煤矿井下带式输送机智能控制系统研究

纪 宇,南 迪

(兖煤菏泽能化有限公司赵楼煤矿,山东 菏泽 274700)

带式输送机具有大容量,长距离,高效率等优点。由于采煤过程的特殊性,导致了煤在运输过程中的非均匀性。在轻载或空载的情况下,带式输送系统的能量消耗将增大,造成胶带的磨损,同时还会提高矿井的运输费用。一般矿井在带式输送机上安装了传感器,但由于输送机的负载情况,只能作为一种软起动工具使用,不能起到应有的作用。为了提高带式运输机的工作效率,改善带式运输机的输送质量,本论文提出了一种基于图像识别的带式运输机的智能化控制方法。

1 煤量识别

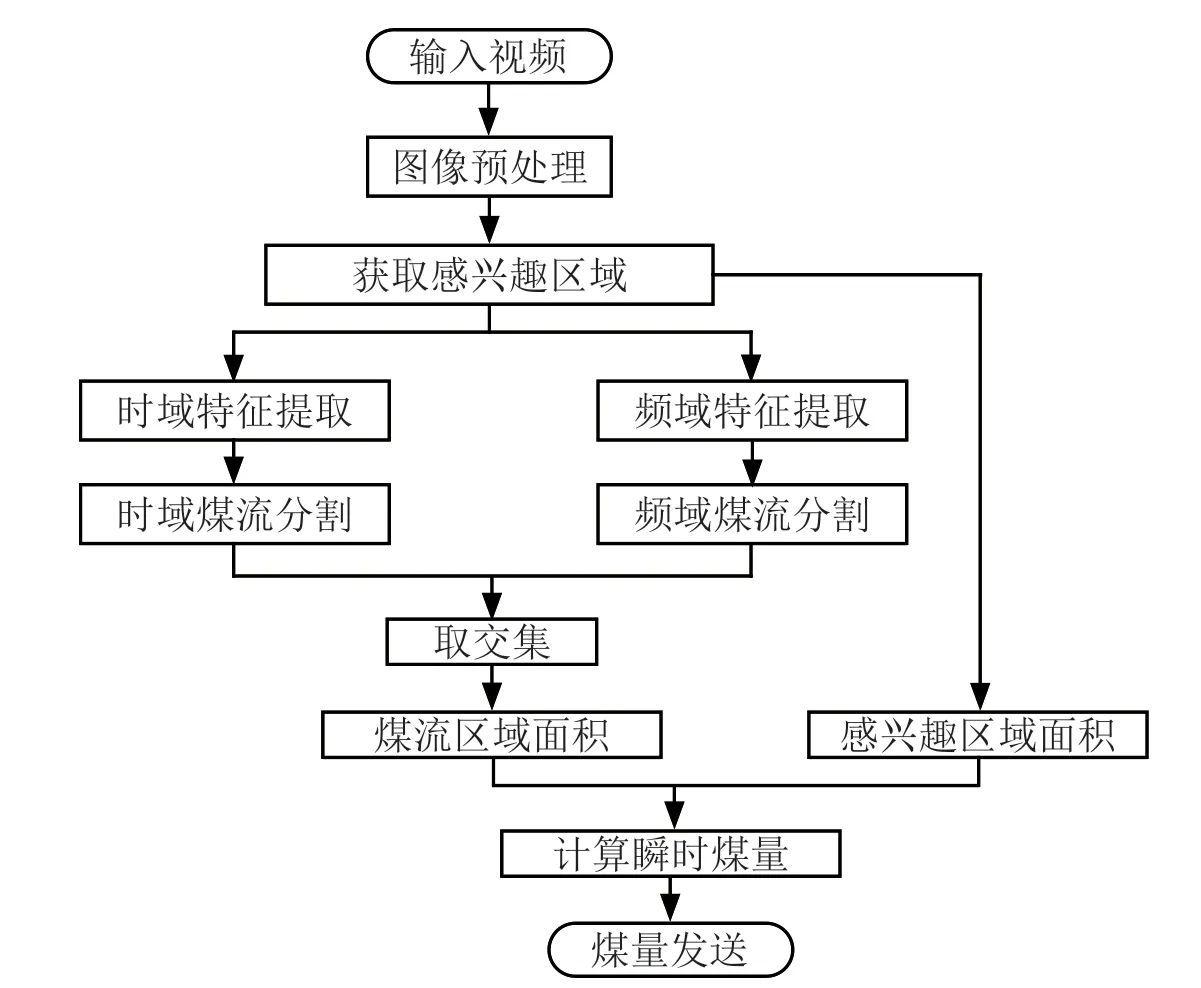

目前,神东哈拉沟煤矿、山西王家岭煤矿和同煤集团的燕子山煤矿关于视频识别的技术都已经有了较好的应用,并取得了较好的效果,识别的结果可信度较高。在带式输送机中,运煤量的动态识别主要指的是,利用对视频图像的处理、加工及分析,可以实时地得到输送带上的煤的流量,具体的识别过程如图1 所示。实时采集到的图像经过预处理、感兴趣区域提取、煤流信息提取、图像分割等,将所得到的感兴趣区域范围与煤流区域范围相比较,进而掌握输送带瞬时煤量。

图1 输送带煤流量识别过程

煤流区和感兴趣区的抽取是运输机煤量动态辨识的两个关键环节。重点在于确定输送带的位置和宽度,降低了图像中的背景噪声对识别结果的干扰,为确定输送机排出煤的数量提供了依据;在此基础上,将煤流的色彩、能量及运动等特征作为时、频域特征,抽取符合时、频域特征的影像区域,并对其进行交叉运算,实现对煤流特定范围的把握。识别过程中采用Vi Be 算法分割输送带图像,以获得输送带轮廓,并检测其在图像中的位置。然后将感兴趣区域从背景中分离出来,并提取出其面积、轮廓等特征。最后根据物体轮廓与煤流面积之间的关系,确定煤流区域面积,从而获得实时输送带上煤量。采用上述方法对山西王家岭煤矿带式输送机进行实验分析,结果表明,该方法能有效降低背景干扰,提高识别效果[1]。

2 智能化控制系统结构设计

在以往研究的基础上,提出了一种基于数据采集的分布式控制方案,并对其进行了实验验证。在分析了矿井带式输送机工作机理的基础上,提出了带式输送机智能控制系统的总体结构,介绍了矿井带式输送系统的组成,主要包括三个子系统,分别是智能监控子系统、运行子系统和安全管理子系统,并对带式输送系统进行了详细的分析。

其中,智能监控系统采用与PC 机通讯的方式,实现了对现场设备状态的实时监视,并将监视的结果及时反馈给PC 机;在带式运输机的运转过程中,依据所得到的信息,不断地调整、优化带式运输机的运转参数,使之达到平稳运转;安全管理子系统实现了工作人员对该系统的远程监控。[2]工作人员可以通过智能监测模块上的按钮来控制带式输送机的工作状态以及各种参数,并且可以按照设定的参数来实时地控制带式输送机。其中,在带式输送机运行过程中,智能监测模块上的按钮可以对带式输送机进行启动、制动以及故障报警等操作。在带式输送机智能控制系统中,采用了基于模糊理论的煤量识别方法,能够准确地识别输送带上的煤炭质量,从而确定输送带上的瞬时煤量,并根据所得到的瞬时煤量对带式输送机的运行参数进行调整和优化,实现了带式输送机的智能控制。该系统可满足不同煤炭质量要求下的带式输送机控制需求[3]。

在控制模块中,PLC 可以将现场设备提供的信号转换成相应的控制信号,并接入智能监控子系统中。之后,由智能监控子系统完成对现场设备信号的采集工作,并将其传输给PLC。最后,由PLC 根据输送带运行状况来调整其工作状态。在后台监控模块中,工作人员可以通过网络与上位机通信,实时查看带式输送机的运行情况和各项参数。

根据带式输送机的控制流程,可对其智能控制系统进行如下设计:首先,将带式输送机运行过程中所采集的各项数据传输给智能监控子系统,由智能监控子系统对其进行处理和分析;其次,将处理后的数据传输给PLC,由PLC 对带式输送机运行状态进行实时控制;最后,将处理后的数据传输给安全管理子系统,由安全管理子系统对带式输送机运行状态进行调整。在带式输送机智能控制系统中,系统能够根据煤炭生产情况对带式输送机运行状态进行调整和优化[4]。

3 梯度调速智能控制

3.1 梯度调速方法

当前,大多数带式运输机的智能化调速都是基于煤炭的流量来实现的。该调节方式在节约能源的同时,也导致传动带的磨损愈加严重,缩短了其使用寿命。此外,通过传感器获得的煤流量信息极易受到外部环境的影响,导致输送机的调速跟不上输送带的煤流量,在煤流量骤增时,输送机无法及时提速,将引起堆煤、溢煤等问题。针对这种情况,本文提出了一种采用梯度调节的方法,使皮带输送机的转速在一定的范围内保持恒定;当煤流进入其它地区时,皮带输送机的运转速度被调节到相应地区的运转速度。皮带输送机的运转速率是根据煤流量的辨识结果和单位长度的煤流量来决定的。

通过上述方式可以实现带式输送机智能阶梯调速,最终实现带式输送机平稳运行。为了简化智能阶梯调速过程,构建了带式输送机动力驱动系统模型,通过对驱动电机转速、变频器输出频率以及输送带运行速度等进行合理调整。构建带式输送机力学模型,通过对驱动电机转速、变频器输出频率以及输送带运行速度进行合理调整,从而实现带式输送机智能阶梯调速。为了实时获取带式输送机运行状况,将其与基于视频识别技术的带式输送机智能阶梯调速控制系统结合起来。

3.2 运输机智能调速

3.2.1 智能调速方法

利用传输传感器对输送机的输送速率进行实时监控,利用图像识别技术对输送机上的煤流量和单程煤流量进行监控。将运输机的单位煤量和运转速率等信息传输到所建立的机械模型中。在煤流量信息的基础上,利用模糊控制器对其进行模糊决策,然后,再利用变频器对其输出频率进行调整,对驱动电机转速及输送带的运转速度进行控制,最终达到了对带式输送机智能台阶调速的目的。为保证带式输送机稳定运行,需根据输送带速度、张紧力等参数,调整驱动电机转速和变频器输出频率,实现输送机速度的平稳控制,同时降低输送带磨耗量,延长输送机使用寿命。为保证带式输送机平稳运行,需根据单位长度煤量、输送机张紧力等参数,对驱动电机转速和变频器输出频率进行优化,进而实现带式输送机智能阶梯调速[5]。

3.2.2 智能调速方法

为了使控制流程变得简单,在这篇文章中,所提的智能控制系统使用的是一种模糊控制策略,它将从检测中获取到的信息经过模糊处理后,再转换为模糊控制量,再通过模糊控制规则及模糊量来实现模糊推理及决策。带式运输机张紧力是判断带式运输机工作状态的一个重要指标,为保证带式运输机的稳定、可调节性,以每单位长度的煤量Q 和带式运输机张紧力的变化率dF 为模糊输入量,通过模糊处理后,以带式运输机的运转速度V 为输出量,从而保证带式传动力的变化速率dF 范围为-144~144 牛顿/秒,传送带的运转速率为0~4.8 米/秒。为达到节能控制目标,设定带式输送机最大允许输送功率为450kW,最小允许输送功率为400kW,根据煤流量计算出单位长度煤量Q、张紧力变化率dF,通过模糊推理确定最佳运行速度V,并由变频器调整输出频率Vf 控制驱动电机转速及输送带运行速度。将模糊控制器输出结果输入PLC 中,通过PLC 控制器对模糊推理过程进行控制,并输出执行机构运行速度指令。实际应用表明,所提控制策略能够有效解决带式输送机过载问题,并且节能效果较好。

4 机器人检测技术

要使带式运输机的工作状态得到较好的控制,就必须对带式运输机的工作状态进行实时监控。因为煤矿井下的环境十分复杂,所以要想更好地探测到带式输送机的运行情况,就必须使用机器人来对其进行实时监控,并将其工作状态上传到智能控制系统,在此过程中,必须使用到两个传感器,一是编码器,二是激光传感器。其中,编码器用于识别传送带的长度和其他有关数据,而激光探头用于探测传送带的磨损情况。机器人以传送到计算机上的数据为依据,对输送机的工作状况进行判断,并经过计算,将输送带的长度和运转速度等数据上传到智能控制系统。根据带式输送机工作状况,需要对其进行节能控制,具体节能控制方法如下:当输送带运行速度小于等于5m/s 时,带式输送机的节能控制方式为节能保护控制;当输送带运行速度大于5m/s 时,带式输送机的节能控制方式为零功率保护。

由于,机器人处于地下,受多种因素影响,所以必须将其安装在传送皮带上。通过计算可以知道,机器人在传送带上行走时会受到各种因素的干扰,为了将这些干扰降到最低,我们需要采用计算机技术来进行监测和控制。通过对机器人进行设计,可以对输送带运行状况进行实时监测。在具体设计中,通过PLC控制机器人来控制其运行状态,在PLC 中,输入端把电动机的电流信号转化为相应的电压信号,并将其传送到PLC 的相应模块中。输出端通过继电器来控制机器人的前进和后退,当机器人工作时,输入端的电压信号变为输出端的电压信号,当机器人工作时,输出端的电压信号变为输入端的电压信号,通过继电器将这两种信号连接起来,从而控制机器人的运行。为了能更好地保证机器人的工作状态,可以在机器人的前后和左右方分别安装1 个接近传感器。当机器人出现故障时,接近传感器可以及时地将该信号传递给PLC,从而有效地避免了工作人员出现危险[6]。

5 结语

为了提升带式输送机的智能控制水平,从而减少装置的能量消耗,以视频识别技术与模糊控制技术为依据,以带式为载体,以视频识别技术所得到的带式输送煤炭的流量为依据,将煤炭的流量分为几个部分,每个部分都有相应的传输速率。

模糊控制器根据煤流量和传送带电压信息发出指令控制运输速度,变频器则根据速度控制改变输出电流频率,最终实现对传送带速度的分步控制。根据井下带式输送机运行特点,可利用带式输送机智能控制系统实现节能控制,为保障带式输送机平稳运行,可采用机器人对其进行实时监测,并将监测结果上传给智能控制系统。

在现场使用之后,智能控制系统能够按照煤流量来调节输送机的运行速度,在煤流量的变化比较小的时候,输送机的运输速度就会保持不变,而在煤流量的变化比较大的时候,就会采用台阶的方式来调节输送机的运输速度。通过对皮带运输机进行智能控制,大大减少了皮带运输机的磨损和能量消耗,达到了良好的使用效果。