两种机制砂在铁路高性能混凝土支承块中的应用研究

马军委,吴俊,张涛,王罡

(光明铁道控股有限公司,浙江 衢州 324400)

0 引言

随着天然河砂资源的枯竭, 国家限采政策陆续出台,国内大部分地区天然河砂供应短缺,使用机制砂代替天然河砂成为今后发展的趋势[1]。目前市场常见为两种,一种是卵石破碎的机制砂,另一种为山碎石破碎的机制砂[2]。铁路高性能混凝土对混凝土的工作性能、力学性能、耐久性能都有严格的要求[3],机制砂作为细骨料在C50 及以上的高性能混凝土中使用目前处于试验完善阶段[4],特别是混凝土枕和轨道板等高性能混凝土制品仍未放开使用, 但在香港地铁已经开始应用。 为研究机制砂在C50 及以上的铁路高性能混凝土制品中应用的可行性, 并做好技术储备, 文章以铁路用高性能混凝土支承块为载体开展混凝土工作性能、力学性能、耐久性及混凝土支承块静载抗裂和抗拔力对比试验研究。

1 混凝土及支承块试验

1.1 混凝土试验

1.1.1 混凝土配合比及工作性能

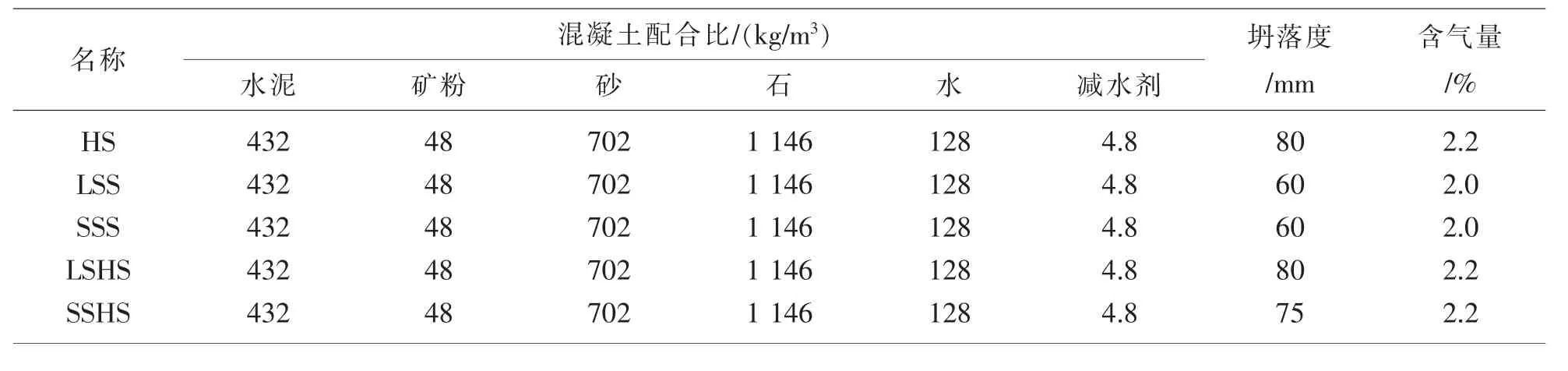

以本公司支承块生产用配合比为基础进行试验研究。 表1 中HS 为支承块生产用配合比,胶凝材料用量为480 kg/m3,外加剂用量为4.8 kg/m3,砂率为38%,水胶比为0.27。 LSS 为卵石机制砂等量替代河砂的配合比,SSS 为将山碎石机制砂等量替代河砂的配合比,LSHS 为卵石机制砂一半替代河砂的配合比,SSHS 为将山碎石机制砂一半替代河砂的配合比,具体数据如表1 所示。

表1 混凝土配合比

试验混凝土均按配合比要求拌和,坍落度均能满足技术要求,和易性方面HS 配合比、LSHS 配合比和SSHS 配合比较好,LSS 配合比和SSS 配合比稍差差别不太明显, 由于机制砂颗粒形状不规则,棱角多,造成混凝土和易性稍差一点,建议使用机制砂时最好与河砂双掺使用效果会更好一些,或者将来采用更高级的制砂设备将机制砂颗粒形状更规则一些,集配更合理一些。

1.1.2 力学性能

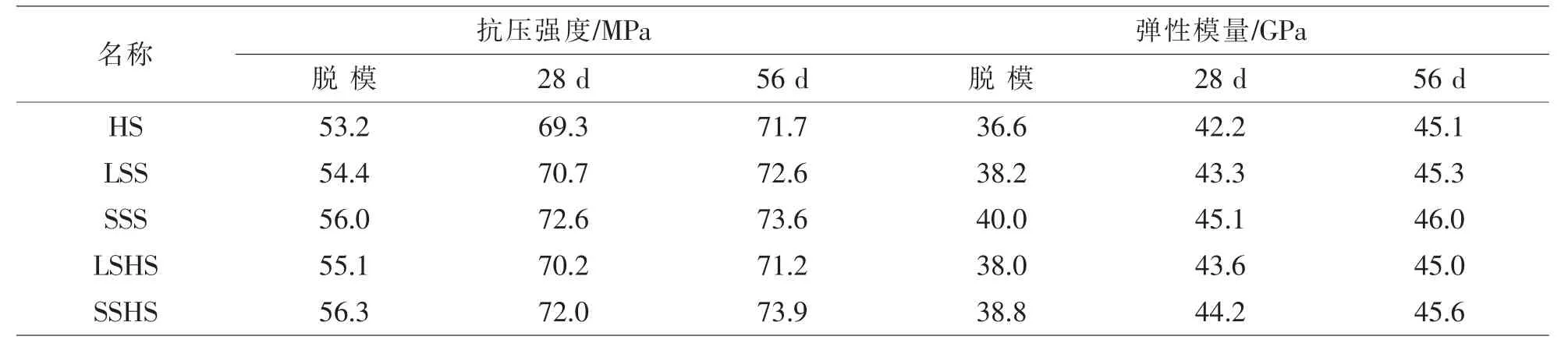

混凝土试件成型后,按照国家标准技术要求先进行蒸汽养护。蒸汽养护达到脱模条件后将混凝土试件转入标养室 (温度 (20±2) ℃, 相对湿度≥95%)进行标准养护。混凝土力学性能如表2 所示。

表2 混凝土力学性能

由表2 可以看出:五个配合比各龄期强度均能满足技术要求,LSS 配合比、SSS 配合比、LSHS 配合比和SSHS 配合比均略高于HS 配合比, 全部采用机制砂和对半使用机制砂混凝土弹性模量与河砂混凝土弹性模量发展规律一致,均与混凝土强度成正比关系。 由此可以得出机制砂颗粒形状不规则,棱角多,比表面积大,早期与水泥反应更加充分,填充更加密实,力学性能更好。

1.1.3 耐久性

根据混凝土支承块技术要求, 混凝土试件成型拆模后,将混凝土试件转入标养室(温度(20±2)℃,相对湿度≥95%)进行标准养护,养护至56 d 龄期进行电通量、氯离子扩散系数和抗冻性试验,试验结果如表3 所示。

表3 混凝土耐久性能

由表3 可以看出: 五个配合比制作的混凝土试件的电通量、氯离子扩散系数和抗冻性能均满足混凝土支承块标准中电通量小于1 200 C,氯离子扩散系数不大于8×10-12m2/s, 经过300 次反复冻融循环相对动弹性模量不小于60%, 质量损失不大于5%的技术要求。

1.1.4 化学指标

根据混凝土支承块技术要求,分别对所有原材料的氯离子含量、碱含量以及三氧化硫含量进行检测,并根据混凝土配合比设计进行计算,计算结果如表4 所示。

表4 混凝土化学指标

由表4 可以看出五个配合比中总碱含量、氯离子占胶凝材料总量百分比以及三氧化硫占胶凝材料总量百分比均能满足技术要求,其中卵石破碎砂采用的卵石与天然河砂是同一来源,所以化学指标基本一致。

1.2 混凝土支承块试验

1.2.1 混凝土支承块试制

混凝土支承块的试制按照标准要求执行,五个混凝土配合比采用相同的生产工艺制作,生产工艺流程如图1 所示,首先支承块模具清理干净,并在内腔喷涂脱模剂;其次安装预埋件,放入绑扎好的钢筋笼并固定;然后灌入制备好的高性能混凝土并振动成型;然后混凝土初凝后进行抹面并喷涂养护剂;之后放入养护池按标准进行蒸汽养护;最后混凝土强度达到35 MPa 以上时进行脱模码垛。 试制现场混凝土性能与试验室结果基本一致。

图1 混凝土支承块生产工艺流程

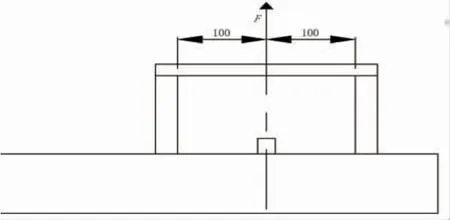

1.2.2 混凝土支承块静载抗裂试验

混凝土支承块达到28 d 龄期后, 按TB/T1879关于轨下截面的试验方法进行静载抗裂试验, 详见图2,其中硬橡胶垫的宽度为80 mm,加载至85 kN,恒载180 s, 在整个过程中用5 倍放大镜观测支承块两侧受拉区域是否产生裂纹, 若无裂纹即为合格,继续加载至开裂,并记录开裂值,试验结果如表5 所示。

图2 静载抗裂试验

表5 混凝土支承块静载抗裂试验结果

由表5 可以看出, 卵石破碎砂制作的混凝土支承块静载开裂载荷稍低一些,但五个配合比制作的混凝土支承块静载抗裂性能均能满足标准技术要求。

1.2.3 预埋件抗拔力试验

混凝土支承块达到28 d 龄期后, 按GB/T37330 附录A 的试验方法进行预埋件抗拔力试验,详见图3,加载至60 kN,恒载180 s,试验后扣件预埋铁座周围无肉眼可见裂纹。分别对五个配合比制作的混凝土支承块预埋件使用预埋件抗拔仪,加载至60 kN,恒载180 s,预埋件均未拔出且预埋铁座周围均无肉眼可见裂纹。由此可以得出五个配合比制作的混凝土支承块预埋件抗拔力试验均能满足标准技术要求。

图3 预埋件抗拔力试验

2 结语

通过试验可得出:两种机制砂和河砂配制的混凝土及试制的混凝土支承块均能满足标准技术要求。 由于机制砂颗粒形状不规则,棱角多导致混凝土和易性稍差一点, 但混凝土强度比河砂高一点。首先建议使用机制砂时可掺入部分河砂以增加混凝土的和易性,提升产品质量;其次建议要控制机制砂母材的来源,不能使用山皮石材破碎,以确保机制砂质量的稳定性,确保产品质量稳定;第三机制砂生产企业可进一步改进提升工艺装备,能够生产出满足更高技术要求的机制砂。