Ni-Cr-W基高温合金高温氧化行为研究

景艳 张亚玮 马雄 张魁宝 郝艳 桂业伟

摘要:研究了一种 Ni-Cr-W 基高温合金在 700~1 200 ℃ 的高温氧化行为。采用 XRD,SEM/EDS,拉曼光谱和维氏硬度等表征手段对氧化膜中物相、微区成分分布及合金表面硬度等结构及性能进行了研究。结果表明:随着氧化温度增加,合金中的 Ni 和 Cr 最先被氧化形成 Cr2O3 和 NiO ,其中的Cr2O3是致密的氧化层;当温度高于 1 050 ℃ 时,有少量的SiO2生成;实验范围内合金的氧化动力学曲线符合指数增长规律,氧化增重量都小于 1 mg/cm2 ,说明合金是抗氧化级;合金在 1 200 ℃ 下循環氧化后,氧化层厚度和增厚量都明显增加,其抗氧化性能明显变差;在 1 100 ℃ 下氧化后合金的维氏硬度基本不变,而经过 1 200 ℃ 循环氧化后氧化层会出现起皮剥落,导致合金表面硬度下降。

关键词:Ni-Cr-W 基高温合金 高温氧化 物相 表面硬度

中图分类号:TG144文献标志码:A文章编号:1671-8755(2023)03-0022-08

High Temperature Oxidation Behavior of Ni-Cr-W Superalloy

JING Yan1, ZHANG Yawei2, MA Xiong2, ZHANG Kuibao1, HAO Yan1, GUI Yewei3

(1. State Key Laboratory of Environmentfriendly Energy Materials, Southwest University of Science

and Technology, Mianyang 621010, Sichuan, China; 2. Central Iron and Steel Research Institute,

Beijing 100081, China; 3. Computational Aerodynamics Institute, China Aerodynamics Research

and Development Center, Mianyang 621000, Sichuan, China)

Abstract: The hightemperature oxidation behavior of a Ni-Cr-W based superalloy at 700-1 200 ℃ was studied. XRD, SEM/EDS, Raman spectra, and Vickers hardness were used to study the structure and properties of the oxide film including phase, microstructure distribution, and alloy surface hardness. The findings reveal that as the oxidation temperature increases, Ni and Cr in the alloy are initially oxidized to form Cr2O3 and NiO, with Cr2O3 being a dense oxide layer. When the temperature is above 1 050 ℃, a small amount of SiO2 is generated. The oxidation kinetics curve of the alloy conforms to an exponential growth pattern, and the oxidation weight gain is less than 1 mg/cm2, indicating that the alloy is of oxidation resistance grade. After cyclic oxidation of the alloy at 1 200 ℃, the thickness and thickening of the oxide layer significantly increase, and its antioxidant performance significantly deteriorates. In addition, the Vickers hardness of the alloy remains basically unchanged after oxidation at 1 100 ℃, while after cycling at 1 200 ℃, the oxide layer will peel off, leading to a decrease in the surface hardness of the alloy.

Keywords: Ni-Cr-W based superalloy; High temperature oxidation; Phase; Surface hardness

高温合金具有较高的高温强度、良好的抗氧化和抗腐蚀性能、良好的疲劳性能和断裂韧性,是广泛应用于航空、航天、石油、化工、舰船工业的一种重要材料[1-4]。随着高温合金的服役温度越来越高、服役环境越来越苛刻,对其性能提出越来越高的要求。合金在高温服役环境中能否形成稳定且具有保护性的氧化物,阻止合金进一步氧化,是衡量合金能否在高温下正常工作的标准[5-6]。Ni-Cr-W 合金是新一代 Ni 基固溶强化型变形高温合金,具有可焊性[7]、高强度和抗冷热疲劳性能[6,8]以及优异的耐热腐蚀和抗氧化能力,且高温下生成的相组织稳定[9],被广泛应用于航空飞行器发动机热端零部件等耐高温构件[7]。此外,合金成分中的钨具有较高的熔点和硬度值,是未来航空、航天技术和国防中应用的潜在耐高温材料之一[10-11]。

Ni-Cr-W 基合金在服役环境中高温氧化是最常见的。通常,镍基高温合金暴露在高温和含氧环境中会在表面产生氧化物,如 Cr2O3, WO3, TiO2等[12-14]。其中, WO3在850 ℃时显著升华,在1 000 ℃ 及以上时便挥发[15]。 Cr2O3 是一种稳定的具有保护性的氧化物,能有效降低氧化速率,阻止基材进一步氧化,从而提高合金抗氧化性[16]。研究表明,铸造镍基高温合金 K35 在 900 ℃ 以下完全抗氧化,在 900~1 000 ℃ 属于抗氧化级[1]。然而,在飞行器执行特殊任务时,其发动机热端部件的服役环境将会超过 1 000 ℃ ,合金在服役过程中要反复受高温氧化腐蚀[17],会产生不可逆的损伤,严重限制了镍基高温合金在航空航天飞行器和其他领域中的使用[18]。为此,研究镍基合金的高温氧化行为,探明其氧化机制,对寻找改善合金抗氧化性的途径和提高其高温使用寿命具有重要意义。

高温合金的抗氧化性能随元素组成及含量不同而千差万别[1,15],因此需要对不同成分高温合金的氧化行为进行研究和评价。本文研究了一种 Ni-Cr-W 基高温合金在 1 200 ℃ 的极高温环境下的循环氧化行为。通过对合金在 700~1 200 ℃ 进行循环高温氧化后的氧化膜物相分析及组织形貌观察,研究该合金的氧化特征及合金中元素在氧化膜中的分布规律,旨在为耐热耐腐蚀镍基合金的开发与应用提供理论依据。

1材料与方法

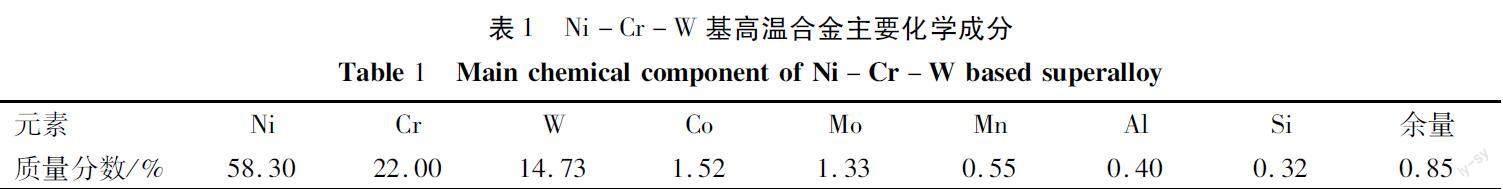

试验所用基体材料是由钢铁研究总院提供的 Ni-Cr-W 基高温合金,其化学成分(质量分数,%)如表1所示。合金经切割抛光后制成 20 mm×10 mm×1.5 mm 的片状试样。

根据HB 5258—2000标准采用增重法进行高温氧化试验[2]。先将合金片放入无水乙醇中超声清洗40 min后再在无尘布上自然晾干,用万分之一电子天平称量合金片的质量6次,求取平均值作为合金的初始质量m0;采用游标卡尺测量长方体试样未氧化时的长、宽、高,计算出合金片未氧化时的表面积A0;将合金片置入洁净干燥煅烧过的刚玉坩埚中,放入高温马弗炉中进行循环氧化实验,保温1 h后高温取出,待冷却至室温,观察合金是否脱落,称量、测量厚度后再次放入马弗炉中进行氧化。

合金在氧化期间的单位面积增重量用Δm来衡量,Δm表示循环氧化i小时单位面积的氧化质量改变量(mg/cm2),如式(1)所示:

Δm=mi-m0A0(1)

式中:mi为合金氧化i小时后的质量,mg;m0为合金未氧化时的质量,mg;A0为合金未氧化时的表面积,cm2;i为氧化时间,h。

合金在氧化期间的增厚量用Δh来衡量,Δh表示循环氧化i小时单位厚度的氧化厚度改变量(%),如式(2)所示:

Δh=hi-h0h0× 100%(2)

式中:hi为合金氧化i小时后的厚度,mm;h0为合金未氧化时的厚度,mm。

氧化产物的组成与结构通过 X-射线衍射仪 (XRD, Smartlab, 日本理学)进行表征,扫描范围5~80°,步长0.02°。使用Raman光谱仪(invia, Renishaw, Britain)记录出氧化产物的化学键振动信息,激发波长为532 nm。样品的表面化学组成通过X射线光电子能谱(XPS, ESCALAB, 250)分析。氧化后合金的表面形貌和氧化层厚度通过场发射扫描电镜(FESEM,TESCAN, MAIA3)进行测试。采用能谱仪(EDS,TM-1000,日立)半定量分析微观区域的元素组成。根据GB/T 4340.1—2009,采用维氏硬度计(VD,1600-5122,岛津)表征氧化前后的硬度变化以分析氧化对材料的力学性能的影响,加载载荷为200 g,保压时间为15 s。

2结果与讨论

2.1表面物相分析

图 1(a) 为 Ni-Cr-W 基合金700~1 200 ℃ 氧化10 h后的实物图。由图1(a)可知,随着氧化温度升高,合金表面颜色逐渐变深,到 1 150 ℃ 后出现起皮、剥落,说明随着氧化温度升高,氧化加剧。通过X射线衍射表征合金在不同温度下氧化后生成的物质,对衍射图谱进行标定可知不同温度下的氧化产物,结果如图2(a)所示。由图2(a)可知,800 ℃ 循环氧化10 h后观察到微弱的NiO的衍射峰,900 ℃ 氧化10 h后,可观察到微弱的 Cr2O3衍射峰。当氧化温度升至 950 ℃ 后图谱中出现NiCr2O4的衍射峰。以上说明随着氧化温度升高,合金中的Ni首先被氧化成 NiO,然后 Cr 被氧化成 Cr2O3 。圖3为700~1 100 ℃ 氧化10 h后合金表面的拉曼光谱,合金在700 ℃ 循环氧化10 h的拉曼光谱图中出现了明显的Cr2O3和较弱的 NiO 拉曼峰,900 ℃ 氧化10 h后还出现NiCr2O4的拉曼峰。合金中氧化物的生成主要受合金元素含量的影响,元素含量高的更容易被氧化,因此该合金最开始氧化的是 Ni ,Cr 元素,由Ni,Cr元素开始向内层氧化[2,19]。从Jeng[15]的研究报道可知,此时NiCr2O4的生成方式有两种,一是较先形成的 NiO 与 Cr2O3发生固相反应生成 NiCr2O4 ,此外也可能是由内层的Ni与 Cr2O3和氧气反应生成[15],反应方程式如下:

NiO+Cr2O3NiCr2O4

Ni+Cr2O3+1/2O2NiCr2O4

由金属的标准吉布斯自由能温度(ΔGθ-T)可知,当氧化温度升高到1 000 ℃ 时,合金表面生成的 3 种氧化物的标准吉布斯自由能按大小排序依次为 SiO2,Cr2O3,NiO[11],合金表面氧化形成的尖晶石型氧化物 NiCr2O4 的衍射峰也在不断增强[20]。1 050 ℃ 下氧化 10 h后,合金表面出现了 SiO2 相,同时还有 NiO,Cr2O3 及 NiCr2O4 相,氧化温度越高,氧化产物种类增多[2]。当氧化温度到达1 100 ℃,已明显出现 NiO,Cr2O3及 NiCr2O4 的衍射峰。当氧化温度升到1 200 ℃ 时,Cr2O3 的衍射峰逐渐增强。

飞行器在服役时须承受循环高温氧化,因此,对合金进行1 200 ℃ 的循环氧化实验。不同时间下氧化后的宏观图如图 1(b)所示。结果显示随着氧化时间延长,表面从点脱落到整个表面的起泡脱落,即随着循环时间延长,氧化愈加剧烈。图 2(b)为合金在1 200 ℃ 循环氧化的XRD图谱,结果显示不同循环时间后的图谱峰位基本相同,合金氧化形成 NiO,Cr2O3,NiCr2O4 以及少量的 SiO2。随着氧化时间延长,Ni-Cr 固溶体的衍射峰逐渐变弱,即基体逐步被氧化。此外,NiCr2O4 的衍射峰增强,表明氧化产物 NiO 与 Cr2O3 发生固相反应生成了 NiCr2O4 。当循环氧化 110 h 后,Ni-Cr 固溶体的衍射峰进一步减弱,且各种氧化产物的衍射峰增强,其中 Cr2O3 和 SiO2 较为明显[15]。

2.2表面氧化膜 XPS 分析

文献报道 Ni-Cr-W 基合金中 W 也会被氧化成 WO3 [12],然而其在850 ℃ 时会显著升华[11],在1 000 ℃及以上时便挥发[6,15],因此在XRD和拉曼光谱中均未检测到W的氧化产物。为了分析W的氧化情况,进一步对合金表面进行了XPS分析。图4为合金循环氧化后的 XPS 分析结果。图4(a)为合金表面的XPS分析总谱图,从中标定出了合金的主体元素Ni,Cr,W,Mn,Si,标定出的C,N,O峰来源于空气中的CO2,N2 等。图 4(b)为 W 元素的高分辨 XPS 图谱,在合金基体中出现了位于 31.8 eV 和 33.8 eV 的特征峰,是W0状态的W 4f7/2,W 4f5/2峰,而位于 35.3 eV和37.4 eV的特征峰归属于W6+价态的 W 4f7/2,W 4f5/2峰,0 价态和+6 价态的 W 共存是由于合金表面存在少量氧化[21-22]。而合金在 800 ℃下氧化 10 h 后,W0的特征峰消失,只留下W6+价态的4f7/2和 4f5/2峰,这说明表层的W完全被氧化[23-24]。当氧化温度升高到1 100 ℃ 及以上时,W6+的4f 特征峰完全消失,是由于WO3在 850 ℃ 开始升华,在 1 000 ℃ 及以上时已经挥发所致,这一结果与 XRD、拉曼檢测结果一致。

2.3表面形貌与成分分析

图5(a)-图5(c)为不同温度循环氧化10 h后的合金表面 SEM 图。图5(a)显示合金经过700 ℃氧化10 h后表面开始粗糙化[15]。当氧化温度升高至 800 ℃ 时,局部氧化较明显,氧化颗粒排列紧密,形成的氧化膜较致密,如图 5(b)所示。当温度升高到 1 100 ℃ 时,合金表面整体被氧化,氧化颗粒逐渐增大,氧化层出现孔洞,但未观察到氧化层脱落的现象,结合图 2(a)与图 3 可知,氧化产物主要为 Cr2O3,NiCr2O4,NiO ,还有少量的 SiO2。当氧化温度进一步升高至 1 200 ℃,由图 1(b)的 1 200 ℃ 循环氧化实物图可观察到明显的剥落现象。图 5(d)-图5(f) 展示了合金在 1 200 ℃ 循环氧化不同时间后的表面形貌。由图可观察到氧化颗粒随循环氧化时间的增长而增大。当循环氧化 50 h 后,合金表面出现了类似球形、聚集体等不同的形貌。

对在 1 200 ℃ 氧化 50 h 的合金的两个区域(点1和点2)进行能谱分析,结果如图 5(g)、图5(h) 所示。其中区域1对应的元素主要为Ni,Cr,O,且 Cr和O的原子数约为1∶2,因此,该处氧化产物主要为Ni和Cr的复杂氧化物,结合 XRD 和拉曼光谱的分析结果,该区域可能存在 NiCr2O4 。区域2的主要元素为Cr,O和少量Ni,Si等,因此,该区域的氧化产物主要为NiO,Cr2O3 及 SiO2 。EDS的分析结果与XRD和拉曼分析结果一致[20]。

2.4氧化膜厚度分析

图6为合金在1 100 ℃ 循环氧化10 h后的截面面能谱扫描图,由图6(a) 扫描图可以看出,氧化层与基体的分界线清晰,氧化层厚度约 2.84 μm;结合图6(b)-图6(e)的能谱图可知,氧化层富Cr,O 元素,基体层富Si,Ni 元素,表明氧化层主要是由铬的氧化物及其复杂氧化物组成,亦表明在高温下Cr元素易被氧化,但在高温氧化过程中Cr 能形成连续致密稳定的 Cr2O3氧化膜,有效提高合金的抗氧化性[25]。随着循环氧化温度的升高,氧化加剧,氧化膜的厚度不断增加。图7给出了单位面积增重量Δm及氧化层厚度D随氧化温度的变化曲线。由图7可知,氧化层厚度及单位面积增重量随氧化温度的变化趋势相似,循环氧化温度低于 1 000 ℃ 时,合金的单位增重量都小于 0.3 mg/cm2 ,合金表面形成致密的氧化膜,有利于合金的抗氧化性。当温度高于 1 000 ℃ 时,虽然合金表面出现微观孔洞,但是其氧化后的增重量还是低于1 mg/cm2 ,合金依然表现出优异的抗氧化性[1-3]。

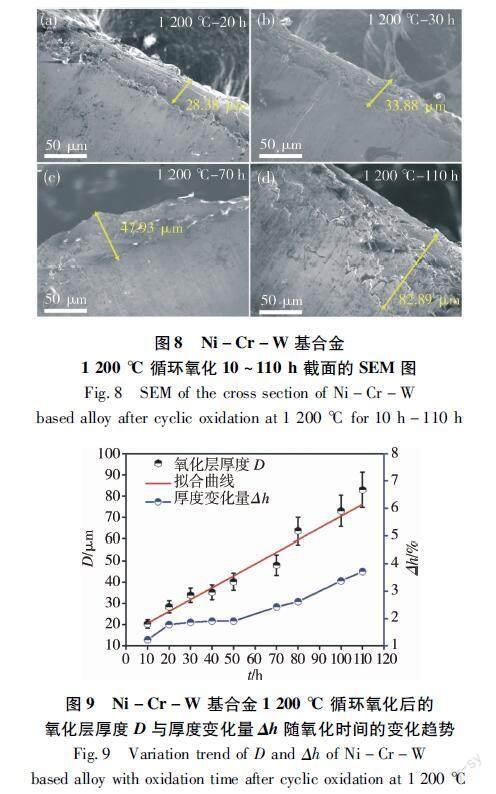

图8为合金1 200 ℃ 循环氧化不同时间的截面SEM图。从图8可明显观察到剥落现象,由于氧化层脱落,氧化层与基体的边界线并不是十分整齐,部分氧化层截面出现明显的分层和氧化膜开裂现象。由于合金在高温循环氧化过程中实验氧化温度与空冷的室温温差较大,氧化膜中会产生热应力,循环氧化后,热应力累积,氧化膜出现开裂和剥落。疏松多孔的氧化层给氧气提供了向内层扩散的通道,因此随着氧化时间延长,高温氧化会越来越严重[21]。图 9 为氧化层的厚度D( SEM 观测值)与合金厚度变化量Δh(实测值)随循环氧化时间的变化曲线。随着氧化时间延长,合金表面出现氧化层剥落,其基体的氧化层厚度也从 28.38 μm 增长至 81.89 μm。基体的氧化层厚度随循环氧化时间而线性增加,说明该温度下所生成的不致密氧化膜不具有保护性,随着氧化时间延长,合金会被加剧氧化,即该合金不能在 1 200 ℃ 下长时间循环服役。

2.5硬度分析

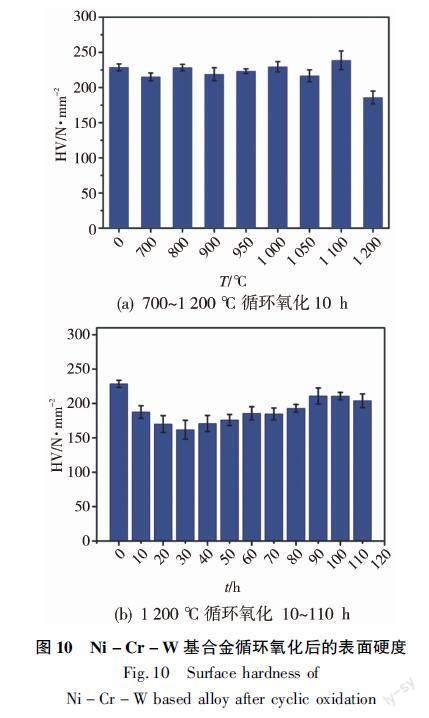

图 10(a)为不同温度循环氧化 10 h 前后的合金表面硬度测试结果。未氧化时合金表面的维氏硬度约为 228.55 N·mm-2,在700~1 100 ℃ 氧化10 h 后硬度值没有明显变化,在 215~238 N·mm-2范围内波动[2]。随着氧化温度升高至1 200 ℃,由于氧化层明显剥落,其硬度值明显下降,约为 185.82 N·mm-2。合金在 1 200 ℃ 进一步循环氧化后,其硬度值随时间的变化如图 10(b)所示,由于 Cr2O3,SiO2 等氧化层明显剥落,且氧化颗粒尺寸不均匀,因此,其硬度值明显下降。随着氧化时间延长,在循环氧化 40 h 后,由于氧化产物中存在大量硬度较高的 Cr2O3,因此合金的硬度值有所回升,在循环氧化 110 h 后,其硬度值约为 185.82 N·mm-2,与合金基体相比下降了18.70%。

3结论

本文研究了Ni-Cr-W基高温合金在不同温度和不同时间两种制度下的循环氧化行为。随着温度升高,合金中的Ni和Cr最先被氧化形成 Cr2O3 和 NiO,当温度升到950 ℃后,由Cr2O3和NiO合成尖晶石型 NiCr2O4 。 Cr2O3是致密的氧化层,能阻止合金内部被进一步氧化,合金表现出优良的抗氧化性能。合金在1 100 ℃ 下的氧化增重量均小于1 mg/cm2,说明该合金在1 100 ℃ 下属于抗氧化级。随着温度升高至1 200 ℃ 后,合金中的Si被氧化且应力的累积会导致氧化层出现剥落。随着氧化时间延长,合金表面的氧化层厚度线性增加,即在该温度下合金的抗氧化性能明显变差,不适合循环服役。硬度测试结果显示,在1 100 ℃ 以下循环氧化合金的硬度基本不变,而经过1 200 ℃ 的氧化后由于氧化层剥落导致合金硬度有所降低。

参考文献

[1]石照夏, 颜晓峰, 段春华. 新型镍基高温合金GH4282的高温氧化行为[J]. 中国有色金属学报, 2019, 29(12): 2729-2737.

[2]王伟娟, 喻聪, 潘斌, 等. 镍基高温合金的氧化行为研究进展[J]. 现代冶金, 2021, 49(1): 1-8.

[3]AI H, YE X X, JIANG L, et al. On the possibility of severe corrosion of a Ni-W-Cr alloy in fluoride molten salts at high temperature[J]. Corrosion Science, 2019, 149: 218-225.

[4]洪笑宇, 劉青欢, 徐裕来, 等. 新型镍基高温合金1 100 ℃氧化行为的研究[J]. 上海金属, 2018, 40(5): 55-61.

[5]SHARMA V, KUMAR S, KUMAR M, et al. High temperature oxidation performance of Ni-Cr-Ti and Ni-5Al coatings[J]. Materials Today: Proceedings, 2020, 26: 3397-3406.

[6]ZHONG Y, LAN K C, LEE H, et al. Investigating creep behavior of Ni-Cr-W alloy pressurized tube at 950 ℃ by using insitu creep testing system[J]. Nuclear Engineering and Technology, 2020, 52(7): 1481-1485.

[7]MA Y C, ZHAO X J, GAO M, et al. Hightemperature oxidation behavior of a Ni-Cr-W-Al alloy[J]. Journal of Materials Science & Technology, 2011, 27(9): 841-845.

[8]JIANG C Y, XIE Y, KONG C, et al. Corrosion behaviour of Ni-Cr alloys in mixed oxidising gases at 650 ℃[J]. Corrosion Science, 2020, 174: 108801.

[9]ROY A K, HASAN M H, PAL J. Creep deformation of alloys 617 and 276 at 750-950 ℃[J]. Materials Science and Engineering: A, 2009, 520(1/2): 184-188.

[10]LU X D, YANG J B, YAN M, et al. Isothermal oxidation behavior of Ni-Al-Co-Cr-Mo-Ti alloy at 850 ℃ and 950 ℃[J]. Procedia Engineering, 2012, 27: 932-938.

[11]TELU S, MITRA R, PABI S K. High temperature oxidation behavior of W-Cr-Nb Alloys in the Temperature Range of 800-1200 ℃[J]. International Journal of Refractory Metals and Hard Materials, 2013, 38: 47-59.

[12]KIM D J, JUNG S J, MUN B H, et al. Effect of alloying element on mechanical and oxidation properties of Ni-Cr-Mo-Co alloys at 950 ℃[J]. Nuclear Engineering and Design, 2016, 309: 254-264.

[13]LANGELIER B, PERSAUD S Y, NEWMAN R C, et al. An atom probe tomography study of internal oxidation processes in Alloy 600[J]. Acta Materialia, 2016, 109: 55-68.

[14]LIU L F, WU S S, CHEN Y, et al. Oxidation behavior of REmodified nickelbased superalloy between 950 ℃ and 1 150 ℃ in air[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(4): 1163-1169.

[15]王晓军, 赵国宏, 南宏强, 等. Cr20Ni80电热合金在高温空气条件下氧化机制研究[J]. 金属功能材料, 2019, 26(3): 17-20.

[16]刘龙飞, 吴树森, 陈阳, 等. 一种添加微量混合稀土镍基高温合金在 950~1 150 ℃下的氧化行为(英文)[J]. 中国有色金属学报(英文版), 2016, 26(4): 1163-1169.

[17]SPADOTTO J C, BURKE M G, SOLóRZANO I G. Early stages of discontinuous precipitation reaction in an advanced Cr-Fe-Ni alloy isothermally aged at 800 ℃[J]. Materials Characterization, 2022, 183: 111628.

[18]ZHAO H. Effect of a thin Cr2O3 film on oxidation at 600 ℃ of a Sm(CobalFe0.22Cu0.08Zr0.02)7.5 alloy[J]. Surface and Coatings Technology, 2013, 226: 22-26.

[19]王鑫, 万义兴, 莫金勇, 等. 高熵合金抗高温氧化机理研究展望[J]. 稀有金属材料与工程, 2021, 50(8): 2986-2992.

[20]劉明光, 豆永青, 王春海. GH3128镍基高温合金的高温氧化及红外辐射行为研究[J]. 广东化工, 2021, 48(20): 81-83, 58.

[21]JIN Y M, PEI J L, LI C, et al. Effect of Cr and W addition on the oxidation behavior of Ni-8%Al alloy at 1 000 ℃[J]. Vacuum, 2022, 200: 111044.

[22]ZHANG W W, XIA W Z, LI B S, et al. Influences of Co and process parameters on structure and corrosion properties of nanocrystalline Ni-W-Co ternary alloy film fabricated by electrodeposition at low current density[J]. Surface and Coatings Technology, 2022, 439: 128457.

[23]SYMIANAKIS E, LADAS S. The behavior of Cr-Ni nanofilms on NiO(100) upon annealing and substratecontrolled oxidation studied by quantitative X-ray Photoelectron Spectroscopy[J]. Surface Science, 2019, 683: 46-52.

[24]WANG H, ZHOU X, HE H, et al. Development of lowCr wrought FeCrAl cladding alloys and its irradiation tolerance and steam oxidation resistance at 1 200 ℃[J]. Corrosion Science, 2022, 195: 109998.

[25]范金鑫, 张继祥, 陆燕玲,等. 新型低Cr镍基合金GH3535高温氧化行为[J]. 稀有金属, 2015, 39(5): 399-405.