氮化钛强化铝合金基体的粉末冶金制备与性质

孙骞,李喜坤,刘凤国,黄轶文

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159)

复合材料(也称为组合物材料)是一种先进的材料形式,由两种或两种以上的组成材料组成,在结合时具有不同的物理和化学性质,产生与单个组成材料具有不同特性的材料。目前,铝合金作为一种新型的复合材料,其质量轻,比强度高,剪切强度高,热膨胀系数低,热稳定性好,导热性高,耐磨性好。TiN 在 TiN/Al 基体中具有高强度、高硬度、耐磨损、耐酸碱、耐高温等性能。另外,由于其优良的导热性和导电性,在高温结构材料、耐腐蚀等方面都有较大的发展潜力。在工艺品行业中,使用的是氮化钛,主要是用来涂表壳。铝是一种轻的银白色基体,其重量轻,易于抛光,不易生锈,导电性好,塑性高,导热性能好。梁宝岩[1]等利用2Ti/2Al/3TiN 粉末经反应热压烧结而成,利用XRD、FE-SEM 和 EDS 对样品进行了分析。研究发现,在1 350 ℃下,保温2 h,在30 MPa 的压力下可以获得组织细小、致密的Ti2AlN-TiN 复合材料。严明[2]等以Ti2AlN 为原料,将Ti2AlN 在原位热压和放电等离子烧结中制备出Ti2AlN/TiN。利用XRD 对烧结产品进行了成分分析,利用 SEM 和EDS 技术对其微观组织进行了研究。柳三成[3]等使用熔铸法来制备氮化钛增强铝基复合材料,采用SEM、 EDS 技术对其显微组织及成分进行了研究。结果显示,采用熔铸工艺制备的 TiN 可以在铝基体中均匀分布,并随 TiN 含量的增大,使其从不规则的形态转变为规整的长条,其硬度和机械性能随TiN 含量的增大而逐步增大。由于其具有广阔的应用前景,所以很多学者都在进行这方面的研究[4-14]。

本文以氮化钛增强铝基复合材料为研究对象,研究了 TiN 的含量变化对其显微结构的影响,确定最优的配料方案。

1 试验部分

1.1 试验原料与方法

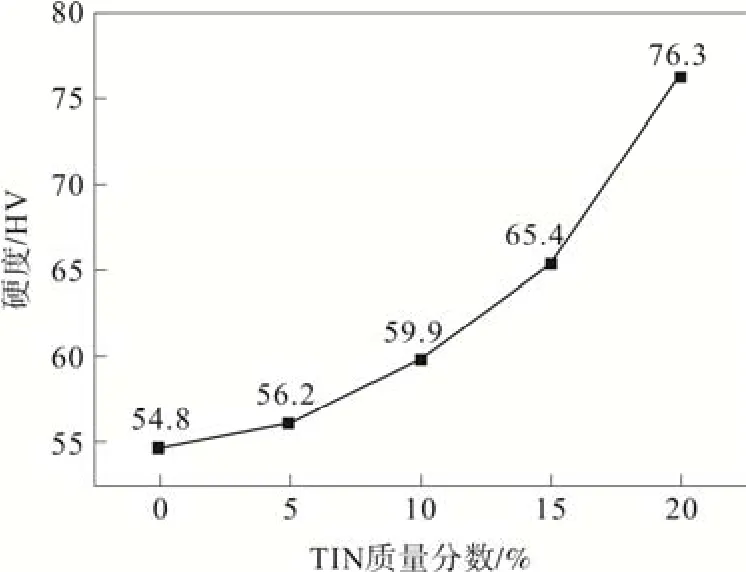

本试验中Al 粉和TiN 粉是主要的实验原料,其相关信息如表1 所示。

表1 原料粉体的相关信息

表2 烧结参数

TiN/Al 基复合材料的制备可分为两个步骤。

1)粉末混合。采用Al 粉作为原料,TiN 粉作为强化相。选取 ZrO2球作为磨球,按照原料、球的质量比为1∶7 添加磨球,最后将球和各种粉体原料放入塑料瓶中,在三维混料机上球磨混料14 h,转速为40 r·min-1。混料完成后将粉体再筛分出来,装入样品瓶中以备烧结。

2)热压烧结。称取一定质量原料粉末倒入石墨模具中,为了防止粘模,需在模具与粉末接触处放入一定厚度的石墨纸。最后,将模具放置在真空钼丝热压炉中,调整工艺参数后进行烧结。烧结参数的相关信息如表 2 所示。待烧结完成后,等待自然冷却。

1.2 试验表征

采用X 射线衍射仪(XRD)、扫描电镜(SEM)和能谱仪(EDS)分别研究烧结试样的相组成与含量、微观结构和微区成分。所用X 射线衍射仪(UltimaⅣ,2036E102,日本)扫描速度8(°)·min-1,扫描范围为10°~90°,加速电压为40 kV,靶材为Cu 靶。扫描电镜(Hitachi S-3400N, 日本)加速电压为20 kV。能谱仪型号为Phoenix,EDAX,USA。采用数显显微硬度仪(MH-500,上海恒一精密仪器有限公司)测定试样的显微硬度。

2 实验结果与分析

2.1 复合材料显微组织观察

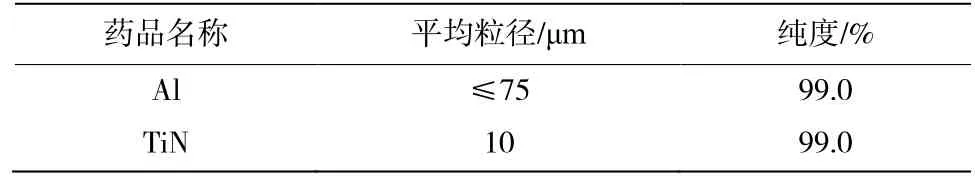

纯Al 以及质量分数为5%、10%、15%、20%的TiN/Al 基复合材料的光学金相显微镜下显微组织图如图1 所示。

图1 不同含量增强相下TiN/Al 基复合材料的500 倍金相图

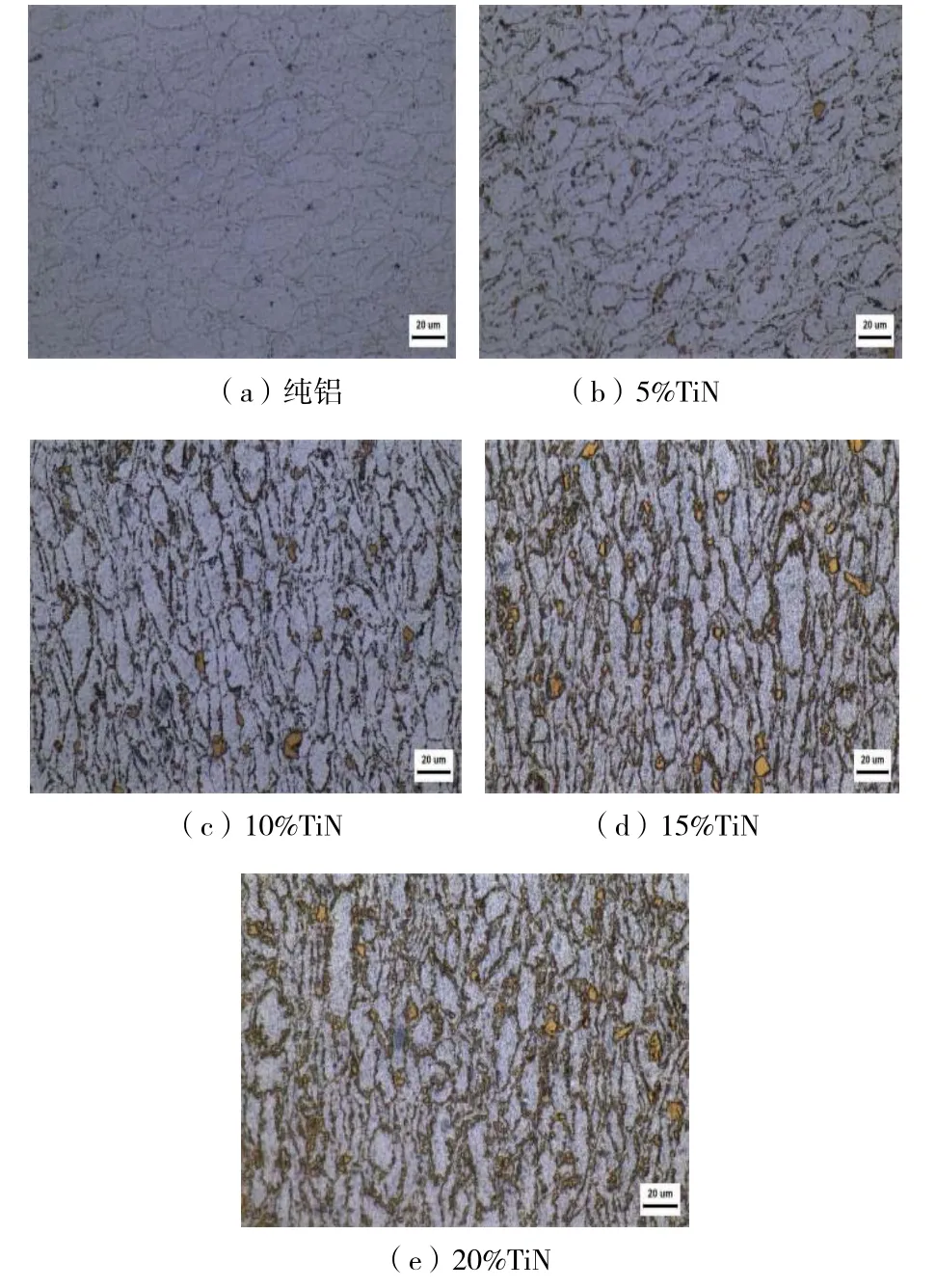

从图中1 可以看出,纯Al 的晶界比较清晰,组织分布也比较均匀,TiN 加入后,复合材料出现组织分布不均匀现象,并且在晶粒与晶界处出现黄色斑点,黄色斑点随着TiN 含量的增加而增大。在晶界处,TiN 粒子的大小随 TiN 的加入而增大,并且在 TiN 的加入下有聚集的趋势。当加入的增强相TiN 的质量分数达到10%时,TiN 颗粒的团聚现象变得明显,当质量分数达到20%时,团聚现象变得更加明显,分布不是那么均匀,相较于其他含量,质量分数为5%的复合材料中的TiN 分布更为均匀,没有团聚现象。为验证黄色斑点为TiN,对加入不同TiN 含量的TiN/Al 基复合材料进行XRD 扫描分析,结果如图2 所示。由图2 可见,烧结产物中存在两种晶相,纯Al 为主晶相,同时含有一定的TiN为副峰,其衍射峰皆相对较强。由XRD 图可分析出主峰为Al,副峰为TiN,36.9°、42.8°、62.2°、74.5°分别对应PDF#87-0630 中的(111)、(200)、(220)、(311)晶面,38.9°、45.2°、65.5°、78.6°、82.9°是Al 的特征峰所对应的衍射角,说明以Al 和TiN 为原料在上述烧结条件下可合成含一定杂质相的TiN/Al 基复合材料。

图2 以Al/TiN 为原料烧结试样的XRD 图谱

2.2 硬度测试

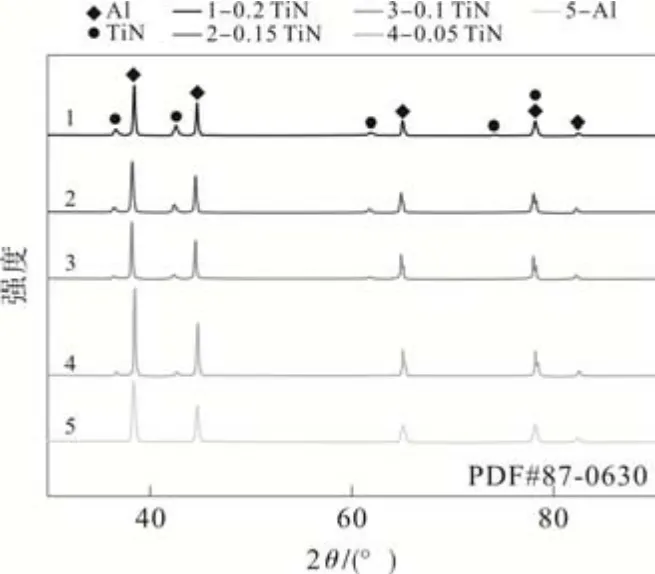

将烧结后的试样线切割,使尺寸适合超微载荷显微硬度计。将试样的表面用240~2 000 目的砂纸和金刚石磨盘打磨后抛光。超微载荷显微硬度计的参数为室温下施加载荷300 gf,保持时间为15 s。通过对样品进行硬度测试,结果表明,由于样品的表面形貌和颗粒尺寸存在差异,导致了各样品在不同部位的硬度值差异很大,有些样品的硬度高,有些则较低,所以取5 个点的平均硬度,试样的维氏硬度随增强相TiN 含量的变化曲线如图3 所示。随着增强相TiN 含量的提高,维氏硬度有所升高。根据XRD 的数据分析,在烧结温度610 ℃下加入的TiN 的含量逐渐升高,故加热温度为610 ℃时TiN质量分数为20%的试件的硬度最高。

图3 不同含量的增强相下的维氏硬度值

对不同质量分数的TiN/Al 基复合材料进行维氏硬度测试,得到结果与纯铝维氏硬度进行对比,如表3 所示。

表3 维氏硬度

由图3 可以看出,TiN 的加入使复合材料硬度提高,均大于纯铝基体材料;随着TiN 质量分数的增加,复合材料的维氏硬度一直上升,在10%~15%之间硬度提升速度比较快,在TiN 质量分数为20%时硬度达到最大,相较纯铝基体材料提高了39.2%。

TiN 提高了纯铝的硬度,这是由于TiN 本身具有高强度、高硬度的特点以及良好的力学性能;TiN能与基质发生相互作用,阻止在晶体边界上的位错移动,从而发挥增强的功能,随着TiN 含量的增加,阻碍作用愈加明显,从而使材料维氏硬度提高。

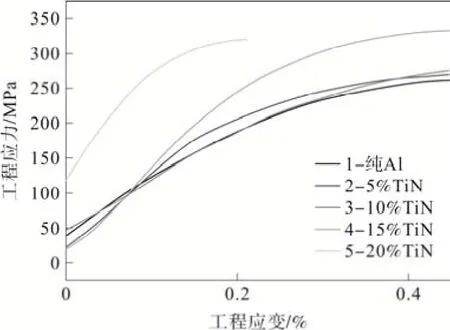

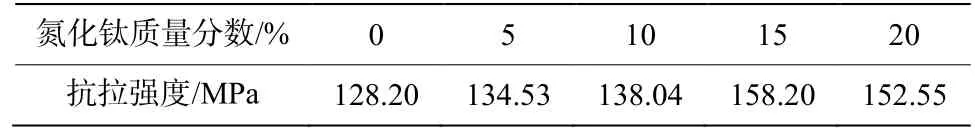

2.3 拉伸性能影响

通过对不同成分的材料在常温下的拉伸试验,得出了相应的应力-应变关系曲线,如图4 所示。各质量分数氮化钛增强铝基复合材料的抗拉强度如表4 所示。从表4 中数据可以看出,纯铝基体材料抗拉强度小于各质量分数氮化钛增强铝基复合材料;质量分数为15%的氮化钛增强铝复合材料抗拉强度最大,从128.20 MPa 提高到158.20 MPa,提高了23.40%;质量分数为5%、10%、20%的氮化钛增强复合材料抗拉强度相较纯铝基体材料分别提高了4.94%、7.68%、18.99%。这说明氮化钛的加入提高了纯铝基体的抗拉强度,抗拉强度提高量随着氮化钛质量分数的增加先上升后下降。

图4 复合材料拉伸实验应力-应变曲线

表4 抗拉强度

拉伸变形-应变-硬度指数是反映金属材料在一定程度上抵抗均匀塑性变形的一个指标。用霍洛蒙公式(1)求取应力强化指标n。

式中:S—真实应力;

ε—真实应变;

K—硬化系数;

n—应变硬化指数。

3 结 论

1)采用粉末冶金法,以Al/TiN 为原料可制备TiN/Al 基复合材料。

2)随着TiN 的增多,增强相颗粒发生团聚现象,主要分布在基体的晶粒周围。

3)与加入其他含量的增强相TiN 的复合材料相比,氮化钛质量分数为20%时的TiN/Al 基复合材料的硬度较高,维氏硬度值为76.3 HV,相较于纯铝的维氏硬度提高了39.2%。

4)氮化钛增强铝基复合材料抗拉强度较基体材料均有提升,提升效果随着氮化钛质量分数的提高先增加后降低,在质量分数为15%时提升效果最明显,抗拉强度比纯铝基体材料提高了23.40%;氮化钛的加入提高了复合材料的应变硬化指数n。