直齿锥齿轮机构瞬态动力学分析*

王晋枝

(山西工程职业学院,山西 太原 030009)

锥齿轮又名伞齿轮,主要用于传递两相交轴的运动和动力。锥齿轮传动根据其性能特点可以分为直齿锥齿轮、斜齿锥齿轮和曲线齿锥齿轮,其中,两轮轴线夹角为90°的标准直齿锥齿轮传动应用最为广泛。直齿锥齿轮的轮齿分布在圆锥面上,其齿形从大端到小端逐渐缩小,圆锥齿轮与圆柱齿轮相似,有分度圆锥、齿顶圆锥、齿根圆锥和基圆锥,一对相互啮合的锥齿轮还有节圆锥。由于锥齿轮特殊的结构和传动特性,以及设计、制造和安装都较为简单、便于调整等优点[1],其被广泛应用于输送机、车辆差速器、机床传动等工业设备当中。课题组依据某设计公司自主研发的带式输送机上所应用的直齿锥齿轮进行瞬态动力学分析。

1 建立锥齿轮三维装配模型

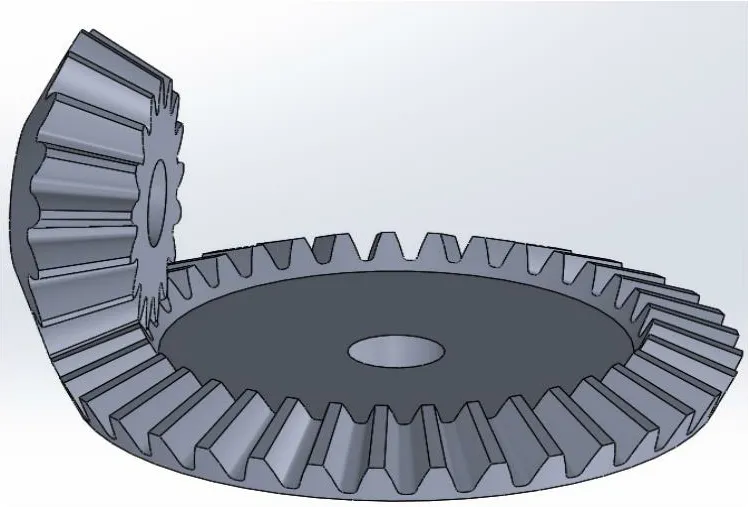

由于直齿锥齿轮独特的结构特性,其沿齿长方向分为大端和小端,且两端齿深及齿形参数均不相同,因此直接采用三维绘图软件对其零部件模型进行绘制会存在一定困难[2]。所以在建模过程中,依据带式输送机当中相互啮合的锥齿轮参数,采用齿轮设计软件GearTrax自动生成锥齿轮。在一对锥齿轮正确啮合的过程中,其啮合的条件是大端轮齿的模数与压力角分别相等,锥距分别相等[3-4],根据锥齿轮正确啮合条件与连续传动条件,采用SolidWorks对其进行三维实体模型装配。锥齿轮参数如表1所示,装配后的锥齿轮三维模型如图1所示。

图1 装配后的锥齿轮三维模型

表1 锥齿轮基本参数

2 材料属性设置与网格划分

本次研究的锥齿轮材料为经过调制处理的45钢,这样可以在保证较高强度的同时又具备较好的塑性与韧性,只有这样才可以确保其在各种工况下顺利完成工作任务。其材料属性密度为7 860 kg/m3,弹性模量E为2.07 GPa,泊松比为0.3,体积模量为1.725 GPa,剪切模量为7.961 5 GPa。在ANSYS Workbench材料工程数据库Engineering Data中进行锥齿轮材料属性设置[5],并完成装配体材料分配。

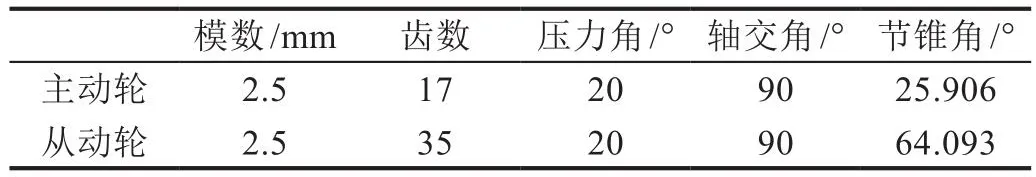

网格划分的精度及类型直接决定了有限元分析结果的准确程度,网格过于密集不仅会增加计算时长,而且会占用较大的计算机资源[6]。在有限元分析软件ANSYS Workbench中采用Mesh模块对其进行网格划分。由于锥齿轮结构相对较为复杂,所以在本次研究过程中采用四面体网格(Tetrahedrons)对其进行整体划分。锥齿轮主要靠齿面传递运动与动力,为了更精准地求得齿廓间的应力分布,在划分网格时,需对啮合的齿廓进行网格细化,网格单元尺寸设置为1.5 mm。通过对锥齿轮副整体与局部的网格进行控制划分,最终得出网格节点数为48 030,网格单元数为27 086,网格化的锥齿轮三维模型如图2所示。

图2 网格化的锥齿轮装配体

3 瞬态动力学分析

3.1 瞬态动力学理论基础

瞬态动力学分析是时域分析,是分析结构在随时间任意变化的载荷作用下动力响应的技术。其输入数据是作为时间函数的载荷,而输出数据是随时间变化的应力、应变和位移等参数。在ANSYS Workbench中采用Transient Structural模块进行瞬态动力学分析。由经典力学理论可知,物体的动力学通用方程为[7]:

式中,[M]是质量矩阵;[C]是阻尼矩阵;[K]是刚度矩阵;{··x}为节点加速度矢量;{·x}为节点速度矢量;{x}为节点位移矢量。

3.2 瞬态动力学分析前处理

一对锥齿轮副在运转过程中,电机通过轮轴为主动轮施加绕中心轴旋转的转矩,主动轮与从动轮进行啮合并且驱动从动轮绕中心轴进行旋转。由于锥齿轮副间要进行相对旋转运动,所以在ANSYS Workbench中对两个锥齿轮添加对地转动副Body-Ground: Revolute,并且释放二者的旋转自由度,对其余自由度进行约束。两锥齿轮间的轮齿接触面设置为摩擦接触“Frictional”,摩擦系数设为0.2。由于轮齿接触面数量较多,为了快速选中所有的锥齿轮接触面,采用组命名的方式“Named Selections”进行齿廓面选择,将主动轮齿廓面设置为接触面,将从动轮齿廓面设置为目标面。计算总时长设置为1 s,初始子步设置为25,最小子步设置为20,最大子步设置为250。对主动轮施加转速“Rotational Velocity”,转速分别设置为30 r/min、60 r/min、90 r/min,从动轮施加一个反方向的扭矩“Moment”,用于模拟旋转啮合过程当中受到的阻力,大小为20 N·m,转速与扭矩分别施加于锥齿轮中心位置处[8-9]。

3.3 瞬态动力学分析后处理

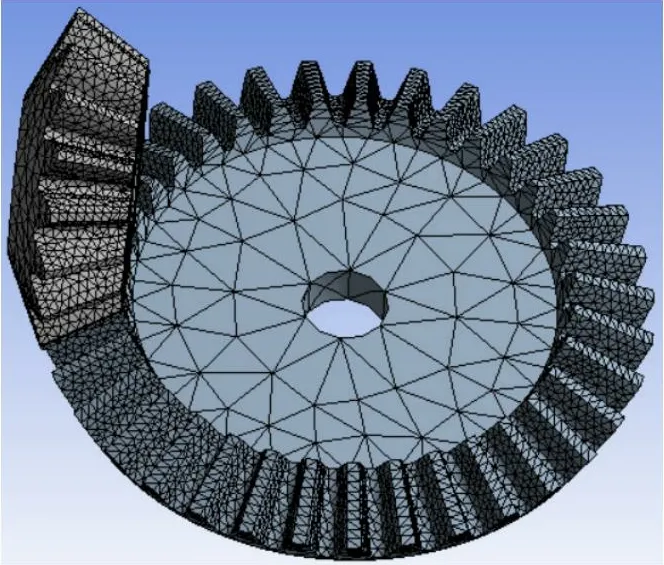

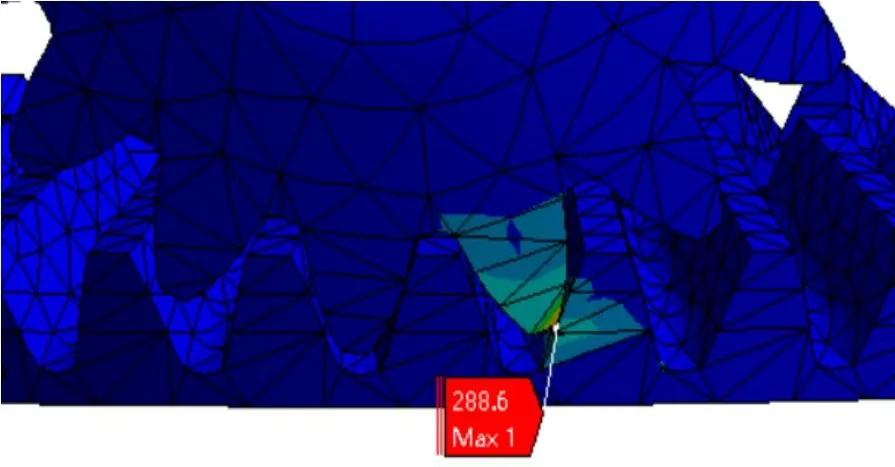

通过对锥齿轮副进行瞬态动力学分析求解,得出其在不同转速下的最大等效应力云图、最大等效应变云图,分别如图3~8所示。

图3 30 r/min转速下最大等效应力云图

图4 30 r/min转速下最大等效应变云图

图5 60 r/min转速下最大等效应力云图

图6 60 r/min转速下最大等效应变云图

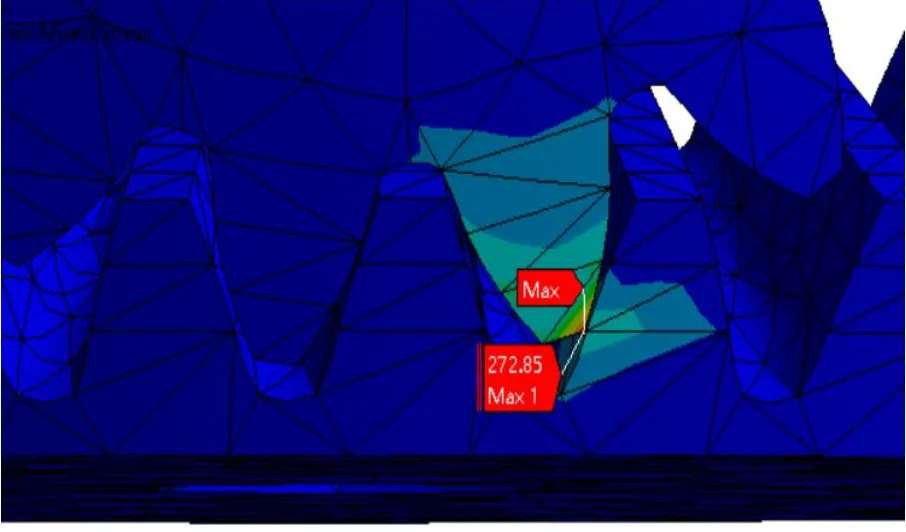

图7 90 r/min转速下最大等效应力云图

图8 90 r/min转速下最大等效应变云图

由材料力学可知,为了保证结构有足够的强度,在载荷作用下,结构的实际工作应力应当低于其极限应力。故在强度计算中,用大于1的安全因数除以极限应力,并将所得结果称为许用应力[σ]。

式中,大于1的因数S称为安全因子,σs为材料屈服强度[10]。

由最大等效应力云图与最大等效应变云图可知,其最大值均出现在锥齿轮大端啮合处。在转速为30 r/min时,最大等效应力值为288.6 MPa,最大等效应变值为1.44×10-3mm;在转速为60 r/min时,最大等效应力值为274.3 MPa,最大等效应变值为1.37×10-3mm;在转速为90 r/min时,最大等效应力值为272.85 MPa,最大等效应变值为1.36×10-3mm。由于锥齿轮材质为45钢,其屈服强度为355 MPa,当安全系数取1.2时,其许用应力为355÷1.2≈295.8 MPa。由最大等效应力云图可知:在不同的转速下,锥齿轮副所受到的最大等效应力值均小于其许用应力值,满足强度使用要求。由最大等效应力云图与最大等效应变云图可知:其所受应力、应变最大值均出现在锥齿轮大端位置处。

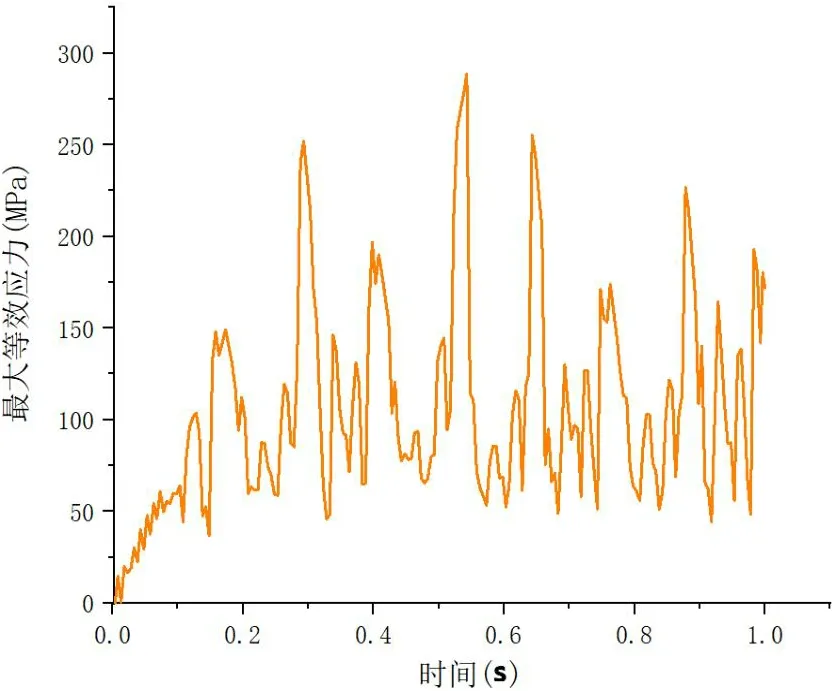

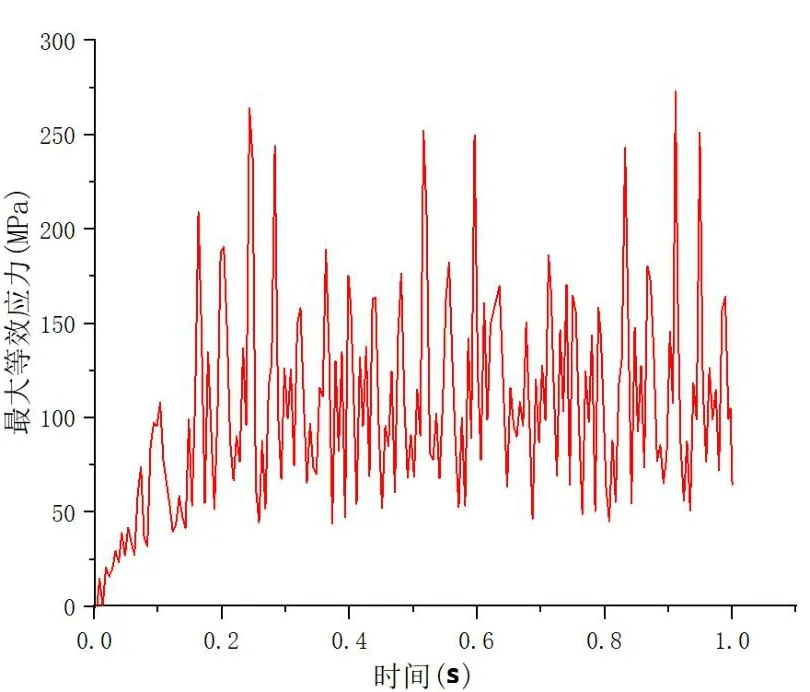

不同转速下的最大等效应力随时间变化历程曲线图分别如图9~11所示。由图可知:当主动轮受到的阻力一定时,随着转速的不断增加,锥齿轮所受的最大等效应力将不断减小,且趋于稳定集中。

图9 30 r/min转速下最大等效应力变化曲线图

图10 60 r/min转速下最大等效应力变化曲线图

图11 90 r/min转速下最大等效应力变化曲线图

4 结语

综上所述,相对于静力学分析而言,对锥齿轮副进行瞬态动力学分析可以更加全面、精准地模拟出锥齿轮在整个传动过程中的啮合受力情况。通过对主动轮施加30 r/min、60 r/min、90 r/min三种不同的转速,并对其进行瞬态动力学分析之后,得出其所受的最大等效应力值分别为288.6 MPa、 274.3 MPa、272.85 MPa,均小于材料的许用应力值,满足强度使用要求。由不同转速下最大等效应力随时间变化曲线图得知,当主动轮受到的阻力一定时,随着转速的不断递增,锥齿轮所受的最大等效应力将不断减小,且趋于稳定集中,最大等效应力值与最大等效应变值均出现在直齿锥齿轮大端位置处。本研究可为直齿锥齿轮传动系统参数设计及动态特性控制提供一定的参考。