金属化膜电容器电热仿真分析*

葛雪峰 姜佳宝 赵 耀

(1.国网江苏省电力有限公司电力科学研究院 南京 211103;2.大连理工大学电气工程学院 大连 116024)

1 引言

与电解电容器相比,薄膜电容器不存在电解液挥发等问题,具有可靠性高、频率特性优异的特点[1-2]。其中,金属化薄膜电容器是目前应用最为广泛的薄膜电容器之一,自身具有“自愈”特性,能够在被击穿时将薄膜金属层蒸发使绝缘恢复,进行自我修复,在适当的工作条件下,大多数金属化膜电容器的寿命可达数十年[3]。目前,金属化薄膜电容器已被广泛应用于脉冲功率系统和电力电子领域[4]。但是,“自愈”现象往往会造成很大的电容损耗,自愈量越大,电容值衰减越快,电容器寿命也会越短[5],通常把电容量损失达到初始电容量的5%作为金属化膜电容寿命终结的标志[6]。在电力电子领域,电容器作为储能与滤波的关键器件,一旦出现损坏将会影响系统的正常运行,因此电容器可靠性的分析对于系统可靠性评估至关重要。由于电容器工作时两极的电压波动会产生较大的热效应[7],严重影响电容器的“自愈”效果,可能发生自愈失败而导致的爆炸现象[8]。因此有必要建立精确的金属化膜电容器电热模型,从而对电容器可靠性进行分析[9]。

现有研究主要针对电容器结构特征与参数进行分析,文献[10]在温度场仿真验证基础上,对膜厚、膜宽以及元件摆放进行优化,文献[11]进一步分析了元件直径、数量和排布方式对电容器温升的影响。但是,上述分析未考虑电容器实际工作参数以及环境因素对自身温度的影响。综合以上分析,既要考虑充放电的循环过程对电容器温度分布的影响,又要考虑不同充电电流以及环境温度导致的温升变化。

因此,本文以金属化膜电容器为主要研究对象,通过有限元模型分析电容器电场分布,计算工况下电容器的器件功耗,而后建立电容器的温度场有限元模型,设置相应的边界条件计算电容器的温度分布,并通过改变充电电流以及环境温度对影响电容器温度场分布的因素进行综合分析;最后,搭建试验平台,通过热成像仪验证所建立有限元模型的准确性。

2 金属化膜电容器简介

2.1 金属化膜电容器结构

金属化膜电容器元件结构为卷绕型,单个元件呈圆柱形结构如图1a 所示,由两层金属薄膜绕绝缘芯棒卷制而成。金属薄膜蒸镀在有机薄膜上作为电容器极板,在两侧由喷金层引出[12],使金属化膜电容器具备“自愈”特性,多层结构如图1b 所示。本文所研究的电容器在内部结构上相当于两个电容器并联,连接处为喷金层直接接触,该结构用于提高电容器的工作电压。

图1 金属化膜电容器结构图

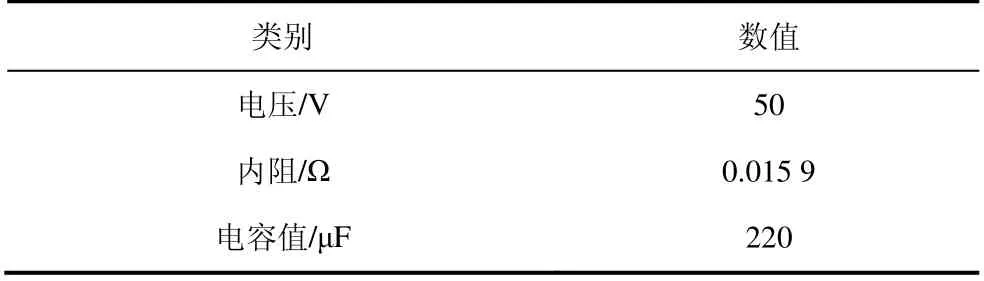

本文所采用的金属化膜电容器元件参数如表1所示。内阻数值通过器件手册得到。由于模型具有较好的对称性,因此,仿真模型采用二维轴对称模型分析。

表1 电容器性能参数表

2.2 金属化膜电容器功耗计算

金属化膜电容器的发热温升可用等效串联电阻(Equivalent series resistance, ESR)进行表示,功耗计算可以表示为[13]

由式(1)可知,电容器的发热功耗与电流和ESR均呈正比关系,电流增大时,电容器发热功耗提高,稳态下的温升就越大;ESR 同理。ESR 常用来表征电容器内部损耗[14],在保证计算精度的情况下一般看作介质损耗电阻Rd与电极电阻Rs的总和。介质损耗电阻Rd可以表示为[15]

式中,DF为介质损耗因子,由金属化膜生产厂家给出,本文所使用的金属化膜电容器测试条件为(30±10)℃,测得的介质损耗因子为一固定数值,因此本文不考虑温升对介质损耗的影响;f为振荡放电的放电频率,C0为初始电容值。电极电阻Rs可以表示为

式中,β为金属电极高方阻区方阻;b为金属化膜宽度;L为卷绕长度。卷绕长度可以由式(4)计算

式中,C为电容器电容量;d为介质膜厚度;ε0为真空介电常数;εr为介质膜相对介电常数;be为金属化膜有效膜宽。

因此,金属化膜电容器的ESR 可以表示为

3 金属化膜电容器电热建模与仿真

3.1 金属化膜电容器电场建模

对金属化膜电容器建立有限元模型,所采用的电容器分为外壳、电容器主体、绝缘芯棒、填充物以及喷金层等部分,有限元模型如图2 所示。

图2 金属化薄膜电容器几何模型

电场仿真中相关电参数如表2 所示。

表2 电容器各材料电参数

电容器外壳直径为86 mm,高130 mm,厚度1 mm。电容器内部主体由上下两个电容器串联而成,单个电容器直径76 mm,高62 mm。电容器主体两端为喷金层,喷金层直径为76 mm,厚度1 mm,两个电容器之间的喷金层直接接触。由于金属化薄膜电容器是卷绕型结构,内部存在绝缘芯棒。绝缘芯棒直径为7 mm,高为126 mm。主体部分的各个部分由于材料基本相同,将其简化为统一的整体。电容器主体部分为金属电极与介质薄膜的混合介质。由于金属薄膜电极与介质薄膜的尺寸很小,为方便建模,在此模型中将薄膜电极与介质薄膜看成统一的混合介质。

为了计算金属化膜电容器的发热功耗,使用有限元模型对电容器电场分布进行分析。根据电容器实际充放电工况,相关初始条件与边界条件设置如下:① 初始条件:电容器的初始有效电流值与存储电荷量均为0;② 有效值电流为5 A;③ 电屏蔽:电容器上下电极设置电屏蔽,厚度为1 mm。

仿真计算后,电容器内部电流密度分布如图3所示。基于电场仿真结果,分析金属化膜电容器元件的等效电参数,通过处理可得其等效串联电阻数值为0.016 2 Ω,与手册数值基本一致。由式(1)可计算得到发热功率为0.405 W,可以计算出发热功率密度为714 W/m3。

图3 电容器电场模型仿真结果

3.2 金属化膜电容器温度场建模

综合电场模型所得到的功率密度数值,建立金属化膜电容器温度场模型,分别进行稳态研究和瞬态研究。瞬态热分析用于计算电容器随时间变化的温度场及其他热参数,在本文中,由于电容器放电时间与充电时间相差数量级较大,因此放电阶段所产生的热量会在充电阶段通过封装传递到周围环境中,所表现出的温度为电容器内部达到热平衡后的稳态温度[16]。

电容器各部分材料物性参数如表3 所示。

表3 电容器各材料物性参数

电容器外壳采用塑料材料,填充物使用聚氨酯。绝缘芯棒使用聚碳酸酯材料,喷金层的材料为锌铝合金,介质薄膜使用聚丙烯材质。

初始环境温度设定为22 ℃,迭代至温度收敛,可得到电容器温升瞬态曲线如图4 所示。结果表明,电容器在环境温度为22 ℃,有效电流值为5 A 时,其最大温升约为2.5 ℃,在安全指标内。

图4 电容器温升瞬态曲线

电容器的温度场有限元模型如图5 所示。最高点温度为24.131 ℃,最低点温度为23.664 ℃,温差小于1 ℃。在图1a 中,电容器主体结构分为上下两部分,作为电容器主体材料的金属电极与聚丙烯薄膜的复合介质的导热系数要小于喷金层采用的材料锌,两块主体之间的热量能够更快地散发出去,同时由于存在热传导,热量被不断传到电容器的中心区域,因此温度最高的区域同样分为上下两个部分,对应图5 中P1、P2区域。

图5 电容器温度场截面仿真结果(T0=22 ℃,I=5 A)

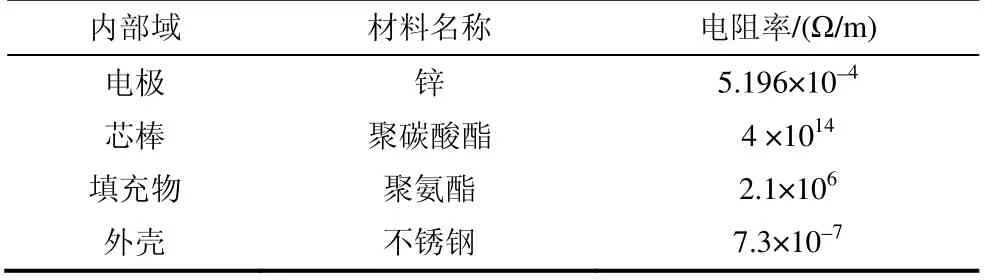

基于电容器的有限元模型分析环境温度和电流有效值对电容器温度场的影响:① 研究环境温度对最热点温度的影响,考虑电流有效值为5 A,环境温度从20 ℃到40 ℃进行扫描,分析金属化膜电容器在不同环境温度下的最热点温度;② 研究有效值电流对最热点温度的影响,环境温度设置为40 ℃,考虑电流有效值从2.5 A 到5 A 进行扫描,分析金属化膜电容器在不同有效值电流下的最热点温度。金属化膜电容器的最热点温度与环境温度、有效值电流的曲线如图6 所示。

图6 电容器最高稳态温度曲线

选取两组特定点数据进行有限元模型分析。如图7 所示为环境温度为40 ℃时的电容器温度场计算结果。环境温度为40 ℃时,电容器外壳的温度上升幅度并不大,最高温度存在于电容器外壳侧面的中间位置和电容器外壳端面的圆心位置,且均为41.759 ℃,温升为1.759 ℃。电容器外壳部分最低温度为41.664 ℃,存在于电容器外壳侧面偏向于两端的位置。与图5 进行对比可知,在相同功率和相同散热的条件下,环境温度的变化与电容器的温升基本无关。在5 A 电流条件下,电容器的温升维持在2 ℃左右,且温度分布也基本一致。

图7 电容器温度场截面仿真结果(T0=40 ℃,I=5 A)

更改电流有效值为2.8 A,环境温度为40 ℃下的电容器温度场分布仿真结果如图8 所示。由式(1)可知,电容器的发热功率与电流有效值的平方成正比。在2.8 A 电流下,电容器的最高稳态温升为0.669 ℃,相比于电流为5 A 时下降幅度很大。

图8 电容器温度场截面仿真结果(T0=40 ℃,I=2.8 A)

综合以上仿真分析,有效电流值与环境温度都会对电容器的稳态温度场分布产生影响:在相同功率与相同散热条件下,保证电容器在正常工作状态下,环境温度的改变基本不会改变电容器的温升数值,电容器的最高温度会与环境温度保持一个恒定的温差值;而在相同的环境温度下,有效电流值的变化会明显改变电容器的温度场分布,电流越大,温升越大。在三种仿真结果中,电容器本身的温度分布始终以内部中心为温度最高点,表面金属膜温度与环境温度相差较小,因此在结构层次上,可以考虑提高内部填充物与绝缘芯棒的导热性,从而进一步增强电容器内部的散热能力,为电容器优化提供基础。

4 试验验证

为验证所建立的电容器电热模型的准确性,搭建电容器充放电试验平台,对金属化膜电容器进行电热试验。试验电路图如图9 所示,对电容进行高频充放电,开关功能由IGBT 模块实现。试验中使用的充电电阻为0.3 Ω,放电电阻为0.6 Ω,电源为60 V,电容器为110 μF。常规金属化膜电容器外部为塑料壳封装,为便于观测电容器主体金属膜的温度分布,定制可拆分电容器,容量为常规电容的一半。试验中,通过热传感器实时监控电容器金属膜温度,待其稳定后测量其表面金属膜温度。金属膜温度可由热红外成像仪观测得到。热红外成像仪通过感应被测物体表面辐射出的热量,结合式(6)的热辐射公式来推算出物体的温度。

图9 电容器充放电试验电路图

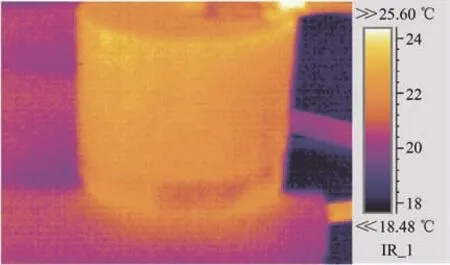

式中,E为被测物体表面向外辐射的热量;T为物体表面温度;A为辐射表面积;σ为黑体辐射常数;ε为物体发射率。由于电容器表面材料发射率较低,会影响热红外成像仪测量的精度,因此,为了降低使用红外成像仪所带来的误差,使用发射率为0.95的黑色辐射涂料对封装表面进行均匀涂抹。观察热成像仪,待示数稳定后,得到如图10 所示的热传感器图像。

图10 电容器充放电试验稳态图像

在高频充放电试验条件下,测得温度稳定状态下电容器电压电流波形如图11 所示。

图11 电容器电压电流波形图

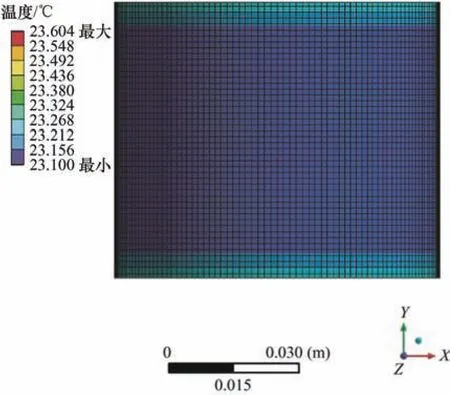

通过电容器两端电压与流经电流的曲线,计算出流经电容器的电流有效值为2.961 7 A,得到电容器的发热功率,代入电热模型中,仿真结果如图12所示。

图12 试验条件下的仿真结果图(T0=22 ℃,I=2.961 7 A)

由图10 所示热传感图像中所得到的最高点温度为23.52 ℃,与仿真所得到的最大表面温度23.3 ℃基本吻合,误差小于5%,且表面温度分布均匀,说明试验条件下电容器的散热情况是均匀的,与仿真设定相一致。以上试验结果说明了所建立的电热模型具有较高的准确性。

5 结论

本文建立了金属化膜电容器的有限元电热模型,通过搭建的试验平台验证了所建模型的准确性。建立的金属化膜电容器电场有限元模型通过分析电场分布规律,计算得出电容器的发热功率;通过有限元模型对金属化膜电容器进行稳态与瞬态热仿真分析,得到如下结论。

(1) 瞬态热仿真结果表明,在5 A 有效电流值下,电容器最高温升仅2.5 ℃左右,最低温升不超过2 ℃;稳态热仿真结果表明,在充放电电流的持续作用下,当电容器温度趋近稳定时,温度最高点出现在电容器主体结构的中心位置,且通过改变有效电流值与环境温度,证实电容器温升与有效电流值平方成正比,温升数值受环境温度影响不大。

(2) 通过搭建的金属化膜电容器高频充放电试验平台,观测到的稳态温度分布与建立的有限元模型仿真结果误差约为5%,表明所建立的仿真模型具有较高的准确性。本文所做工作为电容器的优化设计提供基础,对电力电子变压器系统可靠性分析及寿命预测具有重要意义。