一种水性上浆剂处理对碳纤维/聚丙烯界面性能的影响

向钞瑜,毛敬侨,庞 优,阳玉球

(东华大学纺织学院,上海 201620)

0 引言

碳纤维(CF)的起源追溯于19 世纪60 年代,20 世纪50 年代开始大放异彩。 碳纤维具有密度低,高比强度,高比模量,耐腐蚀性的优点。 广泛应用于航空航天、风电叶片、体育器材、汽车轻量化等领域[1-2]。 时至今日,碳纤维已成为一种举足轻重的新型材料。 碳纤维的废弃物主要来源于生产过程中的边角料、残次品等废弃物,以及达到使用年限或报废的材料,因其应用领域如航空航天对碳纤维质量要求较高,可以选取其中较优质的碳纤维进行回收,得到高质量的回收碳纤维。 回收后的碳纤维(RCF)仍有较好的力学性能与利用价值,且具有减少能源消耗,降低成本等优点[3]。

纤维增强树脂基复合材料分为碳纤维热固性树脂复合材料和碳纤维热塑性树脂复合材料。 随着全球新能源的环保趋势不断增强,碳纤维热塑性树脂基复合材料因其综合性能好,耐变形,可循环利用的优异性能,在复合材料领域迎来更多机遇[4-6]。 聚丙烯(PP)是一种性能优良的热塑性合成树脂,密度低,具有较高的耐化学性、耐热性、耐疲劳性等性能[7]。 原料来源丰富,生产工艺简单,价格低廉,是一种最常见的通用塑料。

复合材料的性能是由纤维增强体、树脂基体以及二者之间的界面应力传递能力共同决定的[8]。增强纤维(如碳纤维和芳纶纤维[9]等)普遍具有较强的化学惰性和较低的表面能,导致复合材料的层间剪切强度和界面剪切强度等界面性能较弱,难以充分发挥纤维优异力学性能的优势。 通过对纤维与树脂之间的界面结构进行设计与优化,可以提高界面应力传递能力,改善复合材料的综合性能[10-14]。 上浆剂通常是由聚合物组成的溶液或乳液。 使用聚合物上浆剂在碳纤维表面涂覆,形成一层聚合物薄膜,将碳纤维表面沟壑填平,提高纤维自身强度,增加碳纤维的集束性、浸润性[15]。 上浆剂充当纤维和基体树脂中间的过渡层界面相,当上浆剂采用的主剂树脂与复合材料中的基体树脂一致或结构接近时,两者将具有良好的亲和性。 纤维的表面基团会与基体的官能团发生化学反应,形成共价键结合的界面区,从而改善纤维与树脂基体之间的界面[16-19]。

本文使用一种针对聚丙烯树脂的水性上浆剂对碳纤维进行处理,通过表面观察,化学组成,界面剪切强度等测试评价上浆剂对碳纤维/聚丙烯的界面改善效果,水性上浆剂环境友好,也为碳纤维热塑性复合材料界面改善提供了参考。

1 试验部分

1.1 材料与仪器

材料:再生碳纤维,来源于报废的CFRP 在500 ℃的高温和惰性气氛的条件下热解回收的,长约50 mm,上海治实合金科技有限公司;水性上浆剂(181297IX),马来酸酐接枝聚丙烯(MAPP)为主成膜剂,来源于麦可门。

仪器:电热恒温鼓风干燥箱(DHG-903385,上海圣科仪器设备有限公司),台式扫描电子显微镜(TM3000,日立),红外光谱仪(Nicolet6700,赛默飞世尔科技),X 射线光电子能谱仪(EscaLab 250Xi,赛默飞世尔科技),恒温加热台(LC-DMS-H,力辰科技),界面剪切测试仪(ST600C,苏州昇特智能科技)。

1.2 上浆过程

使用浸渍法对再生碳纤维进行上浆,上浆液的含固量为0.3 %,浸渍时间为40 s,浸渍结束后在120 ℃的烘箱内干燥2 h 后得到上浆率为1 %左右的上浆碳纤维(SRCF)。

1.3 扫描电镜测试

为了对上浆前后碳纤维的表面形态进行观察,选取上浆前后的碳纤维,将其固定在贴有导电胶的扫描电镜的样品台上,并使用洗耳球将纤维表面可能附着的杂质去除。 之后将样品台放入真空条件下进行离子溅射喷金,增加样品的导电性以便高质量的样品照片。 将喷金后的样品台放入扫描电子显微镜内,抽真空后加10 kV 的电压后进行观察。

1.4 傅立叶红外光谱测试

采用Nicolet6700 型傅立叶红外显微成像光谱仪的透射模式,光谱范围在4000 cm-1~400 cm-1,对上浆前后再生碳纤维表面官能团和上浆剂进行测试。 测试前将碳纤维在110 ℃的烘箱内2 小时进行干燥。 制样时剪取少量的碳纤维到玛瑙研钵内,并加入KBr 粉末,将碳纤维与KBr 粉末研磨成均匀更细的粉末使其充分混合后放在发热灯下进一步消除水分,压制成圆形薄片试样进行测试。

1.5 X 射线光电子能谱分析

为了进一步定量的分析碳纤维表面官能团,采用XPS 测试上浆前后碳纤维表面的元素和官能团的含量。 测试时将碳纤维尽量均匀覆盖的样品台上。 在真空状态下,以射线源Al Kα(能量为1486.6 eV)作为激发源对碳纤维表面进行全谱扫描和高分辨谱扫描。 因为 C1s 的结合能在284.7 eV,根据此基准其他元素的结合能进行校正。 将进行过碳峰校正后的XPS 数据导入Avantage 软件内,对C1s 的测试数据进行拟合处理,拟合的结合能位置偏差控制在±0.1 eV 左右,保持各个峰拟合的半峰宽恒定。 根据拟合峰的结合能的位置确定官能团的种类,之后通过计算各个官能团峰的面积比例来确定官能团所占的比例。

1.6 界面剪切测试

为了评价上浆前后再生碳纤维与聚丙烯树脂间的界面结合情况,采用微滴脱粘测试来测量界面剪切强度(Interfacial shear strength,IFSS)。 试样制备的具体操作流程如下:

(1)首先从纤维束中分理出单根的碳纤维,并将碳纤维包裹在10 μm 厚的铝箔纸中,使露出部分的碳纤维长度不少于20 mm,将包裹后的碳纤维垂直插在样品台上,以备后续微滴的附着及测试。

(2)由于聚丙烯在常温下是固体状态,为了能够在碳纤维表面上形成微滴,需要将聚丙烯加热到熔融温度以上使其具有一定的流动性以便后续微滴的成型。 本实验中用的聚丙烯树脂与CF/PP 纤维毡中的PP 纤维为同一材料。 首先将加热台温度设定为225 ℃,并剪下能够覆盖加热台表面尺寸的铝箔纸,并平铺在加热台的表面,使其能够紧密接触加热面。 取几根聚丙烯纤维放在铝箔上加热,在铝箔的传热作用下纤维逐渐熔断并且在铝箔的表面团聚成微小的熔体液滴。 用镊子加持锡纸包裹的碳纤维经过熔融的液体,使其从熔融的树脂液体上刮取少量的树脂。 此时碳纤维上的树脂并未完全形成能够用于界面剪切测试纺锤形的形状。将带有树脂的碳纤维以竖直的状态放入180 ℃的烘箱,此时碳纤维上的树脂会受热重新熔融成熔体,并且利用自身的表面张力调整微滴的形状,经过十分钟后将碳纤维从烘箱中拿出来,使树脂在室温下快速冷却固化,形成微滴。

(3)将带有微滴的碳纤维从包裹着的铝箔纸中取出,并将包裹的一端用速干胶水粘在较硬的纸片上,胶水应该尽量的薄,同时也要较好的固定碳纤维以便后续测试的夹头加持。 界面剪切测试时,将碳纤维用胶水固定的一端夹在移动的夹头上,使纤维处于夹头的中间,并将微滴置于刀片的后方,此时使用显微镜对微滴进行拍照,并测量微滴的尺寸。

界面剪切测试的示意图如图1 所示。 测试时移动夹头的速度为0.2 mm/min,在夹头的移动下微滴逐渐靠近并接近上下两块刀片,首先对微滴施加2 mN 左右的张力,使纤维伸直并且微滴能刚好接触到测试的刀片。 之后再0.2 mm/min 的测试速度下,微滴逐渐受到持续向右的作用力,当界面受力达到破坏的最大载荷时,聚丙烯微滴便会与碳纤维发生脱粘,此时可以得到测试过程中,以夹头移动位移为横坐标,界面剪切力为纵坐标的曲线。 曲线上的最大载荷值为界面剪切破坏的破坏力。 界面剪切强度的计算如公式(1)所示。 每种类型的样品测试的有效数值至少为30 个。

图1 界面剪切测试示意图

其中:τs为界面剪切强力(MPa);

Fmax为界面剪切测试中的最大载荷(mN);

d 为纤维的直径(μm);

Le为聚丙烯树脂微滴嵌入在纤维上的长度(μm),如图1 所示。

2 结果与讨论

2.1 扫描电镜分析

上浆前后的碳纤维的表面SEM 观察如图2 所示。 从图2(a)可以看出,在500 ℃高温下回收的碳纤维表面有许多沿着纤维长度方向的平行排列的沟壑,这显示了其原始的碳纤维是经由湿法纺丝工艺制备的,其表面的沟壑是由于聚丙烯腈前驱体在生产工艺中产生的。 经过上浆处理后,从图2(b)可以看出,碳纤维表面的沟壑被上浆剂填补,在碳纤维的表面上在碳纤维的表面形成了浆膜,且浆膜比较均匀的包覆,有利于后续与树脂基体的接触反应形成的界面层。

图2 上浆前后碳纤维表面SEM 图片

2.2 傅立叶红外光谱分析

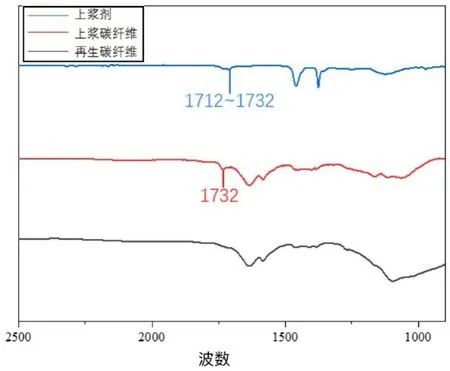

通过对上浆前后碳纤维的红外光谱测试来分析碳纤维表面的化学性质。 上浆剂、再生碳纤维和上浆后的碳纤维的红外光谱如图3 所示。 1712 cm-1~1732 cm-1处为上浆剂中C =O 特征峰。 与未上浆的再生碳纤维相比,上浆后的碳纤维表面还新增了活性基团如1732 cm-1处由C =O 的伸缩振动引起的特征峰。 说明此时上浆剂中的主成膜剂MAPP 已经成功接枝到了碳纤维的表面。

图3 红外光谱分析

2.3 X 射线光电子能谱分析

使用XPS 测试对碳纤维表面的C、N、O 元素进行了全谱统计,三个元素的特征峰如图4 所示,对各元素所在的特征峰的面积进行计算后得到的元素比例统计在了表4-1 中。 在XPS 扫描全谱中,C1s 处于284.8 eV,O1s 处于532.1 eV,N1s 处于400 eV。 但是由于N 元素含量较低,所以在图中并没有明显的峰。 从统计结果来看未上浆的碳纤维表面的C 元素为95.35 %左右,O 元素为4.16 %。经过处理后碳纤维表面的O/C 的比例从4.36 增加到了12.10。

图4 XPS 扫描谱图

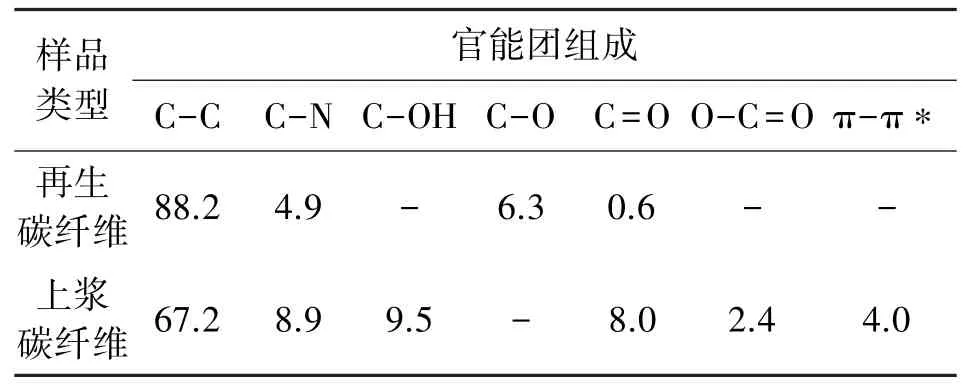

对图4 中再生碳纤维及上浆后碳纤维的C1s放大后进行分峰拟合,对含C 官能团的种类及比例进一步进行分析。 上浆前后碳纤维的C1s 的分峰拟合如图5 所示。 官能团的种类和所占的比例的统计结果如表2 所示。 从拟合结果来看,再生碳纤维主要有三个分峰,分别是C-C(284.8 eV)、C-N(285.4 eV)、C-O(286.4 eV)。 经过上浆处理后一些活性含氧官能团的类型和比例有了明显的变化,比如C =O(287.0 eV)、O-C =O(288.7 eV)的比例有明显的增加。

表1 碳纤维表面元素组成及比例

表2 上浆前后碳纤维表面官能团组成及比例

图5 碳纤维的C1s 分峰拟合

2.4 碳纤维/聚丙烯界面剪切强度

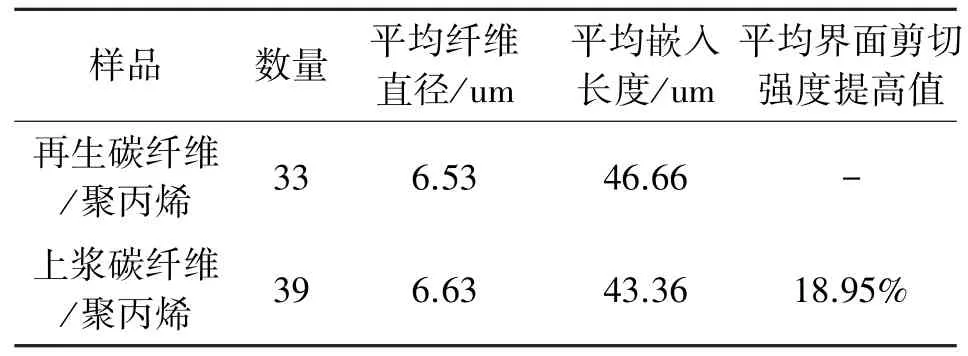

将再生碳纤维与聚丙烯树脂微滴的样品记为RCF/PP,上浆后碳纤维与聚丙烯树脂微滴的样品记为SRCF/PP。 通过微滴脱粘实验测试的RCF/PP 和SRCF/PP 的界面剪切强度,如图6 所示,其结果如表3 所示。

表3 碳纤维/聚丙烯树脂微滴脱粘测试结果

图6 微滴脱粘测试图

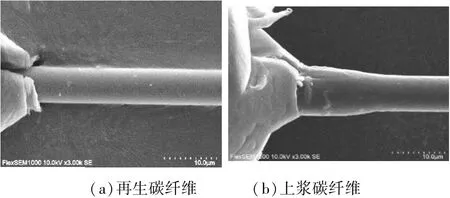

图7 界面剪切测试后的碳纤维/聚丙烯微滴

上浆后碳纤维与PP 之间的界面剪切强度提高了约18.95 %。 且离散系数下降,测试结果更加稳定,表明上浆后碳纤维表面性能更加均匀。 从剪切过后的碳纤维/PP 形貌来看,上浆后PP 树脂与碳纤维之间存在更多树脂残留,而未上浆的PP 树脂与碳纤维之间较为光滑,表明PP 树脂与上浆后的碳纤维结合更加紧密。

2.5 上浆剂作用机理分析

本文使用的水性上浆剂是一种以马来酸酐接枝聚丙烯为主成膜剂的上浆剂,当上浆剂涂覆到碳纤维表面时,形成一层均匀的浆膜,填补碳纤维因回收处理而产生的沟壑;碳纤维表面的羟基、羧基会和上浆剂中的MAPP 发生化学反应,如图8 所示,酸酐开环接枝到碳纤维表面。 上浆剂与聚丙烯树脂由于成分相似相容,从而作为过渡层,在碳纤维和聚丙烯之间起到良好的界面传递作用,从而提高CF/PP 复合材料的力学性能。

图8 上浆剂作用机理图

3 结论

(1)本文使用水性上浆剂对再生碳纤维进行上浆处理,通过调节上浆液浓度和浸渍时间可以控制上浆率在1 %左右。

(2)经过上浆处理的再生碳纤维表面的沟壑被填补,形成均匀的上浆膜。 FTIR 和XPS 测试结果显示上浆后其O/C 的比值从4.36 提升到了12.10,通过对C1s 进行拟合后发现上浆后碳纤维表面含氧官能团如C =O、O-C =O 的比例有所增加,表明上浆剂中的MAPP 成功接枝到碳纤维表面。

(3)通过微滴脱粘试验成功评价碳纤维/聚丙烯复合材料的界面性能,上浆后碳纤维与聚丙烯复合材料的界面剪切强度相比于未上浆提高了约18.95 %,表明上浆提高了碳纤维与PP 树脂的界面结合。