锦纶织物数码喷墨印花预处理工艺探究

张 蕊,丁 亦

(1.东华大学纺织学院,上海 201620;2.东华大学纺织面料技术教育部重点实验室,上海 201620)

0 前言

锦纶纤维自发明以来广泛应用于纺织领域,制成丝袜、内衣、雨衣、运动服、羽绒服、冲锋衣等服装产品[1]。 为了提高锦纶纺织品产品的多样性,满足消费者对产品多样化、个性化的需求,生产商们在各个生产环节中采用了不同的手段。 其中,数码印花技术因其可以通过简单的操作方法便能快速将选定花型精细地喷印于织物表面,被赋予纺织品各色各样的图案外观,丰富产品款式[2-3]。

目前针对锦纶织物数码喷墨印花的研究主要以酸性染料数码印花和活性染料数码印花为主,学者们从各工艺环节入手,通过面料整理、试剂选用、配方优化和汽蒸工艺参数改进等方式,以提升锦纶织物的印花效果[4-8]。 涂料喷墨印花的着色原理是颜料粒子靠粘合剂粘着在纤维表面,它相较酸性染料印花和活性染料印花而言无需水洗工艺,流程更为简单且没有污水排放,具有节能环保的优势[9-10]。

理论而言,涂料墨水中的颜料颗粒可以通过粘合剂粘着于所有纤维,但由于不同纤维表面结构、形状等的不同,颜料在不同种类面料上的色彩和色牢度表现均有差异,目前该领域学者们多对棉织物和涤纶织物的涂料数码印花展开研究。 基于以上,本文对锦纶织物的涂料数码印花进行研究,以期提高涂料墨水在锦纶面料上的显色效果。

1 实验部分

1.1 实验材料及仪器

实验材料:20D/36f 锦纶机织物:经密63/cm,纬密57/cm。

实验试剂:涂料预处理液PR01、PR02 和PR03;四色纳米涂料墨水;去离子水,pH=6.5。

实验仪器:DHG-9145A 鼓风干燥烘箱(上海齐欣科学仪器有限公司);P-AO 卧式轧车(无锡阳博印染机械设备有限公司); Ricoh Ri 100 数码直喷印花机(深圳理光高科技有限公司);FiveEasy FE20K 型pH 计(梅特勒托利多);DXS-10ACKT 扫描电子显微镜(美国赛默飞世尔科技公司);OCA15EC Data physics 接触角测试仪(北京奥德利诺仪器有限公司);NIKON SMZ745T 体式显微镜(南通宏大实验仪器有限公司);Data color 850 测色配色仪(德塔颜色科技有限公司)。

1.2 实验内容

印花工艺流程为:织物预处理-涂料墨水喷墨打印-烘焙-成品。 实验对比三款处理液和不同浓度处理液处理锦纶织物后的印花效果,选出适合锦纶面料印花的预处理液及其浓度。

面料预处理:将25 cm×25 cm 锦纶织物浸于处理液中浸泡10 分钟后取出,通过轧车轧出多余溶液,轧车转速设置为30 r/min,压力设置为0.2 Mpa。 二浸二轧后将面料置于烘箱中进行烘干,烘干温度设置为100 ℃。

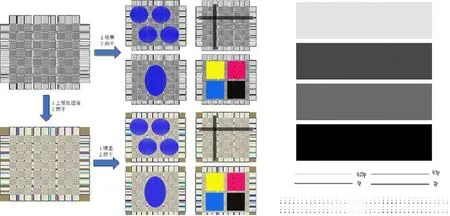

涂料墨水喷印:利用Adobe Illustrator 2021 软件进行单通道印花机打印,打印机用RICOH DESIGN 软件控制。 打印内容如图1 所示,分别为15 cm×4 cm YMCK 四色色块、0.25 px~2 px 的线条、直径为0.25 mm~1 mm 的圆点,用于测试印后织物的色块CIE L∗,a∗,b∗值、K/S 值、色彩饱和度以及清晰度。

图1 数码喷墨印花机打印内容

1.3 测试与表征

1.3.1 处理液pH 与织物pH

处理液于烧杯容器中对面料进行上液处理,使用pH 计测试烧杯内织物上液前后处理液的pH值。 参照GB/T 7573-2009«纺织品水萃取液pH的测定»[11],称取质量为2 g±0.05 g 的试样,放入三角烧瓶中,加入100 mL 去离子水,摇动烧瓶使试样润湿后,在振荡机上振荡1 h,使用pH 计测量萃取液pH 值。

1.3.2 织物表面形貌

用扫描电子显微镜(SEM)观察预处理液在锦纶纤维表面的附着形态。 样品表面需要进行喷金处理。

1.3.3 接触角与浸润时间

使用接触角测定仪和录屏捕捉1μL 水滴在面料上的接触角及其铺展扩散过程。 接触角为墨滴接触到织物表面瞬间,在固相、液相、气相三相交界处,自固液界面经液体内部再到气液界面之间所形成的夹角,使用Image J 软件量取接触角大小。 浸润时间为液滴接触织物表面瞬间至铺展扩散完成所用的时长。

1.3.4 织物白度

织物的白度是指织物的洁白程度,其是可见光在所有波长范围内均匀漫反射的总反射率。 采用Data color 850 测色配色仪测定织物白度,选取CIE白度。

1.3.5 打印清晰度

在织物上沿经纬向打印多像素宽度的细长线条,在体式显微镜下观察墨滴聚集形态和边缘渗化情况,使用图像处理软件Image J 计算处理图形,量取十个最宽处与十个最窄处,取平均值为线条宽度,比较预处理液抑制涂料墨水铺展渗化的效果。

1.3.6 色块颜色值

使用Datacolor650 电脑测色配色仪测得四色色块K/S 值,设置光源为D65,视角为10°,孔径选择中孔径(20 mm),评估CIE L∗,a∗,b∗,C∗颜色系统获得的颜色特征值,并测量织物反射率。

其中,K/S 的表达式为:

式中:K 表示比例常数,S 表示物体的散射系数,R∞(λ)表示染样在波长λ下的反射率,R∂∞(λ)表示空白样在波长λ下的反射率。 K/S 值越大颜色越深。

2 实验结果与讨论

2.1 处理液pH 与织物pH

在室温下,通过带有玻璃电极的pH 计的三次测量,算得用于萃取和处理液调配的去离子水pH为6.53,织物萃取液pH 为7.10,可知该锦纶面料为碱性织物。

下页图2 为三款处理液浓度分别为5 %、10 %和15 %时,锦纶织物上液前后的pH 对比图,相关数据列于下页表1。 由图2 和表1 可知:所选用的三款处理液均为酸性液体,其中PR03 处理液的酸性最强,PR02 次之,PR01 最弱;在将碱性织物浸入后取出,各处理液的pH 均有一定程度的升高,其中浓度为5 %和10 %的PR01 处理液甚至从酸性变成了弱碱性。

表1 不同处理液及其不同浓度处理织物前后pH 值

图2 不同处理液及其不同浓度pH 变化对比

2.2 织物表面形貌

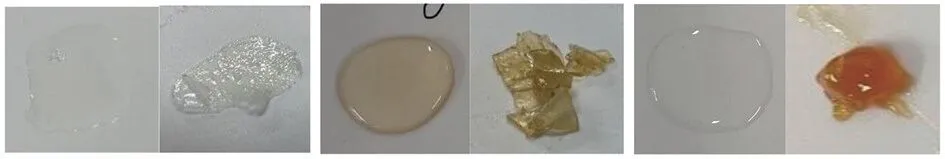

图3为三款处理液在纤维表面的扫描电镜图,图4 为三款处理液烘干前后外观图。 锦纶纤维是一种结晶型高聚物纤维,在上处理液时,锦纶中的氨基可吸附处理液中的H+,形成-NH3+。 溶液的pH 值越低,氨基正离子越多。 锦纶纤维的等电点在pH 值5-6,等电点时氨基均以-NH3+形式存在,羧基部分以-COO-形式存在。 PR01 处理液为无色透明液体,将其烘干后为有些许弹性的透明薄膜。 PR01 上于织物时,将纤维表面包覆,同时填充于纤维之间,将纱线中的单根纤维连结。 PR02 处理液为淡黄色液体,将其烘干后为一粘性和硬度都较大的黄色晶块。 PR02 上于织物时,在纤维表面形成亮色薄膜。 PR03 处理液为无色透明且带有香味的液体,该液体有较强的挥发性且无法烘成固状,经过8 小时100℃烘燥后为较大粘性的焦黄色粘性流体。

图3 PR01、PR02、PR03 处理液于锦纶纤维表面

图4 PR01、PR02、PR03 处理液烘干前后外观

2.3 接触角与浸润时间

图5为不同浓度处理液处理织物后,织物表面水接触角与浸润时间的变化图。 未经任何处理的原始锦纶织物的水接触角为114.2°,为疏水面料,其浸润时间为216 s。 在使用PR01 和PR03 处理液处理后,面料的接触角减小,浸润时间也有所缩短,面料变得更为亲水;而使用PR02 处理液处理后的面料变得更为疏水,浸润时长增至8~10 分钟。

图5 锦纶织物接触角与浸润时间

2.4 织物白度

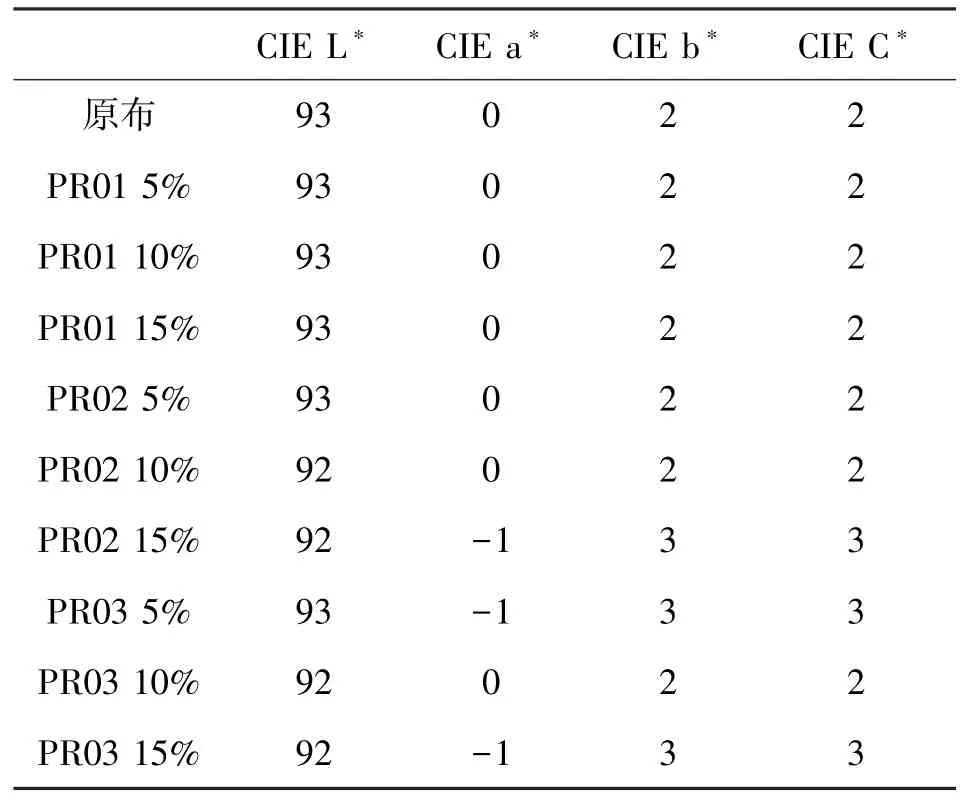

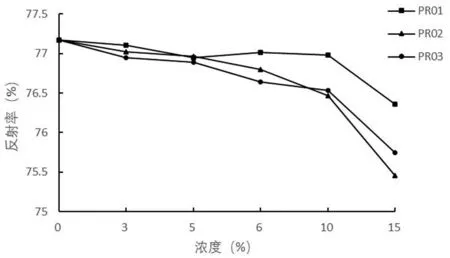

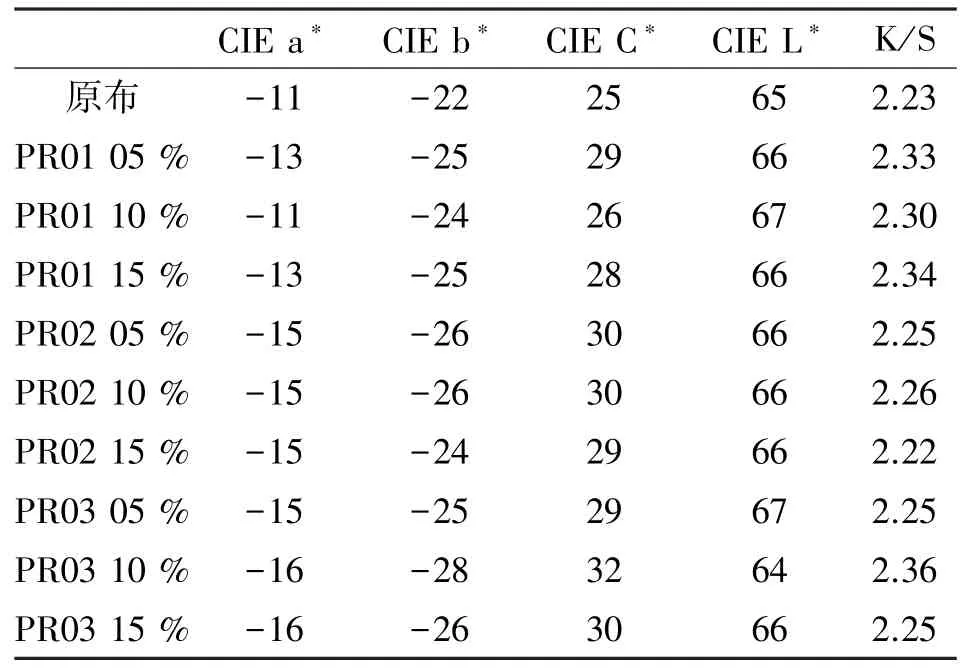

图6、图7 为不同浓度的三款处理液对锦纶织物白度与反射率的影响,表2 为处理前后织物的表观颜色值。 通过处理液处理织物后,锦纶织物的白度和反射率均有所下降。 测色亮度值L∗体现了面料的光线反射属性,相较于原织物,预处理液的处理使得锦纶织物的反射率下降,其中PR02 和PR03 处理液随着浓度增加,织物亮度有所下降,这与PR02 处理液为黄色液体,PR03 处理液在100 ℃的烘焙下也为黄色物质有关。 处理前后锦纶织物的CIE b∗均为正值,这表明面料在未喷印上墨水时的颜色偏黄。 总体而言,除PR02 和PR03 的10 %及以上浓度处理外,处理前后面料的颜色值虽存在变化但十分接近,对面料的表观颜色基本没有影响。

表2 不同浓度处理液下锦纶织物表观颜色值

图6 处理液浓度对锦纶织物白度的影响

图7 处理液浓度对锦纶织物反射率的影响

2.5 打印清晰度

打印所用面料纱线直径为0.13 mm,人眼能分辨的最小长度大约是0.1 mm,不同处理液及其各浓度下0.5 p(0.188 mm)和1 p(0.376 mm)线条的理论和实际测试宽度对比如图8 和图9 所示。 从图中可以看出,经过处理液的处理,线条宽度可得到不同程度的下降,因此这三款预处理液均能够防止墨水渗化,改善打印的清晰度。

图8 不同处理液及其各浓度下0.5 p(0.188 mm)线条实际宽度

图9 不同处理液及其各浓度下1 p(0.376 mm)线条实际宽度

2.6 色块颜色值

表3-表6 为KYMC 四色100%墨量打印于处理液各浓度处理后的锦纶面料上的显色测色结果。色度坐标a∗、b∗表示颜色在色空间中的位置,a∗正值表示偏红,负值表示偏绿;b∗正值表示偏黄,负值表示偏蓝。 C∗表示颜色饱和度,L∗表示颜色明度,K/S 值表示印花颜色深度。 将未经处理面料直接打印的颜色结果作为对比标样,其黑色、黄色、品红、青色色块的K/S 值分别为9.82、5.26、6.57、2.23;L∗值分别为26、83、49、65。

表3 不同浓度处理液下黑色墨水打印测色结果

表3为在锦纶织物上打印黑色墨水色块的测色结果。 在RGB 三原色光模式中,黑色是由0 %的红色,0 %的绿色和0 %的蓝色组成。 因此理论而言,黑色色块的CIE a∗和CIE b∗值为0,CIE C∗和CIE L∗越趋于0 则黑色越纯正。 由表3 相较于表2 未打印色块面料的L∗、a∗、b∗和C∗可知,黑色色块的CIE a∗、b∗、C∗值基本一致且均趋于0+,这表明在锦纶面料上黑色墨水将原始面料偏绿的色彩覆盖,黑色色块偏红偏黄。 10 %PR01、5 %/10%PR02 和5 %/10 %/15 %PR03 在色深的增加上产生了积极作用。

表4 为在锦纶织物上打印黄色墨水色块的测色结果。 在RGB 三原色光模式中,黄是由100 %的红色,100 %的绿色和0 %的蓝色组成。 因此理想黄色色块CIE a∗接近0 为佳,CIE b∗值越大颜色越黄。 测试结果表明黄色墨水在原始锦纶织物上颜色偏红,经过处理液处理后偏红程度均得到修正, PR01 和PR03 处理使得a∗接近于0。 对比CIE b∗和CIE C∗值可知,PR02 和PR03 处理液在黄色调和黄色饱和度上比PR01 有更好的增强作用。 经过处理液处理后黄色色块的亮度和色深均得到了提升,其中5 % PR02 亮度提升最多,10 %PR01 色深增加作用最佳。

表4 不同浓度处理液下黄色墨水打印测色结果

表5为在锦纶织物上打印品红色墨水色块的测色结果。 在RGB 三原色光模式中,品红是由95.69 %的红色,0 %的绿色和63.14 %的蓝色组成。因而期望通过处理液处理可以使得CIE a∗值和K/S值得到提高。 测试结果表明PR01、10 %/15 %PR02、10 %/15 %、PR03 处理后的CIE a∗值升高,即红色成分增加;PR01 处理后的CIE b∗值升高,PR03 处理后的CIE b∗值降低,即PR01 使得蓝色成分减少,PR03 使得蓝色成分增加;经过PR01 处理液处理后品红色块的色深和饱和度均得到较大的提升,亮度降低。

表5 不同浓度处理液下品红墨水打印测色结果

表6为在锦纶织物上打印青色墨水色块的测色结果。 在RGB 三原色光模式中,青色是由0 %的红色,100 %的绿色和100 %的蓝色组成。 因此期望通过处理液处理后可以使得CIE a∗和CIE b∗值降低,即增加绿色和蓝色的成分。 测试结果表明三款处理液均可降低CIE a∗和CIE b∗值;除15 %PR02 外,青色色块的色深均得到提升。

表6 不同浓度处理液下青色墨水打印测色结果

对比各打印结果发现,三款处理液对面料的打印色彩结果有不同的影响,同一处理液不同浓度的打印效果也不同,色深与亮度呈相反的变化趋势。综合而言,10 % PR01 和5 % PR02 浓度处理面料后,YMCK 四色K/S 值均得到提升;PR03 处理液处理后打印效果较不稳定,无法确定较佳浓度。

3 结论

锦纶织物表面呈负电性,在喷墨印花时会与带负电性的涂料墨水粒子相斥,而导致喷印效果不佳。 通过pH 为酸性的预处理液对锦纶织物的表面处理,使得织物表面呈正电性,从而在印花时墨水可更好的与面料结合。

锦纶织物有一定的拒水性,部分处理液处理后织物变得亲水,部分处理液处理后织物变得更为疏水。 通过预处理液的浸轧处理后,墨水的流动扩散减弱,印花的清晰度均有明显的改善。

不同处理液对印花显色效果的影响不同,部分处理液无法满足特定色块加强打印色深的要求;部分处理液对锦纶面料的白度值有较大影响,面料在处理后会有一定程度的黄变现象,这类处理液不适合用于对锦纶面料的预处理;目前的三款处理液中PR01 处理液10 %做浓度处理的打印效果最佳。