“中国制造2025”视域下电火花加工技术发展与应用研究

崔 玲

(兰州石化职业技术大学 机械工程学院,甘肃 兰州 730060)

电火花加工又称为放电加工。要产生火花放电,工件电极和工具电极必须保持一定的距离,一般在0.02~0.1mm之间,在工具和工件之间有绝缘的工作液,在两极间施加电压,工作液局部被击穿,产生火花放电,电极材料被放电产生的瞬时高温蚀除掉[1]。由于电火花加工在加工过程中工具电极和工件电极保持一定的距离,不接触,这就区别与传统金属切削加工——刀具的硬度一定要比工件高。由于非接触,所以对被加工金属的硬度没有要求。随着材料技术的发展,出现了很多合金材料,还有硬度很高的导电陶瓷。对这些材料进行加工很难选择刀具材料,因此可以采用电火花加。但是由于要产生电火花,所以要求工具电极和工件电极具有导电性,但是随着电加工技术的发展现在半导体材料也可以加工。

1 电火花加工工艺

1.1 电加工设备

电加工机床采用可控、低损耗的脉冲电源(电子管电源、晶体管电源、RC、RLC复合脉冲电源),利用数控技术依靠计算机来控制电极丝的运动,机械方面有伺服控制系统(滑动导轨、直线滚动导轨、滚珠丝杠副)。

数控电火花机床主要分为两类,电火花线切割机床和电火花成型机床。电火花线切割又分为快走丝和慢走丝。快走丝和慢走丝最大的区别就是加工工具——电极丝,快走丝可以重复使用而慢走丝不能。现在的电火花机床的都是高效、低损耗、无电阻和绿色节能型脉冲电源,为了能够保证加工间隙的稳定性和连贯性,防止短路和短路,采用了加工状态检测及控制、细丝自动穿丝技术、恒张力恒速度的运丝技术、热变形控制技术、直线电动机驱动技术、开放式数控系统及智能化控制等关键技术[2]。这样不仅加工速度大大提高,零件表面质量也很好。由于机床配备了自动穿丝技术,所以大大提高了加工的安全性和效率,该机床不需要人工编程,结合CAD/CAM技术可以自动的将图形转变为数控代码,并且自动补偿半径和加工间隙,加工智能化得以实现。

快走丝机床的电极丝可以往复使用,这是快走丝的优点:加工速度快,而且加工成本相对于慢走丝加工要低。但是由于电极丝的往复使用也带来了缺点:电极丝磨损增大,加工精度降低。所以在选择机床时,要综合考虑加工精度和速度选择快走丝和慢走丝机床。

加工方式的多样性,就增大了电加工的加工范围,在模具制造、航空航天、汽车、医疗等领域都有广泛应用。特别适合加工一些具有复杂型面和精细结构的零件。

1.2 影响电火花工艺实施的因素

电加工的加工精度精可达1~2μm、表面粗糙度 Ra<0.1μm,在加工过程中影响电加工的表面质量、加工速度的因素很多,例如:零件自身的复杂程度;工作液;电火花成型加工时电极的制造装夹的精度;工具电极、工件电极选择的材料;两级间的放电间隙;电参数等等,但是影响最大的是以下几个因素。

1.2.1电参数的影响

与传统加工相比,由于电加工是局部的脉冲放电,所以电加工的加工效率较低,在加工过程中对加工速度影响的因素主要是电参数

电参数主要包括:脉冲电压、脉冲间隙、和脉冲电流。电火花加工是把电能转化成热因此在加工过程中只需要调节电参数就可以完成零件的粗加工、半精加工、精加工。电火花加工过程中腐蚀金属的量(即电蚀量)与单个脉冲能量、脉冲效率等电参数密切相关。满足如下公式(1)。

WM=(25~30)iete

(1)

式中WM——表示脉冲能量,J;

ie——表示脉冲电流,A;

te——表示脉冲宽度,s。

脉冲能量的大小是火花放电能量的大小,从而决定蚀除金属速度的大小。所以要想提高金属蚀除速度,就要增加脉冲能量,即增加ie和te,也就是提高脉冲电流和脉冲宽度。

但是,由于是火花放电产生的电腐蚀,零件表面是一个一个的凹坑,所以电参数越大脉冲电流越大,凹坑就会越大,零件的粗糙度就越差。这种加工速度和加工质量难以达到统一就是现在制约电加工发展的一大因素。所以在加工零件时,要根据实际情况选择电参数。

除了电参数的大小对加工过程的影响,施加在工具电极、工件电极的电源极性也会影响材料的蚀除量。这种现象我们称为极性效应。

1.2.2电极材料的影响

工具电极和工件电极之间的工作液被击穿,产生瞬时高温,金属材料被蚀除下来。工具电极和工件电极都会被蚀除掉。工件被蚀除掉,是我们希望的,蚀除量越大,生产效率越高。如果单从提高生产率的角度我们可以选择熔点、沸点、比热容、熔化热、气化热低的材料。但是击穿后产生的瞬时高温仍然会蚀除工具电极。这种工具电极被蚀除的现象我们称为电极损耗。电极损耗会影响加工精度,特别是电火花成型加工,工具电极是成型电极,电极损耗过大,会重新制作更换电极,所以我们要把握电极损耗的规律,比如可以利用极性效应,选择合适的电极材料,从而减少电极的损耗,从而保证加工精度。

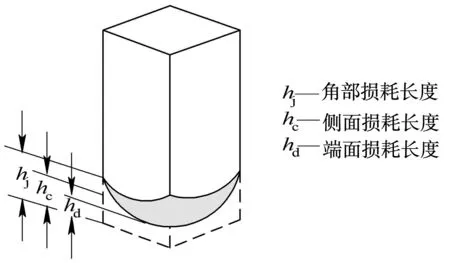

在电加工过程中,工具电极的不同部位其损耗也是不同的,如图1所示。

图1 电极损耗示意图

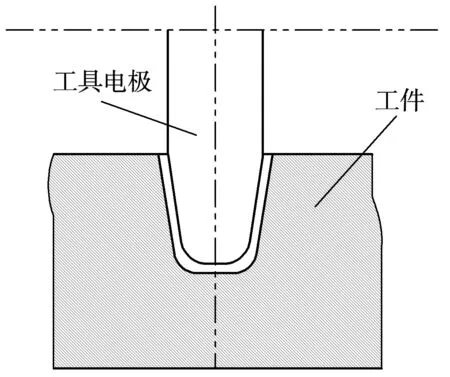

在加工中,电极部位的不同,损耗也是不同的,尖角、棱边等凸起部位的损耗(角损耗)是最大的,其次是边损耗,再次是断面损耗。加上二次放电,工具电极会形成损耗斜度,如图2所示。这会影响零件的加工精度。所以我们在设计工件电极时要尽量减少尖角等结构。

图2 工具斜度

1.2.3放电间隙的影响

电火花是瞬时脉冲放电,要达到此要求,工具电极和工件电极间必须要有放电间隙。一般在0.02~0.1mm之间。放电间隙的一致性会影响加工质量的稳定性,我们可以选择更高级的机床,如五轴联动机床来保证间隙的稳定性。同时采用较小的放电间隙,加工速度、质量会提高,但是放电间隙过小,会给排屑带来影响,从而影响加工精度和加工速度。

从上分析,提高加工质量和提高加工效率是矛盾的,所以要根据综合加工条件,选择合适的电参数、放电间隙、电极材料及工作液。当然,随着电加工技术的发展,很多先进的机床具有专家数据,可以根据材料、工作液,自动选择各种参数,进行自适应加工。

2 电加工技术的应用

2.1 在航空航天领域的应用

航空航天装备零件形状复杂,有很多细微结构,还有小孔、窄槽。比如航空发电机的小型叶片气膜孔,这些孔不仅是异形孔而且是深孔,导流叶片上的孔深可达200 mm,由于为了减少重量,发电机采用的材料是钛合金。钛合金采用机械加工,具有粘刀性,且硬度高。切削难度大属于难加工材料。(一般采用相对切削加工性系数K来表示相对切削加工性,即K=V60,凡K>1的材料,其切削性能比45刚好;凡是K<1,其切削性能比45刚差。一般认为K<0.5的属于难加工材料[3],所以可以采用传统加工和电加工相结合的电解加工。还有航空发电机的机芯,采用的是硅钢片,厚度是80mm[4]。线切割有加工精度较高的慢走丝,加工精度可以达到0.02nm,粗糙度通常可以达到Ra=0.8μm。机芯这种薄壁材料可以采用电火花线切割加工。可以满足加工精度的要求。

2.2 在军工领域的应用

军工领域中,一些新武器是由大量的特殊材料加工而成的,而且这些武器形状复杂,还有一些细微结构。例如,各类战略武器、高新技术武器的阀及阀件加工、多晶硅材料零件蜂窝状型腔的电火花成形加工、高精度非球面空间曲面的零件加工、特殊材料的精密薄片异形孔加工、炮管来复线的电化学加工等[4],这些都需要通过电加工技术来完成。

2.3 在模具工业中的应用

模具加工是现代制造业最为重要的一种加工方式之一,特别是对于大批量零件加工,可以大大的降低加工成本。而且模具加工的零件互换性很高,加工效率也非常高。要降低成本,那就要提高模具的寿命。在当代,金属模具是主流。以前加工模具的方法是比较传统的机加工,但是对于小孔分布复杂,表面形状复杂的模具采用机加工达不到要求,就可以采用电加工来制造模具。

据不完全统计,500万元/年以上产值的模具厂平均拥有5~10台电加工机床,而1000万元/年以上的模具企业平均拥有15~20台电加工机床,有的模具企业拥有几十台甚至数百台电加工机床,80%左右的电加工机床用于模具加工[5]。

此外,汽车有80%的零部件都是采用模具加工。最进轮胎也可以采用模具加工。轮胎花纹模具就是采用电火花加工制造的。

要满足汽车发动机的排放满足国家要求,这就对燃油喷嘴提出了要求,可以采用用电火花成型加工的微孔加工技术。

2.4 在医疗器械制造中的应用

现在很多国家都采用电加工技术来制造医疗器械。最早的实例是美国利用电加工技术来制造人造骨骼,经过发展,目前德国也采用线切割和电火花成型加工来制造骨骼。

金属钛,由于其柔性好,弹性高的特点现在普遍适用与牙科行业,用于智造细微钻头。由于其直径为0.6nm,采用传统的机加工,废品率过半,所以现在采用电加工来加工。

还有手术使用的导尿管、内视镜用的微细测量件以及缝合用的器械等正在更多地应用电火花加工[6]。更为典型的是利用电加工工艺加工注射针,优势在于电加工产品不会产生毛刺,在注射使用时可以减轻疼痛。

2.5 在大飞机制造中的应用

在飞机制造行业中,大部分采用的加工方法是传统加工,如数控加工和模具加工。但是由于大型机体要既要减轻重量又要增加强度,所以会采用高强度材料,如钛合金、铝锂合金等,对于这些材料可以采用电火花加工。电火花加工主要用于大飞机机体中具有合适尺寸的由难切削材料制成的特殊结构的制造。最大切割效率可达 700mm2/min,并且最佳表面粗糙度可达 Ra0.02μm,加工精度可达±0.002mm,同时工艺准备时间短,使用成本也较低,因此多用于中间和最终加工工序[7]。

3 结束语

随着机械、电子技术的快速发展,电加工技术也在进步,加工范围从从导体到现在的半导体,加工精度、表面质量都在提高。电加工技术也在和一些传统加工方法结合,在制定加工工艺时可以充分考虑各种加工方法的优势,制定出更高效的加工方案,从而提高电加工的应用范围。经过多年的努力,“中国制造2025”战略取得了显著成果。中国制造业的整体实力和国际竞争力得到了明显提升,一批具有全球影响力的品牌和企业应运而生。同时,“中国制造2025”战略的实施,也为中国经济的转型升级奠定了坚实基础。