埕北斜397井钻井液承压堵漏技术

王 志,周晓轩,刘金明 ,赵 湛,明玉广 ,王 伟

(1.中石化胜利石油工程有限公司 钻井液技术服务中心,山东 东营 227078;2.中石化胜利石油工程有限公司 海洋钻井公司,山东 东营 257055)

现场应用实践表明,合成基钻井液在防坍塌、抗污染、润滑性及稳定性等方面有诸多优势,在高温深井、页岩油、气水平井等领域中均有较广泛应用。胜利页岩油气的储藏较深,地层压力系数明显增加,伴随地层破碎程度的提升,也要求钻井液具有一定的承压能力。虽然油基钻井液在页岩油井地层的应用有着无可比拟的优势,但与水基钻井液相比,油基钻井液中黏土颗粒不易分散,微纳米级颗粒含量更低,对微-纳米级孔缝的封堵能力相对较弱,因此防漏堵漏效果较差。研究表明[1],油基钻井液流体渗透到页岩的孔喉或微裂缝比水基钻井液更容易。

为了提高防漏、堵漏工艺的科学性、针对性和可行性,采取有效的方法和工艺技术进行承压堵漏。埕北斜397井同一裸眼井段存在多个压力系统,为平衡下部高压层,往往在打开下部高压层之前提高钻井液的密度,导致上部低压层段发生压裂性或诱导性漏失。本文从埕北斜397井现场承压堵漏应用结果研究,对承压堵漏技术的作用机制及实践应用情况予以探究。

1 油基钻井液承压堵漏影响因素探究

1.1 钻井液性能的影响

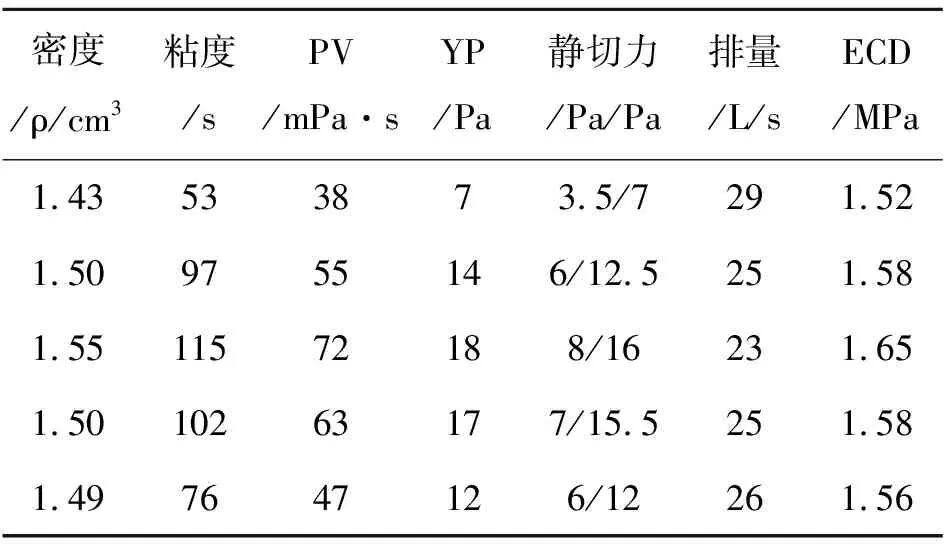

钻井液进入井壁裂缝易产生压力传递,如果一次性将密度提的过高压力过大,造成微裂缝扩大而压裂地层;密度不够又会达不到承压的目的;最终造成漏失地层承压失败。粘切过低时钻井液中固相在微裂缝中不易滞留,而粘切过高则易造成环空压耗大、当量钻井液密度更高导致压裂地层以及易出现“封门”均会造成堵漏失败。综合本井ECD计算结果(见表1)及第三次实钻过程成功侧钻经验的承压堵漏效果可知,将埕北斜397井钻井液流变性能漏斗粘度控制在90~100s,静切力在6~8/12~17Pa/Pa时,该井承压时效果最好。

表1 埕北斜397井流变性能与ECD关系

1.2 地层岩性影响

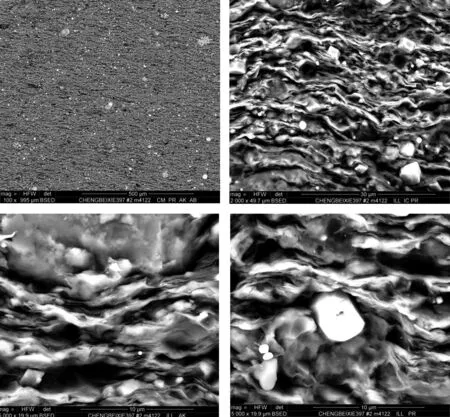

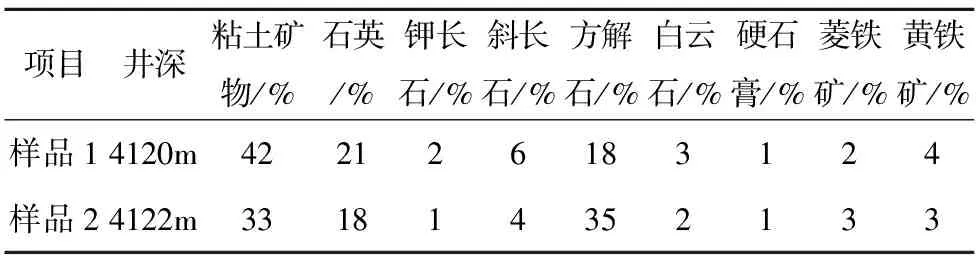

对埕北斜397井东营组深灰色油泥岩掉块做岩性扫描电镜和岩样成分理化分析,电镜扫描如图1所示,东营组油泥岩成分见表2所示。

图1 埕北斜397井东营组油泥岩扫描电镜图片

图2 埕北斜397井东营组油泥岩掉块

表2 埕北斜397井东营组油泥岩岩样成分分析

由扫描电镜图像和岩样成分分析可以看出,该油泥岩中黏土矿物、石英、方解石等脆性矿物含量较高,该区块岩样具有较高的脆性,在外力作用下越易形成诱导裂缝;纳米级孔喉、裂缝系统明显,片状层理比较发育,因此极易产生剥落坍塌,造成井壁不稳定的现象。

1.3 钻井液体系的影响

根据钱志伟等人[1]研究表明:油基钻井液比水基钻井液的破裂压力更低,更易压裂井壁岩石造成漏失;超细碳酸钙类封堵剂能够提高油基钻井液破裂压力,但低于水基钻井液封堵体系的破裂压力。一般水基堵漏剂因其疏油性不能很好的分散,油基钻井液中的润湿剂和增粘剂不足而导致堵漏材料沉降[2];堵漏材料因其光滑的表面在低摩阻的油膜表面易滑脱而导致堵漏失败[3]。若能堵漏成功,说明堵漏材料分散性好即亲油性好,表面润滑性差即亲油性差,这对堵漏材料选择来说是矛盾的。

1.4 堵漏材料选择与配比

油基钻井液没有合适的堵漏材料级配是不易堵漏的重要原因之一。堵漏材料粒度级配为影响堵漏效果的主要因素,而堵漏材料的浓度为次要因素[4]。不规则颗粒可以堵塞比自身筛分粒度更大的裂缝宽度,颗粒材料在裂缝内的架桥方式为“单粒架桥”;堵塞深度、速度与堵漏材料特征粒度D50及D90值密切相关[5];颗粒浓度对堵塞深度的影响不大,而对堵塞速度的影响较大,且在一定条件下堵漏材料应有最优浓度。

2 现场应用情况

2.1 第1主井眼施工情况

埕北斜397井设计为评价水平井,设计井深为4675.18m,构造位置位于济埕宁隆起埕北低凸起埕岛东部斜坡带埕北30断阶带。埕北斜397井技套下深3352.55m,技术套管底及下100m左右,地层破碎,承压能力降低,属于本井筒压力最薄弱环节,承压能力差。根据邻井实测压力情况,东营组4砂组以上地层为常压,自东营组4砂组开始压力逐步抬升,本井第一个井眼在垂深3688m左右钻遇暗色油泥岩、油页岩,设计钻井液密度1.30~1.40g/cm3;临井埕北89井实测压力系数1.84,实际最高密度1.48g/cm3;埕北85井实测压力系数1.61,实际最高密度1.44g/cm3,该两口井均因地层坍塌而填井侧钻。

为防止井壁坍塌,埕北斜397井第一个主井眼采用的合成基钻井液施工,配方:合成基基液80%+25%氯化钙水溶液20%+2.5%主乳化剂+1.5%辅乳化剂+1.5%润湿剂+1.5% 碱度调节剂+3%有机土+3%油基封堵剂+8%级配超细碳酸钙+重晶石粉。钻进期间钻井液性能:密度:1.38~1.40g/cm3;漏斗粘度:51~75s;塑性粘度:36~55mPa·s;动切力:6.5~10Pa;静切力:3~4.5/6~8.5Pa/Pa;高温高压失水:2.4~3.4ml;泥饼:1mm;固含:20%;破乳电压:731~1187V;油水比:80~82∶20~18。钻进过程中岩屑返出正常,未见掉块。但从3984m钻进至4325m后进行常规短起作业,循环后倒划眼起钻至4177m,上提过程中扭矩突然上涨,下放过程中憋泵,难以建立循环。通过上提下放,多次建立循环,但频繁憋堵环空通道,耗时101h方才建立稳定循环,以11.3L/s(25冲)以上排量循环19h,同时调整钻井液性能,提高密度及漏斗粘度(密度由1.40 g/cm3提高至1.50 g/cm3,粘度由53s提高至75s),井内返出细砂(泥岩为主)较多,少许油泥岩掉块可见,待筛面干净后,倒划眼起钻至套管鞋。最终因漏失加划眼困难而填井,累计漏失合成基钻井液168.7m3。

2.2 第2主井眼施工情况

因前期井眼的复杂情况,侧钻后采用高粘切合成基钻井液施工,加足封堵防塌剂应对下部易坍塌油泥岩段,但仍将钻井液密度限定为1.40g/cm3,钻进期间钻井液性能:密度1.40g/cm3,粘度80~96s,破乳电压700v,六速:146/88,60/37,11/9,塑粘58mPa.s,动切力15Pa,静切力5.5/10Pa/Pa,高温高压失水2.6ml,油水比83∶17,直至钻至设计井深4210m后起钻遇阻,划眼过程再次出现坍塌,将密度提高至1.45g/cm3,由于未做好承压堵漏工作,导致划眼过程又发生漏失,终因无法继续划眼导致井眼再次报废填井。

2.3 承压堵漏施工情况

承压堵漏期间配方如下:

配方一:井浆+有机土2%+3%油基钻井液封堵剂2+2%高效油基纳米封堵剂+3%超细碳酸钙Ⅰ型+3%超细碳酸钙Ⅲ型+3%超细碳酸钙Ⅶ型+3.5%随钻堵漏剂+2%一袋式堵漏剂

配方二:井浆+3%超细碳酸钙Ⅰ型+3%超细碳酸钙Ⅲ型+3%超细碳酸钙Ⅶ型+3.5%随钻堵漏剂+2%一袋式堵漏剂+2%橡胶颗粒

配方三:井浆+10%随钻堵漏剂+2.5%细核桃壳1mm+2.5%中核桃壳1-3mm+5%复合堵漏剂+5%橡胶颗粒

配方四:井浆+5%核桃壳(0.5-1mm)+2%核桃壳(1-2mm)+5%橡胶颗粒+3%一袋式堵漏剂+8%酸溶堵漏剂

采用以上配方承压堵漏后,低排量循环时井下不发生漏失,但在提高排量或者划眼过程中,由于憋泵等原因均会造成漏失,承压堵漏失败。

分析原因:没有提前做好承压堵漏工作,盲目进行钻进作业,一旦下部易塌地层因支撑力不够就会出现坍塌掉块。当井壁出现坍塌后,再进行承压堵漏作业以恢复井壁稳定性非常困难[6],且效果很差。因此,承压堵漏需要提前开始才能达到最佳效果。

2.4 堵漏技术方案

2.4.1 工程设计方案

根据前两次失败井眼报废的经验教训,最后改变承压堵漏程序,并配合工程设计方面解决井塌问题。

(1)工程设计上,将油泥岩段的井斜角降低至50°左右。

(2)开始侧钻前,提前做好承压堵漏工作,将地层承压能力提高至1.50g/cm3后开始侧钻钻进,并采用堵漏浆全程随钻堵漏。

(3)油泥岩井段施工过程中,进尺最多不超过150m就要进行一次短起下。正常钻进期间两次短起下间隔控制48h以内。

(4)油泥岩段井段起下钻速度控制在每小时10柱以下,防止猛刹猛放撞击井壁造成掉块。

2.4.2 油泥岩层段钻进技术措施

(1)在油泥岩钻进参数:排量26.5~28L/s,顶驱转速60r/min,不在油泥岩段定点循环。

(2)每钻进3~5m时,上提下放活动钻具,观察是否有阻卡现象,正常则继续钻进,否则调整钻井液性能,保证井眼正常后再恢复钻进。

(3)起下钻过程中避开油泥岩、油页岩井段划眼、开泵、定点循环,降低薄弱层的扰动,维持井壁稳定;

(4)钻井液性能:密度1.49~1.50g/cm3,漏斗粘度88~96s,破乳电压798~1203V,塑性粘度50~55mPa·s,动切力14~16Pa,静切力7~8/15~17Pa/Pa,油水比85∶15,固相含量26%,高温高压滤失1.6~2.0ml。

(5)每班加入随钻堵漏剂0.5t,有机土0.5t,超细碳酸钙1t,油基封堵剂1t,高效纳米封堵剂2t,微纳米封堵剂1t,提切剂0.2t。

(6)提前加足封堵类材料,并随钻进地层及固控设备消耗及时补充。

2.5 承压堵漏结果

在密度1.50g/cm3下承压成功;钻进期间未发生大量坍塌掉块,成功钻穿该段油泥岩;施工完井作业顺利完成。

3 结论

1)通过对埕北斜397区块东营组易塌油泥岩地层的掉块做理化分析,扫描电镜分析研究,可知该油泥岩黏土矿物、石英、方解石含量较高,层理发育,极易产生剥落坍塌,造成井壁不稳定现象。

2)堵漏材料颗粒级配没有更好的匹配是油基钻井液不易堵漏成功的关键因素,当材料颗粒级配不合适时浓度再高也无法承压堵漏成功。

3)承压堵漏工作应该提前完成,一旦地层坍塌后边处理复杂再进行承压堵漏相当困难。承压堵漏直至完钻后应保持全程堵漏浆作业。

4)易塌层井斜角过大也是导致地层易坍塌的重要因素,为确保该区块东营组油页岩地层井壁稳定,工程设计上需优化轨迹设计,根据本井经验应确保此井段井斜不宜超过50°。

5)埕北斜397井承压堵漏成功,为合成基钻井液在该区块油页岩、油泥岩段的后续作业、广泛勘探开发提供了经验做法和技术保障。