输煤港口堆场单机转运点清洁生产系统改造

张宏生

河北港口集团港口机械有限公司

1 引言

某输煤港口堆场单机原有设计未考虑环保性能,导致煤炭在转运点存在严重洒漏和起尘问题,给清洁生产造成不良后果。为满足堆场单机转运点清洁生产环保要求,需对其进行系统性改造优化,治理转运点洒漏煤和扬尘问题,为输煤港口的清洁生产营造有利条件。

2 堆场单机原有环保缺陷分析

堆场单机臂架导料槽原设计为满足更换托辊的需要,将衬板距离皮带的高度设计为30~40 mm。作业过程中,大量物料从衬板下方窜过,冲向导料槽挡皮。挡皮抗冲击能力有限,在煤块冲击下,频繁出现卡煤块现象,磨损快、寿命短,需要经常维修。导料槽两侧洒漏煤严重,下方缓冲托辊常常因积煤过多被埋没,存在积煤摩擦引发火灾的风险。缓冲托辊维修困难,人工清煤劳动强度大。

堆场单机原有洒水系统包含3道人工冲洗管路和1道喷淋除尘管路。取料机仅有的1道喷淋除尘管路布置于格栅上方,喷嘴垂直向下朝向格栅。当取料作业出现煤尘时,喷淋管路启动,格栅上方形成水雾,起到洒水抑尘功能。在块煤装卸过程中,因洒水能力受限,在取料机格栅、中心漏斗与下导料槽部位均存在大量起尘现象。堆料机仅有的1道喷淋除尘管路布置于臂架头部,喷嘴垂直向下。当堆料作业出现煤尘时,喷淋管路启动,出煤口形成水雾,起到洒水抑尘功能。原有的洒水系统依赖操作员控制洒水的启停,随着码头无人化、自动化的推进,集控人员无法准确掌握现场的扬尘情况。

堆场单机臂架采用开放式设计,悬臂皮带机下方为桁架结构,无任何挡尘装置。在作业过程中,因清扫器的清理能力有限,附着在皮带表层的煤尘越过清扫器,在与回程托辊的挤压、摩擦中,受重力作用掉落,导致臂架下方洒漏严重。

原有堆料机采用开放式设计,尾车皮带下方无煤尘回收装置。从地面皮带运送过来的煤通过堆料机尾车机构时,在尾车头部滚筒处皮带清扫器的作用下,大部分的煤落入尾车漏斗,经过堆料机悬臂皮带机卸到堆场。但因清扫器清扫效果受限,一部分湿粘煤附着在皮带表面,随着皮带越过清扫器,在托辊、改向滚筒的滚动摩擦、挤压和重力作用下,尾车回程皮带处造成大量煤泥洒落,严重影响机容机貌,污染周围环境。

取料机下导料槽为开放式出口,出口安装有挡尘皮帘。导料槽两侧母板与皮带平行安装。在块煤取料作业过程中,取料机下方的地面皮带两侧洒漏煤严重。经现场考察发现,块煤颗粒大,经中心漏斗滑入下导料槽时、落差高、摩擦阻力小,导致导料槽出口的块煤动能较大。经过和挡尘皮帘撞击后,运动方向发生变化,极易窜出皮带,造成廊道两侧洒漏严重。

3 清洁生产系统改造技术方案

针对堆场单机存在的环保问题,分别从以下方面进行优化改造,有效解决作业过程中出现的洒漏煤和扬尘问题。

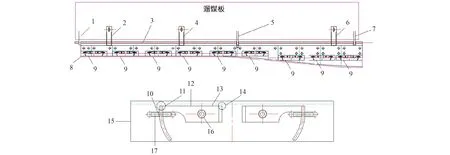

3.1 可翻转导料槽改造

将原有固定导料槽挡板改造为可翻转形式挡板,提高缓冲托辊更换效率的同时,降低导料槽衬板距离皮带的高度,避免洒漏煤。导料槽结构包括母板、转轴、固定臂和挡皮固定卡板(见图1)。

1.转轴1 2.固定臂1 3.圆钢 4.固定臂2 5.转轴2 6.固定臂3 7.转轴3 8.挡皮 9.挡皮卡板 10.弧形卡板 11.敲击点212.卡销 13.转动臂 14.敲击点1 15.压板 16.M16螺栓 17.锁紧装置图1 改造后的导料槽及挡皮固定卡板结构示意图

母板由40圆钢和8 mm厚钢板焊接而成,预留转轴安装口。母板长度根据原导料槽长度而定,母板最前端与溜煤板最前端平齐;母板宽度根据现场测量而定。圆钢与钢板之间满焊连接。焊接之前,将转轴穿入圆钢至转轴安装口处进行焊接。母板内侧安装衬板,衬板距离皮带的高度由原30~40 mm调整为10~15 mm,避免洒漏。衬板安装孔由钻床提前加工,母板安装孔根据现场实际情况打孔。

转轴共有6个,左右两侧各3个。母板的圆钢穿过转轴,可以自由旋转。转轴的另一端与格栅下方的溜煤板焊接相连,溜煤板开一个40 mm×40 mm方孔供转轴安装,溜煤板与圆钢配合紧密,减少缝隙,防止洒漏。转轴用30 mm厚的钢板自动下料制作。

固定臂共有6个,左右两侧各3个。固定臂的一端与圆钢焊接,另一端通过螺栓与溜煤板固定。通过螺栓可调整导料槽的角度,能达到调整落料点的目的。维修时,可松开螺母,拉动固定臂,将导料槽母板向内翻转,增大维修空间,提高维修效率。托辊更换时间从原先的2~3 h缩短为30 min。

设计挡皮固定卡板若干,安装在母板外侧,对挡皮进行固定。考虑到原有导料槽挡皮卡板与衬板螺栓干涉,且导料槽挡皮卡销经常脱落后卷入皮带,存在划伤皮带的风险,故对原有挡皮卡板进行改造。新型挡皮固定卡板由压板、卡销和锁紧装置组成。压板的功能为压紧导料槽挡皮,由2块8 mm厚钢板焊接而成。卡销采用杠杆原理设计,包含转动臂和弧形卡板。卡销通过螺栓与压板连接,螺栓相当于杠杆的支点。转动臂一端采用圆弧设计,防止与锁紧装置之间发生干涉。转动臂和弧形卡板上各设置1个敲击点,方便导料槽挡皮的维修与安装。弧形卡板,采用上大下小的设计形式,具有防松功能,通过焊接与转动臂相连,有效避免了操作过程中弧形卡板与锁紧装置发生干涉。采用螺栓紧固,避免了卡销脱落的风险。

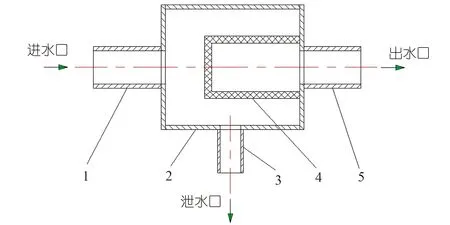

3.2 洒水系统改造

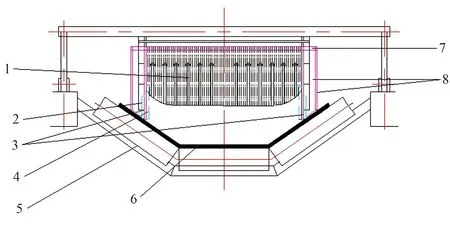

对煤炭转运点新增和改进原有洒水装置,经PLC控制,实现悬臂皮带机启动时洒水能够自动启动,通过洒水抑尘措施,降低煤流因落差冲击产生的煤尘。洒水系统自制自排污过滤器,安装在洒水管路,消除水嘴堵死隐患(见图2)。

1.进水管 2.过滤器外壳 3.泄水管 4.过滤器滤网 5.出水管图2 自排污过滤器结构图

在堆料机臂架出煤口和导料槽内部新增喷淋管路,提高洒水除尘效果。在取料机格栅上方新增2道喷淋管路,喷嘴角度斜向下,实现喷淋全覆盖无死角。针对起尘严重部位,在上导料槽出口、中心漏斗入口、中心漏斗内部、下导料槽出口加装洒水除尘管路,最大限度地抑制煤尘外溢。

在原有臂架头部洒水管路的旁阀门处并联电磁阀。正常情况下,原手动阀门处于关闭状态,在电磁阀有问题的情况下,可打开手动阀门临时洒水,直至电磁阀恢复。程序中设定启动条件,通过PLC实现自动控制。

3.3 臂架悬皮洗带清扫改造

在臂架头部安装洒水喷嘴冲洗皮带,皮带上安装清扫器和反压托辊,避免悬皮回程带煤。在抛料滚筒处安装头道清扫器,对皮带附着煤泥清理;洒水喷淋对皮带表层煤尘进一步清理,随后利用合金清扫器和除水清扫器对煤泥清理,反压托辊防止皮带跳动,提高清扫效果(见图3)。悬皮回程带煤问题得到有效解决。

3.4 臂架接煤板改造

臂架尾部安装接煤板和清煤平台,悬皮回程带煤可得到收集和定期清理,分别包括堆料机和取料机2种形式的接煤板。

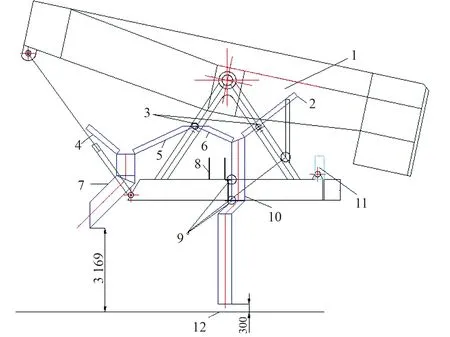

3.4.1 堆料机臂架接煤板设计

堆料机臂架接煤装置分为2段,根据安装位置的不同,一段为回转中心接煤板,另一段为梯子口接煤板(见图4)。

1.臂架 2.板1 3.焊接加固点 4.板4 5.板3 6.板2 7.筒2 8.走廊 9.槽钢加固点 10.筒1 11.原工具箱 12.地面皮带图4 堆料机臂架接煤板改造简图

回转中心处接煤板由板1、板2和1个溜筒组成,2块板分别固定在H型钢上,溜筒落料点为皮带中心,溜筒侧面通过4段140槽钢与走廊下方H型钢连接加固。溜筒出口位于堆料机回转中心,距离地面皮带300 mm。

梯子口接煤板由板3、板4和1个存煤溜筒组成,存煤溜筒有1个挡板,当单机归零时,正对着地面皮带,需要放煤时打开。

接煤板宽度略大于皮带宽度,长度以臂架俯仰钢结构的位置为依据进行设计,防止机构干涉的同时,对臂架和悬皮驱动处洒漏煤进行充分回收,再经溜煤筒引入地面皮带,堆料机臂架洒漏煤问题得到有效解决。

3.4.2 取料机臂架接煤板设计

取料机臂架接煤板分为溜煤板和固定架2个部分。接煤板安装在臂架尾部正下方,宽度与臂架皮带安装架相同,长度略大于回转廊道宽度,斜向下布置,将回程皮带洒漏煤回收并滑入堆场。

3.5 堆料机尾车接煤装置改造

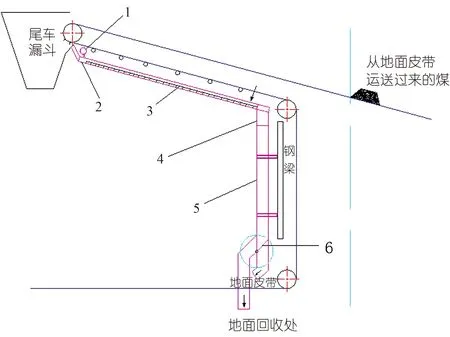

在回程皮带下方增加接煤板,在人工或自动清理后,经回煤溜筒落入地面皮带或者地面回收处,从而避免堆料机尾车回程带煤(见图5)。

1.自动清煤装置 2.接煤板 3.清煤平台 4.收料斗 5.直溜筒 6.带翻板的分叉溜筒图5 堆料机尾车改造

接煤板为槽型,底边长度由回程段皮带决定,两侧有挡板,平行布置在尾车回程皮带下方,水平夹角约15°。清煤平台安装在接煤板的长边侧面,采用角钢做骨架,铺设格栅板。自动清煤装置安装在接煤板上方,安装有喷头和电磁阀,实现自动洒水清煤,洒水泵的启停和电磁阀的开闭可以在人机操作界面控制。

带翻板的分叉溜筒包含2个分叉筒和1个可手动调节的翻板,各分叉口出口处布置有防尘皮帘。溜筒一侧可为通往地面皮带,另一侧可为通往洒漏煤地面回收区,便于不同回收煤的分类处理。堆料机供水时,应将翻板打到地面皮带侧,自动清煤装置作业;堆料机停水后,应将翻板打到地面回收区侧。

改造后,尾车处洒漏煤问题得到有效解决,堆料机整体机容机貌明显改善。

3.6 取料机下导料槽挡煤板改造

原导料槽的出口加装喇叭式挡煤板,提高导流效果,防止洒漏煤。喇叭式导料槽挡煤板加装于原导料槽的出口,包含挡煤板和弧形挡尘皮帘(见图6)。

1.挡尘皮帘 2.导料槽挡皮 3.导料槽母板 4.导料槽衬板 5.缓冲托辊 6.地面皮带 7.角钢 8.挡煤板图6 改造后的导料槽示意图

挡煤板由2块折弯钢板和4根固定角钢构成。折弯钢板左右两侧各安装1块,钢板后部与原导料槽母板平齐,内窄外宽,形成喇叭口外形,有收料和塑形效果。钢板下部距离皮带高度25 mm。根据煤流运动情况,将挡尘皮帘两侧边修剪为圆弧形,减少煤流冲击皮帘折射后跳出皮带造成的洒漏。

4 结语

通过对堆场单机原有导料槽、洒水系统的结构形式进行改进,将洒水除尘、清扫器、接煤板、挡煤板等防尘抑尘措施和自动控制程序有机结合,达到了取料机的防尘抑尘目的,环保效果显著。