杭甬复线桥梁施工与架运成套设备方案

王小飞

中铁十六局集团第三工程有限公司,浙江湖州313000

0 引 言

基于国内大型高速跨海大桥运架技术高速发展,采用预制整孔架设施工法及箱梁运架成套设备,以解决箱梁在不同工况下运架难题已成为当下主流。

本文通过对已建杭州湾大桥[1]、三门湾大桥高速运架设备的借鉴,同时研究大量架桥机在不同类型道路上的运用效果[2],研发并使用YL1800型运梁车及JQ1800型架桥机,解决了该项目标段箱梁运架跨度大,双幅架梁及桥跨承载受限,施工最小曲线半径1 800 m,左右幅桥墩存在高差,需要带横坡运输和架设等难题,并在杭甬复线宁波段一期工程投入使用,效果显著,可为后续此类施工提供借鉴。

1 项目概况

本项目研制的跨海大桥50 m跨1 800 t箱梁架运成套设备用于杭甬复线宁波段一期工程高架桥双幅预制箱梁的架设。杭甬复线高架桥是继杭州湾大桥、三门湾大桥之后,我国境内再次将大型预制箱梁采用架运成套设备进行施工。JQ1800型架桥机满足路线分离式高低墩、平曲线小半径和超高缓和段落梁旋转等复杂工况,是目前国内具备自主产权的世界最大吨位的整孔预制箱梁架运设备[3]。本项目具有以下特点:桥梁部结构采用左右幅分离式整孔预制箱梁,线路设计最大纵坡1.9%,最大横坡4%,最小曲线半径1 800 m,小曲线路段左右幅桥墩有高差。标准跨箱梁跨度50 m,调整跨箱梁跨度40 m,箱梁最重达1 800 t。同时项目存在以下技术难点:工程所在区域的施工环境比较特殊,超高段箱梁安全架设方法及配套装置的研究,以及如何通过简单的结构设计适应最小曲线半径1 800 m。

2 架桥机总体方案

2.1 架桥机总体方案介绍

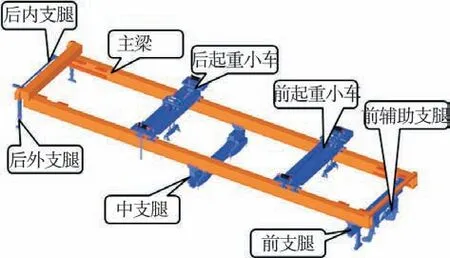

JQ1800型架桥机采用双主梁四支腿式结构,跨一跨架梁,运梁车尾部喂梁,前后起重小车同时取梁,同步吊梁前行,空中横移箱梁就位,步履式过孔的作业方式,既满足跨海大桥的线路施工特点,保证设备的安全和高效,又严格控制设备自重和载荷的合理分配,确保了施工荷载满足桥梁的承载能力。它主要由主梁、起重小车、前辅助支腿、前支腿、中支腿、后外支腿、后内支腿等部分组成(图1)。主要技术参数见表1。

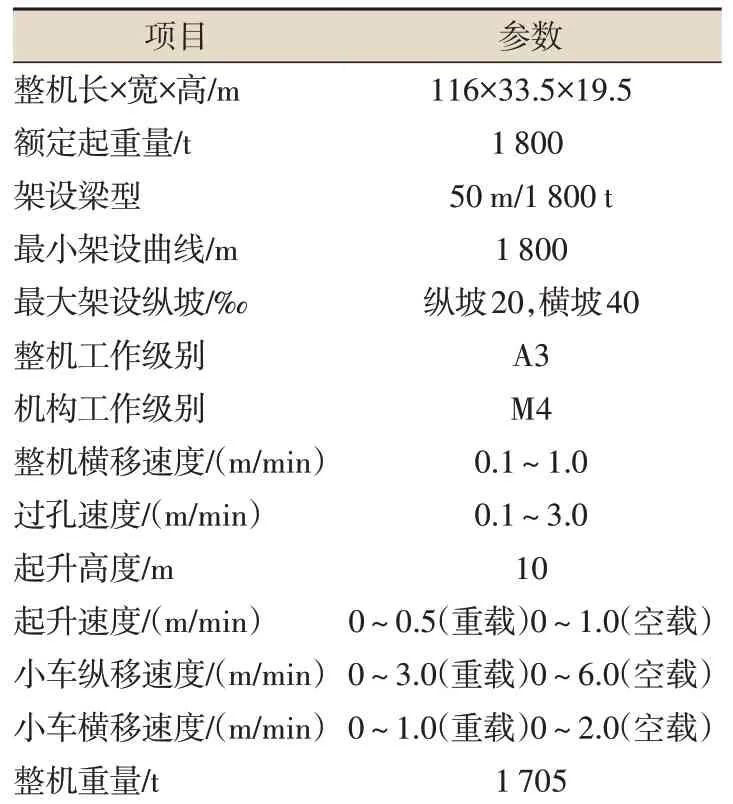

表1 JQ1800型架桥机主要技术参数

图1 架桥机结构示意

本架桥机通过与YL1800型运梁车配合,满足一孔双幅箱梁的架设作业。前中后支腿设有横移装置,满足最小1 800 m曲线梁的架设需要。通过运梁车驮运架桥机,可以快捷地实现桥间转移。

本架桥机架梁作业:架桥机就位处于待架梁状态,运梁车运梁至架桥机尾部,支撑好前运梁车两侧支腿油缸,解除前托梁台车和车体插销,完成一次喂梁,后支腿翻下支撑,前后起重小车同步运梁前移,箱梁到达落梁位置,后支腿收缩,运梁车返回梁场,前后起重小车同时落梁。

本架桥机过孔作业:过孔时,前后起重小车通过调节丝杆与前支腿、中支腿连接在一起,完成架桥机主梁过孔。架桥机尾部装备卷扬拖拉机构,由卷筒驱动循环钢丝绳,牵引前中支腿过孔。通过各支腿和起重小车配合,完成整机的过孔作业。

2.2 运梁车总体方案介绍

YL1800型运梁车由4台450 t单车[4-5]、前承载横梁、后承载横梁和连接左右单车的钢桁架组成,箱梁通过前后承载横梁作用在4 台单车上,适用于跨海大桥及接线工程40、50 m 整体箱梁及拼宽梁的运输要求,能够方便快捷地把箱梁从预制场地运至架梁工位,并配合架桥机完成相应的架梁作业,且能驮运架桥机实现桥间短途运输。同时通过“交点法”规划路径实现了运梁车的自动驾驶,可减少监护人员,降低司机的劳动强度。

YL1800 型运梁车整机采用4 个单车呈矩形分布结构,其中1号车和4号车组成前车组,2号车和3号车组成后车组,前后车组之间通过控制实现“软刚性”连接。其结构示意见图2,主要技术参数见表2。

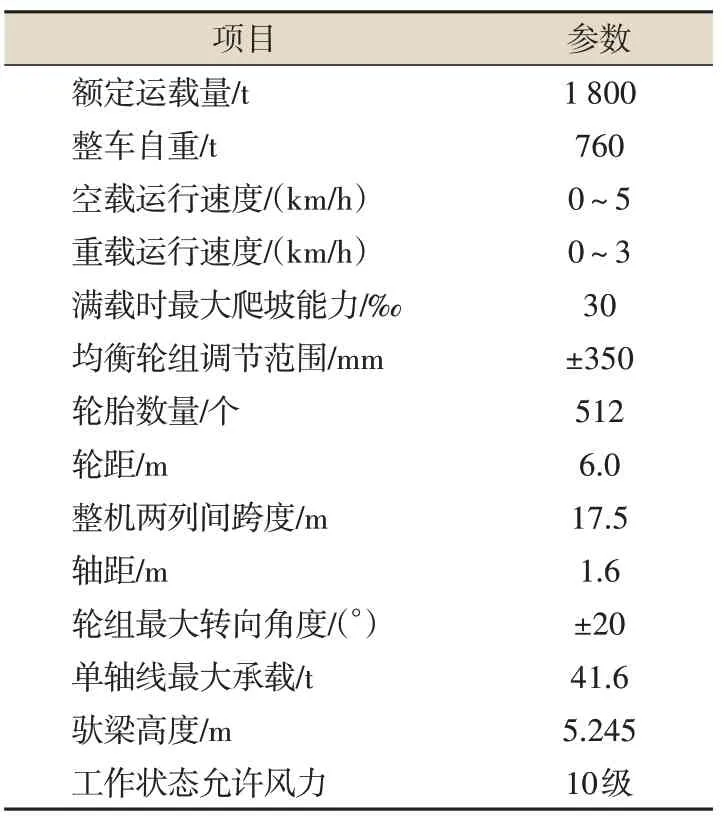

表2 YL1800型运梁车主要技术参数

图2 YL1800型运梁车结构示意

驮运架桥机作业:运梁车驮运架桥机不需要额外的驮运支架,架设完末孔梁之后,仅通过在承载横梁上增设两个驮运支座即可实现架桥机的无拆卸驮运。

3 架运成套设备的关键技术研究

3.1 小曲线超高段运梁喂梁技术研究

最小曲线半径1 800 m,为了保证架桥机站位支撑的箱梁承载合理,架桥机的支腿需要具有横移功能。面对线路桥面纵坡、横坡叠加渐变的工况,架桥机各条支腿均采用了螺旋机构与伸缩柱的组合设计,实现了每个支撑点的“长短可变,无级调整”,再在主梁的前中后共6个点上配置有精度10 mm以内的高差传感器进行数据确认。实现了架桥机在复杂桥面上的平稳站位,架梁动作的平稳安全,提高施工效率。渐变横坡2%~0%,0%~-2%,±2%~±3%梁段均采用底板水平,通过调整箱梁腹板高度适应横坡变化的方式实现;横坡±3%~±4%梁段通过±2%~±3%梁段绕顶板上缘箱梁中心线处旋转1%得到;横坡±4%梁段通过±2%梁段绕顶板上缘箱梁中心线处旋转2%得到。所以转体梁架设时需要将梁体旋转1%和2%。针对转体梁架设的需求,喂梁时操作如下:

运梁车在一次喂梁到位后,二次喂梁前,前后运梁车组同时作如下调整:

1)待架梁不需要转体时,分别升降运梁车左右轮组均衡,调整承载横梁横向为水平。

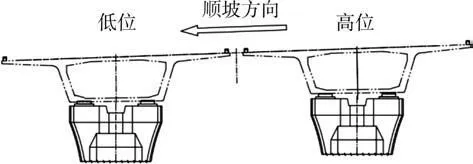

2)待架梁需要转体1%时,分别升降运梁车左右轮组均衡,沿待架梁横向顺坡方向(图3)调整承载横梁带1%的横坡。

图3 顺坡方向示意

3)待架梁需要转体2%时,分别升降运梁车左右轮组均衡,沿待架梁横向顺坡方向调整承载横梁带2%的横坡。图4为待架梁需转体2%调整到位后的截面示意图。

图4 待架梁需转体2%调整到位后的截面示意

3.2 超高段单向大横坡段箱梁旋转架设问题研究

为了减少预制梁模板的种类数量,在线路的超高段,不同的横坡都是通过标准预制梁在架设时整体旋转不同角度的调整来实现。为了形成3%~4%的不同桥面横坡,需要架设过程中运架配合,对预制箱梁进行1%~2%的整体旋转操作。由于在吊装过程中对重达1 800 t的箱梁进行整体旋转操作,风险较高。采用的方案是在运梁车车体上,通过轮组升降来实现梁体的整体旋转。但是梁体旋转后,重心位置相对吊孔的位置发生偏移,对此,架桥机上特别设计了一套“偏心可调吊具”,通过无级调整吊点相对于吊具中心的位置,来适应箱梁各种不同旋转角度带来的重心偏移,使得吊具中心线始终与“超高段旋转箱梁”重心重合,确保钢丝绳均匀受力,同时保证整个取梁落梁过程中,“超高段旋转箱梁”姿态不发生变化。

通过运梁车的轮组升降,配合架桥机的偏心可调吊具,实现了对标准预制梁不同角度的旋转,进而满足了桥面不同的横坡超高设计要求。操作既简单又安全,大大减少了预制梁模板的种类数量,节约了建造成本。

3.3 悬挂高度检测技术研究

跨海大桥施工线路上存在最小1 800 m的小曲线段,在小曲线弯道上设置了最大4%横坡的超高段以及超高缓和段,同时这段线路需要跨过通航航道,所以整个桥梁梁面不仅上下波浪起伏,还同时伴随着空间扭转。运梁车需要在适应桥面不断变化的纵横坡叠加的小曲线段运输箱梁。在空间扭转起伏的桥面,运梁车通过横梁上的倾角传感器和液压悬挂高度实时检测数据,在运行中实时分析并判定车组的整体姿态与左右车高差。在通过超高段和超高缓和段时,整车能根据桥面的横坡情况,运用程序控制左右车的悬挂作出升降动作来随时抵消横坡的高度变化,实现运梁车运梁中的动态调整,保证整个车组与承载横梁的基本水平,确保运输箱梁的平稳不受路面横向坡度的影响。因此悬挂高度检测技术是保证运梁车超高段以及超高缓和段安全可靠运输箱梁的重要前提。

现有的技术是采用人工观察或者激光测距技术观察车体和走行桥面的间距,然后人工调节车体的高度。人工观察,首先是劳动量大,另外桥面两边空间有限,运梁车较长,存在观察盲区,难以做到整体观察到位。激光测距原理简单,操作方便,但是对使用环境要求高,必须无遮挡、视野开阔;由于隧道内空间狭窄,施工现场混乱,车体周边的杂物(如钢筋、枕木、施工工具等)遮挡激光时常发生,测距仪失去测距功能,严重时会造成安全事故。

运梁车悬挂的弯臂和摆臂通过销轴铰接,油缸的两端分别活动连接在弯臂和摆臂上,油缸伸缩运动带动摆臂运动,从而调整走行轮组的高度。

为解决上述问题,本运梁车提供运梁车悬挂总成,包括摆臂、销轴和角度检测装置;摆臂套设于销轴上;角度检测装置包括拨叉机构和角度传感器,拨叉机构的一端拆卸式连接在摆臂上,另一端拆卸式连接在角度传感器的旋转轴上;角度传感器固定连接在销轴上,且旋转轴与销轴同轴设置。

顶升油缸伸缩时,弯臂和摆臂的夹角大小会发生变化,由三角形边长计算公式可得到油缸伸缩量的大小,通过相应计算可得车体的高度变化。同时设置车体最高和最低位置报警装置,当车体高度超过这个限制就会发出警报,提醒工作人员注意,可实现运梁车快速安全运梁。

4 结 语

跨海大桥50 m跨1 800 t箱梁架运成套设备已应用于杭甬复线宁波段一期工程,截至2022年8月底,累计架设箱梁330余片,实现驮运过现浇3次。该套设备共取得6项发明专利和5项实用新型专利。

随着经济发展的需要,对交通的便利性要求也越来越高,长期来看,大型跨海大桥的建设会越来越多,对施工装备的要求也会越来越高,大跨度大起重量的整孔预制箱梁施工装备必不可少,双幅1 800 t箱梁架运成套设备能够提高施工装备及工业产品制造技术的整体水平,也为其他后续施工装备的研发提供经验积累,为施工装备走向世界打下坚实基础,具有广阔的发展前景。