新疆某选煤厂智能装车定位系统的应用研究

齐 健,包国强,刘 峰,周 南,刘化男,高会颖

(1.国家能源集团新疆能源有限责任公司,新疆 乌鲁木齐 830000;2.天津美腾科技股份有限公司,天津 300000)

0 引言

我国将工业核心竞争力的提升作为实现工业强国的关键,并高度重视创新因素。2015年,“中国制造2025”发布十年发展战略,将智能制造作为发展的主攻方向。目前,煤炭行业已通过新技术与新设备的引入,逐渐投入智慧矿山的建设[1-2]。但煤炭行业整体的信息化水平仍有所不足,各环节数据未能得到充分集成。煤炭行业尚未实现“智慧大脑”的构建,在管理逻辑与方法上依旧以人工管理为主[3-4]。

一些高校和高新企业对此进行了研究。张泽江等[5]通过设置电眼进行车辆定位,结合限位开关实现车厢定位。张帅帅[6]以伺服控制系统为研究重点,将供煤、车号识别、称重计量等系统作高度集成,布置多个轨道衡以规避定位问题。亢俊明等[7]以系统精度改进支持软件包的动态优化,但仍以光电开关作为定位手段。纪洪准[8]将视频监控、位置传感器与车号识别等相结合,强化关键点位置判定。王怀江[9]依托组态软件与相关技术,发挥软件的更多功能优势,把定位数据加入多重计算规则。肖涌洪[10]关注混挂列车自动装车问题,将计算机面板控制作为操作核心,针对不同车型作差异化定位处理。张冬梅等[11]针对装车自动化软件存在的缺陷,提出了一类修正的动态矩阵控制算法,为系统最优控制的实现提供保障。新疆某选煤厂作为国家重点企业,对自动化生产和信息化管理有很高的要求。针对目前情况,新疆某选煤厂开展了智能装车系统建设项目。智能装车中最关键的是车厢定位技术,其直接参与放料实际判定。智能定位系统是避免撒料和装车偏载的核心要素,对能否实现智能化起决定性作用。

本文针对选煤厂智能装车过程中车厢定位方法进行研究,通过对比确定光电感应方案,根据装车场景确定测量光幕的规格和技术参数,并对测量光幕进行可行性试验。本文对试验误差进行分析和结果优化,确定了测量光幕作为实时测量装车过程中车辆定位的装置。车厢定位的检验精度高、响应时间短,满足智能装车使用需求。

1 定位技术研究

1.1 技术方案确定

常规定位检测手段包括射频识别、光电感应、雷达扫描、遥感定位等。由于装车场景的特殊性,火车行进速度非常慢。相对于列车本身长度,车的单位时间位移微乎其微。因此,遥感技术、全球定位系统(global positioning system,GPS)技术等检测方式无法满足细小分辨率要求。过大的定位偏差将造成溜槽与车厢的磕碰,甚至引发撒煤的风险。射频识别的定位精准度较高,但基本是单次测量,难以实现过程连续检测,且实施方案需在铁轨下方施工。这会影响生产,因此不可用。

光电传感技术相对于其他几种技术有明显优势。目前,一些先进的装车站已经通过增设雷达测速传感器和光电传感器,利用可编程控制技术自动调节装车系统定量仓液压闸板放煤的开启时间点,使自动装车成为现实[12]。

通过对技术发展现状的分析可知,光电传感技术作为有效的非接触式检测方法,反应迅速、安装简单,兼具可靠性和实用性。因此,本文选择在光电定位方向上进行突破。

1.2 技术方案假设

测量光幕是光电原理中具备定位检测可行性的装置,具有高分辨率、响应快速等优势。本文据此提出使用测量光幕作为连续定位的方案假设,即多组测量光幕沿装车通道连续首尾拼接布置,形成覆盖车厢长度的光电检测区域。当车厢行驶时,车厢的前后边沿在检测区域内形成对光电信号的切割。因此,根据信号变化即可计算出任意时刻车厢的相对位置。

基于铁路限界要求,测量光幕的水平对射距离需在5 m以上。又因常规敞车车厢最大车长约15 m,搭建的检测区域需大于车长,因此检测长度设为16 m。此外,定位装置的性能应不低于人的判断能力。装车时,车的平均速度为0.8 km/h,而人的反应时间在150 ms左右,故分辨车厢位置在4.8 cm左右。本文对分辨率取整,将分辨率目标设为4 cm。综上,本文选用10组单根长度1.6 m、光轴距4 cm、对射距离8 m的测量光幕组合。

为量化位置概念,本文以车辆进站方向第一点为原点、车辆行驶方向为正方向建立坐标系。当车厢进入检测区域后,车厢前沿开始切割测量光幕激光线阵信号,车厢依次经过检测区域。随后,当车厢后沿进入检测区域,同样依次从头到尾反切割信号,通过收集和处理所有点的信号状态,再经过简单换算即可得到车厢的相对位置。坐标设置方法如图1所示。

1.3 定位验证测试

本文定制满足上述要求的测量光幕作为主现场感知设备,并设置通信方式为485串口协议。本文配套选型USR系列的串口服务器,将串口协议统一转换为ModbusTCP协议。通过汇聚交换机,形成以太网通信与算法计算机的连接,以形成完整的定位网络系统。该系统在现场布署,连接后经过调试使其具备数据采集能力。

1.3.1 相对误差的验证

为便于描述,本文在测试时把车厢的前边沿称为车头、后边沿称为车尾。车头或车尾在光幕中的相对位置用坐标表示。由于检测区域足够长,区域内始终有前后2节车的车头或车尾。通过前车头坐标减后车头坐标,可以得到1节车厢的长度。依照上述方法,本文采集C80车厢进入检测区域时测量光幕给出的数据,用测量值减去实际值得到测量误差,并计算误差所处范围数据个数及所占比例。车长即前车钩到后车钩的长度。车长计算误差如表1所示。

表1 车长计算误差Tab.1 Calculation errors of vehicle length

由表1可知,车长与实际之差在±6 cm之内的占比为97.19%,最大定位偏差为±10 cm。测试再用同样的方式进行了车厢长度的计算。车厢长度计算误差如表2所示。

表2 车厢长度计算误差Tab.2 Calculation errors of carriage lengths

C80真实车长为10.83 m。由表2可知,绝大部分数据误差范围在±6 cm之内,占总量的94.24%。该结果略低于车长计算的准确性,但同样满足使用要求。

1.3.2 单点绝对误差的验证

单点绝对误差验证是为验证测量光幕相邻点之间有无干扰,而测量车辆实际到达坐标点和装置输出的信号是否一致。验证采用单个光电开关与测量光幕对比的方法,将光电开关安装在某坐标点上。当车头经过该点时,光电开关发出感应信号。测试采集此时测量光幕的输出信号,观察信号是否安装在光电开关的对应点。

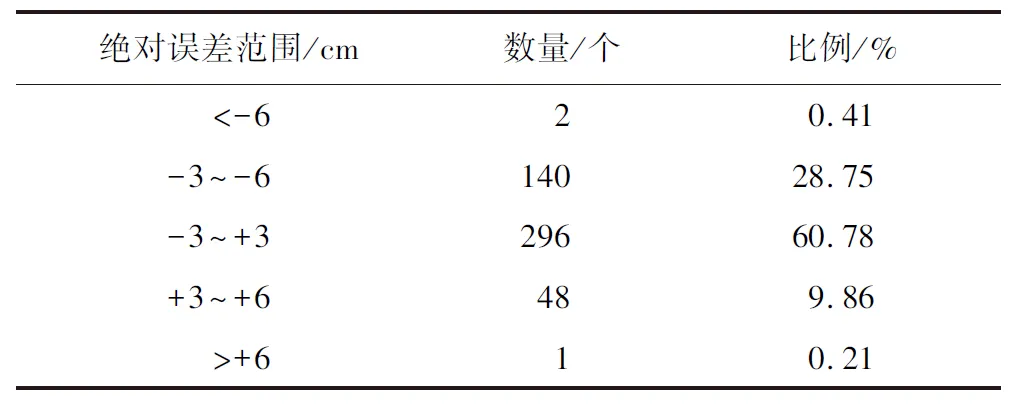

测试判断车头的定位准确性。测试将光电开关放置在测量光幕第200个坐标点上,统计车头经过光电开关时测量光幕输出信号点的位置,并将2点位置相减以得到车头定位绝对误差。车头定位绝对误差如表3所示。

表3 车头定位绝对误差Tab.3 Absolute errors of head positioning

由表3可知,以±6 cm为判断标准,车头定位准确率为99.59%,趋近100%。同理,测试再统计车尾定位的准确性。车尾定位绝对误差如表4所示。

表4 车尾定位绝对误差Tab.4 Absolute errors of end positioning

由表4基本得到同样的结论,车尾定位准确率为99.38%。更换其他参照点,并经过多轮测试,定位准确率均在99%以上。因此可以确定利用信标系统作为车厢定位的方案可行。

1.4 数据分析与优化处理

1.4.1 数据色阶分析

通过验证测试可知,本文假设方案在理论上具备应用条件,但实际工况下的稳定性仍有待提高。为保证工业化应用,本文对测量光幕输出的数据进行采集,并分析数据规律。本文收集现场装车时的坐标原始数据录入Excel中。每组采样数据为1行。采集的多组连续数据呈多行排列。每组数据包含400个坐标点的状态。不同信号状态用数字1和0区分:1代表车厢;0代表车厢连接处的空隙。本文利用Excel色阶工具进行填色处理。

空白颜色表示1,即车厢;填色部分表示0,即车厢连接处的空隙。

原始定位数据色阶分布效果如图2所示。

图2 原始定位数据色阶分布效果Fig.2 Color gradient distribution effect of original positioning data

由图2可知,车厢在装车过程中位移与时间呈近似线性关系,但并不是绝对匀速。其在定位方面存在如下问题。

①在大片空白区域内有一些色点,表示局部不同区段间的检测元件发生了信号串扰。

②填色区域内有少量空白点出现,表示车厢连接处可能存在一定的干扰源,比如爬梯、手刹轮链条、掉落的煤块甚至是飞动的昆虫(由于安装位置较高,可以排除人为因素)。

③不同区段的同步性不佳,各区段之间可能存在不同程度错位。

④有局部纵列出现空白,表示存在信号丢失的问题。

1.4.2 数据优化处理

基于上述问题,本文进行了数据优化处理,主要包括如下内容。

(1)开发规避干扰源的数据处理算法。

①通过区域分块识别车箱体和车厢间隙。2个部分数据的各自独立处理。箱体部分作去空计算。间隙部分作去噪计算。

②对干扰点进行标记,根据干扰点长度、连续性、位置特性等因素进行清洗合并,将单独干扰源转换为集中干扰源。

③对集中干扰源进行二次识别。根据实际场景的动态变化规律,可将干扰源进行合并或删除,从而成功地规避所有干扰源。

(2)利用分布存储、集中调取方式,改善同步问题。采集每帧数据进行规避干扰计算,输出初步定位结果。再集中调取20帧定位结果作平滑计算,基于客观规律和数据变化趋势作二次优化,去除可信度低的数据,得到最终的定位结果。

(3)提高采样频率,采用自主开发的通信引擎实现通信性能在每个循环50 ms以内。因增加了基础运算的数据量,计算结果更具可信度。

(4)设置主动和被动双向数据访问路径,增加心跳检验、断点检查功能。当出现断点时自动重连,以解决信号不连续的问题。

原始数据优化后,再次利用Excel色阶工具进行填色。优化后定位数据色阶分布效果如图3所示。

由图3可知,车厢位置清晰,大部分异常数据得以规避。优化后定位数据具备较强的抗干扰能力,能够为装车控制模型提供准确、真实的车辆定位数据,具备现场实施条件。

2 研究结果

①工业化设计。

为满足现场应用要求,考虑安全、稳定、易清洁、易维护等特点,本文对定位装置进行了工业化设计。设计内容为:制作Q235可拆卸式金属分体护罩;内部设计光幕安装调整支架及布线线槽;透光部分采用钢化玻璃,玻璃透光率满足90%以上;拼接处采用多螺栓连接,整体密封,防尘防水,表面可直接清水冲洗。

②报警设计。

定位系统本身应具备诊断与报警功能。一方面,系统检测硬件的工作状态,采用数字量输入模块接入测量光幕的报警信号。当硬件出现异常时发出报警,提示系统进行检查。另一方面,系统在定位计算结果上作报警判定。受供煤速度影响,车辆连续低速运动。定位结果应保持一致。如果定位结果表现为车辆跳跃、瞬移、车厢丢失等现象,则视为结果异常,系统会发出报警。

③备份设计。

作为独立系统,为避免硬件故障影响生产,系统采用硬件整套热备方式,即2套同样的测量光幕装置一高一低并排安装,同时带电工作。正常情况下,系统采用1组信号进行计算和执行。当出现故障时,系统立刻自动切换到备用硬件继续工作,以保证系统的安全、可靠。

上述研究最终形成了科学、精准、稳定的定位系统,结合其他技术研发以达到智能装车等综合性改造目标。

3 结论

本文对新疆某选煤厂智能装车定位系统进行研究,根据车厢长度及铁路规范要求确定测量光幕总长度及相应参数。本文主要对测量光幕定位的准确性进行细致分析:分别以车头和车尾为参考测量车长,并计算其与实际车长的误差;计算相应误差区间内数据个数的比例,车长计算误差在±6 cm之内的占比为97.19%、车厢长度误差在±6 cm之内的占比为94.24%,满足智能装车定位的使用要求;对测量光幕单点准确性采用光电开关进行对比,分别以车头和车尾为参考点,误差±6 cm以内准确率分别为99.59%和99.38%,同样满足智能装车要求;对采集的数据进行去噪及连续性优化,增加测量光幕的稳定性和准确性,以形成满足智能装车系统要求的工业应用产品。

智能装车定位系统表现出鲜明的智能化特性。其安全稳定、效率突出,且管理成本较低。该系统还可进一步拓展,为其他类似应用场景提供借鉴。同时,该系统可与相关系统集成,加入整体智能化建设体系中,以实现企业技术与管理水平提升。