钼粉纯度影响因素及控制方法浅析

刘秋萍,任宝江, 赵新瑞,肖江涛

(1.金堆城钼业股份有限公司金属分公司,陕西 西安 710077)

(2.金堆城钼业股份有限公司,陕西 西安 710077)

(3.陕西省“四主体一联合”钼材料工程技术研究中心,陕西 西安 710077)

0 引 言

高纯金属是国家重点发展支持的新材料,特别是溅射靶材,首要条件是高纯度。钼靶材的纯度制约着溅射薄膜的性能,纯度越高性能越好。半导体、显示器件等领域用靶材对纯度的要求十分严格,一般对钼溅射靶材的纯度要求含Mo至少达到99.96%。目前工业化生产的钼粉纯度多为含Mo 99.95%。

关于高纯钼粉的报道主要集中在日本和德国[1]。日本东芝株式会社用二氧化钼与卤素反应生成金属卤化物,在550 ℃以下去除Na、K 等碱金属元素,在400 ℃以下V和Th得到分离,350 ℃ 以下除去Fe;再将卤化物加水分解得到三氧化钼,将三氧化钼还原得到纯度为 99.99% 的金属钼粉。德国 H.C.Starck 公司采用运动床以二钼酸铵为前驱体制出粒度为2.3 μm的钼粉,钼粉经压制后烧结再加工得到含钼99.999%的高纯钼粉。目前国内钼粉的纯度水平在3N(99.9%),其中大的钼生产企业钼粉纯度可达到99.96%以上,部分小企业只能达到99.95%左右。谭兴龙等[2]发明了一种高纯钼粉的制备方法。该方法以 MoO2粉为原料,MoO2与 Cl2进行选择性反应,其他元素几乎不参加反应,所以得到的产物杂质含量大大降低,钼粉纯度>99.999%。宋爱谋等[3]通过多次重结晶,获得高纯钼酸铵,然后煅烧得到高纯MoO3,将高纯MoO3采用传统氢还原法和氢等离子还原法均可获得高纯钼粉。但是上述高纯钼粉制备方法从原料制备及工艺上较难工业化批量生产,很难满足市场需求,因此探索工业化高纯钼粉的生产工艺很有必要。本文在现有原料条件下,从钼粉整个还原过程进行研究,找出影响钼粉纯度的关键因素,针对性地进行生产过程、设备改造、工艺优化、混料包装清洁化改造,使钼粉品质不断提升。

1 钼粉生产原料及设备

1.1 原 料

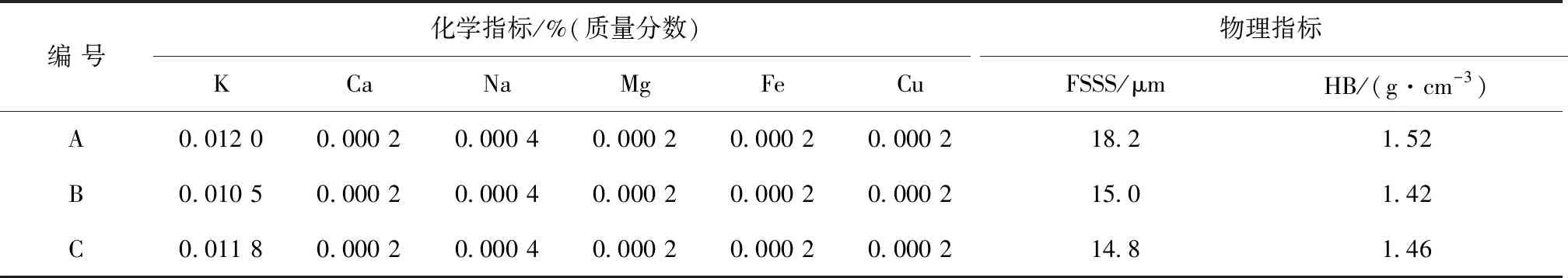

选用金堆城钼业股份有限公司化学分公司ADM生产的高纯MoO3,A、B、C代表3批不同批次ADM生产的高纯MoO3,主要指标见表1。

表1 三氧化钼原料的物理及化学指标

1.2 生产设备

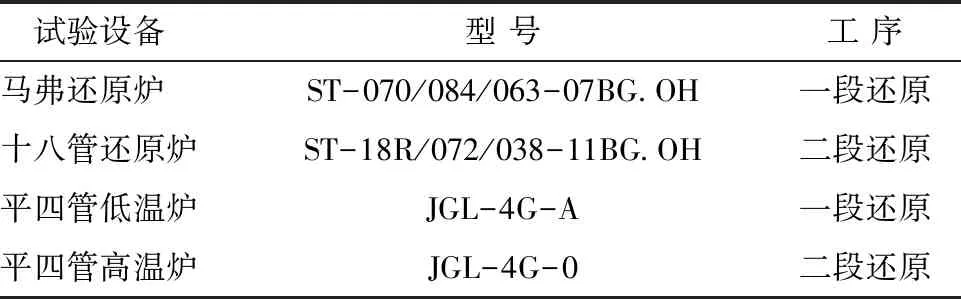

一段还原采用马弗炉、平四管还原炉,二段还原采用十八管、平四管还原炉,具体型号见表2。

表2 试验设备及型号

1.3 检测设备

用ZA3300型原子吸收光谱仪检测Ni、K、Cu元素,ULTIMA②型电耦合等离子体原子发射光谱仪检测Ca、Mg、Fe元素,RQ型电感耦合等离子体质谱仪检测Cr、W杂质元素,GDMS设备检测钼粉纯度。

2 钼粉生产工艺

2.1 钼粉生产工艺

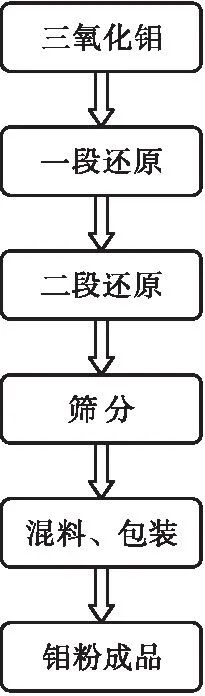

现阶段钼粉采用氢气两段还原,具体的工艺流程见图1。

图1 钼粉生产工艺流程简图

2.2 钼粉化学元素检测分析

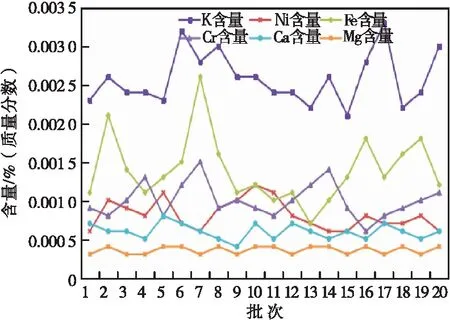

对生产的20批钼粉的28种杂质元素(W、K、Na、Mg、Al、Ca、Si、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、P、As、Se、Cd、Ta、Sn、Sb、Ba、Pb、Bi、Th、U)含量进行检测分析,只有Fe、Ni、K、Cr、Ca、Mg这6种元素波动较大,其它元素基本不变。波动较大的6种元素的检测结果如图2所示。

图2 20批钼粉Fe、Ni、Cr、K、Ca、Mg元素含量

由图2可以看出:Fe元素的含量变化范围为(9~28)×10-6,Ni元素的含量变化范围为(6~13)×10-6,K元素的含量变化范围为(22~34)×10-6,Cr元素的含量变化范围为(8~15)×10-6,Ca元素的含量变化范围为(4~7)×10-6、Mg元素的含量变化范围为(2~4)×10-6。

3 钼粉纯度影响因素分析及控制方法

3.1 Fe、Ni、Cr杂质含量控制方法

为了研究Fe、Ni、Cr杂质含量对钼粉纯度的影响,分别选取钼舟和合金舟生产的8批钼粉进行Fe、Ni、Cr杂质元素检测,结果如图3所示。

图3 合金舟和钼舟生产钼粉Fe、Ni、Cr含量

由图3可以看出:钼舟生产的钼粉Fe、Ni、Cr元素含量都比合金舟的低。钼舟生产Fe含量小于0.001 0%,最低可达到0.000 6%,Ni含量小于0.000 4%,最低可达到0.000 2%,Cr含量小于0.000 7%,最低可达到0.000 4%。分析原因主要有3方面:①原料的Fe、Ni、Cr元素含量较高,导致了钼粉Fe、Ni、Cr元素含量高;②生产过程所用的合金料舟、炉管使用年限较久,出现Fe、Ni元素渗析现象,导致钼粉Fe、Ni元素含量增加。③工艺设置不合理导致物料板结,特别是舟皿底层板结容易粘料,长期的粘料使舟底表面的涂层被破坏,舟底表面Fe、Ni、Cr元素容易渗出,导致后续钼粉Fe、Ni、Cr元素相应增加。而钼舟材质主要是钼镧合金,不存在Fe、Ni、Cr渗出现象。因此为了提高钼粉纯度,在原料杂质含量稳定的情况下, 采用钼舟可降低Fe、Ni、Cr元素杂质含量。

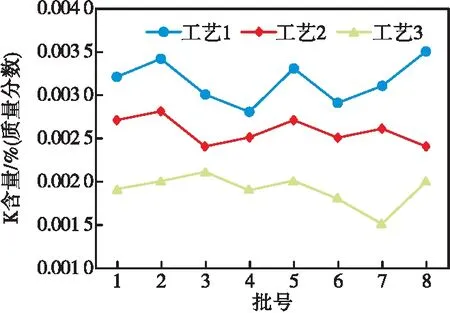

3.2 K含量控制方法

钼粉的生产过程是在氢气的环境中进行的,没有引入K的工序,钼粉中的钾含量不会在生产过程中增加。那么降低钼粉中钾含量的方法主要有两种,即原料降钾和工艺降钾。原料降钾对于工业化批量生产比较困难,因此只能通过工艺降钾。 为了研究还原工艺对钼粉K含量的影响,在一段还原工艺相同的情况下设计3种不同的二段还原工艺,具体工艺参数见表3,生产的钼粉K含量变化如图4所示。

图4 不同二段还原工艺生产钼粉K含量

表3 一、二段还原工艺参数

从表3可以看出:在一段还原工艺相同时,二段还原工艺3的温度较高,氢气流量较大,装舟量小。

由图4可以看出:工艺3生产的钼粉K含量比较低。在二段还原过程中,氢气流量越大,钼粉K含量越低;还原温度越高,钼粉的K含量越低,料层越薄,钼粉的K含量越低。因为氢气能将扩散出的钾及时带走,形成了较大的钾浓度梯度,使钾由固体内部向固体表面扩散,最后由固体表面向气相主体扩散,所以氢气流量越大越有利于还原过程中钾的降低;还原温度升高,一方面有利于钾由固态转为气态,另一方面加速了分子的运动,即加速了气态钾的扩散,所以温度升高有利于物料中钾的扩散转移,容易被氢气气流带走,使钼粉中的K含量降低。因此在生产中要获得K含量较低的钼粉,可选用较高的还原温度;钼粉还原过程中料层厚度越厚,挥发的钾扩散和溢出所受到的阻力越大,不利于钾的挥发,所以料层越薄,越有利于物料中钾的挥发[6]。综上所述,工业生产为了降低钼粉K含量,必须对现有的工艺进行优化。

3.3 钼粉杂质元素Ca、Mg含量控制方法

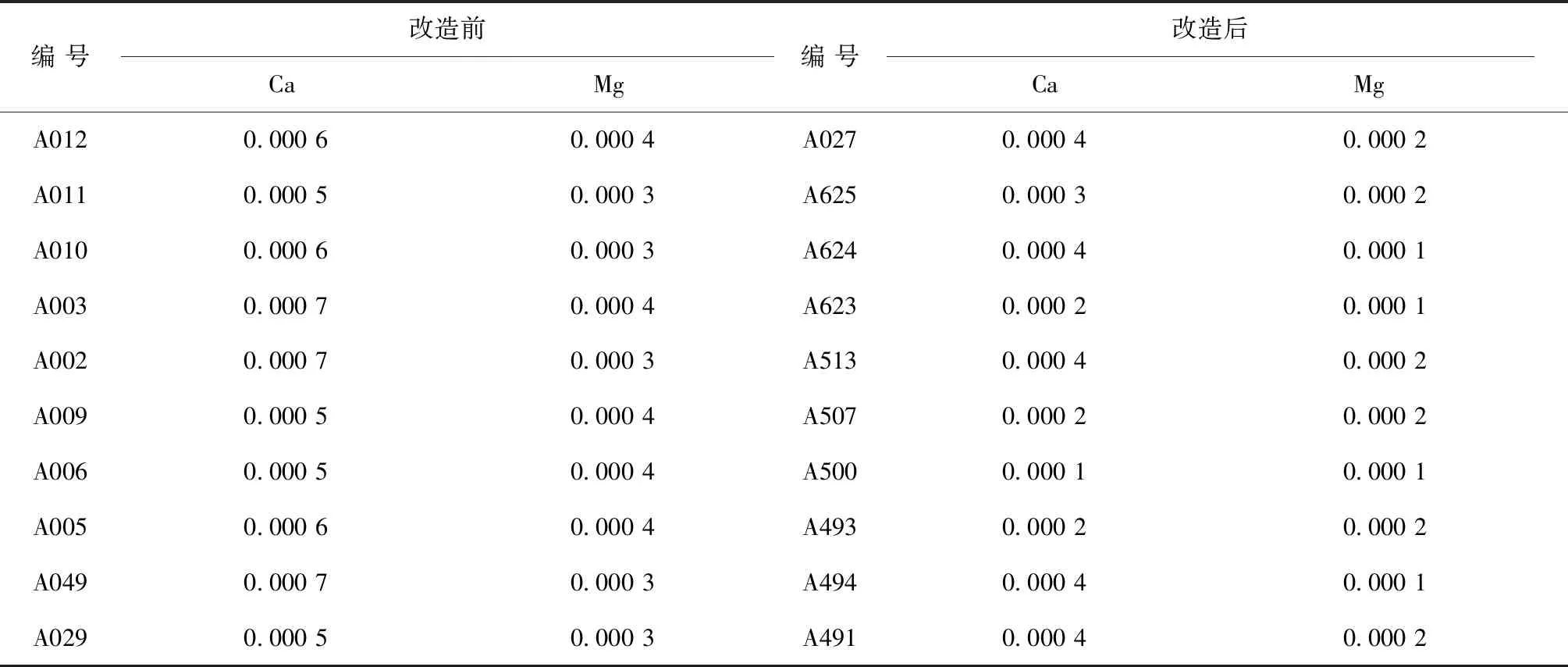

由于钼粉混料包装操作区域为开放式空间,在放料过程中空气中的飞絮及微小漂浮物容易进入物料中,影响产品质量。因此将原钼粉混料包装开放式区域改造为封闭式作业空间,防止空气中飞絮污染产品。通过改善作业环境,混料包装工序清洁化作业,提升钼粉产品品质。表4是清洁化改造前后钼粉的 Ca、Mg元素含量对比。

表4 清洁化改造前后Ca、Mg元素含量对比 %(质量分数)

由表4可以看出:通过清洁化改造的钼粉,Ca元素含量由0.000 7%降到0.000 1%,Mg元素含量由0.000 4%降到0.000 1%,混料包装采用清洁化操作可降低钼粉Ca、Mg杂质元素,提升钼粉纯度。

3.4 高纯钼粉的生产及检测结果

以现有ADM生产的高纯MoO3为原料,生产过程使用钼料舟、优化二段还原工艺、采用清洁化混料包装生产出高纯钼粉,检测结果见表5。

表5 高纯钼粉检测结果 %(质量分数)

由表5可以看出:钼粉K含量不大于0.002 0%,Fe+Ni含量不大于0.001%,钼粉纯度达到99.99%。

4 结 论

(1)影响钼粉纯度的关键因素是Fe、K、Ni、Cr、Ca、Mg杂质元素含量,其它微量杂质元素含量几乎不变。

(2)以现有高纯MoO3为原料,通过选用钼料舟、工艺优化、清洁化混料包装的方式,能够降低钼粉中杂质元素含量,提高钼粉纯度。

(3)生产的高纯钼粉,经检测钼粉K含量不大于0.002%,Fe+Ni含量不大于0.001 0%,钼粉纯度可达到99.99%。