栾川某钼钨矿提高钼回收率试验研究及工业实践

吴玉洁,吴 迪

(1.洛阳栾川钼业集团股份有限公司,河南 洛阳 471500)

(2.广东省科学院资源利用与稀土开发研究所,广东 广州 510650)

0 引 言

钼是一种重要的战略性金属资源,主要用于合金、电子、航天、农业等领域[1-2]。钼在自然界主要以辉钼矿(MoS2)形式存在,其具有层状结构及良好的天然可浮性[3],因此辉钼矿通常采用非极性油作为捕收剂进行浮选,如煤油、柴油等[4]。我国钼资源较为丰富,主要集中在河南、陕西、吉林等地区[5]。

河南栾川三道庄地区具有较为丰富的钼资源,主要以钼、钨共伴生矿形式存在,随着资源的不断开发,原矿Mo品位从2020年的0.126%降至目前的0.072%,钼氧化率增至10%以上,矿石性质愈发复杂,给钼选矿带来极大难度。为提高该钼钨矿中钼的回收率,对该类矿石性质和选矿工艺进行了深入研究,并在现场进行了相关技术改造。

1 原矿性质

原矿中主要金属矿物为黄铜矿、辉钼矿、白钨矿,主要脉石矿物为石榴石、石英,其次为绿泥石、长石、透辉石、方解石等,共有矿物20余种,共伴生的矿物种类复杂。

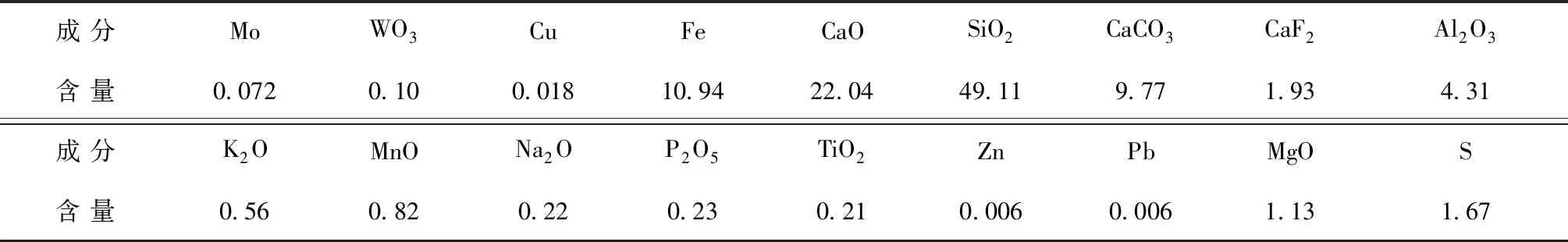

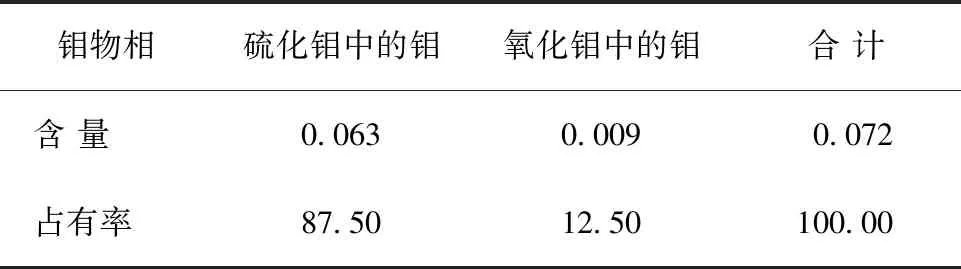

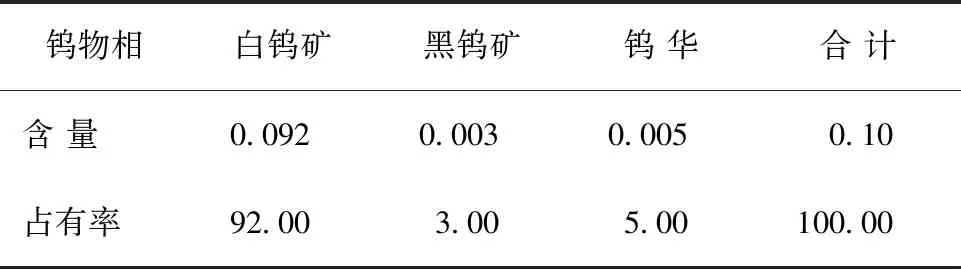

矿石化学多元素分析结果见表1,钼、钨矿物物相结果分析见表2和表3。从表1~3可以看出:原矿中有回收价值的元素主要是钼、铜、钨;原矿中的钼以辉钼矿为主,占总钼的87.50%;原矿中钨主要是白钨矿。

表1 原矿多元素化学分析结果 %

表2 原矿钼物相分析结果 %

表3 原矿钨物相分析结果 %

2 钼浮选试验

在矿石性质分析基础上进行了一系列钼浮选试验研究。钼粗选试验给矿为钼原矿,钼精选试验给矿为钼粗精矿。

2.1 钼粗选试验

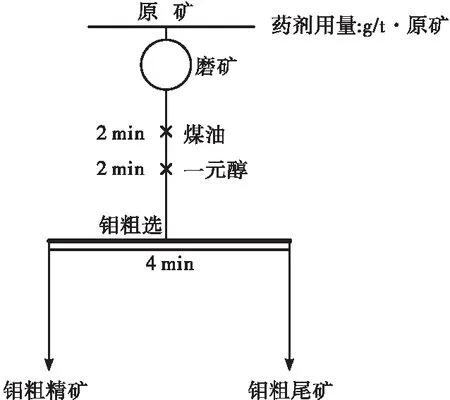

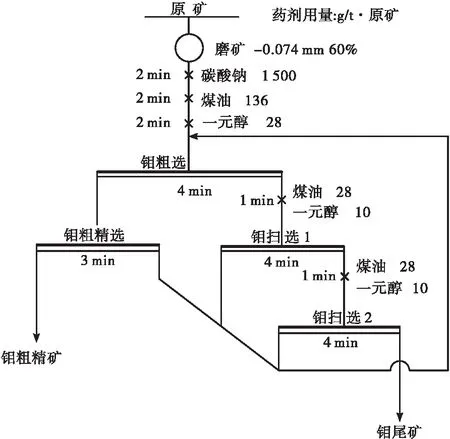

钼粗选试验,捕收剂采用煤油,起泡剂为一元醇。试验流程见图1。

图1 钼粗选流程图

2.1.1 磨矿细度试验

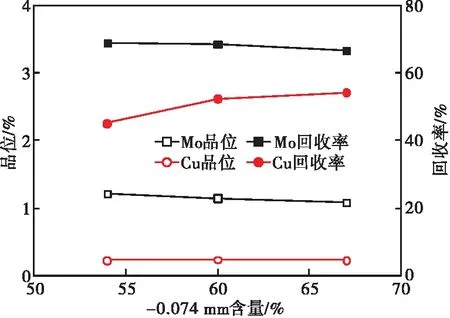

磨矿细度对矿物的解离至关重要,进行不同磨矿细度的条件试验。磨矿细度为变量,煤油用量为136 g/t,一元醇用量为28 g/t。试验结果见图2。

图2 磨矿细度试验结果

由图2可见:随着磨矿细度增加,Mo回收率逐渐降低,Cu回收率逐渐升高。综合考虑,磨矿细度为-0.074 mm 60%较为适宜。

2.1.2 碳酸钠用量试验

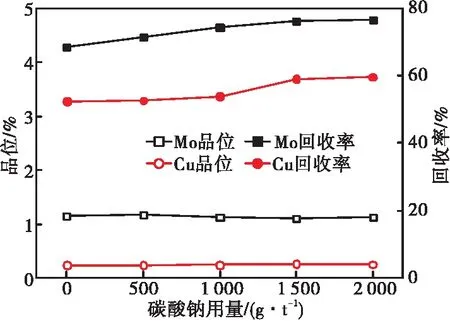

碳酸钠是一种常用调整剂,能够起到调节pH、分散矿浆、降低水体硬度的效果。研究[6]表明辉钼矿在选矿过程中易受高硬度水质影响,导致辉钼矿表面污染,可浮性降低。采用碳酸钠作为调整剂,磨矿细度-0.074 mm 60%,碳酸钠用量为变量,煤油用量为136 g/t,一元醇用量28 g/t。试验流程见图1,试验结果见图3。

图3 碳酸钠用量试验结果

由图3可见:碳酸钠有利于Mo、Cu回收率的提高,随着碳酸钠用量增加,Mo、Cu回收率逐渐提高,碳酸钠用量选取1 500 g/t为宜。

2.1.3 煤油用量试验

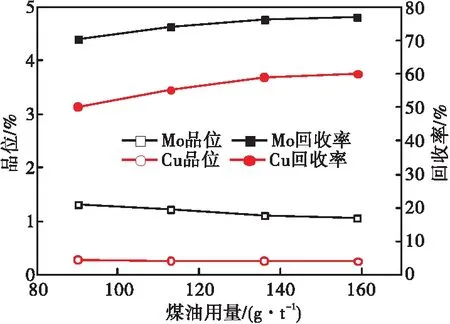

磨矿细度-0.074 mm 60%,碳酸钠用量1 500 g/t,煤油用量为变量,一元醇用量28 g/t。试验流程见图1,试验结果见图4。

图4 煤油用量试验结果

由图4可见:随着煤油用量增加,Mo、Cu回收率均有一定程度提高。综合考虑,粗选煤油用量选取136 g/t较为适宜。

2.1.4 钼粗选闭路试验

根据上述最佳试验条件,进行钼粗选闭路试验,试验流程见图5,试验结果见表4。

图5 钼粗选闭路试验流程图

表4 钼粗选闭路试验结果 %

由表4可见:钼粗选闭路获得了含Mo 7.57%、Cu 1.39%、全钼回收率80.75%、Cu回收率59.64%的钼粗精矿,其中硫化钼中Mo的回收率为92.08%。

2.2 钼精选试验

现场钼精选采用多段再磨,抑制剂为氰化钠。小型试验采用一段再磨简化工艺流程,抑制剂用硫化钠替代氰化钠,以降低环境污染。

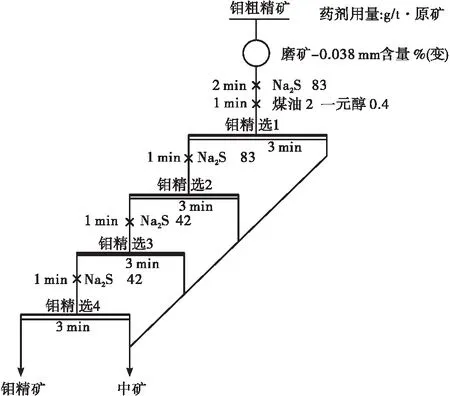

2.2.1 再磨细度试验

再磨有利于辉钼矿与脉石的解离,对钼精矿品位的提高起着至关重要的作用,再磨细度试验流程见图6,试验结果见图7。

图6 再磨细度试验流程图

图7 再磨细度试验结果

由图7可见:随着再磨细度的增加,钼精矿Mo品位逐渐提高,Cu品位逐渐降低,Mo回收率也逐渐降低。由于钼精矿Mo品位要求在50%以上,综合考虑,再磨细度为-0.038 mm 88%较为适宜。

2.2.2 硫化钠用量试验

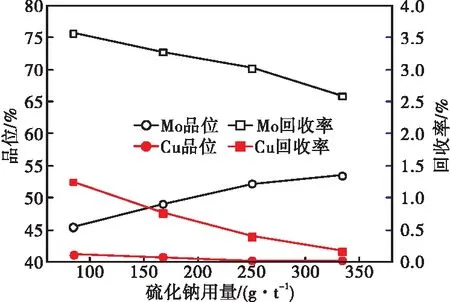

硫化钠相比氰化物具有低毒特性,能够实现铜的良好抑制。再磨磨矿细度为-0.038 mm占88%,进行硫化钠用量试验,精选1~4用量按1∶1∶0.5∶0.5比例添加,试验流程见图6,试验结果见图8。

图8 精选硫化钠用量试验结果

由图8可见:随着硫化钠总用量增加,钼精矿Mo品位逐渐提高,Cu品位逐渐降低,Mo回收率也逐渐降低。综合考虑,硫化钠用量选取250 g/t较为适宜。

2.2.3 钼精选闭路试验

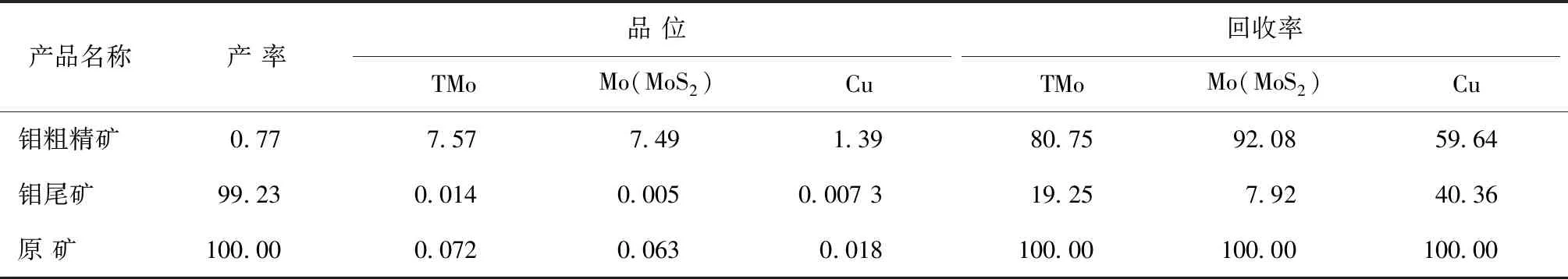

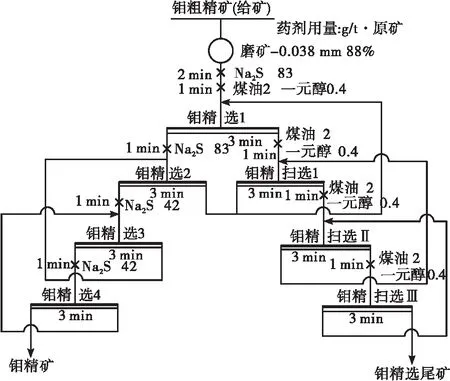

根据上述最佳试验条件,进行钼精选闭路试验,试验流程见图9,试验结果见表5。

图9 钼精选闭路试验流程图

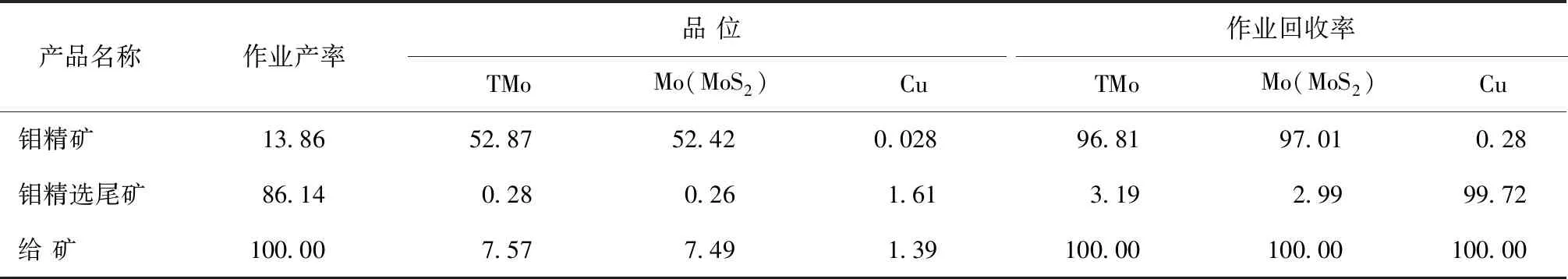

表5 钼精选闭路试验试验结果 %

由表5可见:钼精选闭路试验获得了含Mo 52.87%、Cu 0.028%、全钼回收率96.81%的钼精矿,其中硫化钼中Mo的回收率为97.01%。

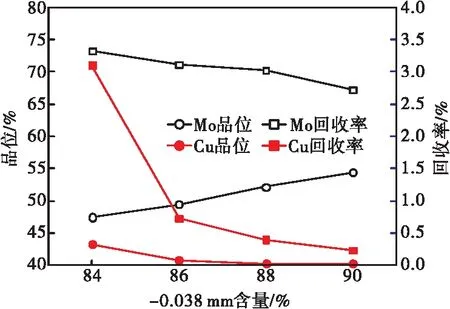

2.3 钼浮选全流程试验

对钼粗选和钼精选试验指标进行汇总,钼浮选全流程试验流程见图10,试验结果见表6。

图10 钼全浮选闭路试验流程图

表6 钼全浮选闭路试验试验结果 %

由表6可见:钼浮选全流程试验获得了含Mo 52.87%、Cu 0.028%、Mo回收率78.18%、硫化钼中Mo的回收率89.33%的钼精矿。

3 工业应用

3.1 钼浮选给矿粒度优化

根据小型试验研究结果,原矿磨矿细度在-0.074 mm含量60%左右较为适宜。现场通过调整磨机充填率、磨机功率、处理量等参数,提高磨矿细度和中间粒级含量。

2023年4月磨浮车间停机检修测定充填率42%,6月之后将钢球充填率降至39%左右;浮选给矿中-0.074 mm含量也较之前57%左右提升至59%左右。浮选给矿粒度优化前后技术参数对比结果见表7。

表7 浮选给矿粒度优化前后技术参数对比结果

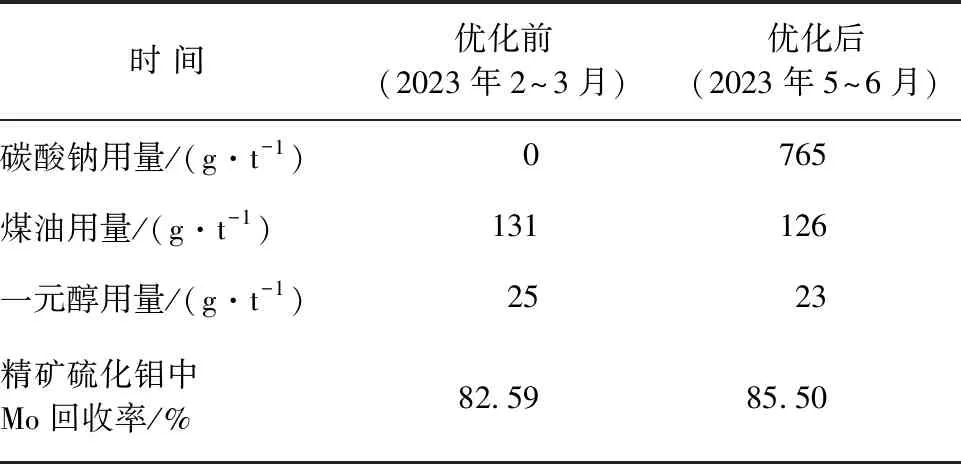

3.2 钼粗选药剂制度优化

根据小型试验研究结果,钼粗选添加碳酸钠作为调整剂,有利于提高Mo、Cu回收率。现场对钼粗选药剂制度进行优化,在其他药剂用量基本不变的情况下,添加碳酸钠前后硫化钼中Mo回收率情况见表8。由表8可知,在煤油和一元醇用量变化不大的情况下,现场通过添加碳酸钠,使得精矿中硫化钼中Mo的回收率最终提高了2.91%。

表8 添加碳酸钠前后现场硫化钼中Mo回收情况

4 结 论

(1)随着栾川三道庄地区资源的不断开发利用,原矿中Mo品位显著降低,钼氧化率达到10%以上,导致钼选矿指标不佳。

(2)小型试验对Mo品位0.072%,氧化率12.50%的原矿,获得了含Mo 52.87%、Cu 0.028%、全钼回收率为78.18%、硫化钼中的Mo回收率为89.33%的钼精矿。

(3)工业实践通过调整磨机充填率、磨机功率、处理量等参数,提高磨矿细度和中间粒级含量,实现了钼浮选给矿粒度优化,并在钼粗选添加碳酸钠作为调整剂,硫化钼中Mo的回收率从此前82.59%提高至85.50%。