红土岭黄金尾矿工艺矿物学特征及制砖试验研究

高晓杰,马 骁,张恒博

(1.河南省地质研究院,河南 郑州 450016)

(2.自然资源部中原城市群多要素城市地质大数据工程技术创新中心,河南 郑州 450016)

(3.河南省有色金属地质矿产局第一地质大队,河南 郑州 450016)

0 引 言

黄金尾矿是金矿石选冶中提取有用目标组分后排出的废渣[1]。由于金矿采冶行业的发展,出现了大量堆存这些废渣大型黄金尾矿库[1-2]。据统计,中国黄金尾矿累计堆排量已达12.98 亿t。黄金尾矿库的扩大不仅带来严重的地质环境问题,还对周边居民的生命财产安全造成了极大的安全隐患[3-6]。

从尾矿中综合回收有价成分是对矿产采冶工艺不足的重要补充,但仅适用于部分尾矿[3],大宗尾矿更适宜用作建筑原料,用作建筑原料时要看尾矿的成分和粒度[3-4]。从化学成分上看,黄金尾矿主要含有SiO2;从矿物组成上看,主要为石英、长石、云母和残余金属矿物等[7-8],随着金矿采冶技术的成熟,尾矿中有价成分含量少,综合回收经济技术价值低且无法大规模实施[9-10]。大部分金尾矿含有80%以上的硅铝氧化物等成分,其组成与许多工业建筑材料相似,可用于制砖或做建筑原料[11-13]。国内外有许多以黄金尾矿为原料制砖的实例[12-14],大多是尾矿加入膨润土和水泥等配料按照一定的生产工艺制砖。

本文在研究红土岭黄金尾矿工艺矿物学特征基础上,以尾矿为原料,探索其作为建材利用的可能性。根据国家和行业相关规范,分别开展了烧结砖和免蒸免烧砖制备试验,探索尾矿制砖工艺方法和适宜条件,为该金尾矿综合利用提供参考。

1 工艺矿物学特征

1.1 化学成分

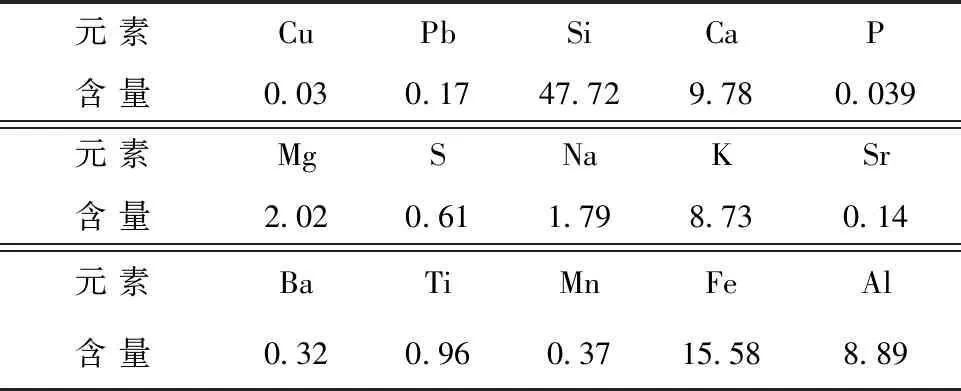

对红土岭黄金尾矿样品进行多化学元素分析,结果见表1。

表1 尾矿样品化学多元素分析结果 %

由表1可知:该尾矿具有典型硅铝酸盐特征,属于多金属硅铝酸盐,主要金属元素均未达到工业品位,不适宜提取有用金属组分。

1.2 矿物组成

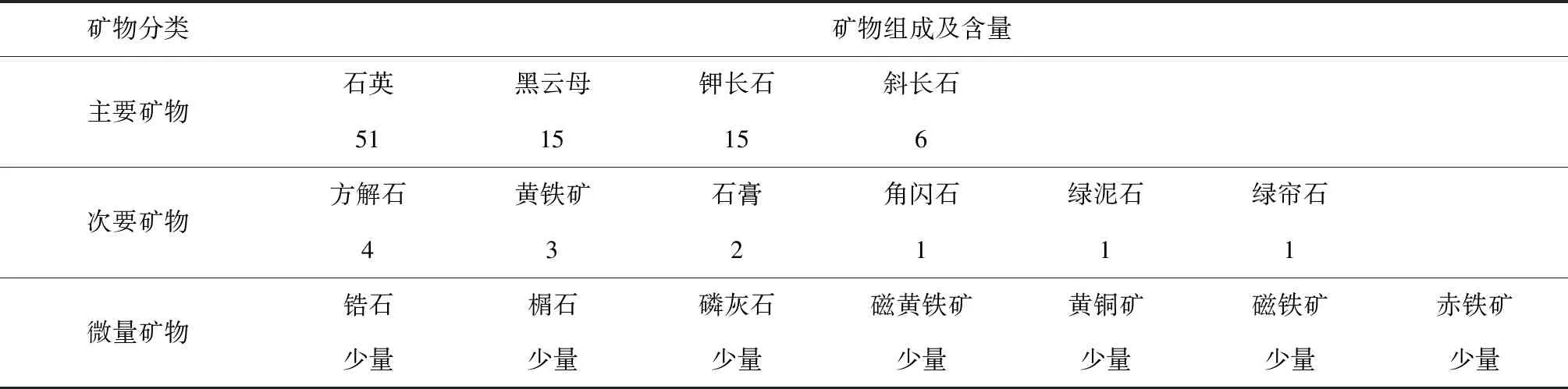

对红土岭黄金尾矿样品进行XRD分析,结果见表2。

表2 尾矿矿物成分及含量 %

由表2可知:该尾矿主要组分为石英、黑云母、钾长石和斜长石,这些长英质矿物含量超过87%。一般来说,在热动力条件变化的一定范围内,长英质矿物更能保持稳定,抗风化性能强,尤其是石英[15],这使得其作为建材利用成为可能。

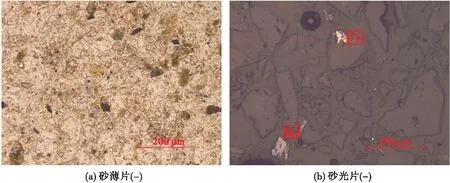

对尾矿进行砂薄片和砂光片鉴定,结果见图1。从图1可以看出:尾矿中黄铁矿、磁铁矿等金属矿物以微细粒嵌布于脉石矿物中,难以提取利用。

图1 样品镜下照片

1.3 粒度分布

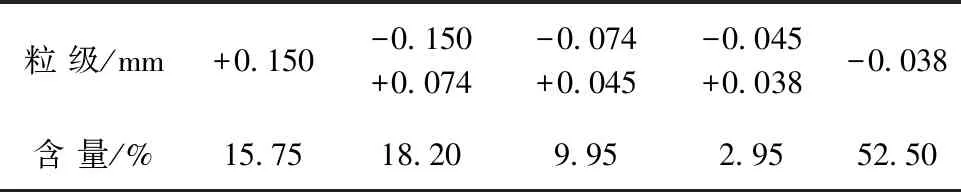

对尾矿样品进行筛析,结果见表3。

表3 尾矿样品筛析结果

由表3可知:尾矿粒度较细,主要集中在-0.038 mm,含量超过50%。粒度是砖体质量保证的基础,合理的颗粒级配也是砖体能够直接压制成型的主要指标之一。颗粒越细,塑性越强,成型性能越好。由此可知,红土岭尾矿是制砖的优良原料。

2 制砖试验流程和检测标准

2.1 烧结砖制备

烧结砖制备工艺流程为:将尾矿与膨润土按照一定配比干混10 min,然后加一定量水湿混10 min,陈化后,以一定的压力压制成型,在电热恒温干燥箱中以90 ℃干燥一定时间后,送箱式电阻炉,以一定的升温速率升至烧成温度,并保温一定时间,最后自然冷却至室温(见图2)。按照《砌墙砖试验方法》(GB/T 2542-2012)检验烧结砖吸水率、抗压强度、密度等[16]。烧结砖综合性能指标按照《烧结普通砖》(GB/T5101-2017)[17]中的要求测试。

图2 烧结砖制备工艺流程图

2.2 免蒸免烧砖制备

免蒸免烧砖制备工艺流程为:将尾矿与水泥按照一定配比干混10 min,然后加一定量的水湿混10 min,液压机以一定的压力压制成型,进行常温常压养护,养护时间为7、14、28 d(见图3)。按照《砌墙砖试验方法》(GB/T 2542-2012)对制品进行抗压强度测试[16]。

图3 免蒸免烧砖制备工艺流程图

3 试验结果及讨论

3.1 烧结砖制备试验

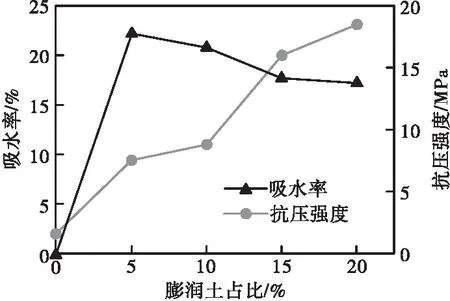

3.1.1 膨润土添加量

通过调节膨润土添加量改变尾矿与膨润土成分配比制备烧结砖。试样采用水分为7%(质量分数)的尾矿,成型压力10 MPa,砖坯90 ℃下干燥12 h,之后以10 ℃/min的升温速率升至烧成温度850 ℃,保温2 h。自然冷却后通过测试吸水率与7 d抗压强度,分析尾矿与膨润土配比对烧结砖性能的影响。试验结果见图4。

图4 膨润土占比对烧结砖性能的影响

由图4可知:随着膨润土占比的增加(尾矿占比的减少),砖样吸水率逐渐下降,抗压强度升高。当尾矿占比为100%,即不添加膨润土时,制备的砖样有深裂纹,且极易破碎;当尾矿占比为95%时,棱角有轻微剥落;当尾矿占比小于等于90%时,烧结砖规则完整。对于本试样,当膨润土占比达到15%时,抗压强度达到>15 MPa,达到烧结普通砖MU15级别。因此,确定膨润土占比为15%。

3.1.2 成型水分

通过改变成型水分制备烧结砖。具体为:试样膨润土占比取15%,成型压力10 MPa,砖坯90 ℃下干燥12 h,然后以10 ℃/min的升温速率升至烧成温度850 ℃,保温2 h。自然冷却后通过测试吸水率与7 d抗压强度,分析成型水分对烧结砖性能的影响。试验结果见图5。

图5 成型水分对烧结砖性能的影响

由图5可知:随着成型水分的增加,各试样吸水率呈缓慢下降趋势,抗压强度逐渐升高。当各试样成型水分超过7%时,抗压强度>15 MPa,达到MU15级别。因此,成型水分取7%。

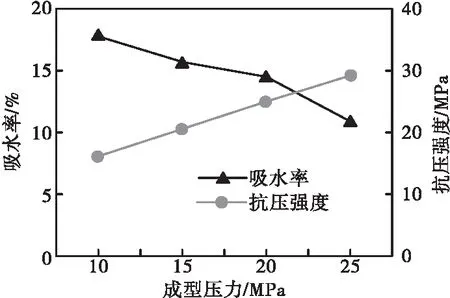

3.1.3 成型压力

通过改变成型压力制备烧结砖。具体为:试样膨润土占比取15%,成型水分7%,砖坯90 ℃下干燥12 h,以10 ℃/min的升温速率升至烧成温度850 ℃,保温2 h。自然冷却后通过测试吸水率与7 d抗压强度,分析研究成型压力对烧结砖性能的影响。试验结果见图6。

图6 成型压力对烧结砖性能的影响

由图6可知:随着成型压力的增高,所制备砖样吸水率逐渐降低,抗压强度逐渐升高。当成型压力升高到15 MPa以上时,抗压强度有一跃升,试样抗压强度>20 MPa,达到MU20级别。后续通过烧结成型会继续增加试块的强度,此时增加成型圧力来提高抗压强度意义不大,因此成型压力取15 MPa。

3.1.4 升温速率

通过改变升温速率制备烧结砖。具体为:试样膨润土占比取15%,成型水分7%,成型压力15 MPa,砖坯90 ℃下干燥12 h,以不同升温速率从室温升至850 ℃,保温2 h。自然冷却后通过测试吸水率与7 d抗压强度,分析升温速率对烧结砖性能的影响。试验结果见图7。

图7 升温速率对烧结砖性能的影响

由图7可知:随着升温速率的提升,吸水率始终<18%,无明显规律,当升温速率为10 ℃/min时,抗压强度>20 MPa。为了提高生产效率,节约时间,选取升温速率为10 ℃/min。

3.1.5 烧成终温

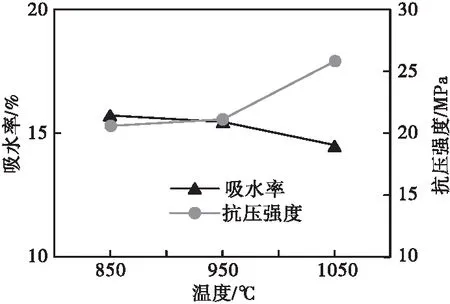

通过控制烧成终温制备烧结砖。具体为:试样膨润土占比取15%,成型水分7%,成型压力15 MPa,升温速率为10 ℃/min,砖坯90 ℃下干燥12 h,以选定升温速率从室温升至试验温度并保温2 h。自然冷却后通过测试吸水率与7 d抗压强度,分析烧成终温对烧结砖性能的影响。试验结果见图8。

图8 烧成终温对烧结砖性能的影响

由图8可知:随着烧成终温的升高,吸水率缓慢下降,抗压强度增高。当烧成终温为1 050 ℃时,抗压强度在25 MPa以上,因此,烧成终温选取1 050 ℃。

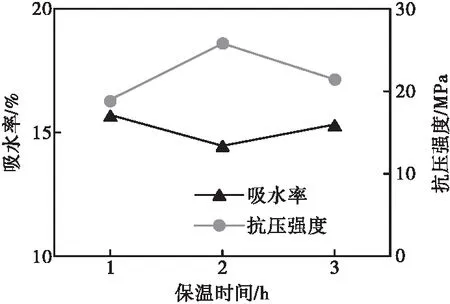

3.1.6 保温时间

通过控制保温时间制备烧结砖。具体为:试样膨润土占比取15%,成型水分7%,成型压力15 MPa,升温速率为10 ℃/min,烧成温度取1 050 ℃、砖坯90 ℃下干燥12 h,保温不同时间。自然冷却后通过测试吸水率与7 d抗压强度,分析保温时间对烧结砖性能的影响。试验结果见图9。

图9 保温时间对烧结砖性能的影响

由图9可知:随着保温时间的延长,在保温时间为2 h时吸水率最低,抗压强度最高,延长保温时间并不利于烧结砖的质量提高。为提高效率,节约时间,在达到产品质量的基础上,应尽量缩短保温时间,因此选取保温时间为2 h。

3.1.7 最佳条件试验

红土岭黄金尾矿制备烧结砖的最佳试验条件为:膨润土占比15%,成型水分7%,成型压力15 MPa,升温速率为10 ℃/min,烧成终温1 050 ℃,保温时间为2 h。以最佳试验条件制成烧结砖的各项指标为:抗压强度25.8 MPa,吸水率14.45%,体积密度1.86 g/cm3,抗压强度至少达到MU25,严重风化地区级别。

3.2 免蒸免烧砖制备试验结果及分析

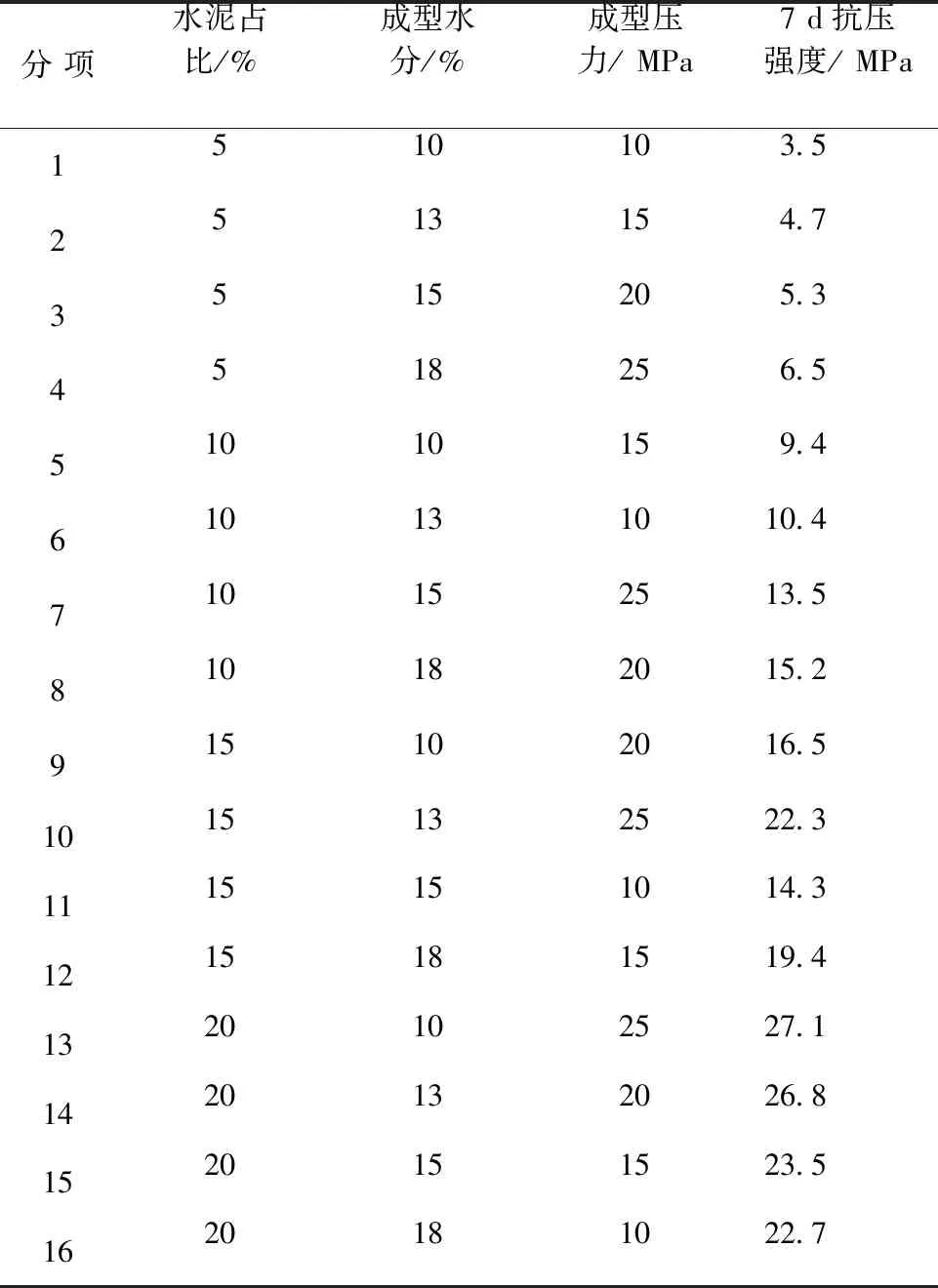

影响免蒸免烧砖的抗压强度的因素有3个,分别为水泥占比、成型水分以及成型压力,试验参数设置为水泥占比5%、10%、15%、20%;成型水分10%、13%、15%、18%;成型压力10、15、20、25 MPa。各个影响因素均设置4个参数,即采用L16(43)正交表,正交试验及结果见表4。

表4 试样正交试验结果

由表4可知:随着水泥占比的升高,总体抗压水平也随之升高,水泥占比为5%、10%、15%、20%,对应平均抗压强度为5、12.13、18.13、25.03 MPa;成型压力越大,试样抗压强度越高,但是其抗压强度增长速率逐渐减慢。成型水分为13%时,试样抗压强度达到最大,随后减小。

为考察试验结果最佳的因素和因素水平组合及检验主体间效应,以7 d抗压强度为结果变量和因变量,对正交试验结果进行极差和方差分析[18-19],分析结果见表5和表6。

表5 极差分析结果

表6 方差分析结果

由表5可知:对试验影响最显著的因素为水泥占比。推荐试验组合条件为:成型压力25.0 MPa,成型水分13.0%,水泥占比20.0%。由表6可知:水泥占比的偏差平方和最大,是7 d抗压强度最重要影响因素,成型压力次之。而F检验显示水泥占比F远大于临界值,成型压力F也大于临界值。说明在置信度内,水泥占比(显著性远小于0.05)与7 d抗压强度非常显著,成型压力(显著性小于0.05)为显著,成型水分(显著性大于0.05)无显著影响。综合来看,方差分析与极差分析结果一致,各因素对试样7 d抗压强度的影响程度依次是水泥占比>成型压力>成型水分。

4 结 论

(1)红土岭黄金尾矿为多金属硅铝酸盐尾矿,主要矿物成分有石英、斜长石和黑云母,次要矿物为钾长石、方解石、黄铁矿等,该尾矿成分及粒度适宜制砖。

(2)制备烧结砖最佳条件为:膨润土占比15%,成型水分7%,成型压力15 MPa,升温速率为10 ℃/min,烧成终温1 050 ℃,保温时间为2 h。由此条件制备的烧结砖抗压强度至少达到MU25,严重风化地区级别。

(3)制备免蒸免烧砖最佳条件为:成型压力25.0 MPa、成型水分13.0%、水泥占比20.0%。各因素对试样7 d抗压强度的影响程度依次是水泥占比>成型压力>成型水分。