结合GA-BP与集成学习的钻削过程刀具状态实时监测

马晶, 白峥言, 刘献礼, 刘强,2, 贾儒鸿, 周强

(1. 哈尔滨理工大学 先进制造智能化技术教育部重点实验室,哈尔滨 150080;2. 哈尔滨理工大学 电气工程博士后流动站,哈尔滨 150080;3. 哈尔滨理工大学 仪器科学与技术博士后流动站,哈尔滨 150080)

钻头在钻削过程中出现的磨损、破损会直接影响工件的加工精度、表面质量及整个制造装备系统的加工效率和切削稳定性[1]。因为钻削加工多是封闭或者半封闭加工,人员难以直接判断刀具磨损情况[2]。而通过经验判断钻头的磨损情况时,就可能会出现钻头未完全发挥切削功能而被提前更换或者钻头严重磨损甚至破损时才进行更换[3],甚至是在刀具出现打刀等特殊情况导致刀具提前破损却仍没有更换的情况。因此,就需要开发出能够实时监测刀具加工状态,及时判断刀具磨损和破损情况并实现预警,提醒工人更换刀具的监测平台。

针对状态监测预警方面,国内外众多学者都对此进行了研究。穆殿方等[4]使用堆叠稀疏自编码网络结合多信号融合技术实现对铣刀磨损状态的识别。张学忱等[5]分析了刀具磨损状态对声发射信号RMS值的影响。Wang等[6]基于关联向量机建立了铣削过程刀具磨损状态检测系统。Yu等[7]进行了刀具磨损状态监测和刀具寿命预测的相关研究。郝碧君等[8]基于小波包分析实现了钻削刀具的状态识别。樊红卫等[9]基于LabVIEW实现了旋转机械转子系统的故障诊断及预警。杨一晴等[10]基于LabVIEW设计了煤矿旋转机械故障在线诊断及预警系统。刘子安等[11]采用Dropout优化的深度信念网络作为模型实现了刀具磨损预测。上述研究多是针对监测诊断过程建立模型进行研究或者设计大型机械的故障诊断预警,针对机械加工,尤其是针对钻削过程的刀具磨损状态监测和实现预警功能的平台搭建成果较少,缺少能够直接应用在工厂车间的刀具磨损监测平台。本文基于LabVIEW和GA-BP-Adaboost强分类器模型搭建了一种针对钻削加工过程的实时监测和预警平台,该平台根据采集到的实时数据,经过信号处理和信号的特征提取,对数据进行时域和频域以及时频域分析,能够实时监测钻头在加工过程中的磨损状态并根据其情况进行预警。可以较好地应用在工厂车间,对工人及时更换钻头起到指导作用。

1 钻头磨损概述

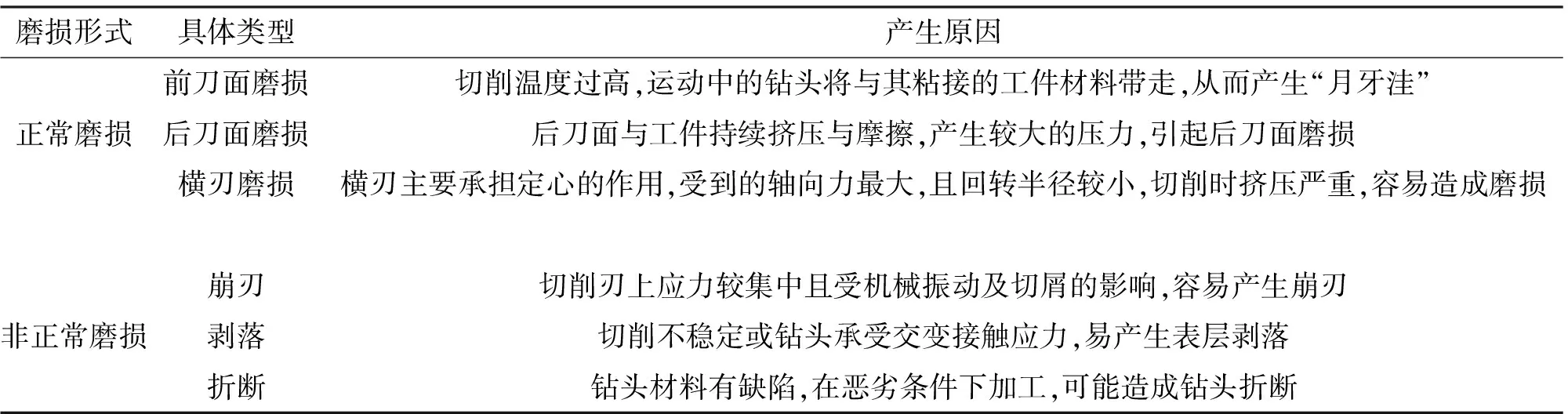

钻头在加工过程中会产生磨损,主要磨损形式如表1所示[12]。

表1 钻头的主要磨损形式Tab.1 Wear form of a drill bit

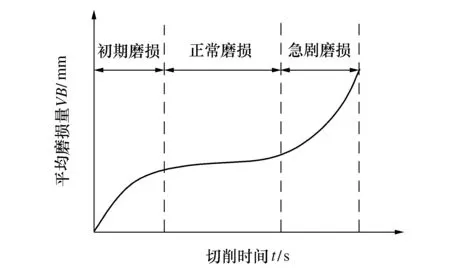

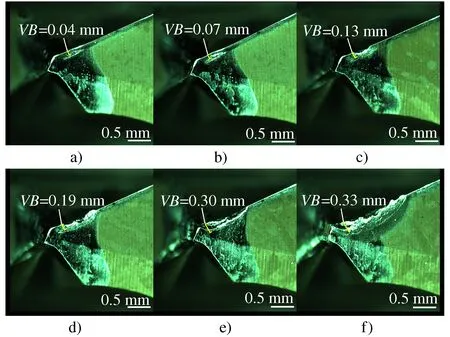

其中,后刀面的磨损程度对加工过程中的加工质量等影响较大,同时后刀面的磨损相较于其他磨损类型更易于观察和测量。因此,可以选择后刀面的平均磨损量VB作为衡量钻头磨损程度的标准[13]。钻头磨损程度如图1所示。

图1 钻头磨损程度Fig.1 Wear degree of drill bit

由图1可知,钻头磨损程度分为初期磨损、正常磨损和急剧磨损3个阶段。通常,当钻头磨损程度接近急剧磨损前,就需要酌情更换钻头。

2 钻削过程刀具磨损状态监测平台的建立

为实现对钻削加工过程中刀具磨损情况的监测,需要建立钻削过程刀具磨损状态监测平台。本文基于美国国家仪器(NI)公司开发的LabVIEW软件进行平台的建立,LabVIEW软件开发环境不同于其他计算机语言使用文本语言产生代码,而是通过图形化语言(G语言)编写程序,程序的可视化效果较好,编程效率较高。

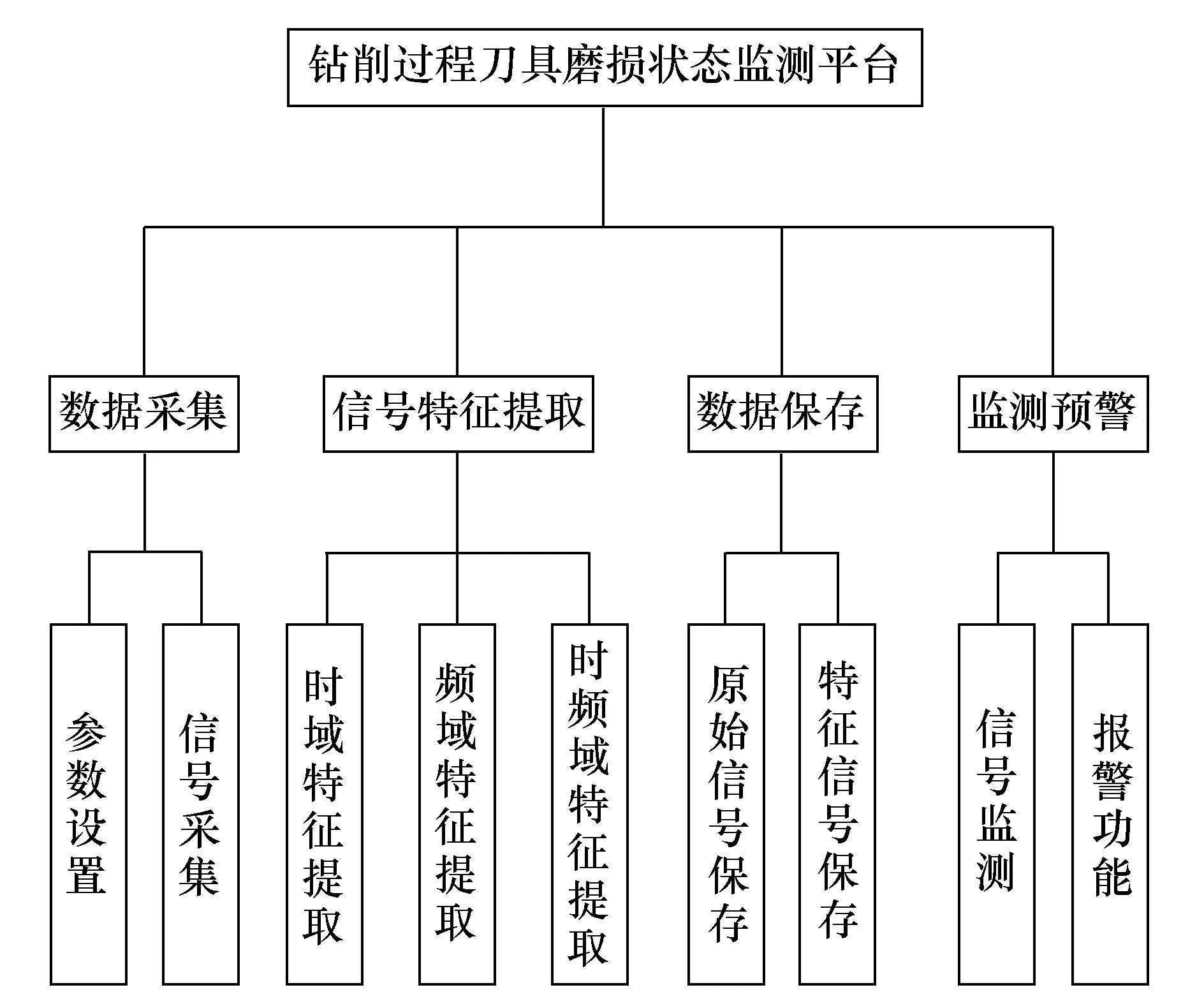

为了建立实用可靠的钻削过程刀具磨损状态监测平台,在设计开发过程中需要同时考虑数据采集、信号特征提取、数据保存和实时监测预警功能。平台的整体框架如图2所示。

图2 平台整体框架Fig.2 Framework of the platform

2.1 数据采集模块

该刀具磨损状态监测平台基于LabVIEW设计开发,借助LabVIEW自带的DAQmx函数,创建采集通道,设置好物理通道和采样频率后启动采集。在前面板实时显示硬件采集到的未经处理的时域信号。并将数据元素加入队列,为下一步进行信号的时域、频域以及时频域特征提取做准备。

2.2 特征提取模块

平台的信号特征提取主要包括:时域特征提取、频域特征提取和时频域特征提取。

1) 时域特征提取

时域特征主要选择均值、均方根和方差3种。其中,均值即平均数,能够反映采集到的数据的集中趋势,其数学计算方法为

(1)

式中:N为采集信号个数;xi为信号幅值。

均方根值能够指示信号发送功率的能力,反映了信号的强度,其计算方法为

(2)

标准差能够反映信号的离散和波动程度,其计算方法为

(3)

2) 频域特征提取主要是通过快速傅里叶变换(FFT)把时域信号变换为频域信号,能够显示出信号在不同频率下对应的幅值大小,借此表现出信号与频率的关系,通过频率来分析信号特征的一种方法。借助LabVIEW软件专门用来计算并显示快速傅里叶变换幅度频谱的函数,大大减轻了计算工作。

3) 时频域特征提取

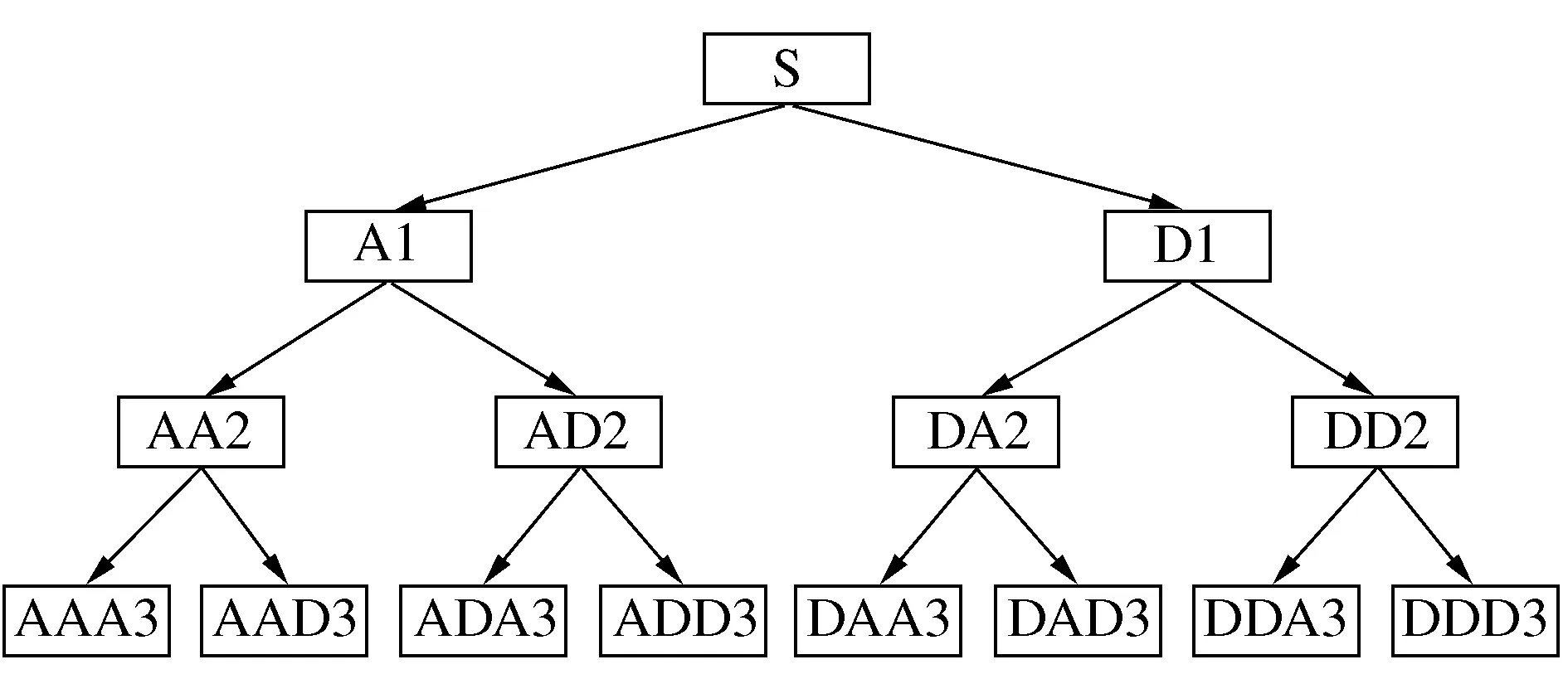

常用的时域和频域的特征提取方法不能完整地反映采集信号的所有信息,因此还需要引入时频域特征提取来更好地反映信号内含的信息。本文采用小波包分析方法提取信号的时频域特征。将信号在多个频带内进行正交分解和重构,再对重构信号进行能量特征的提取。相对于小波分析,小波包分析不仅可以对信号的低频部分进行分解,还能够分解信号的高频部分,因此能够更好地对信号的低、高频部分进行局部分析。

小波包分析首先要对信号进行分解,将信号分解为低频段和高频段部分,三层分解结构如图3所示。

图3 小波包分解结构Fig.3 Wavelet packet decomposition structure

分解过程中,信号中的低频部分分解为尺度函数φ(t),高频部分分解为小波函数ψ(t)。二者的二尺度方程为:

(4)

式中:k为平移变量;hk为低通滤波器;gk为高通滤波器。

将φ(t)表示为μ0(t),ψ(t)表示为μ1(t),则式(4)可改写为:

(5)

式中μ为小波包。

对分解后的信号进行重构,重构信号定义为Sij。则小波包分解能量Eij为

(6)

式中:ij为第i层第j个频带;ldp为对应频带的离散点;x为重构信号的离散幅值。

由式(6)可以看出,小波包能量即为小波包分解重构后离散信号幅值的平方和。

通过使用LabVIEW软件中的高级信号处理工具包内置的小波包分析函数,可直接对采集到的信号进行小波包分解与重构,之后可通过计算重构信号幅值平方和的方式得出实时信号的小波包能量特征。

2.3 数据保存模快

数据保存模块可以将上述数据采集模块和信号特征提取模块获得的数据通过“写入带分隔符电子表格”控件分别保存在两个xls文件中,为后续的机器学习工作提供训练集和测试集。

2.4 预警功能模块

本平台的预警功能选用GA-BP-Adaboost强分类器实现,代码运行速度快,非常适合实时监测的情况需要。

基于MATLAB建立状态识别模型,设置好训练集的输入和输出,进行训练使其误差达到要求后保存模型。LabVIEW中拥有可以调用MATLAB程序的MATLAB Script节点,在节点中编写MATLAB程序以实现对模型的调用。将实时采集到的数据经过本文LabVIEW特征提取模块提取特征后输入MATLAB Script节点中的模型,得到刀具磨损程度的输出,实现刀具磨损程度的识别预警。

2.5 平台可视化效果

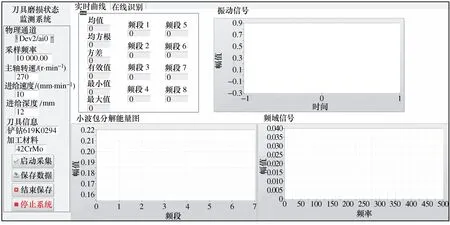

将上述多种模块结合,构成了完整的刀具磨损状态监测平台。平台的前面板可视化效果如图4所示。

图4 平台前面板可视化效果Fig.4 Visual effect of the front panel of the platform

3 监测预警模型

3.1 BP神经网络概述

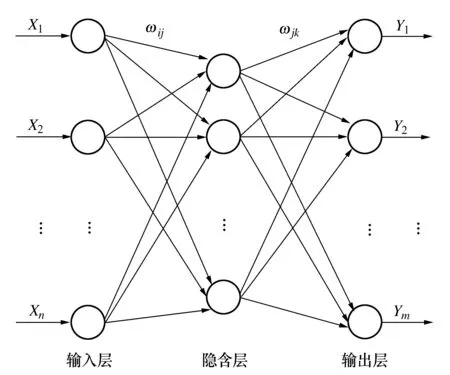

BP神经网络是在误差反向传播算法的基础上构建的多层前馈神经网络。BP神经网络结构简单,并且其拥有强大的非线性映射能力和自学习能力[14]。其中,三层BP神经网络由于结构简单、运行速度快,被广泛应用于样本的模式识别中。本文将多个监测信号的特征输入,经过训练后的输出为刀具的磨损程度,实现刀具磨损状态的识别与预警。三层BP神经网络结构如图5所示。

图5 BP神经网络结构Fig.5 Structure of BP neural network

图4中:Xn、Ym分别为BP神经网络的输入和输出,ωij和ωjk为BP神经网络权值。

BP神经网络的中间层即隐含层负责处理输入层的输入数据,设隐含层阈值为u。隐含层的输出可表示为

(7)

式中:l为隐含层神经元个数;f为隐含层神经元激活函数。

本文选择常用的Sigmoid函数,其表达式为

(8)

得到隐含层的输出后,连接输出层权值ωjk和阈值v,计算BP神经网络的输出,可表示为

(9)

得到输出后,根据数据集的期望输出Q计算神经网络的误差e。

ek=Qk-Okk=1,2,3,…,m

(10)

根据误差e修正神经网络的权值ωij、ωjk和阈值u、v,可表示为:

(11)

ω′jk=ωjk+ηHjek

(12)

(13)

v′=v+ek

(14)

式中:i=1,2,3,…,n;j=1,2,3,…,l;k=1,2,3,…,m;η为BP神经网络的学习率。

BP神经网络可以将输入经过神经元节点计算输出后与期望输出进行对比,然后将对比得到的误差反向传递给其他神经元,通过修正权值和阈值来逐渐减小误差,直至达到目标要求。

3.2 遗传算法概述

由于BP神经网络的权值和阈值是随机产生的,模型并不一定能够准确生成最合适的权值和阈值,且容易陷入局部最优解。所以选择遗传算法对BP神经网络权值和阈值进行优化。

遗传算法(Genetic algorithms)是模拟自然选择过程的一种优化算法,通过随机选择交叉和变异来产生能够更加适应环境的个体,这样反复遗传进化,最终得到问题的最优解。

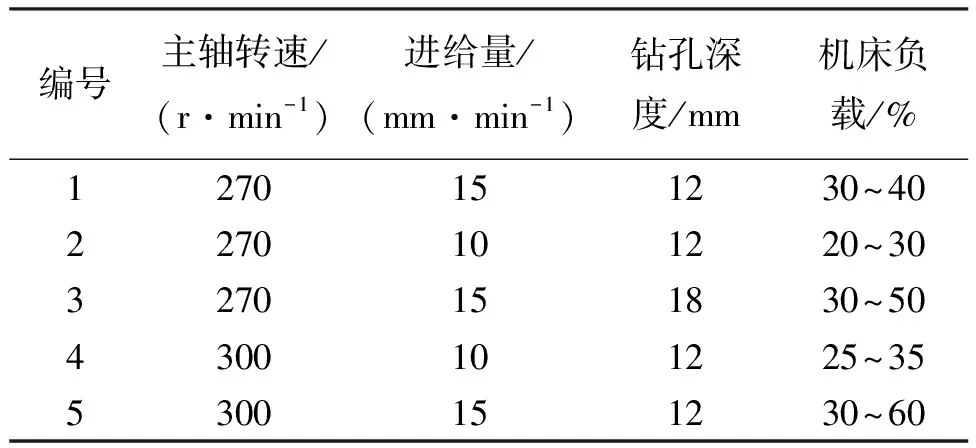

利用遗传算法优化BP神经网络权值和阈值,将解空间映射到编码空间,这样,每一个编码都对应一个解。每一个输入对应一个染色体,将编码长度设置为30,选取测试集误差平方和的倒数作为适应度函数,适应度决定种群中的个体被选中能够遗传到下一代的概率,适应度越大的个体越容易被选中且被多次选中从而产生更多的下一代。

(15)

种群需要经过配对才能产生下一代,本文采用算术交叉算子进行交叉配对。

设置非均匀变异算子对种群中随机选中的个体改变染色体中的某一个值,这个过程称为变异。

遗传迭代完成后,将优化后的权值和阈值解码,输入BP神经网络生成新的模型。

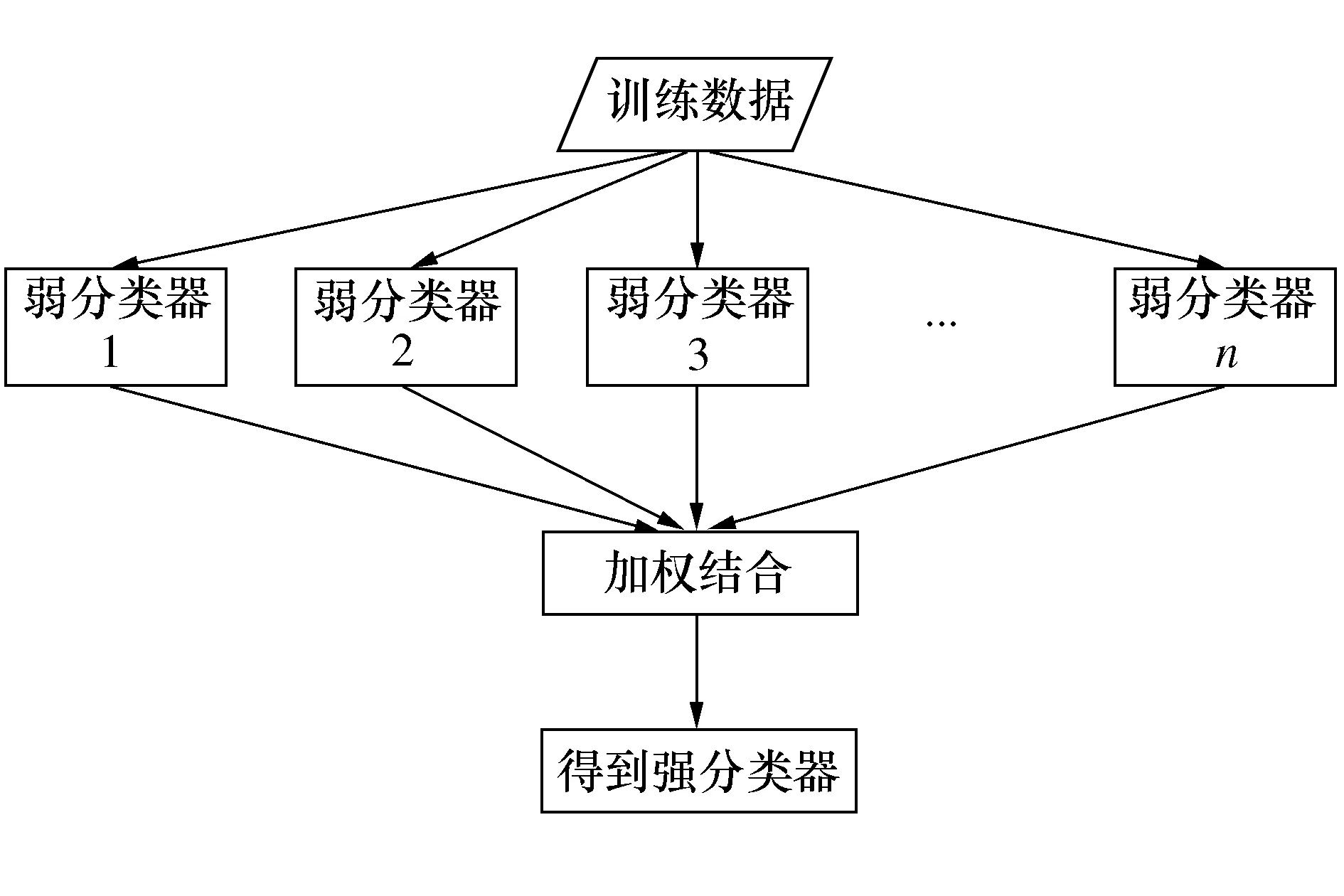

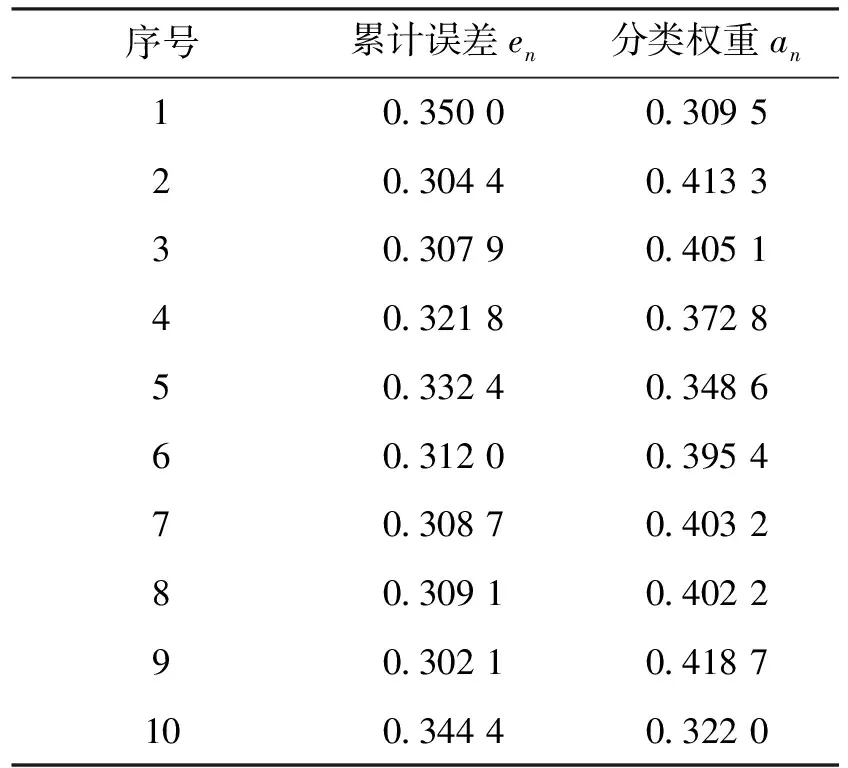

3.3 Adaboost强分类器概述

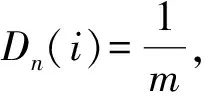

Adaboost是一种能够将弱分类器提升为强分类器的集成学习算法。首先训练出一个弱分类器,然后根据基分类器的预测结果对训练样本的分布进行调整,增大其权重,使其更容易被关注。如此反复训练多次后,将多个弱分类器加权结合组成强分类器。本文选择经过遗传算法优化后的BP神经网络(GA-BP)作为Adaboost算法的弱分类器,Adaboost算法流程如图6所示。

图6 Adaboost算法流程Fig.6 Adaboost algorithm procedures

(16)

根据得到的en,由式(17)可以计算出弱分类器序列权重an。

(17)

根据序列权重an调整下一次训练样本的分布权重,可表示为

(18)

式中:Bn为归一化因子,保证分布权重在分布比例不变的情况下和为1;y和g(x)分别为弱分类器的期望输出和预测输出。

上述流程进行N次后,将得到N个弱分类器,将这些弱分类器组合得到强分类器

(19)

综上所述,平台实时监测算法流程如图7所示。

图7 监测算法流程图Fig.7 Flow chart of the monitoring algorithm

4 钻削过程刀具磨损状态监测实验

4.1 实验条件

4.1.1 钻削过程监测信号的选择

在钻削过程中,拥有非常多的信号可供监测,不同的加工条件下,不同信号对刀具磨损状态的敏感性不同。所以,必须选择合理有效的监测信号来表征刀具磨损状态。而钻削过程中,刀具的刀刃与工件接触面积较大,接触时间长,由此产生的振动信号对于刀具磨损状态拥有良好的敏感性。基于钻削过程的特点,本文选择振动信号作为刀具状态监测信号。

4.1.2 实验设备和参数

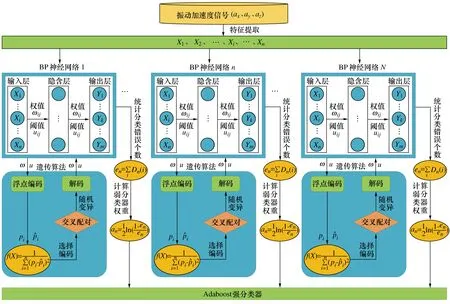

本次实验使用大连机床厂生产的VDL-1000E立式加工中心进行,加工类型为钻削加工,刀具选择嘉兴辰丰生产的直径为14 mm的619K0294铲钻,刀头带断屑槽,加工工件选择150 mm×120 mm×25 mm的42CrMo合金结构钢,硬度为20-24HRC,选用PCB三向加速度传感器粘贴在工件上采集振动信号。数据采集卡选择NI公司的NI-USB 6002,最大采样率为50 kS/s。磨损图像采集设备选择大恒图像的MARS-1230-23U3C工业相机。搭建的钻削实验装置如图8所示。

图8 钻削实验装置Fig.8 Drilling experimental device

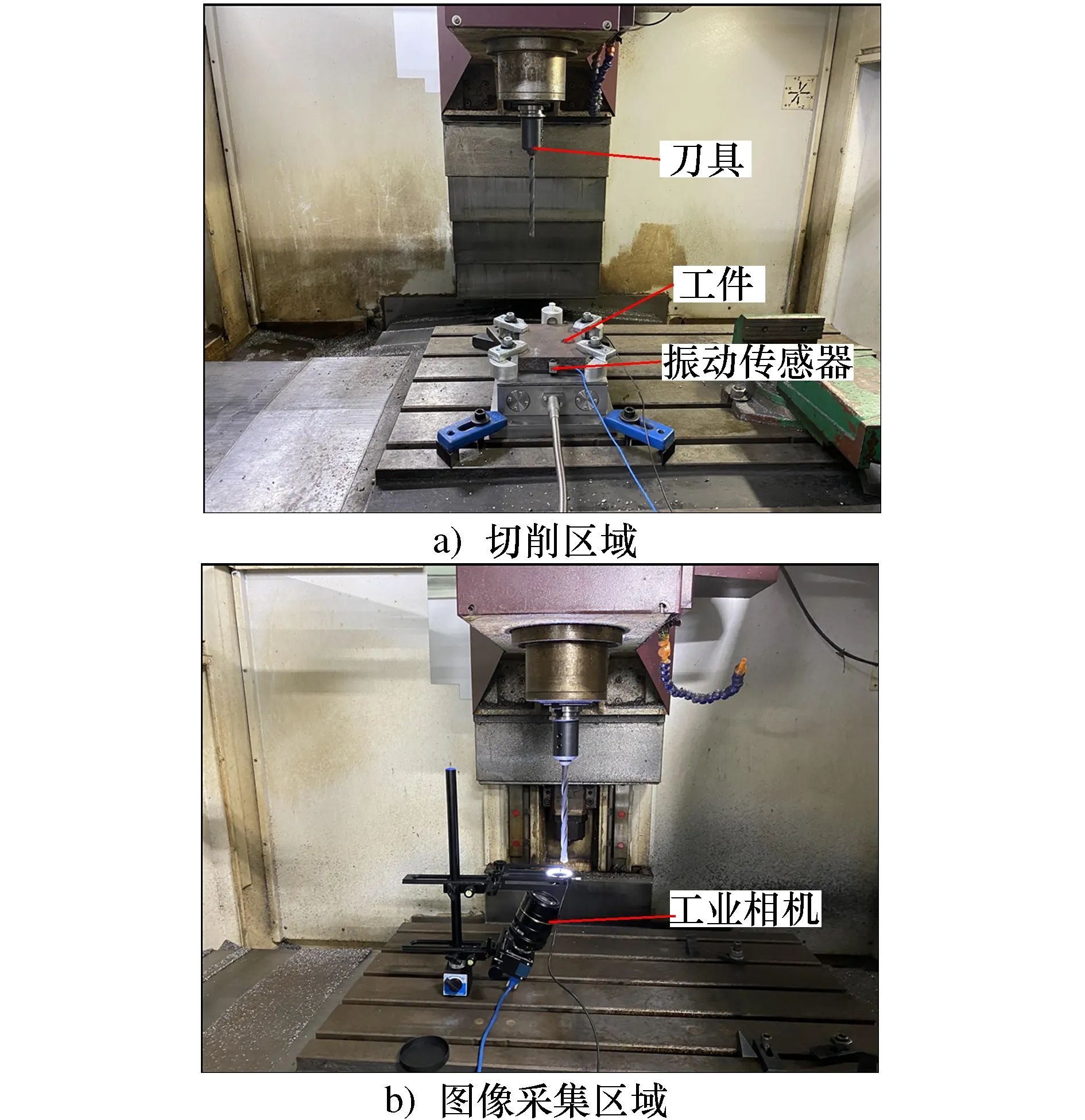

4.2 实验设计

进行刀具磨损实验前首先需要进行预实验,考虑到42CrMo合金结构钢硬度较高,较大的进给量和转速会给机床带来较大的负载,切屑排出的效果较差,进而会使切削过程出现异常,严重影响振动信号的稳定性与准确性。分别选取5组不同的主轴转速、进给量和钻孔深度来测试机床主轴负载并观察排屑情况。预实验切削参数如表2所示。

表2 预实验切削参数Tab.2 Pre experimental cutting parameters

根据预实验结果,最后选择正式实验的主轴转速为270 r/min、进给量10 mm/min,钻孔深度12 mm。此切削参数下的机床负载最低最稳定,且切屑为带状。

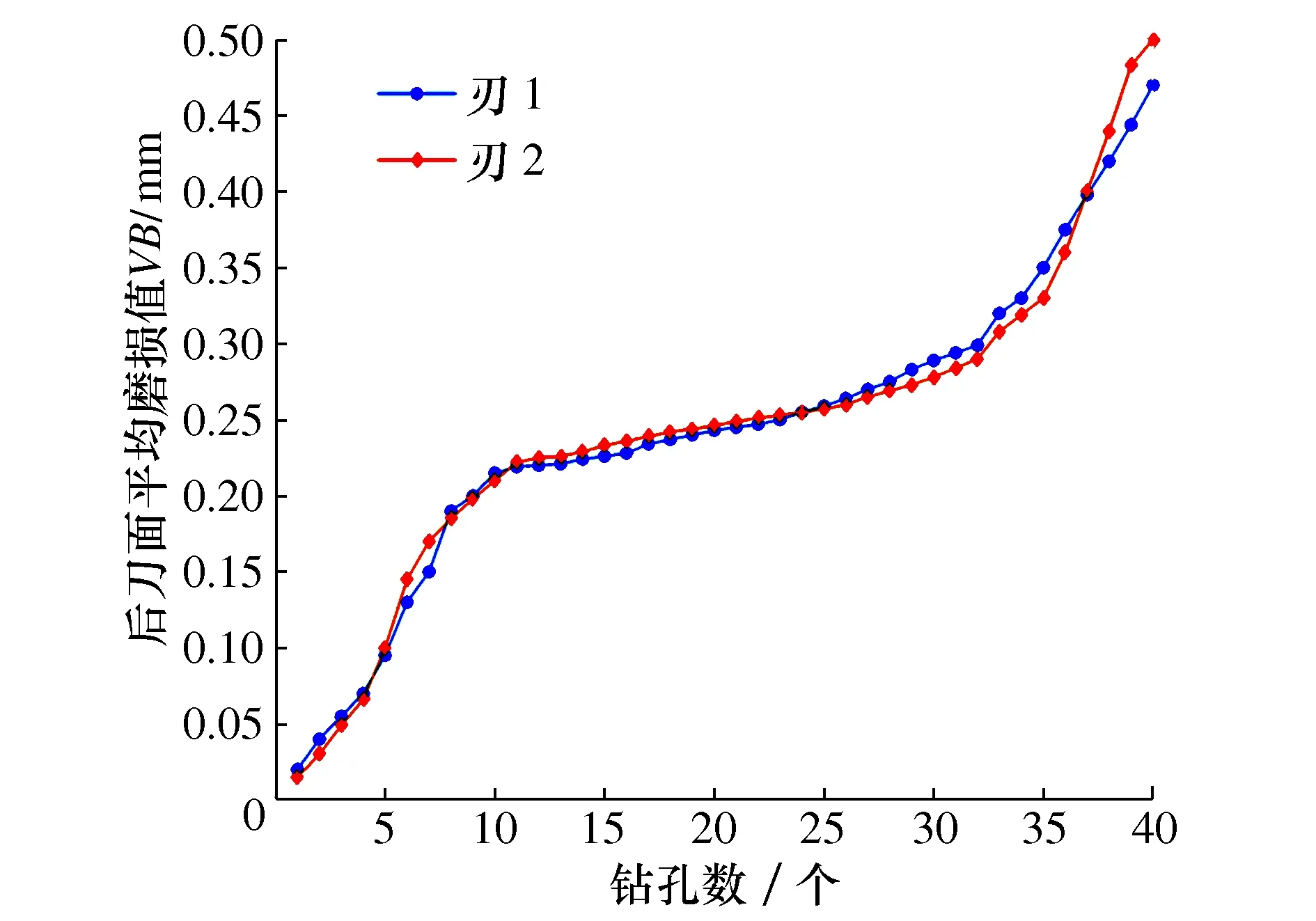

按照上述选定的参数进行钻削加工实验,使用两枚型号完全相同的铲钻刀片,一枚铲钻刀片用作模型训练,一枚刀片用作测试。分别进行刀具的全周期磨损实验,每钻一个孔便把刀柄卸下,将刀片置于工业相机前拍摄两个切削刃的后刀面磨损状态。经过观察分析,钻头的两个切削刃后刀面变化规律基本相同,以其中一个切削刃后刀面图像为例,如图9所示。钻孔数量小于7时,钻头后刀面磨损宽度逐渐扩大,每钻一个孔都能观察到明显变化(图9a)~图9c)),此时VB小于0.2 mm。钻第7个孔到第33个孔时,磨损带变化较为平缓(图9d)~图9e)),VB介于0.2~0.3 mm之间。钻第33个孔之后,后刀面磨损带急剧扩大(图9f)),VB逐渐上升至0.4 mm。钻头的两个切削刃随加工孔数的增加,后刀面平均磨损量VB的变化如图10所示。

图9 刀具磨损情况Fig.9 Tool wear condition

图10 钻头磨损曲线Fig.10 Wear curve of drill bit

综上所述,结合前文介绍的刀具磨损规律,本文可将钻头的磨损状况根据后刀面平均磨损值VB分为:初期磨损(VB≤0.2 mm),正常磨损(0.2 mm≤VB≤0.3 mm),急剧磨损(VB≥0.3 mm)。本文后续将依据此分类标准并结合切削实验讨论振动信号对于刀具磨损状态的表征以及刀具磨损状态监测平台的监测识别情况。

4.3 采集信号分析

4.3.1 时域信号分析

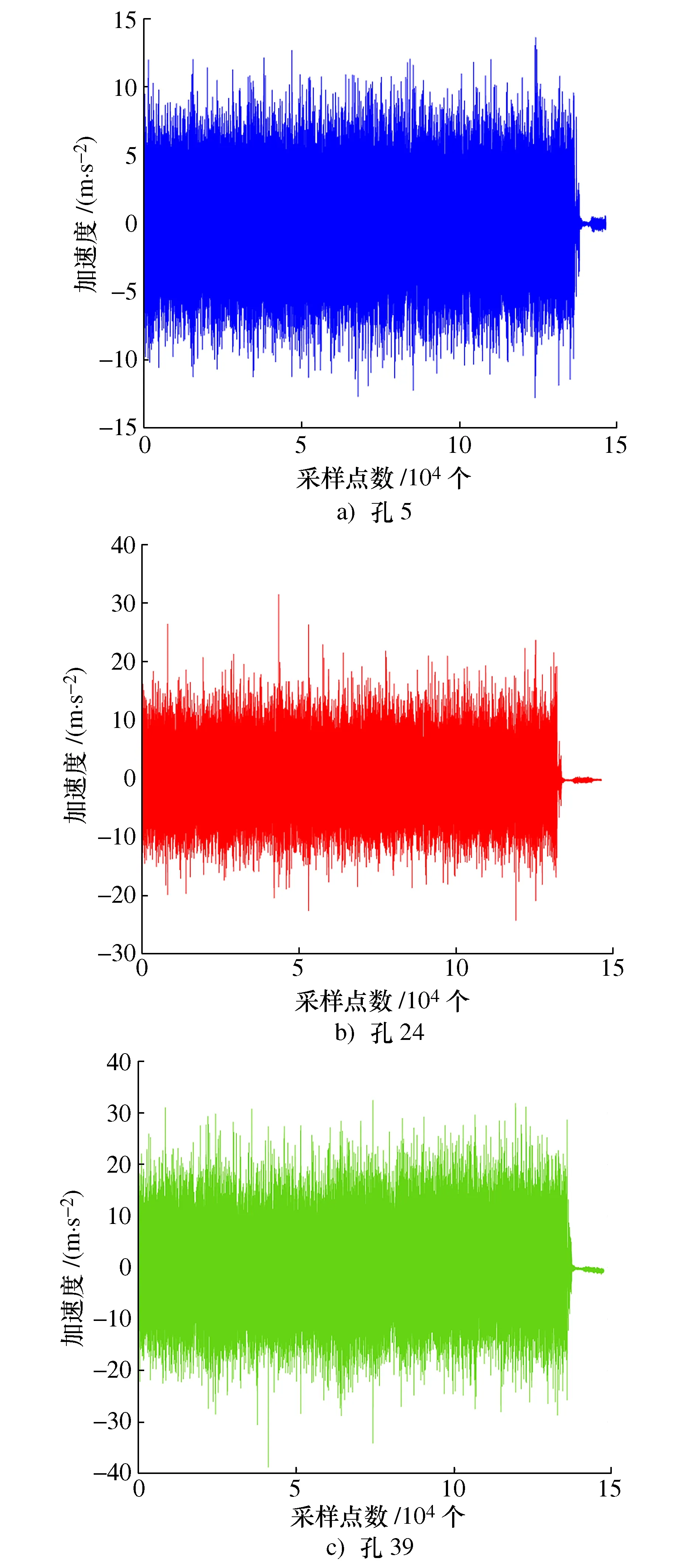

设置信号采集模块的采样频率为10 000 Hz,采样幅值为±10 V。对采集的信号进行时域和时频域分析。图11为截取的Z方向的部分原始振动信号。

图11 原始振动信号Fig.11 Original vibration signal holes

观察原始振动信号,可以看出,在加工第5个孔时,此时刀具处于初期磨损阶段,振动信号相对较平稳,幅值较低;加工第24个孔时,刀具处于正常磨损阶段,幅值有所上升;加工第39个孔时,刀具已经进入急剧磨损的最后阶段,可以观察到振动信号的幅值明显上升。由此可以得出,原始振动信号一定程度上可以反映刀具磨损状态。

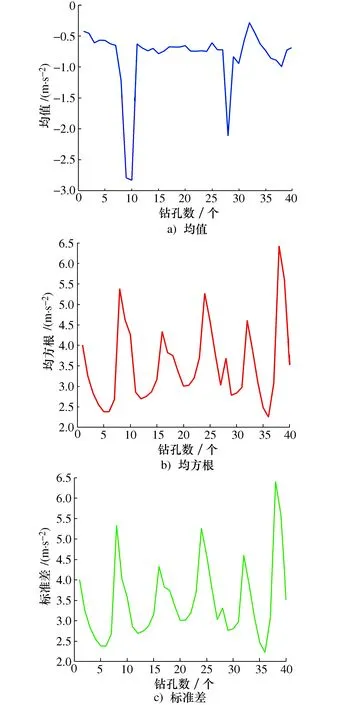

得到原始振动信号后,对数据进行时域特征提取。经过处理后的Z方向的振动信号均值,均方根和标准差如图12所示。

图12 振动信号时域特征Fig.12 Time domain characteristics of vibration signals

由图12可知,随着钻孔个数的增加,振动信号Z方向的均值、均方根和标准差并没有能够明显反映刀具磨损状态的变化趋势。因此,难以用振动信号的这3种时域特征来作为刀具磨损状态识别的输入信号。

4.3.2 小波包分析

时域特征并不能充分反映信号中的所有信息,因此本文采用时频域分析方法,选择小波包分析,借助振动信号小波包能量值特征来辅助刀具磨损状态识别。

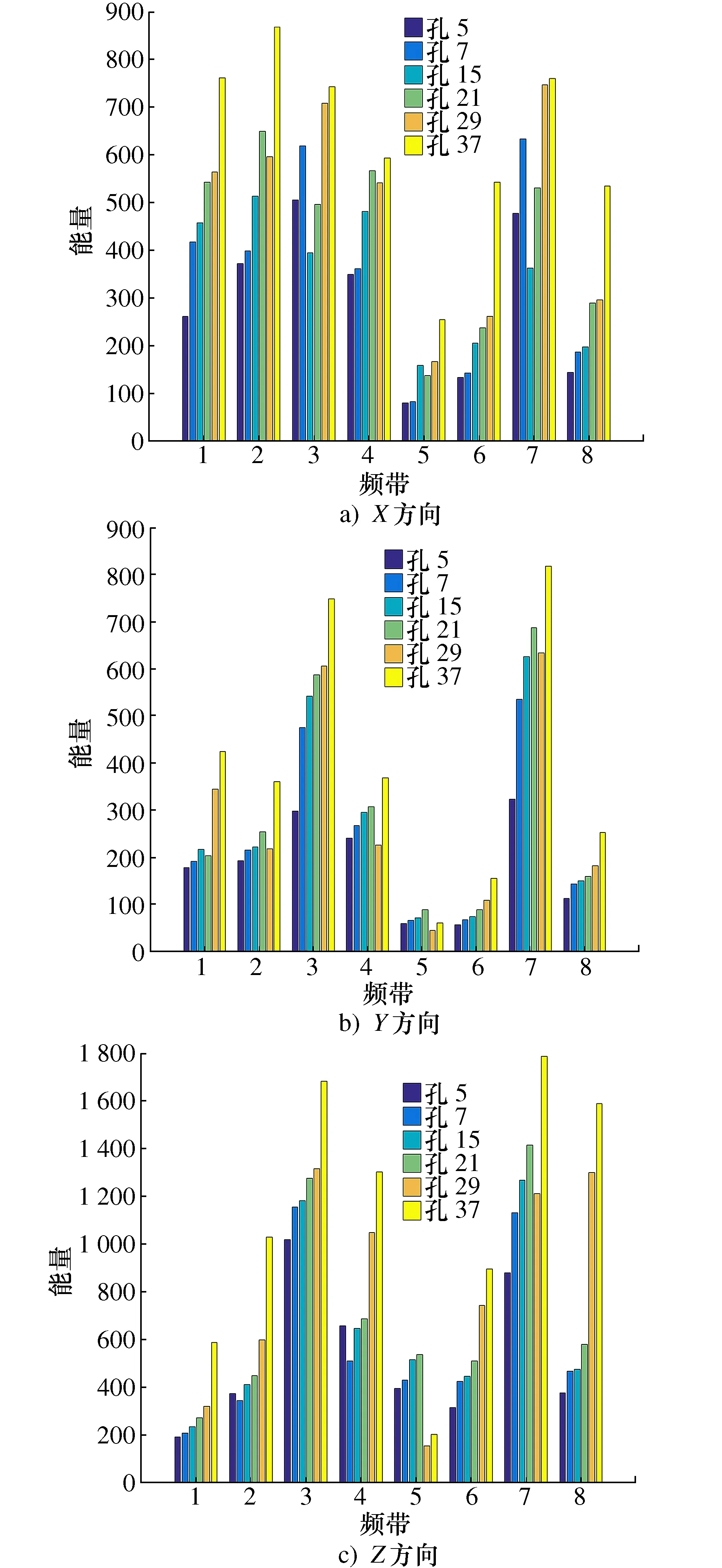

对采集到的X、Y、Z这3个方向振动信号进行三层小波包分解,得到8个频带的信号能量,如图13所示。

图13 小波包分解能量图Fig.13 Energy graph of wavelet packet decomposition

由图13分析可知,X方向振动信号的频带1、频带2、频带4、频带6、频带8,Y方向振动信号的频带1、频带2、频带3、频带6、频带8,Z方向振动信号的频带1、频带2、频带3、频带6、频带8的小波包能量值随着加工孔数的增加有增大的趋势。其中3个方向的频带1、频带6和频带8对刀具磨损状态的表征最明显,故选择三向振动信号三层小波包分解能量的频带1、频带6和频带8作为刀具磨损状态识别的输入信号。

4.4 GA-BP-Adaboost模型监测

基于LabVIEW结合GA-BP-Adaboost模型实现刀具磨损状态监测。选取第一次实验数据作为训练集,第二次实验数据作为测试集。

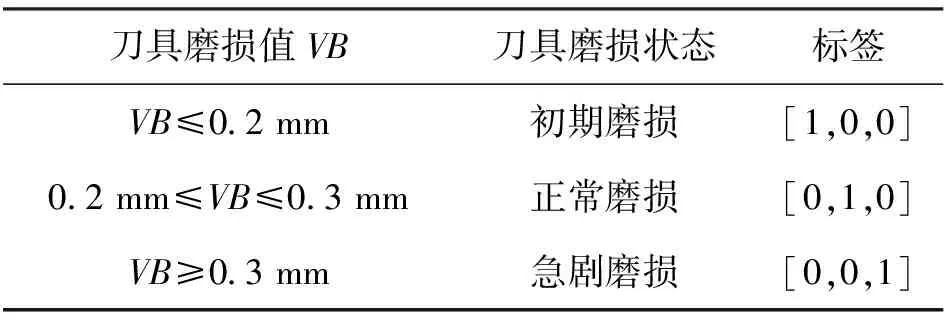

首先将小波包分解选择的3个频带能量做归一化处理,将其数据大小限定在[-1,1]内,作为模型的输入。刀具的磨损状态标签作为输出,标签的划分采用一位有效(One-Hot)方法,如表3所示。

表3 标签划分标准Tab.3 Label classification standards

表4 弱分类器累计误差和分类权重结果Tab.4 Cumulative error and classification weight results of the weak classifier

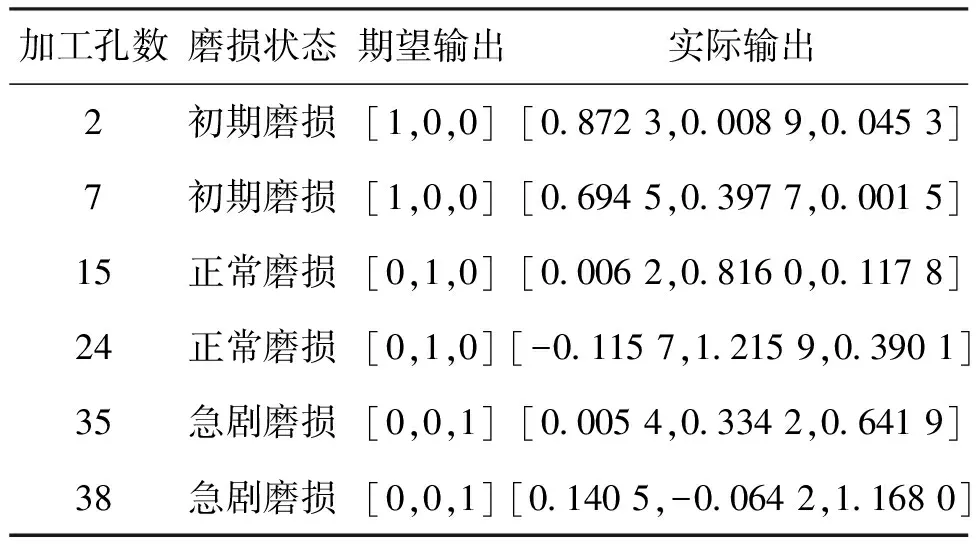

10个弱分类器训练完成后,将其通过MATLAB Script节点输入LabVIEW,为其赋予对应的分类权重,形成强分类器。强分类器构建完成后,需要利用测试集对模型进行测试,以此判断模型能否识别其他相同加工参数的数据。此处列举了测试集中3种刀具磨损状态下的共6组数据,测试结果如表5所示。

表5 模型测试结果Tab. 5 Model test results

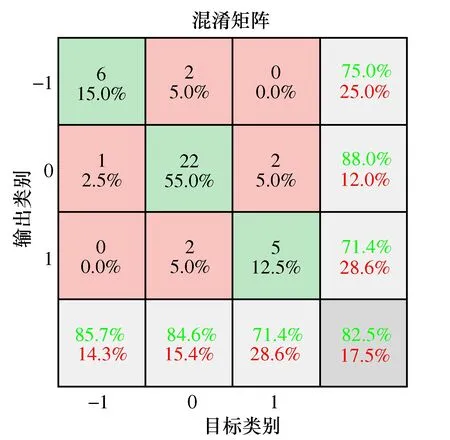

在平台针对模型输出结果的判断方法上,设定平台将某位输出大于0.5的识别为1,小于0.5的识别为0,这样能将模型输出的部分微小误差忽略。经过测试,平台针对测试集的识别过程中,7个初期磨损状态全部识别正确,正常磨损中有两个误识别为急剧磨损,急剧磨损中则有一个误识别为正常磨损,识别准确率为92.5 %。具体识别分类结果如图14所示。为方便表示,初期磨损用“-1”代替,正常磨损用“0”代替,急剧磨损用“1”代替。

图14 模型分类结果Fig.14 Classification results of the model

4.5 所用模型与其他模型算法的分类结果对比

上文介绍了GA-BP-Adaboost模型的分类测试结果。为证明所用模型相对于两种子模型(BP、GA-BP)拥有更好的识别分类能力,即Adaboost集成学习算法对于传统机器学习模型分类精度的提升,本节通过混淆矩阵的方式展示两种子模型在使用完全相同的模型参数和训练、测试数据情况下的识别分类精度。

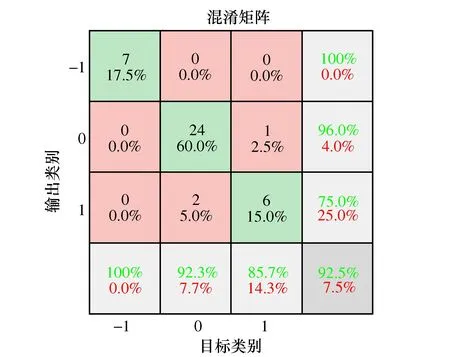

使用BP神经网络进行钻头磨损状态识别的结果如图15所示。

图15 BP神经网络分类结果Fig.15 BP neural network classification results

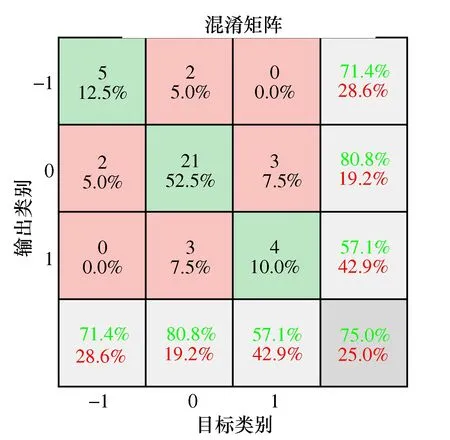

使用遗传算法优化的BP神经网络(GA-BP)进行钻头磨损状态识别的结果如图16所示。

图16 GA-BP分类结果Fig.16 GA-BP classification results

如图15和图16所示,BP神经网络最终识别精度为75%,GA-BP为82.5%,而本文使用的GA-BP-Adaboost模型则拥有92.5%的识别精度。因此可以得出:添加了Adaboost集成学习算法的GA-BP-Adaboost模型相较于两种子模型拥有更好的分类识别能力,集成学习能够有效地提升传统机器学习模型的分类精度。

综上所述,利用刀具磨损状态监测平台实时采集钻削加工信号,经平台对数据进行特征处理后,将特征信号输入模型。经测试,平台能够实时监测加工过程中的刀具磨损状态,且平均响应时间约在2.54 s,此速度能够满足加工过程的实时钻头刀具磨损状态监测。实时监测的平台界面如图17所示。

5 结论

本文基于LabVIEW开发了一种针对钻削过程的钻头刀具磨损状态监测平台。平台可以实现将传感器采集到的实时振动数据进行实时特征提取,输入模型来实时识别钻头磨损状态,经过实验验证,主要得出以下结论:

1) 通过振动加速度传感器采集钻削加工过程中的振动加速度信号,分析信号的时域特征和时频域小波包能量特征。发现信号的均值、方差、均方根特征不能很好地反映刀具磨损的变化,而时频域的小波包能量特征能够较好地体现刀具磨损的变化,经具体分析,选择X、Y、Z这3个方向1、6、8频带的能量作为模型的输入。

2) 本文将遗传算法,BP神经网络算法结合,使用遗传算法优化BP神经网络,并引入集成学习思想,在算法中加入Adaboost方法构建了GA-BP-Adaboost模型。将模型用于实时钻头磨损状态监测,最终实验结束后模型的识别准确率在92.5%,高于BP神经网络的75%和GA-BP的82.5%,证明集成学习的加入能够有效地提升机器学习模型的分类精度。

3) 本文通过LabVIEW与MATLAB混合编程,借助MATLAB Script节点将模型导入平台,实时采集信号进行特征提取并输入模型实现状态监测,响应时间在3 s以内,能够满足实时监测的需要,为实际加工时的换刀提供了指导作用。