挖掘机工作装置关节摩擦副动态接触特性分析

刘伟, 王子健, 陈雪辉, 李昊, 黄磊, 王可朝, 李威, 何鸿斌

(1. 安徽建筑大学 机械与电气工程学院,合肥 230601;2. 合肥波林新材料股份有限公司,合肥 230601)

挖掘机作为典型的工程机械装备,因其良好的作业效率和质量得到广泛运用,随着社会经济的不断发展,对其可靠性方面的研究逐渐成为重点[1]。挖掘机关节摩擦副作为铰接挖掘机工作装置的重要部位,其性能的好坏直接影响到挖掘作业的质量以及可靠性。由于作业环境的复杂,挖掘介质的多变,关节摩擦副往往需要承受较大变化载荷[2]。液压挖掘机的关节摩擦副存在耳板挤压外翻以及摩擦磨损问题,长期挤压与摩擦会导致关节处发生变形以及工作装置偏移等严重问题,如图1所示。

图1 挖掘机端面损坏图Fig.1 Excavator section damage diagram

目前对端面摩擦副的研究有:宋宗华等[3]基于有限元软件对履带行走系统内外圆通摩擦副进行了力学分析,计算出了摩擦副接触的最大应力;惠玉祥等[4]对端面磨损模型进行了分析,并提出了沿窄端面径向方向磨损均匀假设;Lebeck[5]通过分析各个载荷对端面变形的影响,对几种计算端面变形的方法进行比较;Yu等[6]基于分形理论对机械密封摩擦磨损进行建模,成功预测摩擦副寿命;肖云鹏[7]对干摩擦机械密封摩擦磨损机理及端面性能展开了研究,探究了密封端面的实际微观形貌与实际接触特性, 并建立了针对干摩擦机械密封端面性能的数值计算模型,但对于挖掘机工作装置端面摩擦副动态接触特性的研究尚有所缺乏。

基于以上论述,本文建立一套挖掘机工作装置动力学模型,选取挖掘机作业时最为典型的满载回转工况,利用动力学仿真软件ADAMS求出工作装置3个重要关节的载荷谱曲线,并进行应变片实验加以验证,进而选取其中最为典型的关节载荷谱作为边界条件,计算出动臂-底座关节端面在一个完整工况下的接触特性变化,所得数据与结论为摩擦副端面摩擦磨损以及寿命分析提供依据。

1 挖掘机工作装置动力学建模

挖掘机工作装置主要由动臂、斗杆、铲斗这3个杆件构成,可简化为如图2所示。

图2 工作装置动力学示意图Fig.2 Schematic diagram of working device dynamics

l1、l2、l3分别表示工作装置的3大杆件:动臂、斗杆以及铲斗。各个参数的下标与杆件号一一对应:例如杆件i的广义坐标qi表示i组件角位移关节变量θi(i=0,1,2,3;0表示基坐标系),其中θ0表示工作装置的回转角。考虑质量问题,将动臂、斗杆、铲斗的质心简化到G1、G2、G3这3点。

杆件i的质心在基坐标系中的位置向量0ci为

0ci=0Ti·ici

(1)

式中:0Ti为相对于基坐标系的齐次变换矩阵;ici为质心在相应坐标系中的位置向量。

杆件i质心的速度vi为

(2)

工作装置的动能EK为

工作装置的势能EP为

(4)

将式(3)与式(4)代入式(1)中,得到刚体i的广义力矩τi为

(5)

杆件i的等效转动惯量为

(6)

将式(5)、式(6)合并有

(7)

式中Hijk为关节离心力和科里奥利力作用项。表达式为

(8)

工作装置的重力Gi为

(9)

因此,结合式(2)用矩阵形式表示工作装置动力学方程为

(10)

其中:

(11)

2 挖掘机工作装置动力学仿真

2.1 工作装置工况的选取

挖掘机在实际工作中存在各种不同的挖掘方式,例如动臂挖掘、铲斗挖掘以及复合挖掘等。本文为保持一般性,选取其中最为典型的工况之一(平地满载铲斗挖掘工况)工况过程为:

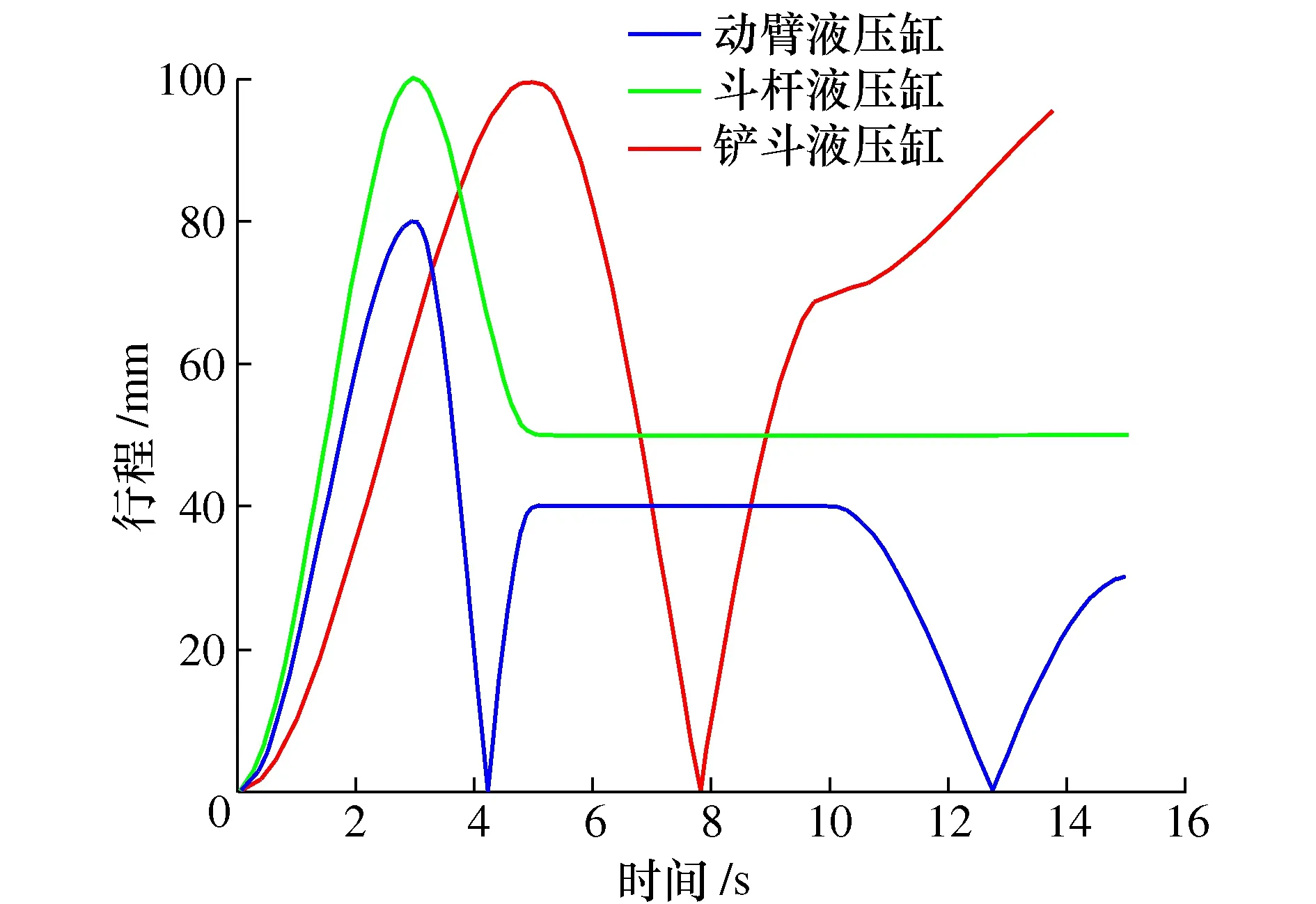

1) 0~3 s,启动挖掘机,动臂油缸收缩将工作装置抬起一定的高度,斗杆油缸收缩调整挖掘机姿态,铲斗油缸收缩准备挖掘,作为工况起点;

2) 3~6 s,动臂、斗杆油缸均伸长一定的行程调整姿态进行准备挖掘;

3) 6~10 s,铲斗油缸驱动进行挖掘作业;

4) 10~15 s,动臂收缩,斗杆与铲斗油缸保持闭锁状态,提升一定高度,完成一个工作循环。

工作装置工作过程中3组液压油缸尺寸变化如图3所示。

图3 各液压缸行程图Fig.3 Diagram of various hydraulic cylinders′ stroke

2.2 外载荷的计算

外载荷的施加对于动力学分析结果有着重要的影响[8]。挖掘机外载荷主要包括铲斗的切向阻力、法向阻力以及装土重量。

2.2.1 铲斗挖掘时所受阻力

铲斗受到阻力的切向分量为

(12)

式中:C为土壤系数,数值一般根据土壤等级选取;R为铲斗切削半径;φmax表示铲斗一半的转角;φ为实际转角;B为切削刃影响系数,一般B=1+2.6b,b为表示铲斗宽度;A为切削角变化影响系数,一般取1.3;Z为斗齿影响系数,一般取0.75;X为铲斗侧壁厚度系数,一般X=1+0.03s,s为侧壁厚度;D为挤压土壤所受反力,铲斗容积在0.25 m3以内时,D的值取10 kN,大于0.25 m3时一般取10~17 kN之间。

铲斗挖掘作业时,法向阻力Fn受力较小,即

Fn=ψFt

(13)

式中ψ为常系数,数值一般为0~0.2,根据土质均匀程度取值,土质越均匀数值越小[9]。

2.2.2 铲斗内部物料对铲斗的切向阻力

切向阻力为

F′t=qγμcosβ

(14)

式中:q为铲斗容积;γ为土壤的容重;μ为铲斗与土壤间的摩擦因数;β为挖掘起点与终点连线与水平地面的夹角。

2.2.3 挖掘机工作装置外载荷

计算所得的挖掘机外载荷曲线如图4所示。

图4 挖掘机外载荷图Fig.4 Diagram of excavator′s external load

在0~5 s内挖掘机进行准备姿态外载荷均为0;5~10 s内工作装置开始铲斗挖掘状态,在10 s时挖掘过程结束,载荷值达到峰点;在10 s后,工作装置开始提升,仅受物料的重力载荷。

2.3 动臂-底座关节载荷谱分析

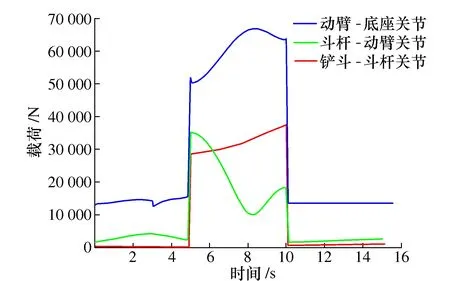

利用软件CATIA建立挖掘机工作装置的三维模型,并将模型导入至动力学仿真软件ADAMS,各铰接关节采用旋转副连接,液压缸与液压杆采用移动副连接,外载荷以及液压缸驱动函数按上文所述设置。挖掘机工作装置的关节重多,而主要承重关节为动臂-底座、斗杆-动臂以及铲斗-斗杆关节,仿真得此3关节的动态载荷谱如图5所示。

图5 工作装置关节载荷谱Fig.5 Working device joint load spectrum

工作装置的此3个关节在整个工况模拟中,载荷大体变化趋势相似,挖掘过程载荷远高于其他过程,在最高动臂-底座关节可达到70 kN,而由载荷产生的接触磨损量与载荷大小成正比[10],因此在过程中摩擦磨损也将最为严重。在5 s以及10 s时,关节载荷发生突变,载荷的突变会带来关节的碰撞与冲击,长期的碰撞与冲击会使得端面接触的耳板发生碰撞变形。对于工作人员的日常使用而言,减少铲斗挖掘时的粗暴使用可有效降低突变载荷对于耳板的冲击。而三个关节中,动臂-底座关节由于承载整个工作装置的重力,载荷明显高于其他关节,所受的碰撞冲击、挤压变形以及摩擦磨损也更加严重。下文将提取动臂-底座关节的载荷谱,对此关节进行接触力分析。

3 应力应变实验验证

3.1 实验准备

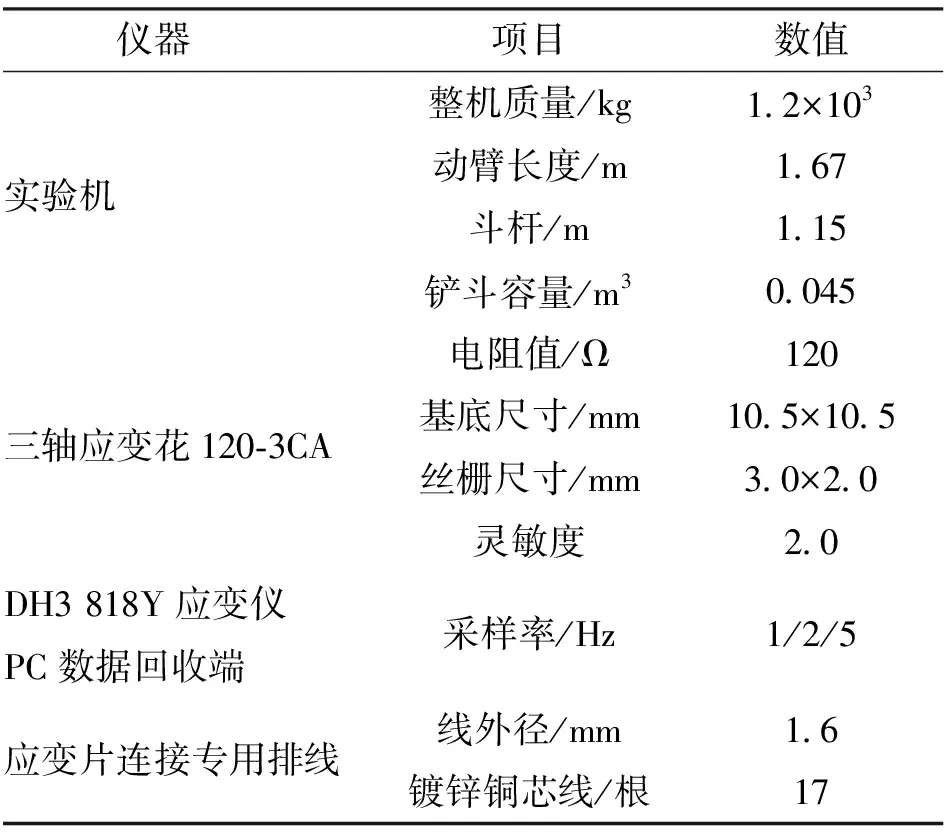

考虑到检测关节载荷变化的实验难以实现,本文采用应变花贴片实验来验证动力学仿真中应力应变的准确性,从而从侧面验证动力学分析的正确性,试验主要仪器参数如表1所示。

表1 实验主要仪器Tab.1 Main experimental instruments

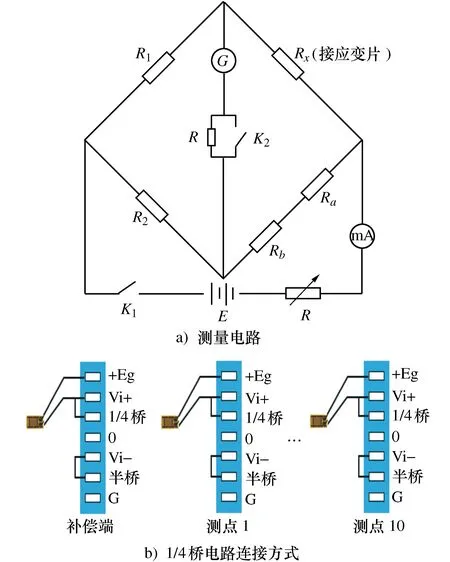

进行本次实验的应变仪测量基于惠斯通电桥原理,惠斯通电桥中G为微小电流计,同时有4个电阻又叫做电桥的4个臂,其中Rx电阻接应变片,如图6a)所示。将电阻应变片粘贴在试件的表面,应变片按1/4桥方式接入应变仪中,如图6b)所示。当未产生应变时,Rx电阻未发生变化,电路电桥被平衡,此时电流计的示数为0,随着应变片的变形,利用电阻效应将力学量转变为电学量,即导线沿其轴线方向受力产生形变后其电阻值也随之发生变化,利用该原理即可测量应力应变。

图6 测量原理及接线方式Fig.6 Measurement principle and wiring method

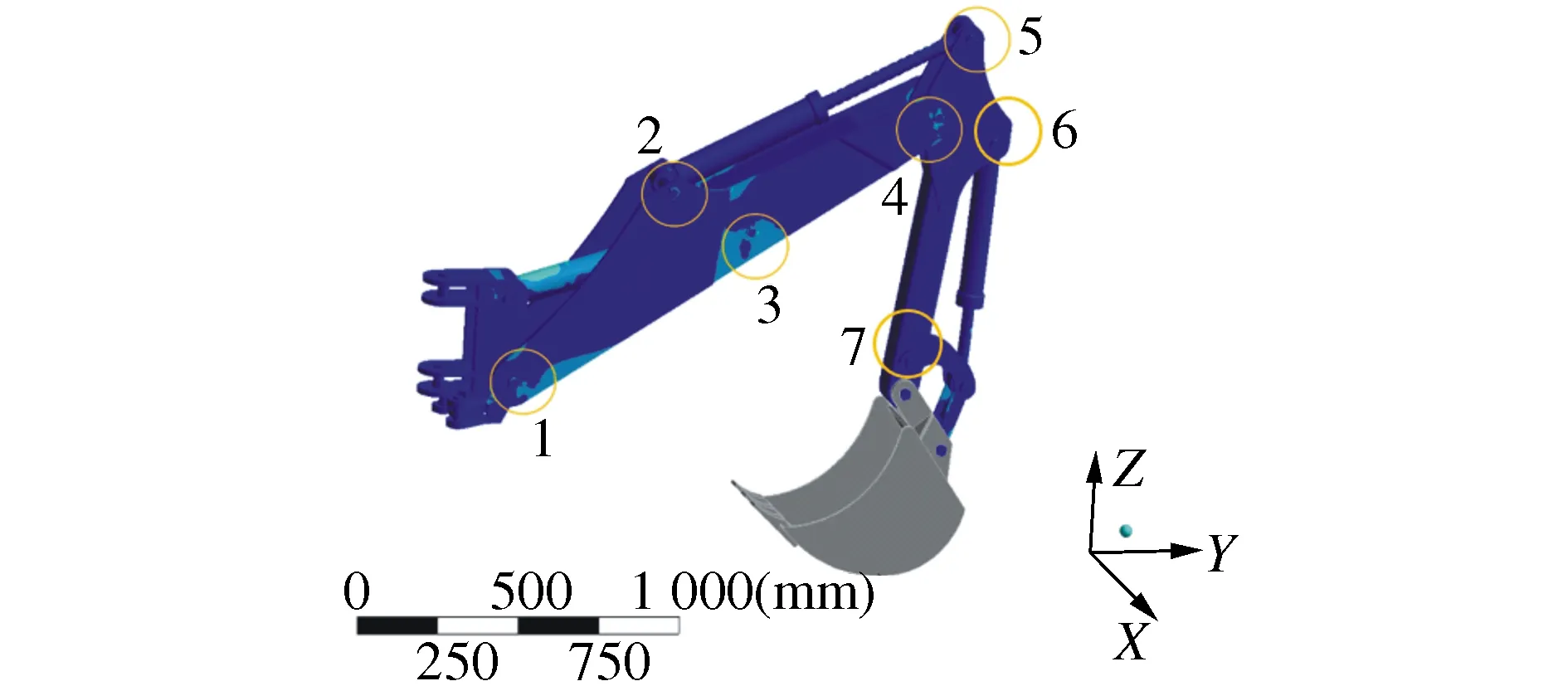

基于借助仿真软件ANSYS中的静力学模块确定工作装置易受载荷区域[11],并将这些区域作为测量点分别为1~7,打磨这些区域至光滑金属表面以减少实验误差,在调整好实验挖掘机至工作位姿后,在这些区域粘贴应变花贴片。待应变片接入应变仪并调试好程序后,即开始实验,如图7和图8所示。

图7 静力学分析确定测量点Fig.7 Static analysis to determine measurement points

图8 实验准备完成Fig.8 Experimental preparation

3.2 实验与仿真结果对比

取得3组应变片应变多组数据,取平均值以减少实验误差。根据第四强度理论计算得出所对应的等效应力[12];同时将动力学仿真分析所得的3个关节载荷谱导入ANSYS中进行瞬态动力学分析,得到动力学仿真所对应的等效应力数据,对比如图9和表2所示。

表2 实验与仿真峰值误差对比Tab.2 Comparison of experimental and simulation peak errors

7组测量点的实验曲线与仿真曲线除测量点4外大体吻合,实验与仿真的峰值误差除测量点4和测量点6均小于5 %,趋势完全一致,测量点6误差增大的原因可能是铲斗及其重物的惯性力算法难以准确计算;而造成测量点4较大误差可能是以下原因:

1) 4号测点为动臂与斗杆铰接点处,是较为复杂的构件组成,仿真未考虑传递受载时振动变形以及斗杆运转时较大的力学惯量的影响;

2) 有限元分析简化模型时,不排除该部位网格质量带来的影响;

3) 该部位的应力节点与实际应变花的测量具有误差。总体来说,本次实验验证了动力学仿真的正确性,将仿真得到的关节载荷数据用于研究关节端面摩擦副的力学情况,结果将具有较高的可靠性。

4 摩擦副端面接触动态特性分析

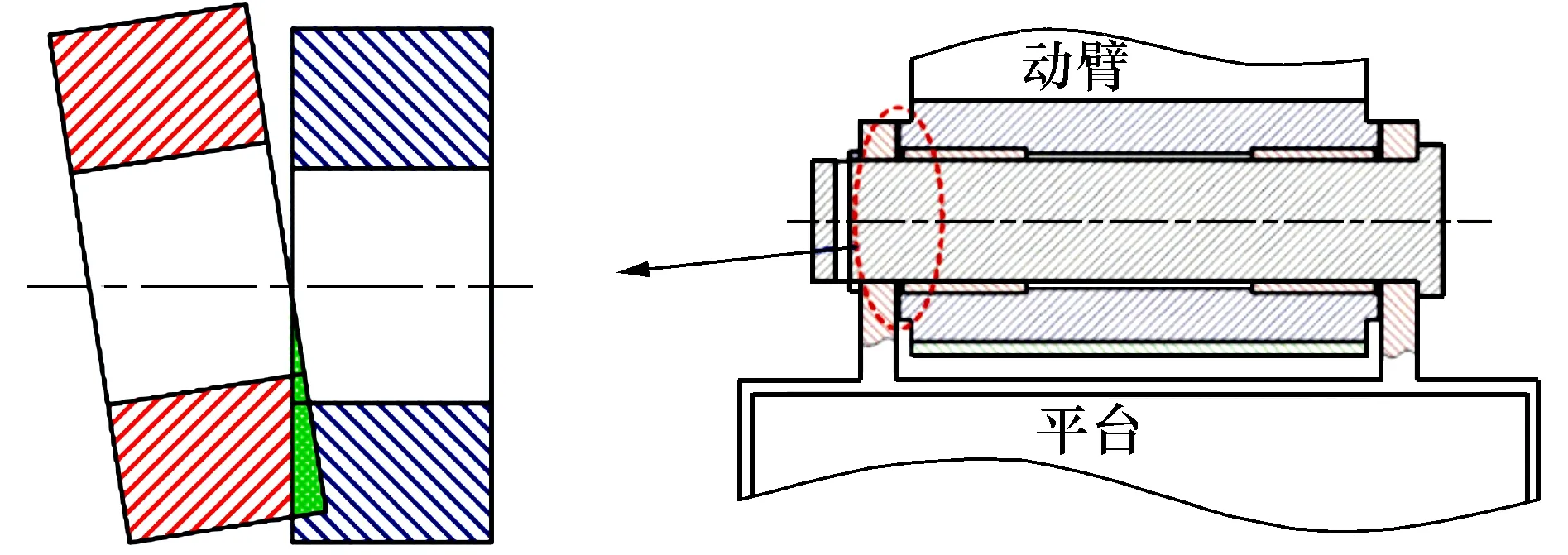

4.1 端面接触原理

围绕动臂-底座关节铰接处进行研究,该部位承受工作载荷引发相互接触的摩擦副两部件发生偏移如图10所示,端面接触的两部件并不是完全贴合,在工作装置运动的过程中,接触区域也在发生着变化。随着二者之间的相对转动以及动作装置自身的振动,端面接触部位发生挤压与摩擦磨损,端面不同区域磨损程度的不同又会造成接触的两端面贴合不完全,在工作装置大载荷的运作下,这种情况会加剧端面接触之间的磨损与碰撞冲击,造成动臂耳板的变形。

图10 动臂后支承和平台处端面摩擦副的接触示意图Fig.10 Schematic diagram of the contact between the rear support of the boom and the end face friction pair at the platform

基于动力学仿真结果数据的关节动态载荷,借用ANSYS的瞬态动力学模块,对端面的接触动态特性进行分析[13]。在实际工程作业中,工作装置承受的载荷由于环境因素的作用并非是周期性的,是随时间变化的动态过程。

4.2 摩擦副端面接触仿真

由于工作装置属于大体积模型,且本文重点分析动臂-底座关节,仅择取动臂-底座关节重要部件,截取之后的目标模型如图11所示。

图11 动臂-底座关节有限元模型Fig.11 Finite element model of boom-base joint

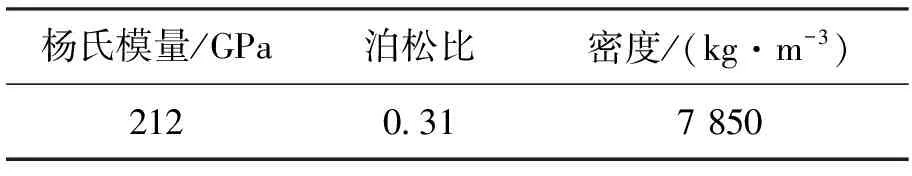

基于ANSYS瞬态动力学模块,将由动力学仿真所得动臂-底座关节的动态载荷谱作为边界条件,对关节摩擦副端面的接触特性进行仿真分析[14]。表3为关节摩擦副端面接触材料35钢材料属性。

表3 35钢材料属性Tab.3 Material properties of 35 steel

关节左右端面的最大应力值变化曲线如图12所示,对端面接触最大应力点的分析不失一般性。从图12中可以看出:左端面的应力值明显大于右端面,由于接触动态仿真的边界条件来自于前文的动力学分析,排除仿真软件算法误差的原因,这说明工作装置即使在正铲挖掘情况下也会不可避免的产生偏置力,从而导致左右端面接触力产生差距。而左右端面均在5~10 s(铲斗挖掘)时产生应力值的高峰,其中左端面更为明显,在8 s时达到最高值17 MPa,远小于端面材料35钢的屈服极限(320 MPa),在强度上端面材料是安全的。在挖掘过程启动以及结束时,左右端面均为较大的力突变,此时端面产生了来自工作装置力的冲击,随着发生频率的积累,接触端面的外侧耳板会产生疲劳损坏,从而造成耳板外翻、关节变形。

图12 端面最大应力点动态曲线Fig.12 Dynamic curve of the maximum stress point on the terminal face

分别选取各个过程的中点绘制左右端面的接触状态图以及应力动态云图,如图13所示。

在左右端面的接触状态中,端面除了接触时会发生滑动之外,还产生了相互之间的黏附,黏附磨损是金属表面接触磨损主要形式的一种,两接触面在大载荷下完全咬住,伴随着产生的巨大热力,金属直接破坏端面间的润滑油层。对黏着磨损的预防除了在设计上保证间隙尺寸与规范相符外,安插合适的薄膜(如边界膜或润滑剂膜)是最常用的方法。同时,左右端面由于载荷分布的不均,左端面更大的受力使得接触力分布在端面外侧边缘,而右端面的接触分布较为分散,其结果是左端面外侧边缘磨损严重,在长期使用中,左右端面的磨损都将集中于端面外侧边缘区域[15],这与目前挖掘机端面的磨损样式(见图14)一致。

图14 端面磨损实样图Fig.14 Solid sample plot of terminal face wear

5 结论

1) 挖掘机在挖掘过程中的载荷远大于其他过程,此阶段的磨损也将最为严重。

2) 应变片实验的结果与动力学仿真基本吻合,验证了动力学分析的正确性。

3) 端面相互之间的接触应力远小于许用应力,端面的强度破坏主要是长期使用所致的疲劳破坏;在端面接触的高应力区产生了黏着磨损;接触磨损的区域主要集中与端面外侧边缘处,随着工作装置位姿的改变,摩擦磨损由外圆面向内延伸,这与实际情况相一致。