烤房内不同位置温湿度差异对烟叶干燥进程及质量的影响

田金艳,唐经祥,王振华,罗先学,徐经年,戴 曦,田 辉,郭 飞,汪升友,朱俊俊*

(1. 湖南省烟草公司张家界市公司,湖南张家界 427000;2.安徽省农业科学院烟草研究所,安徽合肥 230031)

水分是物质代谢的基础,烟叶大田生长发育不仅需要水分参与[1],烟叶的调制过程也需要充分把握水分变化规律,保障失水量和失水速率与生理变化和物理变化的协调统一[2-5]。现阶段,密集烤房大力推广的同时,加强工艺的创新,实现精益烘烤,提升烟叶品质,促进烟叶增产增收[6]。密集烤房不同温湿工艺影响烤后烟叶的品质[7-8],李卫芳等[9-10]研究表明,鲜烟叶含水量在85%左右,变黄中后期及定色中后期烟叶失水速率最快;赵铭钦等[11]研究表明,慢速升温定色的处理烟叶失水速度慢、失水量小。王正刚等[12]研究表明,采用低温低湿烘烤工艺有利于较好控制不同烤房位置烟叶失水量和失水速度。烘烤过程中烟叶外观质量、内在化学成分以及感官评吸质量与烟叶的水分变化紧密相关,水分的调控是否合理关系到烟叶烘烤的成败[3-4,11,13-15],也决定烤后烟叶的品质。因此,研究密集烤房内不同烘烤位置的烟叶失水特性对实现精益烘烤、提升烟叶品质具有重要意义。

为此,笔者以K326品种为试验材料,以湖南产区中部烟叶为研究对象,通过研究密集烤房内不同烘烤位置下温湿度及烟叶水分变化规律,分析烟叶在烘烤过程中水分变化规律以及烤后烟叶的品质差异,旨在为烟叶烘烤的精益生产提供理论支持并为中部烟叶烘烤工艺进一步优化提供依据。

1 材料与方法

1.1 试验材料试验材料为K326品种,选取成熟期长势一致、正常成熟落黄的中部烟叶进行,田间栽培管理措施按当地优质烟生产管理方法。烤房均为国烟办综[2009]418号文件烤房建盖,为气流上升式密集烤房。测试仪器:济南仁硕电子科技有限公司生产的COS-03-X USB 型温湿度记录仪、南京驰原系统工程有限公司生产的CYH-218A 悬臂梁传感器。

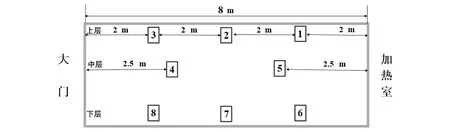

1.2 试验设计2020年设置下、中、上位置共8个测试点,分别为1~8号点,测试点示意见图1,于测试点安装重量传感器、温湿度自动记录系统。重量传感器上方记录四杆烟叶重量,分别记录烟叶烘烤过程中烟叶重量及温湿度的变化。

图1 测试点安装示意Fig.1 Schematic diagram of test point installation

2021年通过初步试验结果在试验烤房内设置3个测试点,分别安置于底层近加热室2 m(下)、中层中间(中)、顶层近大门2 m位置(上),分别为处理T1、处理T2、处理T3。对各处理烤后烟叶进行质量分析。烟叶烘烤按照当地中温中湿工艺要求执行。

1.3 测定项目与方法

1.3.1温湿度。在烤房测试点测定温度和湿度,每5 min自动记录一次。

1.3.2烟叶含水量。在烤房每个测量点选择3竿有代表性的烟叶,用传感器进行重量测量,置于烤房测试点上,自动记录重量变化,根据数据计算烟叶含水率及失水率。烟叶的含水率=(鲜重-干重)/鲜重,烘烤中失水率=(鲜烟叶含水率-某时刻烟叶含水率)/鲜烟叶含水率,失水速率=(鲜烟叶含水率-某时刻烟叶含水率)/(鲜烟叶含水率×烘烤时间)[16-17]。

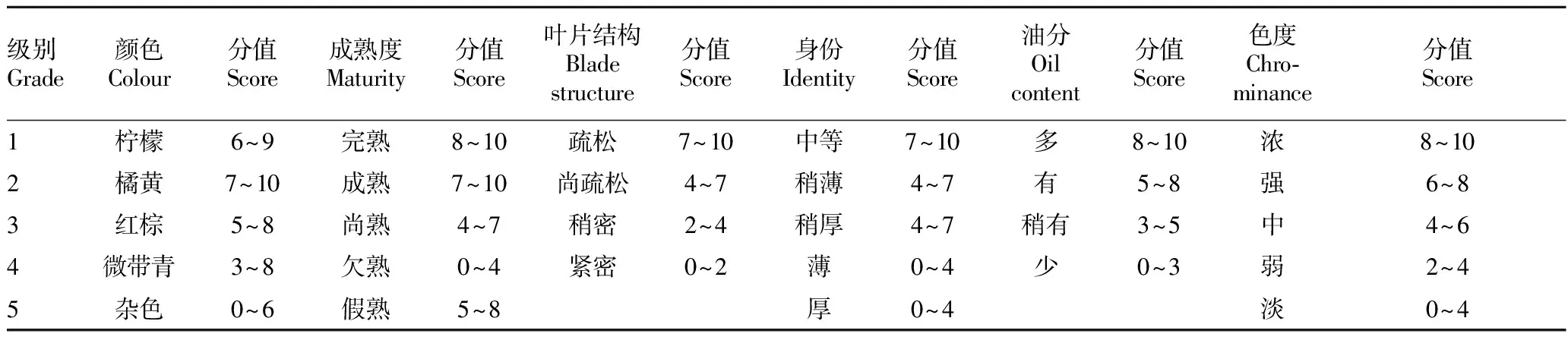

1.3.3外观质量。烘烤结束后取上、中、下层代表性区域C3F进行分析。各初烤烟叶样品出炕后根据GB 2635—1992烤烟分级标准,评价其颜色、成熟度、结构、身份、油分、色度等外观质量指标(表1)。烟叶外观质量评价采用《中国烟草种植区划》[18]建立的烟叶外观质量评价体系,以颜色、成熟度、结构,身份、油分、色度的权重分别为0.30、0.25、0.15、0.12、0.10和0.08计算烟叶外观质量总分。

表1 烤烟烟叶外观质量评价指标赋值方法

1.3.4化学成分测定。按行业标准YC/T 159~162—2002以及行业标准测试方法,采用流动分析仪测定烤后烟叶总糖、还原糖、总氮、烟碱、钾离子和氯离子含量。

1.3.5感官品质鉴定。把各处理烘烤后的烟叶交给安徽中烟工业有限责任公司技术中心评吸专家进行感官评价打分,参照《YC/T 138—1998烟草及烟草制品·感官评价方法》[19],对烟支劲头、浓度、香气质、香气量、余味、甜感、杂气和刺激性进行赋分评价,取其平均值。以香气质、香气量、杂气、刺激性、余味的权重分别为0.30、0.30、0.08、0.15、0.17计算感官质量总分[18]。

1.4 数据处理用Excel 2010进行数据统计,利用origin 2018进行作图分析。

2 结果与分析

2.1 不同位置烘烤过程的温湿度变化由图2可知,随着烘烤时间的延长,密集烤房不同位置温度逐渐上升,烘烤结束后下降。变黄期间烤房各处理间6号点温度最高,最低的为1号点;各层差异明显,下层温度始终高于中层,中层温度始终高于上层。定色期各处理趋势一致。随着烘烤时间增加,超过96 h后,各处理差异不明显。

图2 不同处理下烟叶温度变化趋势(2020)Fig.2 Variation trend of tobacco leaf temperature under different treatments(2020)

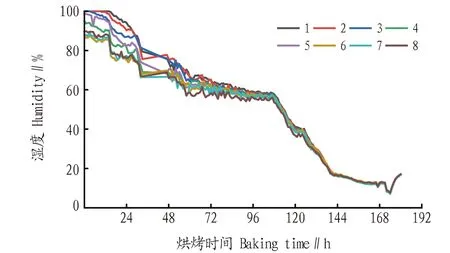

由图3可知,随着烘烤时间的延长,密集烤房不同位置湿度逐渐下降,各湿度变化趋势与上述温度变化趋势相反。烘烤96 h内,烤房内不同位置差异明显,其中湿度最大的为上层,最小的为下层。下层靠近加热室位置的6号点湿度低于7号点、8号点;中层中间位置的4号点明显低于5号点,上层3个点的湿度在72 h内交替处于较低水平。随着烘烤时间的增加,超过96 h后,各处理差异不明显,湿度相对一致。

图3 不同处理下烟叶湿度变化趋势(2020)Fig.3 Variation trend of tobacco leaf humidity under different treatments(2020)

2.2 不同位置烘烤过程的水分变化通过计算, K326品种鲜烟叶含水量在70%~80%。随着烘烤的进行,烟叶失水速率呈“慢—快—慢”的变化趋势,水分含量逐渐减小,烘烤72 h内烟叶含水量下降较快。各处理间差异也较明显,同一含水量下,下层靠近加热室2 m位置的6号点达到该含水量时所用烘烤时间最短,烟叶烘干最快,中层中间位置的1号点所用烘烤时间最短,上层靠近大门2 m位置的1号点所用时间最短,3号点所用时间最长(图4)。

图4 不同处理下烟叶含水量的变化趋势(2020)Fig.4 Variation trend of tobacco leaf water content under different treatments(2020)

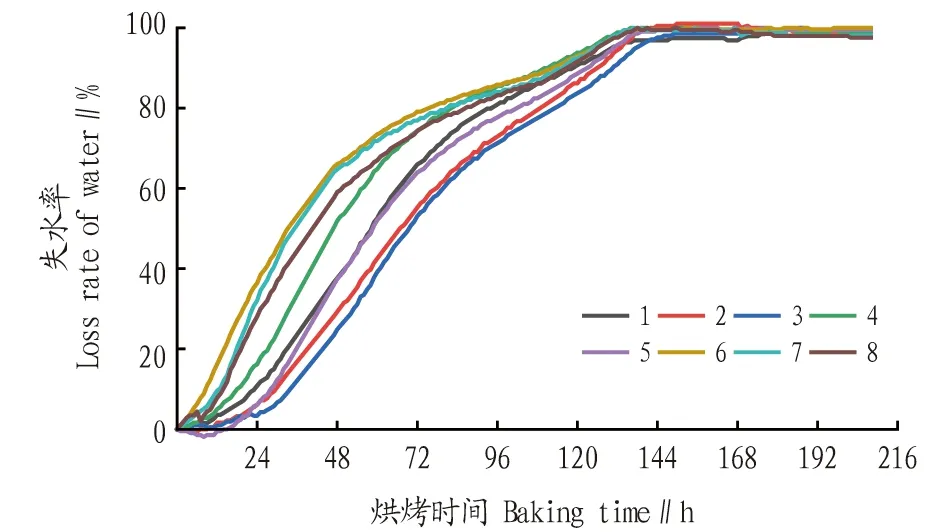

失水率随烘烤时间的增加不断增大,72 h内失水速率最大。一般认为,在烟叶烘烤时,在失水率达40%时,烟叶变黄阶段结束,下层靠近加热室位置的6号点达到该含水量时所用烘烤时间最短,烟叶烘干最快,中层中间位置的4号点所用烘烤时间最短,上层靠近加热室2 m位置1号点所用时间最短,3号点时间最长。在烟叶叶片全干时,失水率75%左右,定色阶段完成;各测试点烟叶失水快慢与变黄阶段规律一致(图5)。从表2可以看出,各处理间分别达到20%、30%、40%、50%失水率时,下、中、上层烘干最快的位置分别为6号点、4号点、1号点。

表2 不同测试点各烟叶失水变化规律

图5 不同处理下烟叶失水率的变化趋势(2020)Fig.5 Variation trend of tobacco leaf water loss rate under different treatments(2020)

由上述结果可以得到,烤房下、中、上3个位置中的6号点、4号点、3号点,即底层近加热室2m(下)、中层中间(中)、顶层近大门2 m(上)位置,烟叶失水速率分别为最快、中等、最慢。

2021年由筛选出3个处理的试验结果进一步验证了上年结果。由图6可知,在烘烤0~48 h,叶片总水分含量下降缓慢,其中处理T1(下部)失水速率相对最快;在烘烤48~96 h(定色期),叶片总水分含量快速下降。随烘烤时间的增加,达到同一含水量和失水率,处理T1所用时间最短,其次是处理T2,最慢的是处理T3。从表3可以看出,各处理间分别达到20%、30%、40%、50%失水率时,处理T1所用时间均最短,其次是处理T2,时间最长的是处理T3。

表3 不同测试点各烟叶失水变化规律

图6 不同处理下烟叶水分变化趋势(2021)Fig.6 Variation trend of tobacco leaf moisture under different treatments(2021)

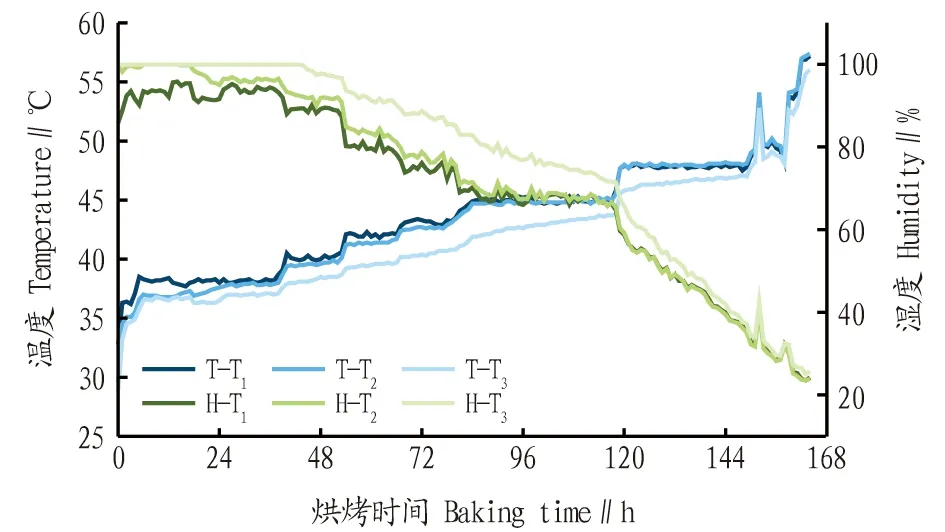

通过对各处理下的温、湿度同步观测可知,温、湿度的变化规律与各处理烘烤时间长短一一对应。温度和相对湿度极大影响了烟叶的失水速率和水分含量,烘烤前期,不同处理的烟叶水分含量相差较小,中、后期则相差较大,烘烤过程中处理T1的温度高于处理T2,最低的为处理T3;湿度趋势则相反,处理T1湿度最低,其次是处理T2,最高为处理T3,较低相对湿度烘烤失水快,烟叶水分含量小(图7)。

图7 不同处理下烟叶温、湿度变化趋势(2021)Fig.7 Variation trend of tobacco leaf temperature and humidity under different treatments(2021)

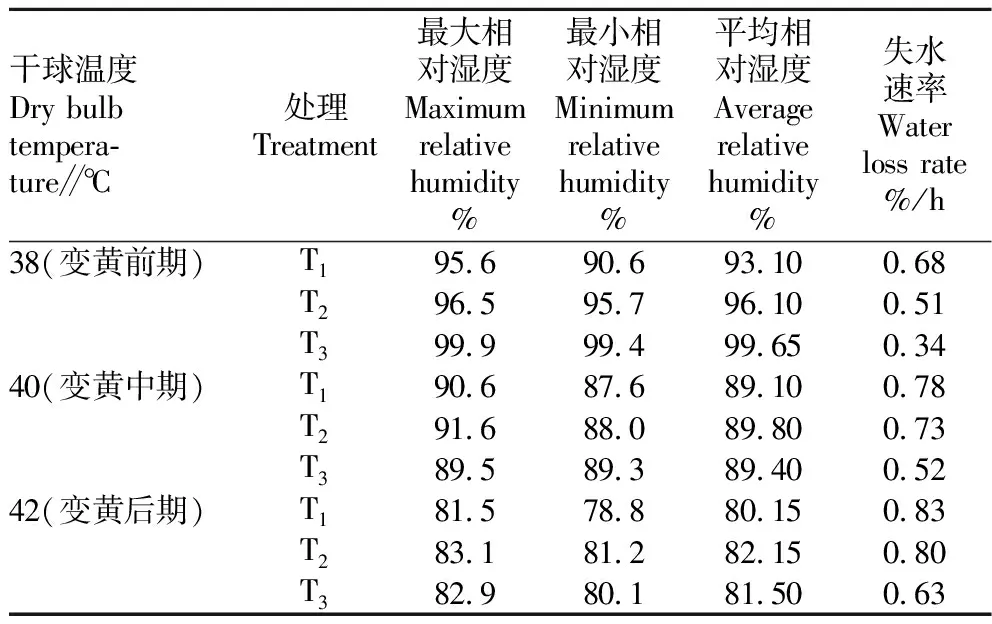

2.3 不同温湿度组合对烟叶失水速率的影响在烘烤过程中,干球温度38 ℃时,湿球温度在35、36、37、38 ℃,分别对应不同的相对湿度,查询不同位置点温湿度,计算该温湿度段的失水速率。随着相对湿度的增加,烟叶失水速率减小(表4)。

表4 不同测试点变黄期各温度对应的湿度及失水速率

在烟叶烘烤变黄阶段,烟叶失水率一般达35%~40%。通过对不同位置实测的温湿度及计算得出的失水速率可得(表4),38 ℃时,处理T3烤房平均相对湿度最大,失水速率最小,而处理T1时平均相对湿度最小,失水速率最大;40 ℃时,烤房内不同位置平均湿度差异较小,处理T3的失水速率最低,处理T1最高;42 ℃时,变黄后期,处理T2的烤房平均相对湿度最大,失水速率最低的为处理T3,最大的为处理T1。变黄期不同温度条件下,烟叶失水速率均在处理T3时最低,处理T1最高,一定程度上湿度增大的同时烟叶失水速率变小。各处理间差异说明变黄阶段烤房中、上层位置相对湿度较大,失水速率则呈相反趋势,这与上述结果基本一致。变黄初期烤房各位置温湿度差异较大,随着温度升高,烟叶水分向外扩散,失水率增加,各处理间失水速率差异逐渐变大,空间相对湿度差异则变小。

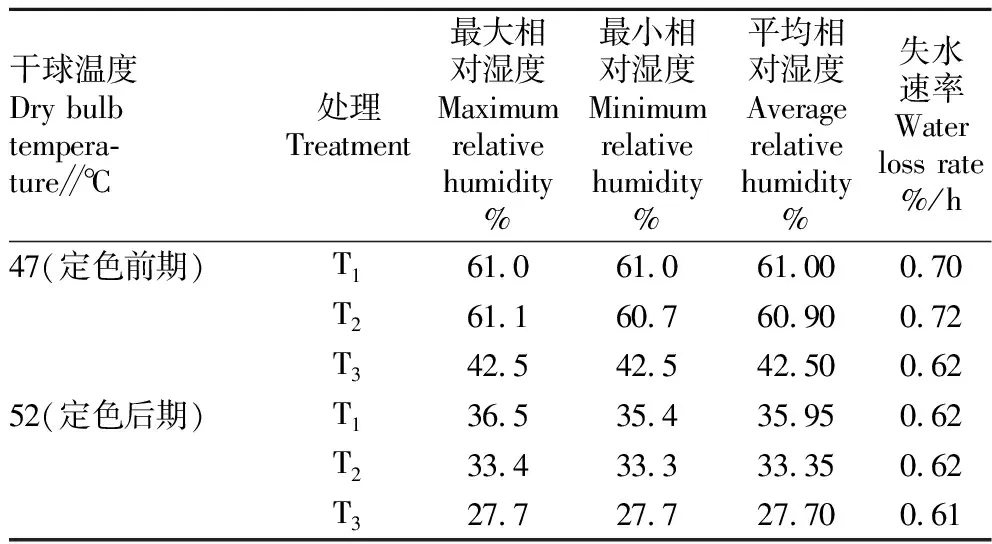

定色阶段47及52 ℃时各处理间平均相对湿度差异逐渐减小(表5),结果导致烟叶失水速率差异不大;烟叶干燥进程差异主要来源于变黄阶段失水快慢。

表5 不同测试点定色期各温度对应的湿度及失水速率

2.4 不同失水过程对烤后烟叶质量的影响

2.4.1外观质量。由表6可知,处理T1烤后中部烟叶的颜色、成熟度、身份、油分、色度均最小,叶片结构处理间无差异。此外,处理T1的外观质量总分最低,处理T2最高,处理T2及处理T3无明显差异,说明中部烟叶烘烤失水较快外观质量受到一定影响。

表6 不同测试点对烤后烟叶外观质量的影响

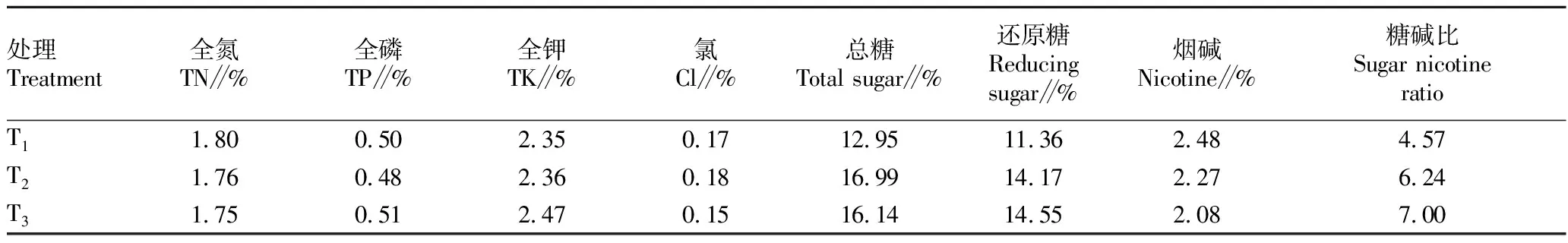

2.4.2化学成分。由表7可知,烤房下、中、上层烤后的中部烟叶烟碱含量在处理T1时最高,处理T3时最低,还原糖含量则相反,糖碱比和还原糖趋势一致。说明烤房下层相对于中、上层失水速率增大的同时,烟叶烟碱含量变大,还原糖含量下降,造成烟叶糖碱比降低。

表7 不同测试点对烤后烟叶化学成分的影响

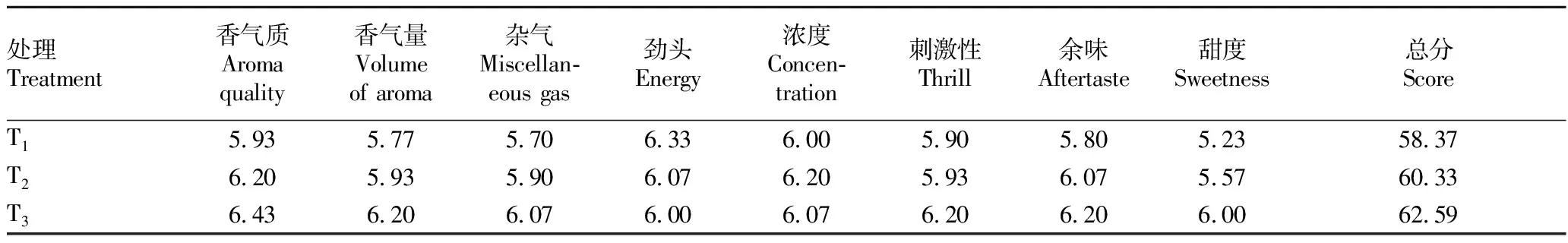

2.4.3感官评吸。对影响感官评吸结果的各指标(香气质、香气量、杂气、劲头、浓度、刺激性、余味、甜度)进行分析,结果表明,中部烟叶C3F中的香气质、香气量、杂气、刺激性、余味、甜度均在处理T1时最低,且在处理T3时达到最大,总分值表现趋势一致。由于处理T1烟碱含量大,造成处理T1劲头在3个处理中最大,浓度则以处理T2最大(表8)。

表8 不同测试点对烤后烟叶感官评吸的影响

3 讨论

该研究结果表明,K326品种鲜烟叶烘烤过程前期(0~48 h)失水少且速度较慢,中期(48~96 h)失水多且速度快,后期失水又变少且失水速度慢,且烘烤过程失水环境温湿度条件不同,烟叶的失水速率变化的差异相对较大,该研究各处理烟叶水分变化趋势与其一致[14]。

烟叶烘烤过程中,温度和相对湿度都是影响烟叶失水速率和水分含量的主要因素[20-21],该研究中,烘烤前期不同位置烤房温湿度存在差异,中后期基本一致。烤房上中下位置各测试点中、下部处理烘烤时间短于其他处理,可能是因为下部烤房与加热室距离近,湿度较低,有利于烟叶烘干,这与宫长荣[16]的研究结果基本相同。变黄和定色阶段,控制适宜的温湿度组成来调节烘烤工艺参数,以达到改善烟叶质量的目的[22-25]。在温度不变时,烤房内的空气相对湿度较低,空气的饱和差越大,烟叶水分蒸发越容易,反之则越难。该研究中变黄期和定色期处理T1的湿度最小,失水率最大,烤房中、上层位置湿度大,蒸发不易,失水困难,失水率变小的同时,也造成烘烤时间相对延长,与温湿度实时观测数据及烟叶含水量变化趋势一致。

密集烤房内不同烘烤工艺处理对烟叶烤后外观质量、内在化学品质和感官质量有一定影响[26-27]。该研究中,处理T1由于靠近加热室,温度高,湿度小,处理T2和处理T3位于烤房中部和远加热室区域,温度低、湿度大,烘烤时间相对延长。处理T1条件下烟叶失水速率高于其他处理,缺少水分参与,烟叶内部各种生理生化变化和各种生物大分子的转化不充分,造成烤后烟叶内部外观质量、化学成分及感官质量明显下降,品质低于处理T2及处理T3。该研究结果表明,处理T2、处理T3外观质量颜色、成熟度、身份、叶片结构、油分、色度以及总分值明显高于处理T1;化学成分中两糖含量也较高,处理T1烟碱含量最高,糖碱比以处理T3最大;感官评吸结果中香气质、香气量、杂气、刺激性、余味、甜度均在处理T1时最低,且在处理T3达到最大,综合上述分析,上层远离加热层的处理T3烤后烟叶外观质量较好,化学成分协调,感官评吸最优。

4 结论

气流上升式密集烤房中,底层近加热室2 m(下)、中层中间(中)、顶层近大门2 m(上)位置烟叶烘烤过程失水差异明显。烘烤阶段96 h以内,下层近加热室2 m位置,温度高、湿度小,烟叶失水干燥进程最快;上层近大门2 m位置,温度低、湿度大,烟叶干燥进程明显滞后。从中部叶烤后烟叶质量来看,失水干燥较慢的处理烤后烟叶外观质量较好、嗅香明显、化学成分协调,感官评吸香气质好、香气量足、烟气浓度浓、甜度明显、香气透发,工业可用性显著增强。因此,可以通过优化烤房配套通风排湿系统来提升烤房内气流循环的均匀性,从而为烟叶烘烤营造更加适宜的环境条件,以达到提高烘烤烟叶品质的目的。