发动机气缸垫密封失效分析及设计优化

孙祺翔 李萌之 孙亚东 余树翠 肖 翔 刘玉铭

(宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336)

引言

汽油发动机气缸垫位于气缸体和气缸盖之间,靠多个高强度的气缸盖螺栓提供夹紧力,密封发动机燃烧室、高压油道、低压油道、冷却水通道和链轮箱等[1]。

气缸垫在高温高压和脉冲负荷条件下工作,因其密封的流体(燃气、润滑油和冷却水)的物理性能和化学性能差别极大,使得其所处的环境极其恶劣[2]。

随着发动机采用增压技术和向小型化方向推进,发动机气缸压力、气缸盖螺栓预紧力、气缸盖温度都相应提高[3],对气缸垫的密封提出了更高的要求,导致发动机工作过程中常常产生密封失效问题。

本文以某型号发动机气缸垫渗油问题为失效案例,经过系统排查,确认失效原因为气缸垫局部支撑结构强度不足。通过对气缸垫局部支撑结构进行优化,经过有限元分析,研究了不同气缸垫局部支撑高度对密封压力及气缸盖提升量的影响,确认了最优局部支撑高度,并通过了台架耐久试验。

1 问题背景

某型号发动机在进行冷热冲击试验过程中,在发动机进气侧,气缸体与气缸盖的结合面发生了渗油问题。渗油失效如图1 所示。

图1 渗油失效

通过确认台架发动机状态及试验参数,发现试验过程及参数均无异常,排除了结合面以外其他零部件存在渗油问题。

2 问题排查与分析

2.1 渗油问题确认

根据发动机进气侧气缸体与气缸盖的结合面出现渗油问题,为确认渗油位置,在发动机机油中加入显影剂,清理结合面渗油痕迹。继续运行发动机1h,观察气缸体与气缸盖的结合面,发现相同位置渗油问题复现。通过荧光灯观察,渗油位置油迹存在荧光反应,确认该处气缸垫密封失效,存在渗油问题。如图2 所示。

图2 渗油问题复现

2.2 渗油问题排查

2.2.1 气缸垫排查

针对故障发动机气缸垫渗油问题,对拆机过程进行了重点跟踪,发现在进气侧的回油道位置,气缸垫局部支撑存在较为明显的压痕,且压痕不连续,如图3 所示。

图3 故障发动机进气侧气缸垫局部支撑压痕

对故障发动机气缸垫局部支撑尺寸进行检测发现,耐久试验后,进气侧回油道位置,气缸垫局部支撑存在明显的变形,高度由0.15 mm 降低至0.1 mm,具体如图4 所示。

图4 经过耐久试验气缸垫局部支撑高度变化

2.2.2 气缸体排查

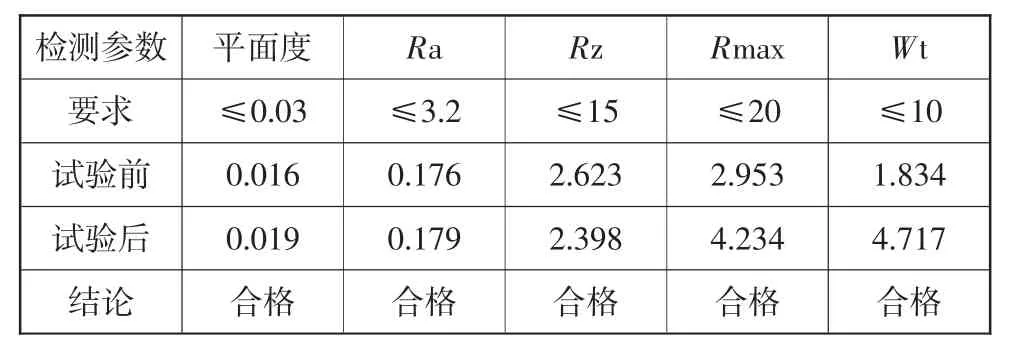

对故障发动机试验前后气缸体顶面渗油位置的平面度、粗糙度、波纹度进行检测,检测结果见表1。

表1 气缸体顶面渗油位置的表面质量检测结果 μm

对故障机发动机气缸体的本体硬度、机械性能进行检测,检测结果见表2。

表2 气缸体本体硬度、机械性能的检测结果

2.2.3 气缸盖排查

对故障发动机试验前后气缸盖底面渗油位置的平面度、粗糙度、波纹度进行检测,检测结果见表3。

表3 气缸盖底面渗油位置表面质量的检测结果 μm

对故障发动机气缸盖本体硬度、机械性能进行检测,检测结果见表4。

表4 气缸盖本体硬度、机械性能的检测结果

2.2.4 气缸盖螺栓排查

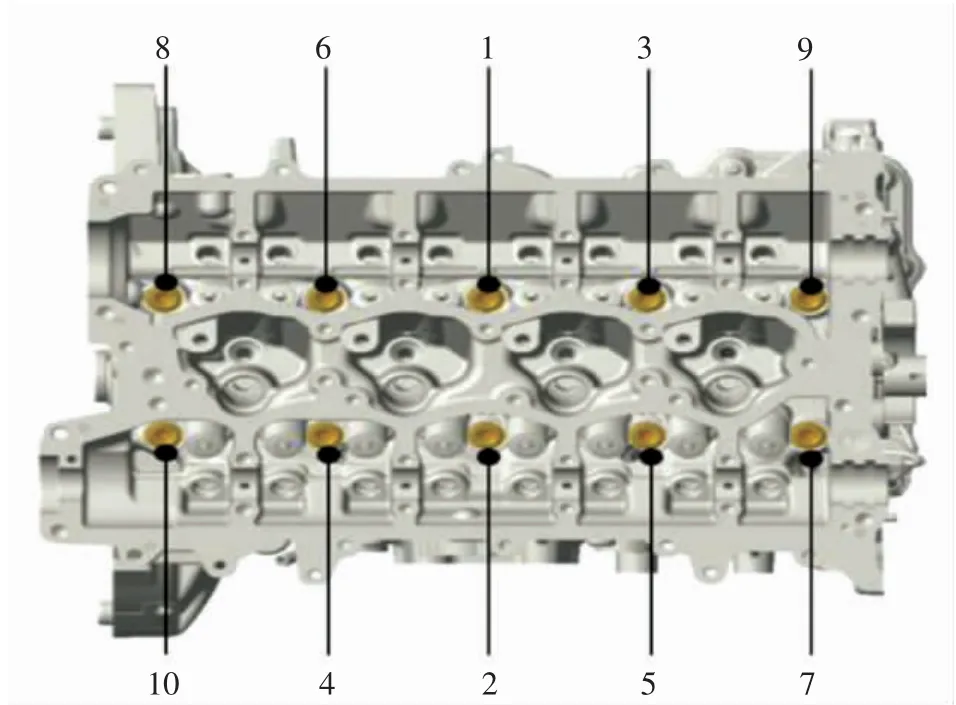

故障发动机气缸盖螺栓序号的对应位置如图5所示。

图5 气缸盖螺栓位置序号示意图

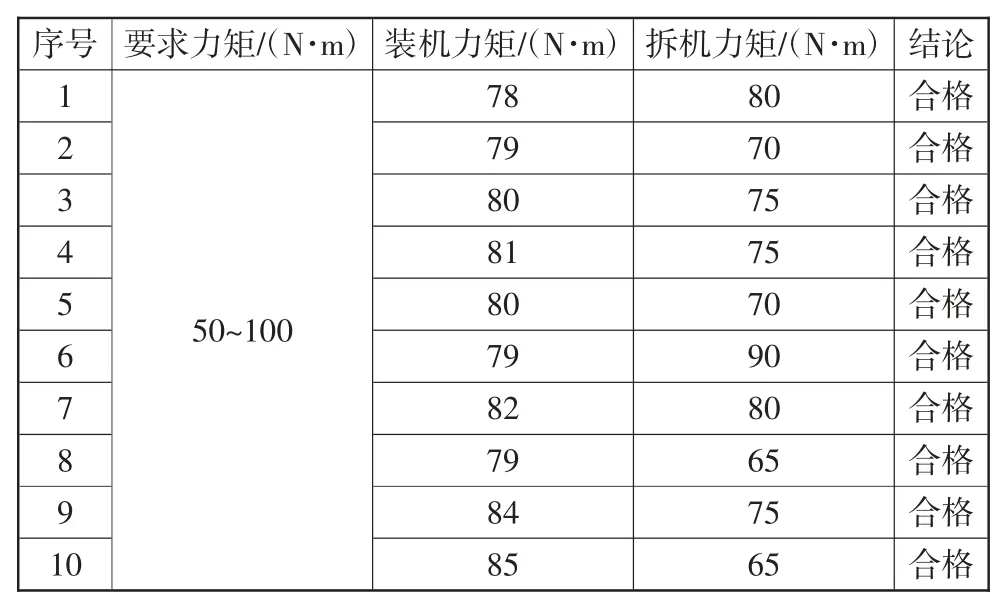

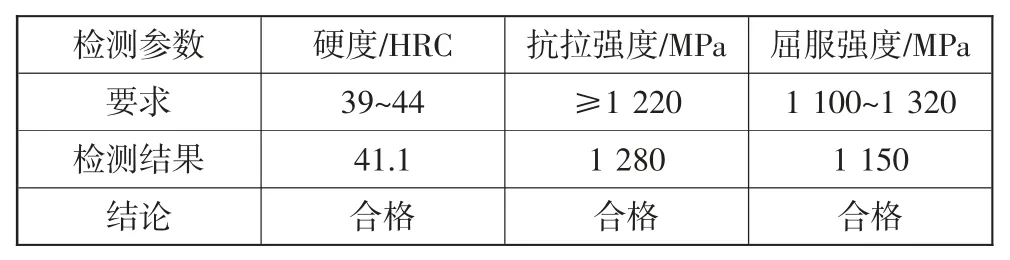

对故障发动机气缸盖螺栓装机、拆机力矩进行排查,排查结果见表5。对故障发动机气缸盖螺栓的机械性能进行检测,检测结果见表6。

表5 气缸盖螺栓装机、拆机力矩排查结果

表6 气缸盖螺栓机械性能的检测结果

2.3 排查结果总结

通过对故障发动机相关零部件的排查分析,发现气缸体、气缸盖、气缸盖螺栓均无异常。

经过对故障发动机气缸垫进行排查分析,发现气缸垫现有的局部支撑为半筋密封结构,筋宽×筋高=1.2 mm×0.15 mm,该尺寸在台架试验后存在明显的变形,筋高下降明显。在冷热冲击试验过程中,气缸垫局部支撑高度的降低加大了气缸体、气缸盖的相对变形量,大大降低了气缸垫局部支撑附近密封筋的抗疲劳能力,在较长时间的循环冲击负荷及热变形的双重作用下,导致气缸垫渗油失效。

3 优化及验证

3.1 优化方案

对气缸垫局部支撑进行优化设计,由原先的条状支撑设计调整为点状支撑设计,目的是加强气缸垫局部支撑的强度,保证在冷热冲击试验过程中气缸垫局部支撑不变形。优化设计如图6 所示。

图6 气缸垫点状局部支撑示意图

3.2 CAE 分析

为了保证气缸垫局部支撑对密封筋的密封压力和气缸盖提升量产生影响,对不同局部支撑高度的气缸垫进行有限元分析,以确认最优局部支撑高度。气缸垫局部支撑取样点示意图如图7 所示。

图7 局部支撑优化位置取样点示意图

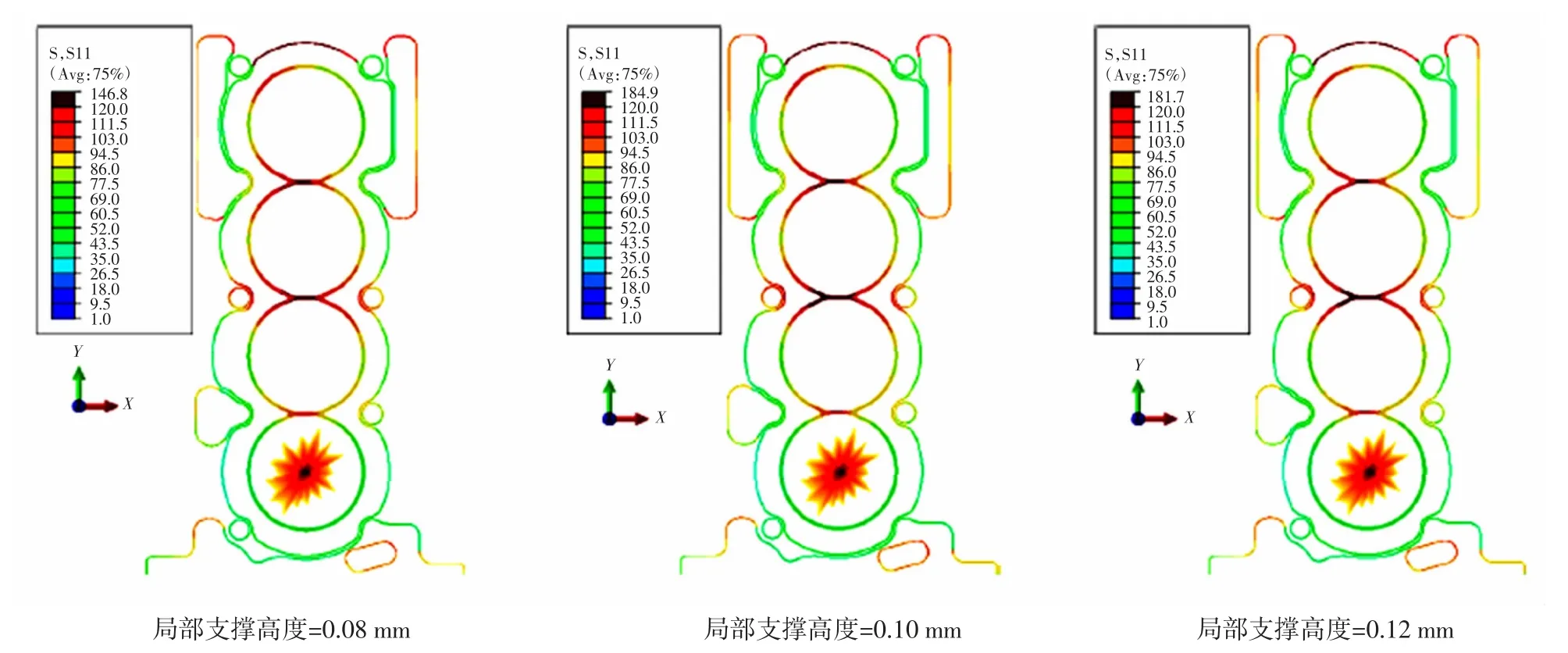

不同气缸垫局部支撑高度下密封筋的密封压力 分析如图8 所示。

图8 不同气缸垫局部支撑高度下密封筋的密封压力分析

不同气缸垫局部支撑高度下,不同取样点密封筋的密封压力分析结果见表7。

表7 不同取样点密封压力分析结果 MPa

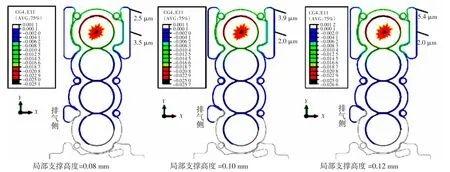

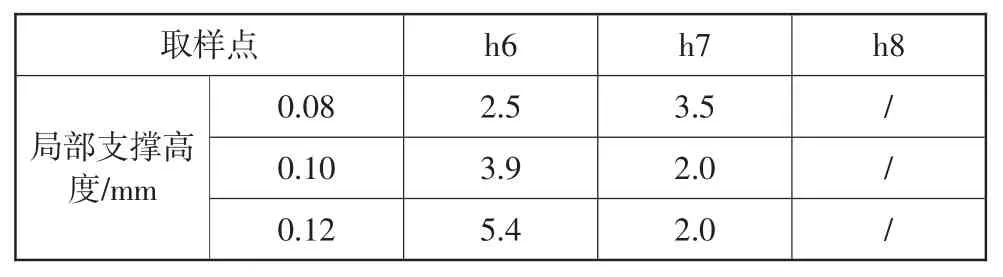

不同气缸垫局部支撑高度下气缸盖提升量分析如图9 所示。

图9 不同气缸垫局部支撑高度下气缸盖提升量分析

不同气缸垫局部支撑高度下,不同取样点气缸

盖提升量分析结果见表8。

表8 不同取样点气缸盖提升量分析结果 μm

基于CAE 分析结果,在保证密封筋的密封压力情况下,选择较小的气缸盖提升量方案。综合评估以上有限元分析结果,优选局部支撑高度为0.08 mm的方案。

3.3 试验验证结果

气缸垫局部支撑优化后,进行台架冷热冲击验证试验。发动机拆机后点状支撑连续且清晰,如图10所示。

图10 优化后气缸垫局部支撑压痕

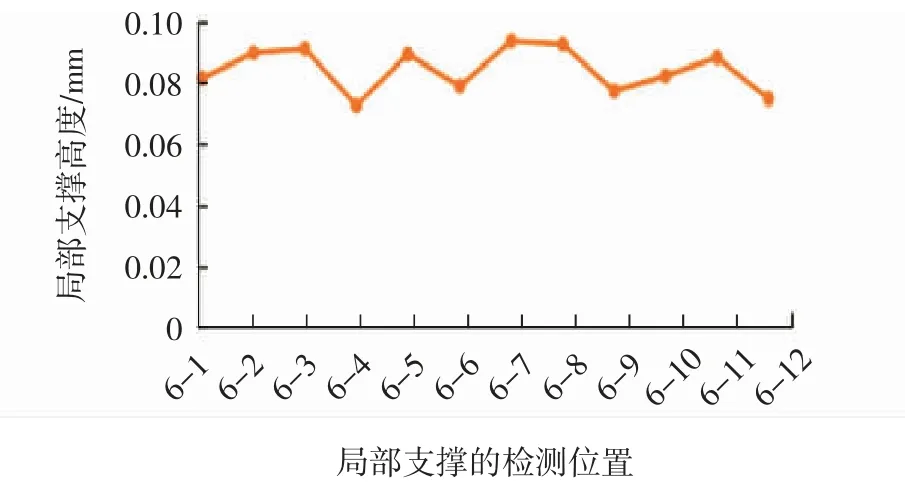

耐久试验后,进气侧回油道位置,气缸垫局部支撑高度基本无变化,一致性良好,如图11 所示。

图11 优化后经过耐久试验气缸垫局部支撑高度变化

台架冷热冲击验证试验结果表明,气缸垫局部支撑优化措施有效。

4 结论

本文的气缸垫局部支撑优化设计对降低气缸体和气缸盖的初始变形、降低变形较大位置的密封筋密封压力,改善密封筋疲劳性能都有积极作用。可以得出以下几点结论:

1)气缸垫局部支撑设计需保证强度,只有足够的强度才能保证局部支撑的有效性及持久性,减小气缸体、气缸盖变形量及保护局部支撑附近的密封筋。

2)通过有限元分析的方法,可以得出最优局部支撑高度,既能保证密封筋的密封压力,也能保证气缸盖提升量。