昆钢炼铁厂2#高炉治理铁口喷溅操作实践

董云昆

(昆钢炼铁厂高炉作业区)

1 概况

昆钢炼铁厂二号高炉有效容积2 500 m3,于2022年2月28日点火投产。高炉使用新型并罐式无料钟炉顶,薄壁内衬结构形式,软水密闭循环系统,30个风口,共有三个铁口合计两个矩形出铁场,铁口采用二用一备出铁方式,两个铁口交替出铁,炉底炉缸结构为炭砖+陶瓷杯,关键部位使用超微孔炭砖;炉底采用管径Φ108*14 mm材质1Cr18Ni9Ti不锈钢钢管作为冷却设备,共57根,间距54 mm,平行排列布置在炉底封板之上。开炉后,特别是随着冶炼强度逐步提高,铁口喷溅问题越发制约炉前正常的渣铁排放工作,在出铁过程中大量的渣铁喷溅物粘结泥套及沟坝,产生大量烟尘,增加泥炮堵口作业难度更易造成安全生产隐患,因出铁后清理工作劳动强度及时间明显增加,出铁正点率得不到保证,造成高炉憋风情况频繁,影响高炉长周期稳定顺行及技术经济指标的进一步提高[1]。

2 2#高炉铁口分布及结构

2.1 铁口分布

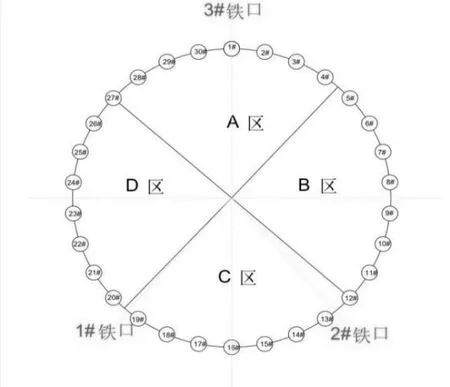

铁口分布情况见图1所示。1#、2#、铁口夹角为78°与3#铁口夹角为135°。

图1 铁口分布情况

2.2 铁口结构

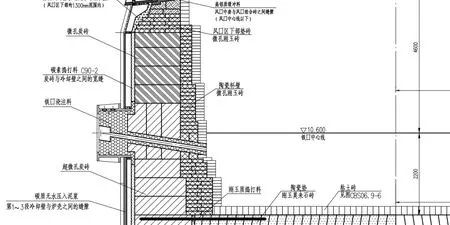

高炉铁口主要由铁口框架、保护板、砖套泥套、铁流孔道及泥包组成。外端与炉壳焊接在一起,内端与炉缸中的环形炭砖相接触,周围用填料捣实。铁口框架内采用超微孔异型碳砖砌筑圆形孔道,铁口保护板内用浇注料浇注而成,最外层是使用专用泥套泥制作的铁口泥套,高炉铁口结构示意图见图2所示。

图2 高炉铁口结构

3 铁口喷溅带来的危害

(1)昆钢地处中国西南,由于特殊的地理位置,高炉综合入炉品位低,长期维持在55 %~56 %左右,吨铁渣比400 kg~500 kg。由于铁口喷溅导致渣铁排放不畅,极易造成高炉憋风。

(2)2#高炉采用薄壁内衬结构形式,为面冷却。当炉内边缘气流较为发展时,渣皮会大范围脱落,除影响气流分布外,还会使炉缸热损增加,从而造成炉况波动。保持合理的全风操作是根本。开炉至今,正常炉况下大量的减风操作都是因为出铁过程中铁口喷溅,渣铁排放速度小于渣铁生成速度造成。出大量渣铁积满主沟,影响泥套完整度,严重时渣铁在沟坝内的流动可控性降低,易造成跑大流及堵不上铁口或堵口跑泥。

(3)铁口喷溅出大量渣铁积满主沟,增加炉前劳动强度,清理及维护时间增加,影响出铁正点率。

(4)喷溅严重时频繁堵口重开,除额外消耗钻杆及堵泥外甚至丢铁次,造成铁量差过大。

(5)喷溅过程中产生大量烟尘,安全环保压力增加。

(6)影响产量进一步提升。

4 铁口喷溅的原因分析

4.1 炉缸欠活跃

2#高炉于2022年2月28日18:16送风点火,起始风量1 700 m³/min,后逐加风量至2 480 m³/min。17:50矿批38 t、焦批17.9 t至3月2日15:00准备对3#铁口开口作业时,因开口机力量不足,堵口时铁口冒泥,铁口孔道中含有渣铁等因素,开口机无法正常打开铁口,采用大量氧气烧开铁口,使铁口孔道变大,最终形成“跑大流”的现象。在铁口无法正常堵口的情况下,高炉被迫于16:34休风。期间共下料138批,出铁6炉次,累计净重1 810.4 t。3月3日23:06复风,只能用2#铁口出铁,炉缸内约有近千吨铁水,为求稳,复风按处理炉缸冻结来组织,堵1#~10#、21#~30#,开11#~20#风口,均在1#至2#铁口之间,俗称“半边风”,随然根据炉况恢复进程后续捅风口作业,但靠进3#铁口区域因该铁口仍处于事故状态,为保安全,只能堵风口作业,因受该铁口区域状态影响,相当于减小了炉缸容积,造成炉缸欠活跃,从3#铁口及大沟经过修整投入使用后,最开始的铁口喷溅便从3#铁口出现。

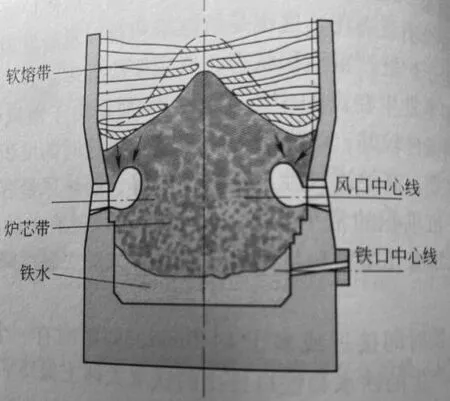

4.2 炉温下限流动性差

高炉解剖证明,矿石在900 ℃左右开始软化,1 000 ℃左右开始软熔,1 400~1 500 ℃开始滴下(见图3)由于矿石成分不同,滴下温度也不相同1 400 ℃左右是滴下温度的下限。在风口区以下,焦炭和喷吹燃料燃烧后的灰分进人炉渣,炉渣成分改变,引起熔化温度的变化。根据高炉终渣性能研究,风口区以下的炉芯焦温度低于1 400 ℃时,炉渣难以在炉芯焦中自由流动。在这种情况下,炉渣或铁水不断地滞留在炉芯焦中,使后续滴落的铁渣不能顺利穿过和滴落。铁水和炉渣能顺利也穿过炉芯焦,是铁渣流出炉缸的保证。正常生产中的高炉就是一个压力容器,从软熔带开始熔化,自滴落带下炉缸的渣铁液最终汇聚于炉缸,当铁口打开,在炉内压力的推动下渣铁向铁口孔道流出,充足的物理热,使渣铁具有良好的流动性,渣铁液池充满整个铁口孔道,铁口区域及不相临的炉缸其他位置的渣铁也不断的向所出铁的区域有絮汇聚,从而达到渣铁的有效排放,当路缸内渣铁出净后,压力伴随煤气便开始吹出铁口孔道,从而正常封堵铁口,如渣铁流动性降低,不能在铁口打开后有效充满整个孔道及向该区域流动,那么随压力推动的气流便有隙可乘,在铁口孔道内混合着渣铁向外溢出,形成喷溅[2]。

图3 炉缸内情况

4.3 铁口过深

2#高炉铁口砌筑深度见图4,图5,图6,图7。在不考虑铁口框架外的浇筑料及新做泥套的厚度,砌筑并浇好铁口保护包后,铁口距炉缸深度为0.9 m+2.0 m+1.3 m=4.2 m,加上泥套厚度,约超过4.5 m左右,参考同为2 500 m31#高炉铁口深度3.2 m~3.3 m范围,加上实际生产作业过程中的开铁口作业及出铁情况,2#高炉铁口实际是过深的。

图4 铁口框架纵伸

图5 铁口框架与碳砖纵伸

图6 铁口保护包框架

图7 浇筑完成的铁口保护包

铁口过深,容易使铁口中心线以下的炉缸残铁量减少,弱化其保护炉底的能力。使死料柱大部份直接落于炉缸底部。铁水流将以铁口为中心点,半径距离越小越先流出,越远流出越慢,对下部及整个炉缸渣铁储存区来说,新生成的渣铁难以有效的汇集在一起,或者说因难以汇集而分散在几个区域,因此铁流速度过慢。

4.4 铁口窜煤气

新建或者大修后的高炉,压入高炉内的炮泥不容易形成泥包,即使形成泥包,其强度也达不到出铁要求。制作新的泥包(见图8),在开炉后及出铁初期能有效地形成泥包,保护泥套,延长泥套的使用寿命。同时出铁初期,能形成合适的铁口深度,满足出铁需要,在出铁过程中,受炉内压力影响较小,可使铁流稳定,保证铁口出铁的稳定性。但2#高炉开炉前泥包浇筑在铁口碳砖之外的粘土保护砖上,随着开炉后的冶炼进程,粘土砖很快就会侵蚀及冲刷掉,而与保护包连接处就会产生大的间隙,从而造成煤气窜入。

图8 铁口保护包

5 铁口喷溅的治理

5.1 活跃炉缸

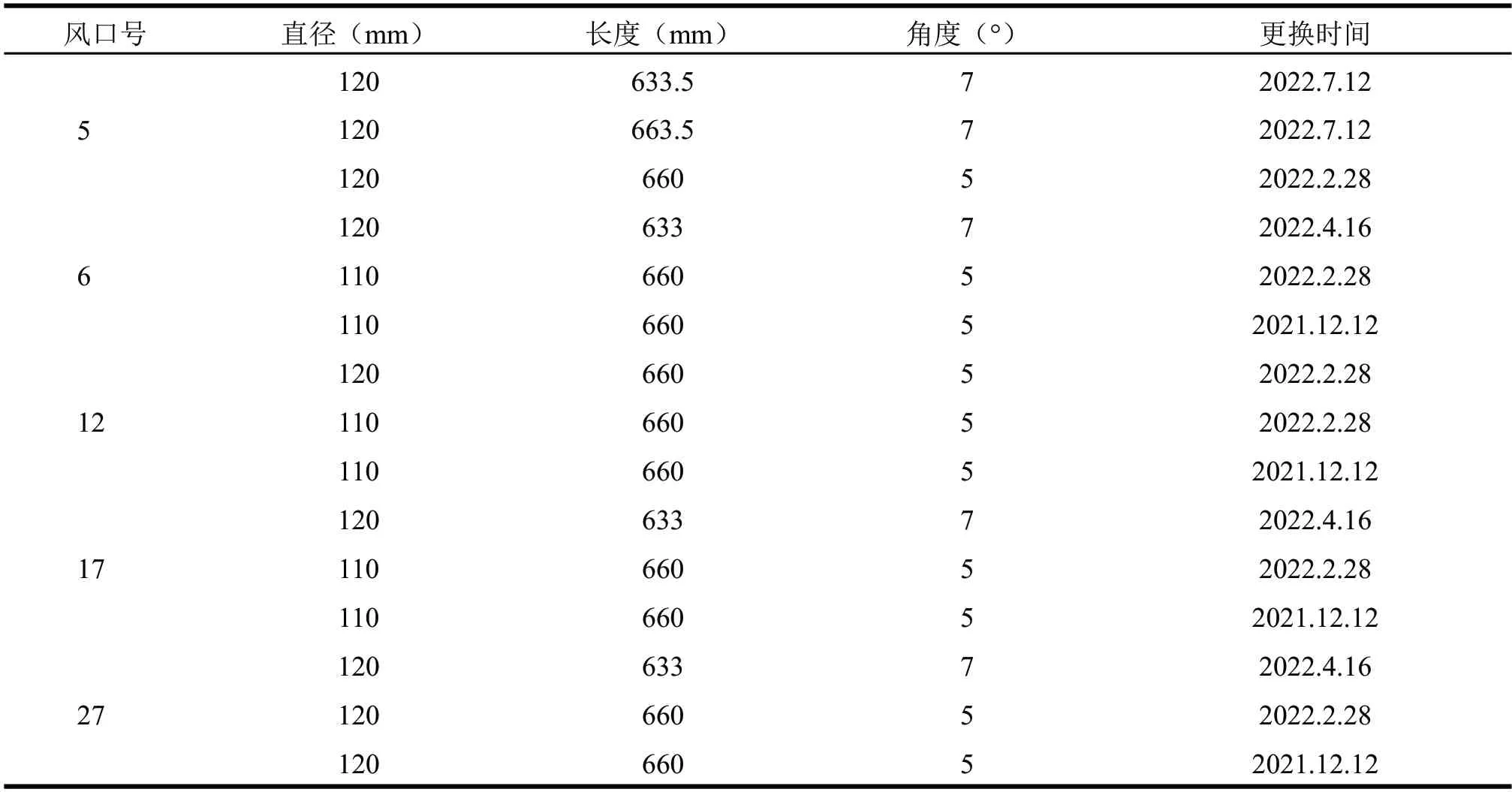

计划4月16日休风换6#小套,由Φ110 mm,长度660 mm,斜5°换成Φ120 mm,长度633 mm斜7°,可更换过程中发现其下部刚好被熔损见图9。在对17#小套更换时同样出现熔损痕迹见图10。对此为活跃炉缸,利用计划休风,有步骤的更换部份小套,通过调整小套角度后,风口回旋区向炉缸中心延伸,相当于缩小炉缸直径,加强中心气流,更换情况见表1。

表1 近几月来小套更换情况统计

图9 6#风口小套

图10 17#风口小套

5.2 提高物理热

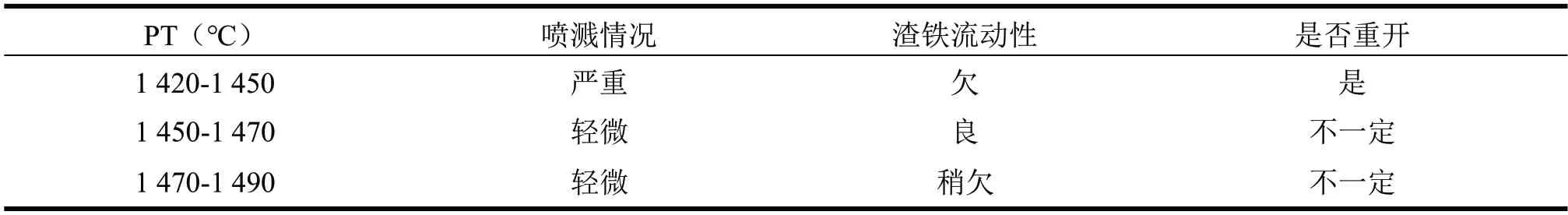

根据原燃料情况,制定操作炉温为1 450℃~1 470 ℃,如焦炭冷热态及烧结矿指标正常,则取低值,反之取高值,通过在一定范围内合理的提高物理热后,出铁情况好转(见表2)。

表2 对2022年5-6月PT范围内出铁情况统计情况表

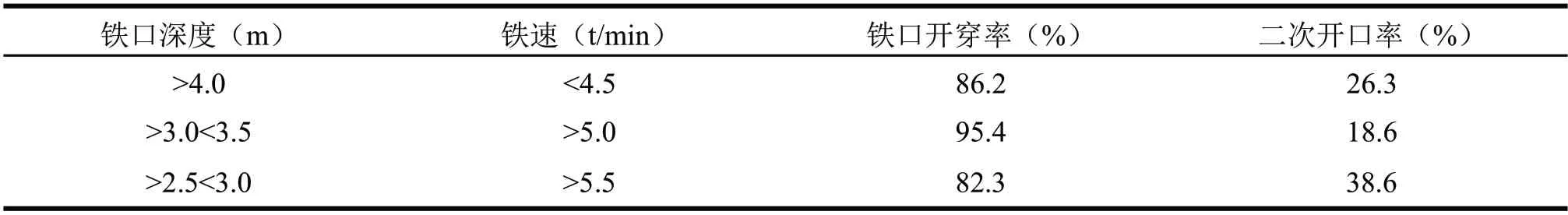

5.3 控制铁口深度

通过实际摸索,现确定堵口打泥量稳定在0.5格~1格,铁口深度按3.2~3.5控制,在保证渣铁排放速度外,更有效提高铁口开穿率,进一步避免烧氧,闷炮等情况的发生,有效缓解了因喷溅造成的出铁矛盾(见表3)。

表3 2022年5-7月铁口深度与出铁数据统计

表4 2#高炉开炉以来重要经济指标

5.4 铁口灌浆

通过铁口孔道灌浆方式,利用另一铁口出铁的时间间隙,用65~70 mm钻头对铁口进行钻孔,深度为2.8 m左右。泥炮内装满炮泥,泥炮嘴换上带有压浆管的特制保护套(见图11),将泥炮口对准铁口,保护套上的管子连接灌浆机,将自流修补料压入提前钻好的铁口孔道,保持半小时左右再退炮。通过经常性的灌浆,起到了填补缝隙的作用,减少了铁口喷溅现象。

图11 铁口孔道

6 治理铁口喷溅主要措施总结

活跃炉缸,保证一次气流分布正常。保证炉缸热制度,使炉温充沛,渣铁流动性良好。控制合理的铁口深度,使炉缸内渣铁能有序有效出净。铁口内窜气要进行灌浆以填补缝隙。由于炉缸内涉及“气”“固”,“液”三种形态运动,三种运动又相互影响,调整不好又容易激化矛盾,所以制理铁口喷溅需要全盘考虑,单使用一至两种措施及方法不足以从根本上消除喷溅。

7 其他辅助措施

优化出铁组织,积极调配铁罐对位,在出铁过程中随时密切关注铁量差情况,根据当前出渣铁情况灵活组织平行出铁,减小因渣铁排放不畅对炉内造成的影响。在炉基1段2段冷却壁上靠铁口方向安装9根排气管,24小时1天1排,可部分排除串于的气体,见图12,图13。

图12 排气管示意图

图13 排气管排放图

8 铁口喷溅治理效果

经过一系列的措施治理,三班统一开口及堵口操作控制,铁口喷溅已基本被控制烟尘外溢明显减小,出铁主沟两侧渣铁堆积转为正常。见图14,图15。

图14 喷溅治理前

图15 喷溅制理后

9 结语

(1)从高炉操作来说,炉缸的活跃程度及充沛的热制度是高炉操作的基础,要根据高炉冶炼强度控制好铁口深度,合理的铁口深度按3.2~3.5 m控制。

(2)经过一系列的措施治理,三班统一开口及堵口操作控制,铁口喷溅已基本被控制,喷溅占比次数从83.3 %下降至41.7 %,二次开口率从38.6 %降低至18.6 %,减少二次开口次数后,烟尘外溢明显减小,出铁主沟两侧渣铁堆积转为正常。

(3)对新建或大修的高炉做铁口泥包,泥包不易过大,容易缩小炉缸面积;泥包砌筑或是浇筑因在铁口碳砖完成后,而不是在粘土保护砖上,这样能很大程度避免因粘土砖侵蚀而窜气。