Q235钢脱氧非金属夹杂物生成热力学分析及工业实践

刘林刚 陈伟 赵建宏

(1.武昆股份制造管理部;2.武昆股份炼钢厂)

Q235钢材的伸长率及强度优良,其韧性和铸造性也较好,因此,在机械零件或构件的制造中应用较为广泛,昆钢生产的系列Q235B(KZ)工字钢及型钢主要用于房屋建筑、桥隧结构等工程领域。昆钢在生产Q235B(KZ)过程中,不仅要保证钢中的溶解氧降至一定水平,而且还要避免生成高熔点的夹杂物在连铸浇注过程中堵塞水口。硅和铝均是炼钢生产中的主要脱氧剂,脱氧能力优异,但是其脱氧产物SiO2及Al2O3均是高熔点的非金属夹杂物,如果在钢水中来不及排出,则严重影响连铸的可浇性。由于钙元素对于高熔点的夹杂物具有很好的改性作用[1-3],因此,昆钢在生产Q235B(KZ)过程中,选择硅钙钡脱氧合金在转炉脱氧合金化及LF精炼炉过程辅助造渣脱氧,可以较好地减少或避免高熔点的脱氧产物。但是,硅钙钡脱氧合金的加入时机对夹杂物的种类和成分有较大的影响,而相关的文献报道较少。

本文通过与北京科技大学进行校企合作,充分利用其先进的实验室装备,设计不同的工艺路径,探讨了在LF精炼炉精炼生产中以不同时机加入硅钙钡脱氧合金,研究其对钢中非金属夹杂物生成的热力学影响。同时,利用热力学软件Fact Sage定量及定性地分析钢中硅铝含量对钢中的Al2O3和CaO等非金属夹杂物种类的影响。为昆钢大方坯连铸生产降低结水口风险及提高拉速创造条件。

1 实验设计

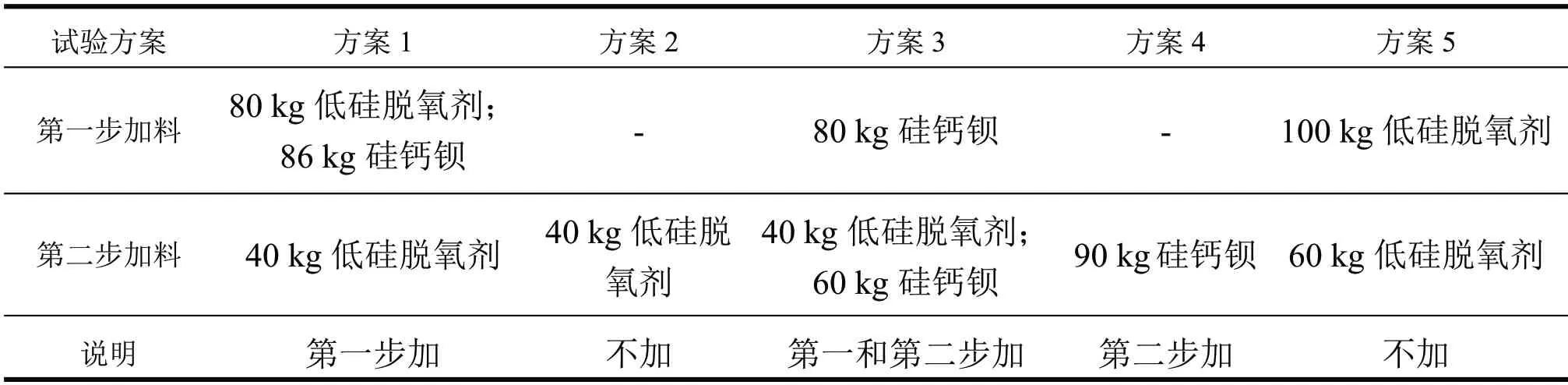

昆钢型材用钢Q235B(KZ)钢要求S含量较低([S]≤0.030 wt %),因此通常采用过LF精炼炉的生产工艺,具体工艺流程为:优质铁水→转炉冶炼→吹AR处理→LF精炼炉精炼→大方坯连铸机。在转炉出钢过程中采用硅锰、硅铁、硅钙钡、铝铁、低硅脱氧剂等进行脱氧合金化,合金加入顺序:低硅脱氧剂→硅钙钡→硅锰合金→硅铁→铝铁,钢水吹Ar搅拌3 min后吊离吹Ar站到LF精炼炉处理,在LF处理主要是造白渣脱硫,根据钢水成分控制情况加入适量高碳锰铁及硅铁等合金微调成分。根据操作不同,通常LF精炼过程分两步,第一步进行造渣和成分微调,第一步结束时,断电测温取样,根据取样成分分析结果,在第二步继续调整成分和温度,成分及温度合格上铸机浇注。为达到造白渣脱硫的目的,通常会在LF精炼炉精炼过程中加入适量的硅钙钡合金辅助脱氧造渣,昆钢用硅钙钡脱氧合金的成分如下表1所示。为了探究硅钙钡合金的加入时机对钢中非金属夹杂物的影响情况,设计了五种工艺试验方案,分别为:试验方案1,在LF精炼第一步加料中加入硅钙钡合金80 kg(实际加入量86 kg),在第二步不再加硅钙钡合金;试验方案2,在LF精炼过程中全程均不加入硅钙钡合金;试验方案3,在LF精炼第一步加料中加入硅钙钡合金80 kg(实际加入量80 kg),在LF第二步设计加入硅钙钡50 kg(实际加入量60 kg);试验方案4,在LF精炼第一步加料中不加入硅钙钡合金,在第二步设计加入硅钙钡90 kg(实际加入量90 kg);试验方案5,空对试验组,具体如表2所示。

表1 硅钙钡合金成分(mass %)

表2 各阶段不同试验条件下硅钙钡加入量对比(kg)

为分析研究各阶段钢中非金属夹杂物的演变情况,设计在钢水到达LF时取第一个样(记为LF1),精炼过程中取第二个样(记为LF2),钢水精炼完毕取第三个样(记为LF3),在连铸中间包取第四个样,均采用提桶取样器取出钢样后迅速水冷。采用氧氮分析仪分析钢中全氧变化情况,采用自动扫描电镜分析钢中非金属夹杂物的组分、形貌、尺寸以及数量。

2 结果与讨论

2.1 硅钙钡合金对夹杂物平均成分的影响

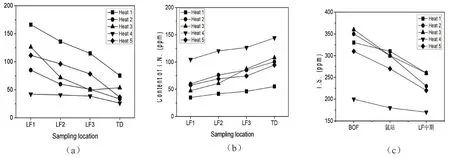

下图1为5种试验方案在各阶段钢中非金属夹杂物的演变情况。对于方案1,只在LF冶炼第一阶段加入了86 kg硅钙钡合金,夹杂物中Al2O3含量稳步提升,最高值仅为20 %,这说明在第一步精炼过程中加入硅钙钡对夹杂物的生成影响并不大,这是因为在LF冶炼初期,钢中全氧比较高,加入少量的硅钙钡对夹杂物的平均成分影响不大。对于方案2及方案5,LF过程均不加硅钙钡,夹杂物中的Al2O3所占比例虽然在冶炼过程一直增加,但是最高不超过40 %,夹杂物为依然能够保持为液态夹杂物。对于方案3,在LF两步中均加入硅钙钡,可以看到在LF中期,夹杂物中的Al2O3所占比例仅为20 %,但是在第二步精炼时添加硅钙钡后,钢水在LF出站钢中夹杂物中的Al2O3比例达到了50 %。对于方案3,只在LF冶炼第二步加入硅钙钡合金,钢中非金属夹杂物中Al2O3比例高达到了70 %。综上所述,在第一步精炼过程中加入硅钙钡对夹杂物的生成影响并不大,但是在LF第二步再加入硅钙钡则会导致钢中夹杂物中的Al2O3所占比例明显增加,这也就是连铸浇注过程中偶尔会有结水口现象的原因,也即是LF精炼炉精炼过程中脱氧合金加入时机不当引起的。

图1 钢水处理各阶段夹杂物平均成分变化

同时,也可以看出,对于方案1及方案2,钢中的非金属夹杂物为球形均相的SiO2-Al2O3-MnO-CaO-Ti3O5夹杂物。对于方案3及方案4,钢中的主要非金属夹杂物为双相的SiO2-Al2O3-MgOCaO-Ti3O5包裹着MgO·Al2O3类型。由表1可知,硅钙钡合金中虽然只有2 %-4 %的铝含量,但铝和钙的脱氧能力都非常强,在LF精炼出站前最后一次加料中向钢水中加入硅钙钡,将会大幅提高非金属夹杂物中Al2O3和CaO所占的比例,而这些大型夹杂物均来不及上浮到渣层。

2.2 钢中化学元素含量的变化对比

图2为生产各阶段钢中全氧、全氮和硫含量的变化。如图2(a)所示,生产过程中钢中全氧含量持续降低,说明夹杂物在被持续去除,但是,中间包钢中全氧含量和LF进站时钢中全氧含量有关,即LF进站时钢中全氧含量越低,在中间包钢中全氧含量也越低。对于不加硅钙钡合金的方案2和方案5,钢中的全氧含量并没有更高,这说明在LF过程中加入硅钙钡对全氧含量的去除影响不大。如图2(b)所示,在生产过程中,钢中全氮含量持续增加,说明在LF过程一直在持续吸氮。如图2(c)所示,在LF冶炼过程T.S含量有所降低,不加硅钙钡合金的方案2和方案5的硫含量去除效率也不低,这说明LF过程不加入硅钙钡合金加入对脱硫能力影响不大,反而在LF第二步加入硅钙钡合金,虽然钢中的溶解氧得以脱除到较低的值,但是生成的夹杂物来不及上浮去除,造成了生成组分较高的Al2O3夹杂物,进而导致连铸浇注有堵塞水口的风险。

图2 各处理阶段钢中全氧、全氮及硫含量变化

2.3 钢液中热力学平衡曲线

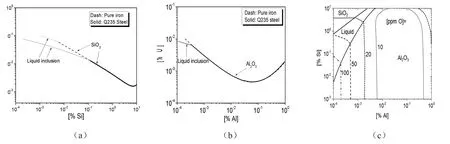

为了分析钢中的稳定夹杂物种类,采用商业热力学软件Fact Sage的相图模块计算了钢中的Si-O、Al-O及Al-Si-O平衡曲线,结果如下图3所示。如下图3(a)所示,通过Q235钢和纯铁液中Si-O平衡曲线的对比,可以看出,对于纯铁液,当硅含量大于0.007 0 wt%时为纯SiO2夹杂物,在小于0.007 0 wt%时,其夹杂物为液态型;而对于Q235钢,当钢中硅含量大于0.10 wt%时,其形成的夹杂物才变为固态的SiO2夹杂物,当小于0.10 wt%时,其夹杂物为液态型。如下图3(b)所示,对于纯铁液,不管铝含量多少,其平衡夹杂物均是Al2O3夹杂物;而对于Q235钢,只有钢中铝含量大于0.000 4 wt%时,其夹杂物才为Al2O3夹杂物,当铝含量小于0.000 4 wt%时,其平衡的夹杂物为液态型。如下图3(c),采用硅铝复合脱氧时,钢中稳定存在SiO2、液态夹杂物及Al2O3等三种相的夹杂物,比对Q235钢和纯铁液的Al-Si-O平衡图,因为Q235钢中有0.30 wt %-0.50 wt%的锰作为合金元素,液相区所占的范围扩大了,因此,需要控制钢液中的酸溶铝含量来控制夹杂物呈液态型[4]。

图3 1 873K下钢液中热力学平衡曲线

采用热力学软件Fact Sage计算了钢中铝含量对非金属夹杂物种类的影响,结果如图4所示。可以看出,当钢中铝含量相对比较低时,钢中的非金属夹杂物为液态型。随着钢中的铝含量的不断增加,则逐渐生成Mg-Al夹杂物。在LF精炼后期如果加入硅钙钡合金则会导致钢中铝含量升高,因此,对于方案3及方案4,LF出站时钢中的典型夹杂物类型为双相的SiO2-Al2O3-MgO-CaOTi3O5包裹着MgO·Al2O3夹杂物。通过图4可知,钢中氧含量对于生成Mg-Al夹杂物所需的铝含量有明显的影响。当钢中全氧达到30 ppm时,向钢中加入14 ppm铝时就开始生成Mg-Al夹杂物;当钢中全氧达到50 ppm时,向钢中加入22 ppm铝含量时才开始生成Mg-Al夹杂物。这说明钢中全氧含量越高,越不易生成Mg-Al夹杂物。在LF第一步时,钢中的全氧含量较高,因此加入硅钙钡合金也很难生成Mg-Al夹杂物,而在LF第二步时,钢中全氧含量较低,只加入少量的硅钙钡合金就会对夹杂物的成分产生很大的影响,生成含Mg-Al夹杂物[4]。

图4 铝含量对夹杂物种类的影响

3 结论

(1)在LF初期,钢中全氧含量较高,加入硅钙钡合金对夹杂物成分的影响不大。在LF后期,钢中全氧含量较高,加入硅钙钡会显著提高夹杂物中的Al2O3和CaO组分所占比例,生成SiO2-Al2O3-MgO-CaO-Ti3O5包裹着MgO·Al2O3双相夹杂物;

(2)在LF精炼第一步,加入硅钙钡合金辅助造渣脱氧对形成的夹杂物成分影响较小,但在LF精炼结束前继续加入硅钙钡合金就会造成生成的夹杂物中的Al2O3和CaO比例增加,尤其是Al2O3含量,有堵塞水口的风险;

(3)通过Fact Sage热力学分析可知,Q235钢中的Al-O、Si-O及Al-Si-O平衡曲线和纯铁液中的具有较大差别。当钢中全氧含量为30 ppm时,向钢中加入12-16 ppm铝即可生成MgO·Al2O3,当钢中全氧含量为50 ppm时,需向钢中加入20-25 ppm铝才会生成MgO·Al2O3。