变工况下液化石油气钢瓶失效有限元分析

李 响* 赵升起

(1.上海市特种设备监督检验技术研究院 2.上海理工大学材料与化学学院)

0 引言

近年来,液化石油气钢瓶泄漏引发的爆炸事故屡见不鲜,引起社会广泛关注。液化石油气是由天然气或石油经过加压降温液化获得的一种无色挥发性液体。当液化气泄漏后与空气混合形成爆炸性气体,遇到点火源后会引起液化气爆燃。图1 为常用液化石油气瓶(型号:YSP4.7),液化气瓶一般由底座、上下封头、瓶阀等组成[1]。

图1 液化石油气钢瓶结构

夏季是液化石油气瓶较容易发生爆炸的季节,液化气瓶进行气密性试验时承受的压力为2.1 MPa,而一般情况下液化气瓶在的工作压力为0.5~1.2 MPa,如果液化气瓶内部的气体装得太满,当温度升高后,内部压力会快速增大,无法承受该压力的液化气瓶就会发生爆炸。文献表明[2],20 ℃时,液化气瓶内部压力只有0.8 MPa,处在正常的压力范围内,当温度升高到40 ℃时,液化气瓶内部压力增大到1.6 MPa。此外,液化气瓶本身老化或破损,则无法继续承受内部正常压力,当液化气瓶超期使用时,所能承受的压力变低,液化气瓶在搬运过程中破损,也会导致其承受能力变弱。因此,本文通过有限元方法对受到交变载荷下的液化石油气钢瓶进行仿真分析,研究气瓶内部压力变化对液化石油气瓶失效情况的影响。

1 液化石油气钢瓶受力分析

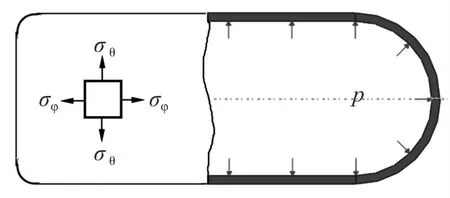

液化石油气钢瓶属于薄壁压力容器(即内外径之比≤1.2),气瓶瓶体一般由钢板卷焊而成,钢板的轧制方向与瓶体环向一致,受到拉应力和压应力的作用,图2 为内压作用下的液化石油气钢瓶受力分析,钢瓶受到均匀内压p,钢瓶任意一点均受到轴向应力σφ和切向应力σθ作用,由于气瓶壁厚较小,无法承受弯矩,因此薄壁压力容器的径向应力为0。在内压p的作用下,液化气钢瓶的直径将变大,钢瓶筒体的σθ是σφ的2 倍,当液化石油气钢瓶发生失效时,往往会沿着轴线开裂,因此实际制造时钢瓶的纵焊缝质量远高于环焊缝。

图2 内压作用下的液化石油气钢瓶受力分析

2 液化石油气钢瓶有限元分析

2.1 液化石油气钢瓶结构

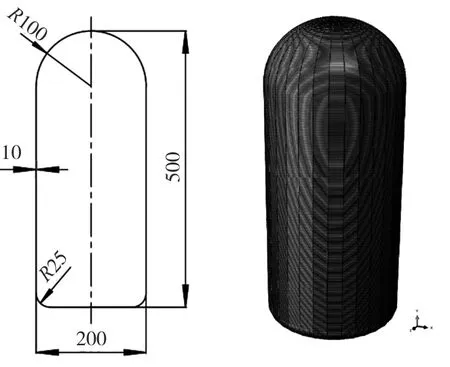

本文研究的液化石油气钢瓶结构尺寸如图3 a)所示,该液化气钢瓶上封头为椭圆形封头,下封头为碟形封头,其中蝶形封头由球壳和过渡环壳组成,气瓶的封头由整块钢板制成。瓶体与封头的内径都是200 mm,钢瓶总长度为500 mm,壁厚为10 mm,为了提高仿真软件迭代收敛速度,根据液化石油气钢瓶的结构尺寸,建立如图3 b)所示的液化石油气钢瓶轴对称有限元模型,气瓶为可变形轴对称模型,可以选取液化气瓶的1/2 进行分析,几何图元选择为壳体。

图3 液化石油气钢瓶结构尺寸及有限元模型(单位:mm)

2.2 材料参数

液化石油气钢瓶主体材料一般采用电炉、平炉或者氧气转炉冶炼的镇静钢,需具有良好的焊接和冲压性能。液化石油气钢瓶的屈强比不得大于0.8,定义材料参数前,需要先选定截面,定义液化气钢瓶材料为弹性材料,杨氏模量为200 000,泊松比为0.3,定义钢瓶材料为各向同性材料,截面属性设定为均质壳体,采用理想弹塑性本构关系。

2.3 边界条件和载荷设置

边界条件应与实际情况相符,液化石油气钢瓶在出厂前需要进行气压试验,需要以每秒不超过0.5 MPa 的速率缓慢升压到3.2 MPa,并保持1 min,且气瓶不得出现宏观变形和渗漏。建立有限元模型设置边界条件和载荷前,需要创建分析步,分析时长取660 s,设置最大迭代增量步数(即分析步数上限)为1 000。定义位移边界条件时,防止模型在任意方向上移动,在坐标轴y方向设置位移约束固定法向,固定液化气钢瓶的下封头,对下封头底部施加端面载荷。

液化气钢瓶充气后内部压强提高,所以对液化石油气钢瓶内部施加均匀分布压力载荷,为了模拟液化气钢瓶充装液化石油气的内部压强变化,对液化气钢瓶设置变压力载荷,所设计的钢瓶内部压强随边界变化曲线如图4 所示,由图4 可知,液化气钢瓶先线性增压1 min,当钢瓶内部压力达到1.6 MPa 后,再保压4 min,然后1 min 内将气瓶减压至0.75 MPa,保压4 min,最后气瓶降压至常压。液化石油气钢瓶的边界条件和施加的内部载荷分布如图5所示。

图4 液化气钢瓶内部压力-时间曲线

图5 液化石油气钢瓶边界条件和载荷图

2.4 网格划分及求解

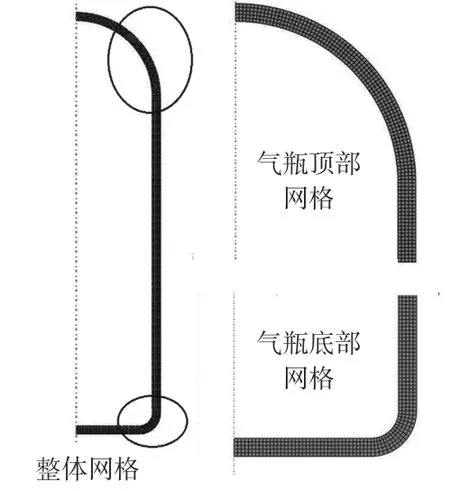

有限元模型的网格划分情况决定了分析的精度,首先对模型进行分割,种子是区域边界的标记,在模型的圆角处共布置了6 个种子以控制网格的稀疏,并设置近似全局尺寸为2,因为草图为二维模型且形状简单,所以利用结构网格划分技术,选用四边形平面网格单元对有限元模型网格进行划分,共划分了1 585个网格单元,图6 为液化石油气钢瓶网格划分情况。

图6 液化石油气钢瓶网格划分示意图

3 后处理分析

3.1 等效应力分布

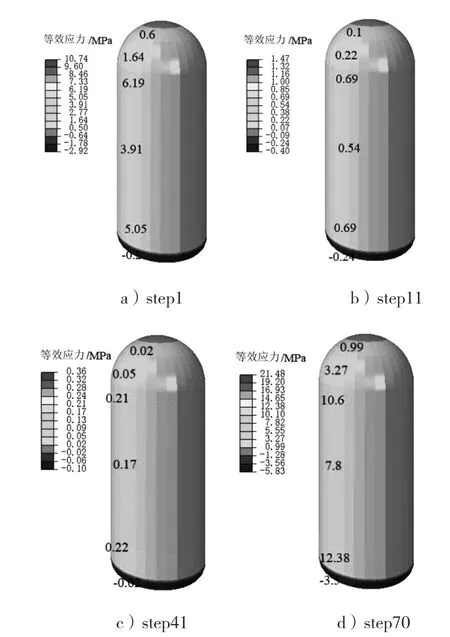

液化石油气瓶的失效模式包括腐蚀失效、塑性断裂失效、屈服失效等,当气瓶受到的最大应力如果达到屈服点就会失效,因此,钢瓶的最大应力应小于材料的许用应力。液化石油气钢瓶内壁受到图4 所示的内压变化载荷作用时,钢瓶材料单元的y方向上的等效应力分布情况如图7 所示。从图7 可以看出,液化石油气钢瓶上下封头处的应力较小,气瓶瓶体的应力分布较大,尤其是靠近上下封头处连接处的瓶体的等效应力值大于瓶体中部的等效应力值,如图7 a)所示,钢瓶瓶体中部等效应力值为3.91 MPa,瓶体靠近上部椭圆形封头的等效应力值为6.19 MPa。当内压加载时间为0~60 s 时,计算步数从step1 至step11,钢瓶受到的等效应力逐渐增大,加载时间为60~300 s,计算步数从step11 至step40,钢瓶受到的等效应力保持不变,此时气瓶的屈服强度较高,最大应力值达到了21.48 MPa,从计算步数step41 开始,等效应力逐渐降低。

图7 液化石油气钢瓶等效应力分布云图(单位:MPa)

从图7 可以看出,整个过程中气瓶的底端和顶端的都屈服强度比较低,说明上下封头能够承载高内压,顶端和底端与瓶体圆弧过渡段的等效应力高于其他位置的等效应力,说明气瓶下部蝶形封头与罐体的圆弧过渡段在受到较高压力时,应力较为集中,瓶体容易发生开裂失效进入屈服阶段[3-4],而上部椭圆形封头受到内压作用仍处于弹性范围,实际生产时为降低加工难度往往采用椭圆形封头和蝶形封头。

3.2 等效应变分布

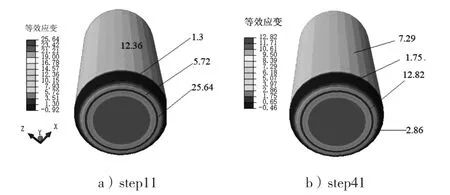

液化石油气钢瓶为圆柱筒形薄壁壳体,可以认为压力在筒壁上均匀分布[5]。图8 为液化石油气钢瓶等效应变分布情况,可以看到液化石油气钢瓶大部分为弹性状态,最大等效应变区域均位于气瓶底部蝶形封头的环壳与球壳过渡处,计算步数从step1 至step11,钢瓶的最大等效应变值为12.82,蝶形封头环壳两边的应变值远低于气瓶瓶体的应变值,计算步数从step11 至step40,液化石油气钢瓶的最大应变为25.64 MPa,如图8 所示,说明该处受到持续的压力作用,蝶形封头的环壳处发生较大的变形。

图8 液化石油气钢瓶等效塑性应变分布云图

图9 为液化石油气钢瓶截面最大应变分布云图,从图9 可知,液化石油气钢瓶发生应变的具体位置为钢瓶底部蝶形封头圆弧过渡内圆角和外圆角。进一步分析后可知,蝶形封头受到内压作用趋于球形,封头球壳部分受到均匀分布的径向应力,封头圆弧过渡段向内压缩,蝶形封头球壳和过渡环壳连接处的等效应力最大,沿着径向至封头底部逐渐减小[6],因此,蝶形封头的球壳和过渡环壳的过渡区域存在较高的周向压缩应力,根据弹性失稳理论,蝶形封头存在弹性范围内失效破坏的可能性。

图9 液化石油气钢瓶截面最大应变分布

4 结论

本文以液化石油气钢瓶为研究对象,利用有限元方法分析了液化石油气瓶受变化内压作用变形过程,分析受到较高内压作用的液化石油气瓶失效情况,得出以下结论:

(1)液化石油气钢瓶靠近上下封头连接处的的瓶体的等效应力较为集中;

(2)液化石油气钢瓶内压异常升高时钢瓶底部蝶形封头环壳与球壳圆角处应变急剧增加,存在弹性失稳的可能性;

(3)液化石油气钢瓶应合理使用,避免内压非正常升高导致钢瓶失效。