基于实验设计的玉米粗粉碎优化研究

林 溪,马凤德,朱良青,金忠兴

(1.江苏丰尚智能科技有限公司,江苏 扬州 225000;2.嘉吉投资(中国)有限公司,上海 200030)

中国是饲料生产大国,我国饲料行业产量已经连续8年位居世界第一,占全球总产量的1/4。饲料工业不仅是支撑现代农牧业、养殖业及粮食深加工企业发展的基础产业,而且成为关系到城乡居民动物性食品供应的民生产业。鉴于此,强化技术创新,优化产品结构,提高饲料粉碎的效率和效益,符合《“十四五”全国饲草产业发展规划》的要求,对国内经济的发展、人民生活水平的提高以及生态环境的保护都具有重要的现实意义。

锤片粉碎机是饲料粉碎过程中被广泛使用的一种机械,在原料粉碎加工行业中起着重要作用。锤片粉碎机主要应用于粉碎各种颗粒状饲料原料,如玉米、高粱、麦类、破碎后的饼类及其他物料。由于不同种类原料的水分、容重、油脂含量、纤维含量等特性不同,相同参数配置的粉碎产能也不尽相同,因此,如何快速地找到不同特性物料的最优粉碎参数,使锤片粉碎机发挥最大效率,成为目前饲料工厂提高生产效率与经济效益的重点难题[1]。

实验设计(DOE)是目前现代企业管理中最有效的改善和科研工具之一。它是一种以概率论和数理统计理论为基础,以相对较少的试验次数、较短的试验周期以及较低的成本投入,经济科学地获得必要的技术信息,并用合适的统计方法分析数据,得出多个输入因素对输出的影响最佳水平组合,亦即最佳试验结论的方法[2]。DOE的实施方法和理论已经在国内外得到了极大的认可和应用,但其在锤片粉碎机方面的应用实验研究却并不多见。本研究采用DOE方法,在保证粉碎机稳定运行的前提下,尝试以采用尽可能少的实验次数,相对精确地得到不同物料的最佳粉碎参数[3]。

此项研究以玉米粗粉碎为案例,采用DOE,对包括粉碎机的风量、转子线速度、锤片厚度、锤筛间隙在内的生产工艺参数进行研究分析,探究生产工艺参数的不同水平对粉碎玉米的生产效率以及粒度分布的影响变化规律,并寻求可行性生产参数的最优设计组合,探究结果可为饲料厂的实际生产作业提供理论参考和数据支撑[4]。

1 实验设备

本次试验在嘉吉某工厂进行,实验设备均选用现场已有设备直接使用。

现场设备条件:

①丰尚SFSP132×50A型锤片式粉碎机(110 kW);

②脉冲除尘器LNGM36(48筒);

③风机6-23-8C-11 kW(风机风量为3 486~6 626m3/h);

④提升机TDTG40/28;

⑤喂料器TWLY25×50(1.5 kW)。

2 实验方案设计

2.1 分析因子设计

考虑到每次实验粉碎机所需的玉米粉碎量较多,多次实验的成本较高,并且每组实验调整实验参数的准备时间较长,更换锤片的人工工作量较大,故选取对锤片粉碎机产能影响最为主要的四个因子:风量、转子线速度、锤片厚度、锤筛间隙进行显著性分析,对每个因子取两个不同水平,如表1所示。

表1 因子水平设计表

其中锤片厚度与锤筛间隙通过提前试制不同规格锤片与安装位置进行调节,风量与转子线速度则分别通过给风机电机以及主机电机增加变频器实现参数调节。

设计的正交实验表如表2所示,其中在正交实验设计中,增加一组中心点。

表2 4因子2水平正交实验设计表

2.2 试验步骤

由于整个实验过程中,仅调整粉碎机的生产工艺参数,每组实验流程需尽可能保持前后一致以减少变量因子外的实验干扰,提高后续实验数据分析的准确性,保证最终实验结果的有效性和可靠性,故设计的实验步骤如下:

(1)测量工厂当前生产现状的测量数据作为实验空白对比组;

(2)检测原料水分;

(3)校核原料质量;

(4)安装当前实验组的实验锤片并校核锤片数量及排列;

(5)安装全新筛片并校核锤筛间隙与筛片孔径是否正确;

(6)空载运行粉碎生产系统,检查相关设备的运行状况是否正常,同时调节转子线速度与风机风量达到本组实验的设定值;

(7)使用电能测试仪测试空载参数,使用钳型表检测电流;

(8)开始带料试验,开启喂料器,调整喂料频率,待实际运行电流达到额定电流的95%后,稳定运行16 min;

(9)当主电机的电流稳定后,开始计时,待稳定运行16 min后,停止计时,计时开始与停止时均记录电能表示数;

(10)分别在粉碎机运行稳定后的第5、第10、第15 min取200 g粉碎后物料;

(11)记录整个过程内的相关试验参数;

(12)检测成品水分并记录数据;

(13)检测成品粒度并记录数据;

(14)完全停机后调整下一组实验参数,重复该实验步骤。

其中,整个粉碎实验过程中需要特别注意的关键点如下:

①测量产量所制定的方法标准需要从头到尾保持一致,采集数据的人员前后保持一致;

②测量水分、粒度的人员和设备保持一致;

③粉碎的物料尽量保证同一批次。

3 试验结果与分析验证

正交实验结果见表3。

表3 实验数据及结果

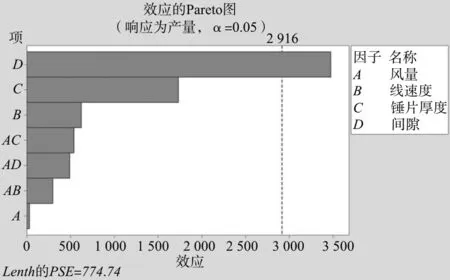

3.1 因子显著性分析(见图1)

图1 标准化效应的Pareto图

运用标准化效应的Pareto图将影响因子作为纵坐标,对粉碎机产量影响的显著水平作为横坐标,由图1可见,D(锤筛间隙)和C(锤片厚度)对玉米粗粉碎产量的影响较为显著。

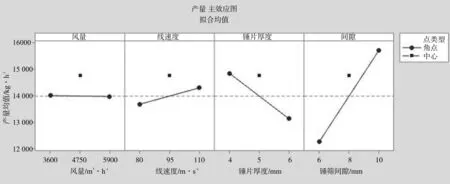

3.2 主效应分析

运用主效应图比较不同变量设置的产量拟合均值,图2可以明显看出粉碎机产量随着锤筛间隙的加大而明显增加,而锤片厚度变薄同样也会显著提升粉碎产量,而风量与线速度在中等水平时的产量较高,在高水平与低水平处较低且差异不大;同时,结合四个因子最佳水平分析可知,玉米粗粉碎的最佳因素水平组合为:风量3 600 m3/h、锤片厚度4 mm、主机线速度110 m/s、锤筛间隙10 mm。

图2 主效应图

3.3 交互效应分析

通过使用交互作用图评估风量分别对转子线速度、锤片厚度、锤筛间隙的交互效应,由图3可以看出,图3内的两条直线之间的交叉程度不大,说明风量分别对转子线速度、锤片厚度、锤筛间隙的交互作用不显著。

(a)风量与线速度的交互作用图

3.4 实验验证与后期跟踪

通过对实验数据结果的现场分析得出当前玉米粉碎的最佳生产工艺参数后,以该参数再次进行粉碎实验以验证实验结果是否可靠准确(做了两组实验,只调整了风量的高低水平,其余参数均按照最佳生产工艺参数设置),实验结果如表4所示。

表4 实验验证结果

对比工厂实验前的现有产量数据,可以发现使用最佳生产工艺参数的粉碎机产量提高了大约9.3%,验证了本次DOE对于锤片粉碎机提高玉米生产效率的有效性。

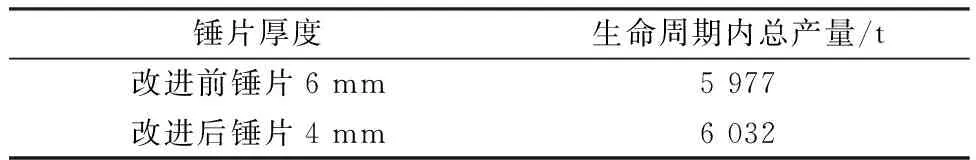

考虑到最佳生产工艺参数中将锤片厚度减薄,会导致锤片的使用寿命相对缩短,故综合考虑生产效率与使用寿命,对使用薄锤片的粉碎机进行一个长期跟踪,统计一个完整使用寿命周期内锤片的生产量,并与过往使用的厚锤片进行总产量的对比,对比粉碎效率汇总数据和锤片寿命周期,结果见图4与表5。

(a)4 mm锤片2022年4-6月粉碎效率

表5 锤片寿命周期表

从图4以及表5中可以观察得出,2021年3—5月使用常规厚锤片(6 mm)粉碎效率的中位数对比2022年4—6月实验改进后的薄锤片(4 mm)粉碎效率的中位数,改进后比之前提升了19%左右,并且两套锤片在其完整的使用寿命周期内的总产量基本一致,更加论证了本次DOE改进对玉米粉碎效率的一个显著提升。

4 结论

(1)通过DOE方法,在试验次数较少、试验成本较低的情况下快速确定出锤片粉碎机粉碎玉米的最优生产工艺条件:风量3 600 m3/h、锤片厚度4 mm、主机线速度110 m/s、锤筛间隙10 mm,粉碎效率相比改造前提升了19%左右。

(2)锤片厚度与锤筛间隙是玉米粉碎的显著影响因子,对锤片粉碎机粉碎玉米的产量影响较大,锤片厚度越薄、锤筛间隙越大,玉米粉碎的产量越高,线速度对产量的影响相比于前两者较小,而风量对玉米粉碎的产量几乎没有影响。

本次DOE得到了该工厂运营团队的高度认可与评价,也提供了一个成功实践案例,为饲料行业运用DOE解决生产问题提供了方法和途径,利用DOE对粗粉碎玉米的最优生产工艺的筛选方法对于其他不同特性物料的高效生产提供了借鉴,对于提高粉碎设备的生产效率,降低粉碎工段能耗,综合提升工厂的生产效益有着广泛的应用前景。

(3)本实验设计采用的是企业工厂实践案例,实验数据均真实可靠,相较于其他仿真实验更具有可靠性和复现性。