32 m 大直径群仓仓顶施工支撑体系设计研究

崔邯龙 , 郭建行 , 索晓峰 , 胡旭光 , 谢正权

(1.河北工程大学 土木工程学院, 河北 邯郸056038; 2.中国建筑第八工程局华北公司, 天津300450;3.辽宁金煜建设工程有限公司, 辽宁 大连116407)

0 引言

大直径筒仓具有仓容大、 占地面积小及受力性能好等优点, 被广泛应用于粮食、 煤炭、 钢铁等行业物资储存[1]。 我国粮食产量逐年增加, 所需粮仓仓容需求也相应提高, 但目前我国近1/3的粮仓是在21 世纪初建设的, 仓房建设时间长,仓容严重不足, 保管费用不断增加等一系列问题都迫切需求新的粮仓建设[2-3]。

传统大直径筒仓仓顶施工需搭设满堂架, 存在费用较高、 工期长等缺点, 逐渐被中心井架或格构柱结合辐射梁桁架取代, 相较于满堂脚手架,提高了安全性和经济性, 但平台通用性不高且搭设中心井架或格构柱花费时间仍相对较长[4-6]。 为节约施工工期, 部分工程采用滑模拖带技术, 采用该种方法, 可以节省仓顶支撑平台的搭设时间,但相对增加了滑模施工过程中的荷载, 造成浪费,增加施工成本[7]。 李勤山等人结合试验研究了新型旋转盘口式桁架的承载能力, 总结了该桁架变形的规律, 该平台安拆便捷, 但当筒仓直径较大时, 仓顶施工时跨中挠度较大[8-10]。 孟文清等设计了两种新型模块化钢桁架平台, 有效解决了传统刚性滑模平台通用性低等问题[11-12]。 通过以往研究可知新建筒仓所需仓容越来越大, 仓顶直径随之增加, 对仓顶施工的便捷性, 安全性要求越来越高, 同时如何设计通用性强, 可适用于不同直径筒仓仓顶施工平台也成为一个重要研究方向。

本文以秦皇岛某粮仓项目为研究对象, 提出了一种贝雷架结合中心立柱作为仓顶施工支撑体系, 因为贝雷片为工具式承重构件, 组装便捷[13],同时通过调节贝雷片标准节和不同长度的非标节,可使该体系适用于不同直径的筒仓仓顶施工, 具有通用性强、 周转率高、 综合成本低的特点。 通过有限元分析, 验证了贝雷架钢平台在32 m 大直径筒仓仓顶施工中应用的可行性。

1 工程概况

本项目位于河北省秦皇岛市海港区, 新建20座大直径储粮筒仓, 施工时四个筒仓为一组, 一组中相邻的两个筒仓同时滑模施工。 其中, 大直径筒仓为钢筋混凝土结构, 仓容量25 万吨, 直径32 m, 地上2 层, 筒仓壁厚300 mm, 建筑总高度为28.4 m。 仓顶为锥壳式结构, 锥壳与水平面夹角26 °, 厚度为200 mm, 仓顶混凝土强度等级为C35, 上环梁截面尺寸为500 mm×900 mm, 下环梁截面尺寸为500 mm×1200 mm。

2 仓顶结构施工方案比选

2.1 传统满堂脚手架支撑方案及特点

该方案为在仓底搭设满堂脚手架作为仓顶的支撑体系, 顶部立杆支撑底模木方将施工荷载传至底部, 具有操作简单、 通用性强等优点。 但满堂支撑体系整体稳定性不够良好, 危险性高, 且搭设满堂脚手架所需的钢管、 扣件较多, 所需工期较长, 施工成本高, 目前已很少采用。

2.2 伞状悬空滑模刚性平台支撑方案及特点

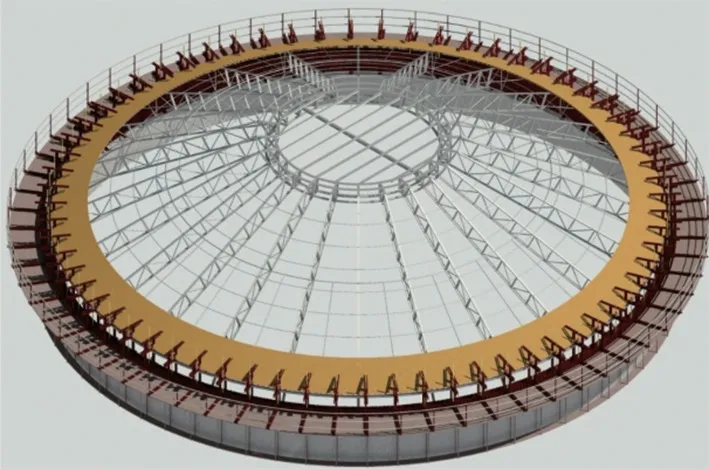

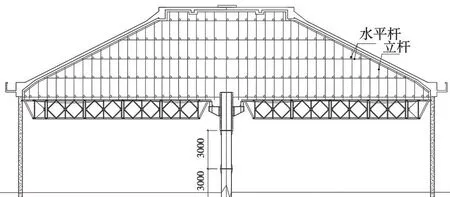

伞状悬空滑模刚性平台支撑整体呈伞状, 中心部位是中心鼓圈, 外围是辐射梁, 桁架一端支撑在仓壁刚牛腿上, 一端与中心鼓圈相连, 如图1所示。 平台的拼装在漏斗上完成, 通过电动倒链将平台提升至预定标高, 然后再平台上搭设脚手架完成仓顶施工。 该方案组装拆除较方便, 但是在锥壳施工过程中要分多次浇筑, 施工工艺繁琐,耗费工期较长。

图1 伞状悬空滑模刚性平台支撑方案示意图Fig.1 Schematic diagram of the rigid platform support scheme for an umbrella-shaped overhanging slipform

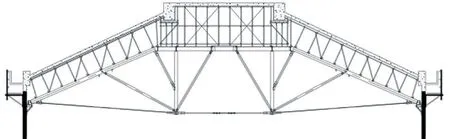

2.3 斜梁式支撑平台方案及特点

斜梁式支撑平台主要由外圆主悬挑桁架和内圈圆钢桁架两部分组成, 外圆主悬挑结构外径32 m,内圆桁架直径10.6 m。 外圈主桁架由24 榀组成, 内圈由圆形桁架+槽钢连梁组成, 如图2所示。 桁架在漏斗上拼装完成, 与滑模提升架通过措施埋件相连, 随滑模同步提升。 该方案不需要在桁架平台再搭设脚手架, 但是平台跨度大,跨中挠度较大, 多通过焊接连接, 平台通用性较差。

图2 斜梁式支撑平台方案Fig.2 Inclined beam support platform solution

图3 贝雷架钢平台方案示意图Fig.3 Schematic diagram of the steel platform solution for the beryl frame

2.4 贝雷架钢平台+中心立柱支撑体系方案及特点

具有拼装便捷, 运输方便, 结构简单、 适用性强等特点。 贝雷架之间由销子连接组装而成。贝雷架钢平台+中心立柱支撑体系在滑模结束后在仓顶安装贝雷架, 钢平台端部放置在仓壁预留洞口处, 中心侧通过环形托盘与中心立柱相连, 在钢平台上搭设支撑仓顶结构脚手架。 该方案贝雷架传力路径明确, 施工安全, 周转率高, 施工成本低, 平台通用性强, 可适用于不同直径的筒仓仓顶施工。

2.5 对比结果分析

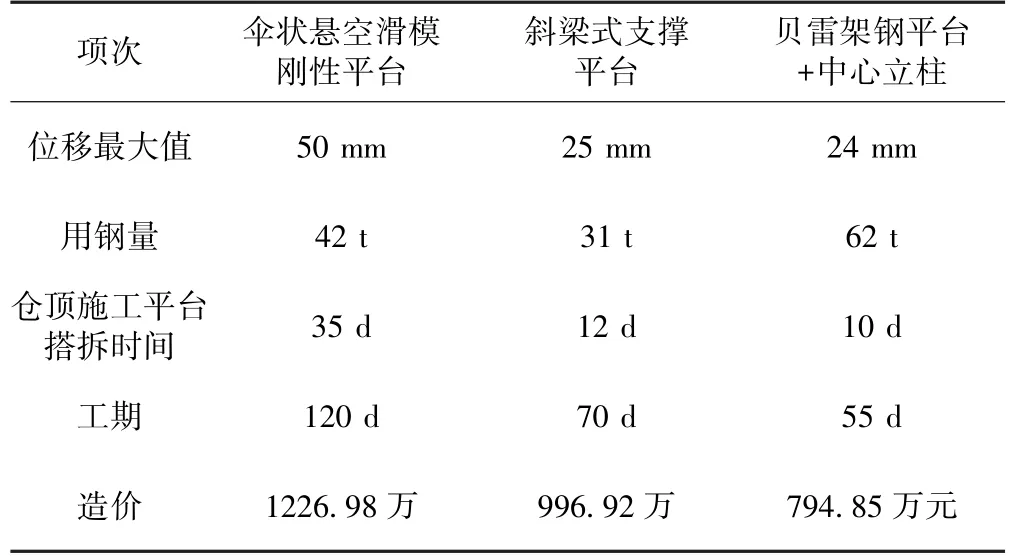

传统满堂脚手架支撑方案钢管用量大, 工期较长, 故不考虑此种施工方案。 其他3 种仓顶施工支撑平台的方案各有优缺点, 32 m 直径筒仓仓顶三种施工方案的各方面性能对比见表1。

表1 方案对比Table 1 Comparison of options

从图中数据可以看出, 贝雷架钢桁架整体变形最小, 对上部混凝土浇筑影响最小。 该平台虽然用钢量最多, 但贝雷架为工具式承重构件, 采购方便, 周转率高, 通用性强, 每次周转时间相较于其他两种平台分别节省25 天和2 天, 且贝雷架安拆都较为方便, 可节约人工成本。

综合成本考虑, 选用贝雷架式钢平台相较于伞状悬空滑模刚性平台节约成本432 万元, 节省约一半工期, 相较于斜梁式支撑平台节约成本202万元, 提高施工效率约21%。 因此, 采用贝雷架结合中心立柱支撑体系相较于其他两种支撑平台在成本、 工期、 周转效率等各方面均有较大优势。综上所述, 贝雷架式钢平台为最优方案。

3 贝雷架钢平台+中心立柱支撑体系设计

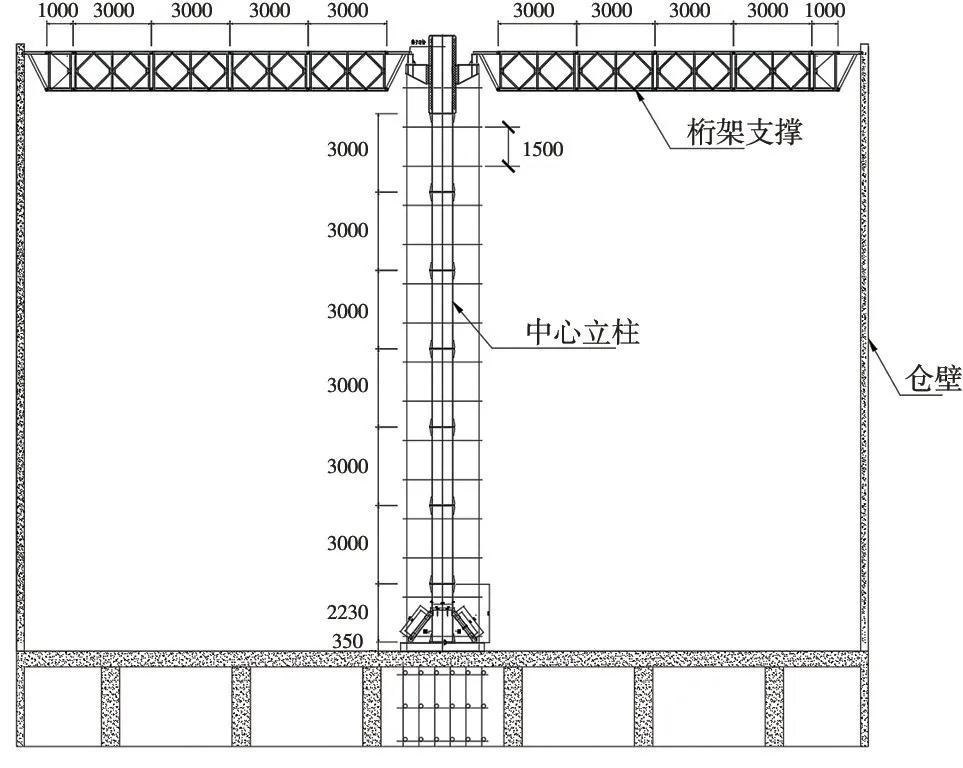

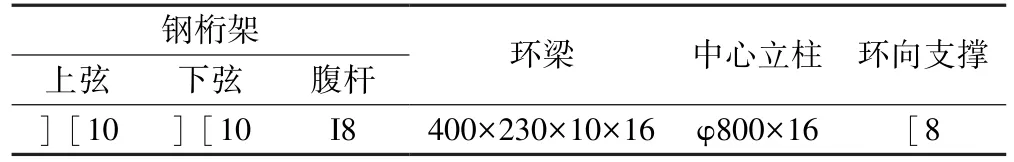

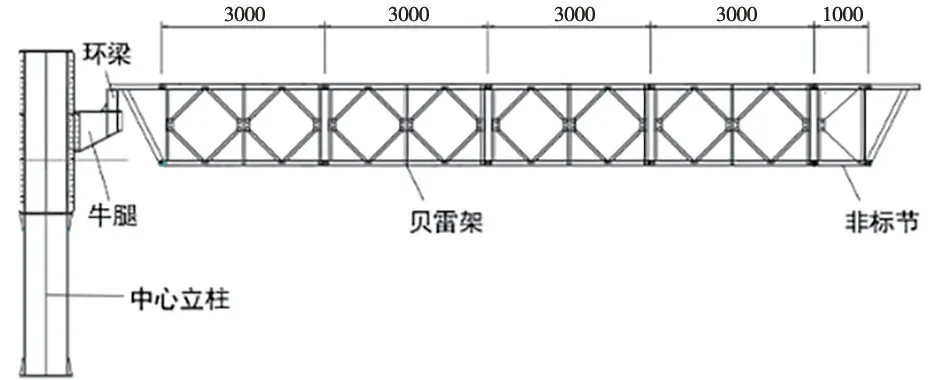

贝雷架中心立柱组合钢平台由贝雷式桁架、环梁、 中心立柱以及环向支撑等组成, 钢平台主要杆件截面参数见表2, 钢平台组成截面示意图如图4 所示。

表2 贝雷架钢平台主要杆件截面参数Table 2 Cross-sectional parameters of the main bars of the steel platform of the beryl frame

图4 贝雷架钢平台+中心立柱截面示意图Fig.4 Schematic diagram of the section of the steel platform and central column of the beryl frame

图6 环梁与牛腿连接示意图Fig.6 Diagram of the connection between the ring beam and the bull leg

3.1 钢桁架

钢桁架共40 榀, 沿环向每9 °布置一榀, 桁架由贝雷架标准节与非标准节组成, 贝雷架通用尺寸3.0 m×1.5 m, 非标准节1.0 m×1.5 m。 贝雷片两端有阴阳头, 通过销轴连接, 桁架外侧通过预留洞口与筒仓相连, 中心通过销轴与环梁相连,面对不同直径的筒仓时, 可以通过调节径向贝雷片的数量及非标准节的尺寸来满足施工需求。

3.2 中心立柱

中心立柱选用φ800×16 钢管, 每3 m 一节通过螺栓连接, 中心立柱放置于下部底板上, 为加强支撑体系的稳定性, 中心立柱底部设置两个方向均长3.2 m H 型钢成十字形与中心立柱连接, H型钢与结构板漏斗处埋件进行焊接, 同时在H 型钢上设置四根钢管支撑加固体系, 以确保平台结构安全, 支撑加固体系立于底板上。

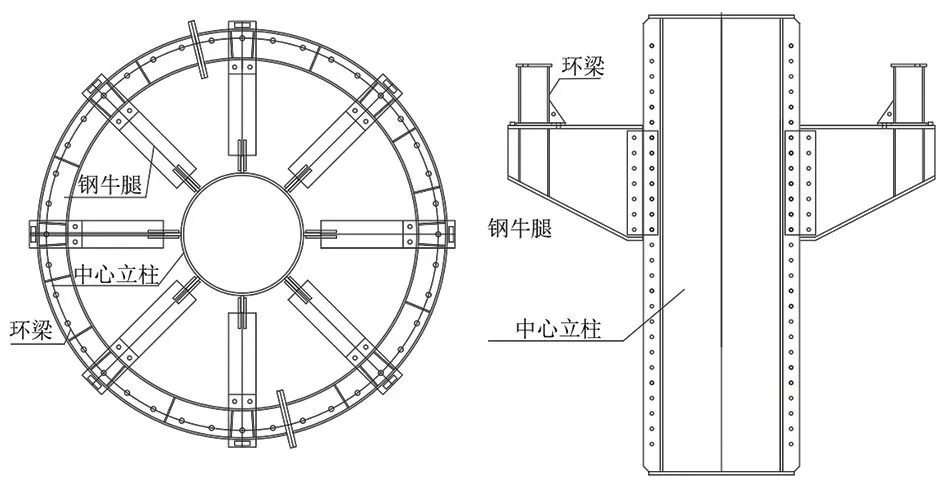

3.3 环梁

为便于钢桁架与中心立柱连接, 在中心立柱顶端设置八个钢牛腿及箱型环梁, 环梁采用箱型截面, 为便于运输与安装, 由两段拼接而成, 采用M20 高强螺栓连接, 环梁高度230 mm, 直径2.45 m。 中心立柱顶部设置钢牛腿, 牛腿与中心立柱采用M20 螺栓连接, 环梁通过螺栓与牛腿连接, 贝雷架通过销轴与环梁连接。

4 钢桁架+中心立柱支撑体系有限元分析

4.1 荷载统计

荷载主要为筒仓仓顶结构施工荷载, 仓顶结构施工示意图如图7 所示, 根据JGJ 162-2008《建筑施工模板安全技术规范》 等规范相关规定,对仓顶结构施工过程荷载进行统计。

图7 仓顶结构施工示意Fig.7 Illustration of the construction of the silo roof structure

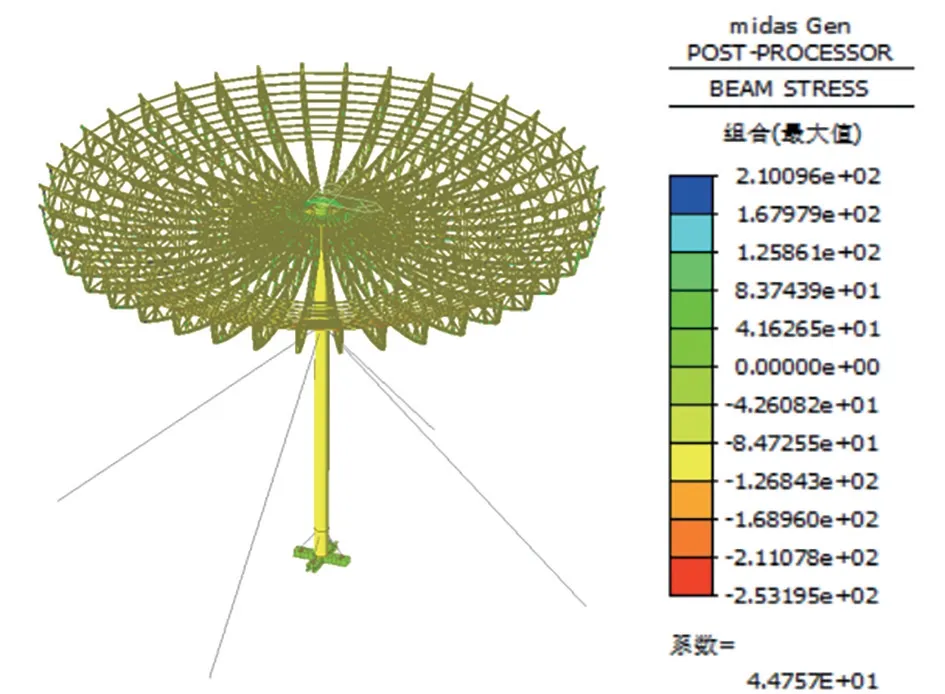

图8 应力云图Fig.8 Stress cloud diagram

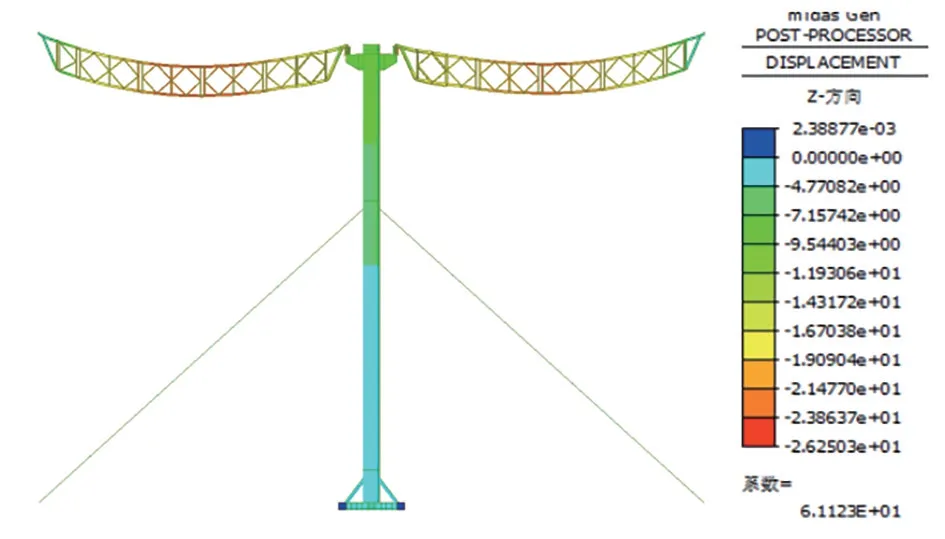

图9 竖向位移云图Fig.9 Vertical displacement cloud

仓顶结构施工过程恒载包括钢平台自重、 跳板、 木方、 脚手架及其模板体系自重, 还包括上部混凝土结构的自重, 经统计恒载取值为6.3 kN/m2(不包含平台自重, 平台自重由软件自动计算), 活载参照规范取2.0 kN/m2。 按照现场实际施工情况, 工况为仓顶锥壳一次浇筑完成。操作平台上布置700 mm×800 mm 的满堂脚手架,立杆所在位置即钢平台外荷载的作用点, 且为符合实际工程状况, 环形钢平台外侧面积大于内侧,按从属面积分配荷载。

4.2 钢桁架有限元分析

4.2.1 有限元模型建立

运用有限元软件Midas Gen 建立施工操作平台的有限元模型。 钢平台上下弦杆及腹杆、 环梁、牛腿及基座钢材为Q345B, 中心立柱及环向槽钢为Q235B, 弹性模量E 取2.06×105N/mm2, 泊松比取0.3。 贝雷片的上弦杆、 下弦杆以及腹杆采用梁单元模拟, 腹杆与上下弦杆之间采用刚接, 贝雷片之间采用销轴连接故定义为铰接, 钢桁架与仓壁连接点只约束竖向及切向位移, 缆风绳选取只受拉单元模拟。 计算按照GB 50017-2017 《钢结构设计标准》 受压构件长细比取控制值为150, 钢平台变形控制值取L/400。

4.2.2 有限元分析结果

经有限元分析结果可知, 贝雷架钢平台在最不利组合工况下最大应力值为276.4 MPa, 最大竖向位移为23.5 mm, 结构应力值及最大竖向变形值均满足相关规范规定要求。

5 模块化设计

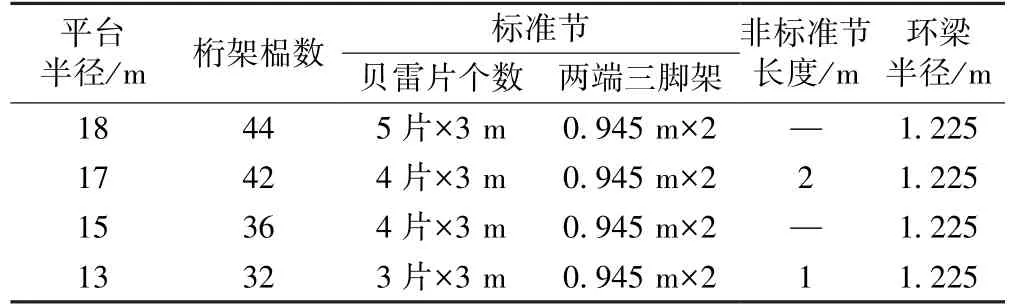

贝雷片之间通过销轴连接, 具有组装拆卸便捷, 适用性强等特点。 该平台通用性强, 通过调节贝雷片片数及非标节尺寸, 可以很好的适用于不同直径筒仓, 解决了常规平台闲置的问题, 通过统计以往实际工程, 常见筒仓直径一般为36 m,34 m, 30 m, 26 m, 因为桁架平台对称布置, 模块化平台体系(半跨) 组合表见表3。

表3 常见直径筒仓组合形式表Table 3 Table of common diameter silo combinations

表中桁架径向长度略大于筒仓半径, 这是由于钢平台两端需要一定的搭接长度, 通过表中数据可知, 平台通过调节贝雷片个数与非标节长度便可适用于不同直径筒仓仓顶施工, 通用性较强,但由于筒仓直径不同、 仓顶结构形式及平台搭设脚手架布置的不同上部产生的荷载不同, 此处仅讨论平台在不同直径应用的可行性, 具体产生的挠度及应力等需要根据实际工程具体分析。 本平台已成功应用于26 m、 28 m、 30 m、 32 m 等不同直径筒仓施工, 目前应用效果较好。

6 结论

(1) 利用有限元软件midas gen 对贝雷架钢平台+中心立柱整体结构进行了验算, 相比较将贝雷架钢平台与中心立柱分开验算, 整体验算结果更加符合实际工程情况。 计算结果表明该平台在承受上部施工荷载时产生的挠度较小, 可以很好的保证仓顶的平整度。

(2) 贝雷架结合中心立柱平台组成简单, 具有较强承载能力, 解决了传统施工时需要搭设中心脚手架时间长的难题, 并且该平台可以满足筒仓锥壳与仓顶环梁一次性浇筑, 缩短了施工工期,提高了平台周转效率, 节约成本。

(3) 该平台本身具有模块化特性, 且组装拆卸简单, 可以很好的适应不同直径筒仓施工, 增强了平台的通用性, 解决了平台闲置的问题。

(5) 结合本工程实际应用可知, 相较于伞状悬空滑模刚性平台及斜梁式支撑平台, 采用贝雷架结合中心立柱钢桁架平台至少可提高施工效率20%, 节约施工成本200 余万元, 在实际工程应用中, 取得了良好的经济效益。