纳米改性混凝土抗硫酸盐腐蚀性能试验研究*

张忠维, 葛怀宇, 柴建强

(中建七局国际工程建设有限公司, 广东 广州510400)

0 引言

水泥自从1824 年诞生以来, 在土木工程领域得到快速发展, 绝大部分土木工程项目离不开以水泥作为胶凝材料的混凝土, 同时, 混凝土还在交通、 水利、 海工、 国防等领域中得到广泛的应用[1-4]。 然而, 20 世纪80 年代开始, 美国、 苏联、英国、 德国等国家的土木工程项目中陆续出现混凝土的服务年限小于20a 的情况, 此后混凝土的耐久性问题成为了学者们关注的重点[5-7]。 现有研究表明, 纳米材料添加可以有效改善混凝土的耐久性, 在此方面大量学者开展了研究工作。 王志伟[8]制备了不同纳米二氧化硅掺量的粉煤灰陶粒混凝土, 测试了其抗氯离子侵蚀和抗冻特性, 指出纳米二氧化硅掺量为1.5%-3%时, 混凝土具有良好的耐久性能; 郑泽宇等[9]分析了国内外纳米二氧化硅混凝土的耐久性能, 总结了目前研究中存在的问题及未来的研究方向; 乔宏霞等[10]研究了半浸泡式纳米CaCO3改性混凝土抗硫酸盐腐蚀性能, 并采用Weibull 函数预测了纳米CaCO3改性混凝土的服务年限; 师杰等[11]开展了不同掺量的纳米TiO2改性水泥基混凝土的耐久性分析, 指出纳米TiO2掺量为4%时混凝土的耐久性能最佳。 在上述研究的基础上, 本文制备了5 组不同纳米碳酸钙掺量的纳米改性混凝土试件, 开展了0 ~300 d的硫酸钠溶液腐蚀试验, 测试了不同纳米碳酸钙掺量和硫酸钠溶液腐蚀时间下的力学性能和抗硫酸盐腐蚀性能, 旨在分析纳米碳酸钙掺量和硫酸钠溶液腐蚀时间对纳米改性混凝土使用性能的影响规律。

1 试验材料和方法

1.1 试验材料

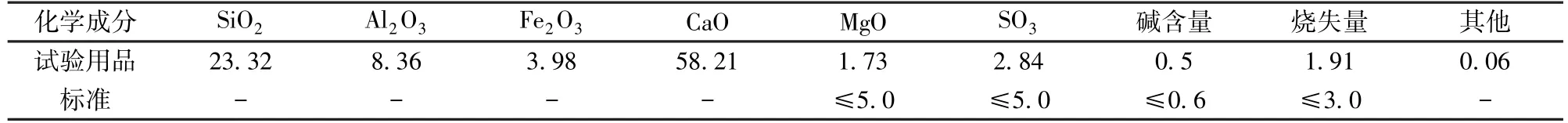

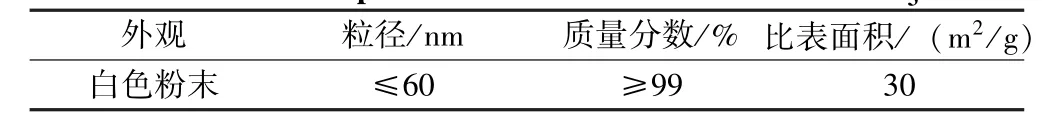

试验材料由普通硅酸盐水泥、 粉煤灰、 纳米碳酸钙、 粗骨料、 细骨料、 搅拌水、 减水剂等,其中水泥采用P·O 42.5 普通硅酸盐水泥, 主要化学成分如表1 所示, 纳米碳酸钙的主要性能指标如表2 所示。

表1 水泥的主要化学成分Table 1 The main chemical composition of cement /%

表2 纳米碳酸钙的主要性能指标Table 2 Main performance indicators of nano-CaCO3

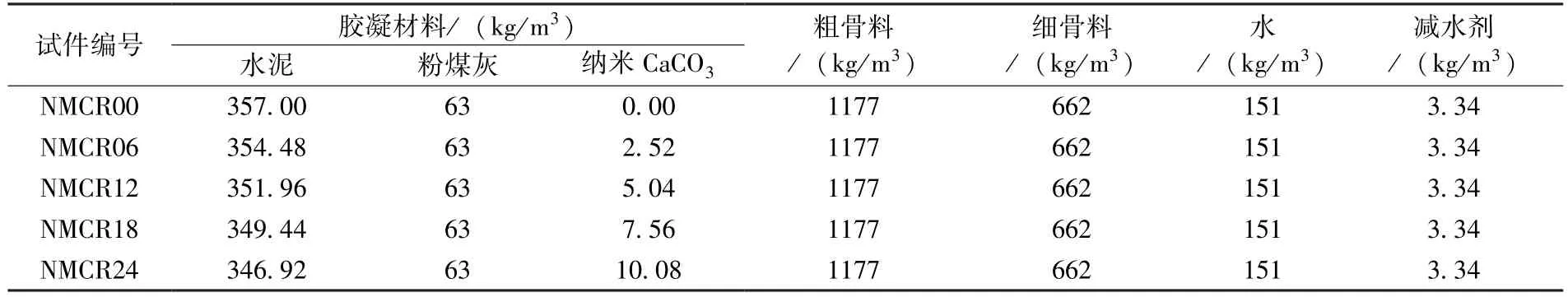

纳米改性混凝土的配比如表3 所示, 在胶凝材料中纳米碳酸钙利用替代部分水泥, 分别制备了5 组试样, 纳米碳酸钙的掺量(纳米碳酸钙质量/胶凝材料总质量) 分别为0、 0.6%、 1.2%、1.8%以及2.4%。 粉煤灰掺量为15%, 水灰比为0.36。

表3 纳米改性混凝土配比Table 3 Nano-modified concrete ratio

1.2 试验方法

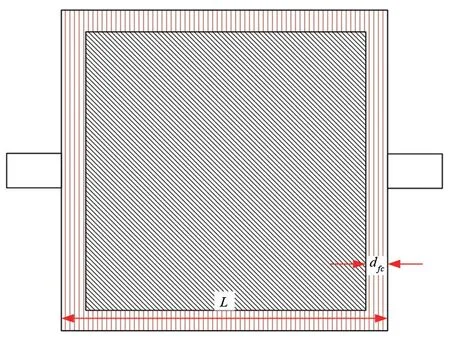

将表3 所示不同配比的纳米改性混凝土试件浇筑24 h 后脱模, 标准养护至28 d 后开展硫酸钠浸泡试验, 硫酸钠溶液浓度为8%, 浸泡试验持续时间分别为0、 50 d、 100 d、 150 d、 200 d、 250 d、 300 d。 硫酸钠溶液浸泡至指定时间后, 分别开展抗压强度、 抗折强度、 质量损失率、 相对动弹性模量和腐蚀层厚度测试, 其中抗压强度、 质量损失率、 抗折强度以及相对动弹性模量依据GB/T50082-2009《普通混凝士长期性能和耐久性能试验方法》, 腐蚀层厚度的计算方法如下[12]:

式中:dfc为图1 中腐蚀层厚度;L为图1 中的试件长度(测量距离);V0为未腐蚀前的超声波波速;Vs为腐蚀s天后的超声波波速。

图1 纳米改性混凝土试件腐蚀层厚度示意图Fig.1 Schematic diagram of corrosion layer thickness of nano-modified concrete specimen

2 试验结果分析

2.1 抗压强度

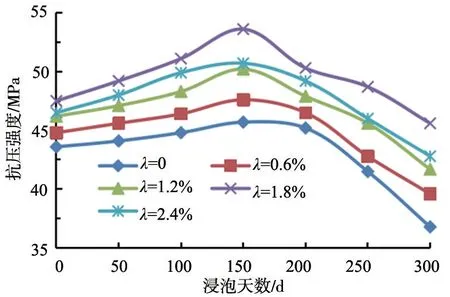

不同硫酸盐溶液浸泡时间下纳米碳酸钙改性混凝土的抗压强度随纳米碳酸钙掺量的变化曲线如图2 所示。 标准养护28 d 后, 纳米碳酸钙掺量分别为0、 0.6%、 1.2%、 1.8%以及2.4%条件下混凝土的单轴抗压强度分别为43.6 MPa、 44.8 MPa、 46.2 MPa、 47.5 MPa 及46.5 MPa, 说明混凝土的抗压性能在纳米碳酸钙掺量为1.8%表现最好, 原因在于, 适量的纳米碳酸钙掺入混凝土中不仅能起到填充内部孔隙的作用, 而且还能改善骨胶界面结构, 进而提高混凝土的整体抗压能力。

图2 硫酸盐溶液浸泡条件下纳米碳酸钙改性混凝土抗压强度随浸泡时间的变化曲线Fig.2 Variation curves of compressive strength of nanometer calcium carbonate modified concrete with immersion time in sulfate solution

当进行混凝土抗硫酸盐腐蚀试验时, 在腐蚀初期(浸泡时间小于150 d), 各类纳米碳酸钙掺量下混凝土的抗压强度均随硫酸盐腐蚀试验时间的增长而增大, 这主要是因为硫酸根离子在腐蚀初期会通过导水孔隙进入混凝土内与水泥水化产物二次反应产生钙矾石, 这些生成的钙矾石会不断填充混凝土孔隙, 导致混凝土抗压强度与密实度增大。 当浸泡时间为150 d 时, 纳米碳酸钙掺量分别为0、 0.6%、 1.2%、 1.8%以及2.4%条件下混凝土的单轴抗压强度分别比未浸泡前提高了4.8%、 6.3%、 8.7%、 12.9%以及9.0%。 在腐蚀后期(浸泡时间小于150 d), 不同纳米碳酸钙掺量下改性混凝土的抗压强度均随着浸泡时间的增加而快速下降, 原因在于, 随着浸泡时间的增长,混凝土内部的硫酸盐腐蚀产物会不断增多, 导致混凝土内部膨胀应力不断增大而出现较大的微裂隙, 混凝土密实度与抗压强度快速下降。 当浸泡时间为300 d 时, 纳米碳酸钙掺量分别为0、0.6%、 1.2%、 1.8%以及2.4%条件下混凝土的单轴抗压强度分别比未浸泡前减少了15.6%、11.6%、 9.8%、 4.0%以8.0%。 由此可见, 纳米碳酸钙掺量为1.8%时, 改性混凝土的抗压强度损失幅度最小, 其耐硫酸盐腐蚀能力最好。

2.2 抗折强度

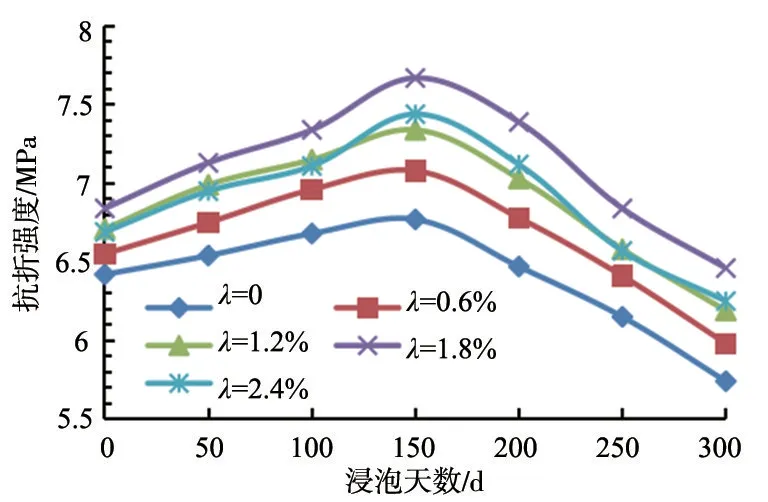

不同硫酸盐溶液浸泡时间下纳米碳酸钙改性混凝土的抗折强度随纳米碳酸钙掺量的变化曲线如图3 所示。 标准养护28 d 后, 纳米碳酸钙掺量分别为0、 0.6%、 1.2%、 1.8%以及2.4%条件下混凝土的抗折强度分别为6.42 MPa、 6.55 MPa、6.71 MPa、 6.84 MPa 及6.69 MPa。 随着浸泡硫酸盐溶液时间的增长, 不同纳米碳酸钙掺量下改性混凝土的抗折强度均出现了先上升(浸泡时间小于150 d) 后下降(浸泡时间大于150 d) 的变化趋势, 当浸泡时间为150 d 时, 纳米碳酸钙改性混凝土的抗折强度最高, 此时, 纳米碳酸钙掺量分别为0、 0.6%、 1.2%、 1.8%以及2.4%条件下混凝土的抗折强度分别为6.77 MPa、 7.08 MPa、7.34 MPa、 7.67 MPa 及7.44 MPa, 比未浸泡前提高了5.5%、 8.1%、 9.4%、 12.1%以及11.2%。浸泡为300 d 时, 改性混凝土在硫酸盐溶液不断腐蚀条件下出现了明显的损伤, 此时, 纳米碳酸钙掺量分别为0、 0.6%、 1.2%、 1.8%以及2.4%条件下混凝土的抗折强度分别为 5.74 MPa、5.98 MPa、6.19 MPa、 6.46 MPa 及6.25 MPa, 比未浸泡前降低了10.6%、 9.7%、 7.7%、 5.6%以及6.6%。 这进一步表明, 采用纳米碳酸钙对混凝土进行改性能够明显提高它的抗硫酸盐腐蚀能力,且当纳米碳酸钙掺量为1.8%时, 其改性效果最好。

图3 硫酸盐溶液浸泡条件下纳米碳酸钙改性混凝土抗折强度随浸泡时间的变化曲线Fig.3 Variation curves of flexural strength of nano-calcium carbonate modified concrete with immersion time in sulfate solution

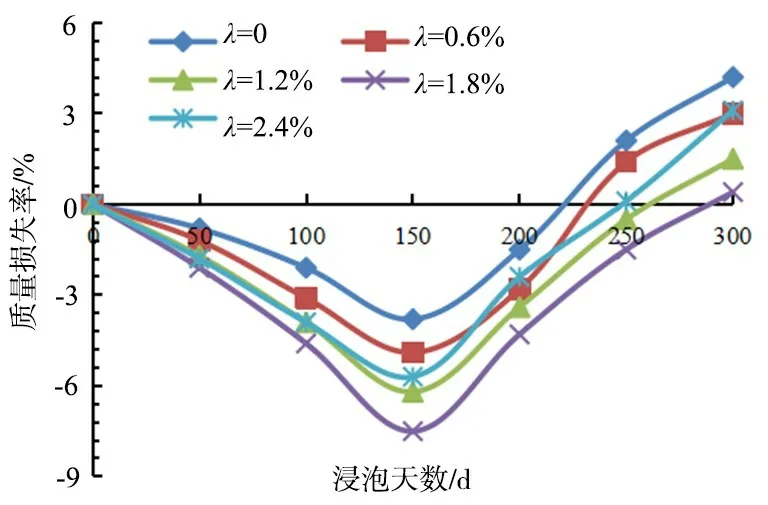

2.3 质量损失率

不同硫酸盐溶液浸泡时间下纳米碳酸钙改性混凝土质量损失率随纳米碳酸钙掺量的变化曲线如图4 所示。 浸泡时间为0 ~150 d 时, 硫酸根离子在腐蚀初期会通过混凝土的空隙进入混凝土内, 通过与水泥中的水化产物反应产生钙矾石并填充混凝土空隙, 导致混凝土质量逐渐增大; 浸泡时间为150 d~300 d 时, 硫酸盐侵蚀产生的腐蚀产物将填满整个混凝土内部孔隙并不断扩张,导致混凝土表面骨料与基质体不断出现剥落现象, 其质量损失逐渐加剧。 由图可知, 浸泡时间为150 d 时, 无纳米材料添加的混凝土质量损失率仅为2.1%, 小于有纳米添加, 纳米碳酸钙添加1.8%时质量损失最大, 质量损失率达到4.6%; 浸泡时间为300 d 时, 情况恰好相反, 无纳米材料添加的混凝土质量损失率最大, 达到了4.2%, 纳米碳酸钙添加1.8%时质量损失最小,仅为0.4%。 说明掺加2.4%以下的纳米碳酸钙均有利于改善混凝土内部的孔隙结构与密实度, 提高它的抗腐蚀能力。

图4 硫酸盐溶液浸泡条件下纳米碳酸钙改性混凝土质量随浸泡时间的变化曲线Fig.4 Variation curves of mass of nanometer calcium carbonate modified concrete with soaking time in sulfate solution

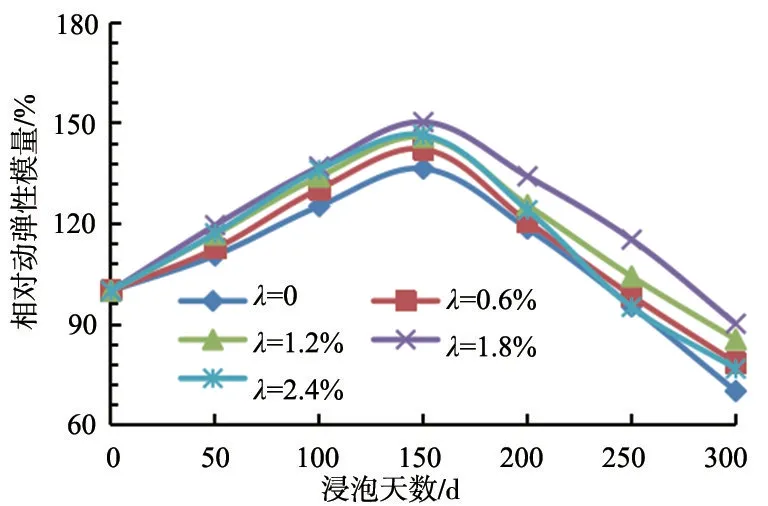

2.4 相对动弹性模量

纳米碳酸钙改性混凝土相对动弹性模量随硫酸盐溶液浸泡时间的变化曲线如图5 所示。 可以看出, 随着硫酸盐溶液浸泡时间的增长, 不同纳米碳酸钙掺量条件下改性混凝土弹性模量呈现出开口朝下的“抛物线” 分布特征, 当浸泡时间为150 d 时, 纳米碳酸钙改性混凝土的相对动弹性模量最大, 此时, 掺量分别为0、 0.6%、 1.2%、1.8%以及2.4%条件下混凝土的相对动弹性模量分别为136.5%、 142.3%、 145.9%、 150.4%以及146.5%; 当浸泡时间为300 d 时, 纳米碳酸钙改性混凝土的相对动弹性模量最小, 此时, 掺量分别为0、 0.6%、 1.2%、 1.8%以及2.4%条件下混凝土的相对动弹性模量分别为70.1%、78.5%、 85.5%、 90.2%以及76.8%。 由此可见,整个抗硫酸盐腐蚀试验过程中1.8%纳米碳酸钙改性的混凝土受损伤程度最小, 其耐腐蚀能力最强。

图5 硫酸盐溶液浸泡条件下纳米碳酸钙改性混凝土动弹性模量随浸泡时间的变化曲线Fig.5 Variation curves of dynamic elastic modulus of nanometer calcium carbonate modified concrete with soaking time in sulfate solution

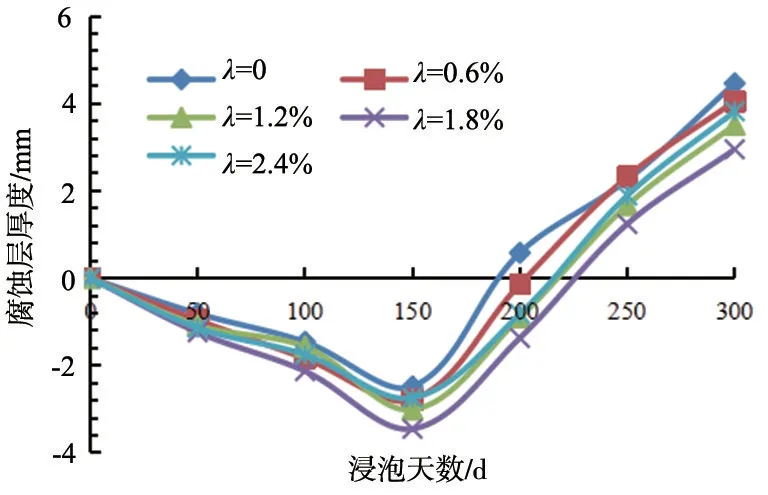

2.5 腐蚀层厚度

纳米碳酸钙改性混凝土腐蚀层厚度随硫酸盐溶液浸泡时间的变化曲线如图6 所示。 由于在腐蚀初期(0~150 d), 混凝土内部硫酸盐腐蚀物的产生有利于混凝土密实度的提升, 导致混凝土腐蚀层厚度出现负值。 未掺加纳米碳酸钙时, 混凝土腐蚀层厚度在浸泡硫酸盐溶液50 d、 100 d、150 d、200 d、 150 d 和300 d 后分别为-0.81 mm、-1.46 mm、 -2.48 mm、 0.58 mm、 2.25 mm 以及4.46 mm。 掺加纳米碳酸钙分别为0.6%、 1.2%、1.8%以及2.4%时, 浸泡硫酸盐溶液150 d 后, 改性混凝土的腐蚀层厚度分别比未掺加纳米碳酸钙时减小了12.1%、 21.4%、 39.1%以及10.5%; 浸泡硫酸盐溶液300 d 后, 改性混凝土的腐蚀层厚度分别比未掺加纳米碳酸钙时减小了9.2%、 21.3%、33.9%以及15.4%。 综上可知, 纳米改性混凝土抗硫酸盐腐蚀能力随纳米碳酸钙掺量提高呈先增后减的变化趋势, 并在纳米碳酸钙掺量为1.8%出现拐点, 因此, 最佳纳米碳酸钙掺量为1.8%左右。

图6 硫酸盐溶液浸泡条件下纳米碳酸钙改性混凝土腐蚀层厚度随浸泡时间的变化曲线Fig.6 Variation curves of corrosion layer thickness of nanometer calcium carbonate modified concrete with immersion time in sulfate solution

3 结论

本文对不同纳米碳酸钙掺量以及不同硫酸盐溶液浸泡时间下混凝土的抗压强度、 抗折强度、质量损失率、 相对动弹性模量以及腐蚀层厚度展开试验研究分析, 得到了以下结论:

(1) 随着浸泡硫酸盐溶液时间的增长, 不同纳米碳酸钙掺量下改性混凝土的抗压强度、 抗折强度均出现了先上升(浸泡时间小于150 d) 后下降(浸泡时间大于150 d) 的变化趋势。

(2) 浸泡时间为300 d 时, 未掺加纳米碳酸钙的混凝土质量损失率最大为4.2%, 1.8%纳米碳酸钙掺量的混凝土质量损失率最小为0.4%。

(3) 浸泡硫酸盐溶液150 d 后, 改性混凝土的腐蚀层厚度分别比未掺加纳米碳酸钙时减小了12.1%、 21.4%、 39.1%以及10.5%; 浸泡硫酸盐溶液300 d 后, 无纳米材料添加的混凝土质量损失率最大, 达到了4.2%, 纳米碳酸钙添加1.8%时质量损失最小, 仅为0.4%。

(4) 纳米改性混凝土抗硫酸盐腐蚀能力随纳米碳酸钙掺量的增大而先增大后减小, 并在纳米碳酸钙掺量为1.8%出现拐点, 因此, 最佳纳米碳酸钙掺量为1.8%左右。