不同激发方式对再生微粉活性的影响研究*

曾志勇 , 马书山 , 杨淑娟 , 张 勇 , 杨 飞

(1.台州学院, 浙江 台州318000;2.浙江理工大学先进纺织材料与制备技术教育部重点实验室, 浙江 杭州310018;3.浙江宇博新材料有限公司, 浙江 台州318000)

0 引言

近年来, 我国发展较快, 尤其在城市建设方面, 但与此同时也产生了大量建筑垃圾。 目前我国每年的建筑垃圾产生量已超过30 亿吨, 资源化利用率却不足5%。 除少量用于工程回填和再生利用外, 大部分仍简单堆放处理, 这无疑对环境产生了极大的负面影响[1-3]。

建筑垃圾中的砖、 石、 砂浆、 混凝土等废料经破碎处理后制成再生骨料, 可取代天然骨料生产混凝土及制品[4-5], 这对节约天然资源、 降低骨料成本、 减少环境污染有着积极作用。 而在建筑垃圾制备再生骨料过程中, 伴随产生或直接加工而成的粒径<0.15 mm 的颗粒, 称为再生微粉[6]。再生微粉中含有一些具有潜在活性的组分SiO2和Al2O3, 可以作为辅助胶凝材料代替部分水泥使用,发挥其火山灰活性和微集料填充效应, 改善水泥基材料的性能[7]。

再生微粉活性激发方式主要有物理激发和化学激发, 物理激发是通过机械力粉磨使再生微粉比表面积增大, 晶型稳定的α-SiO2转变为无定形态的SiO2, 使微粉活性增加; 化学激发是通过加入一些化学试剂, 提高再生微粉水化硬化能力,生成具有较高强度和水硬性的凝胶体系而增加活性[8]。 余小小等[9]通过机械粉磨来激发再生微粉的活性, 结果表明粉磨活化的再生微粉活性较高,在满足一般砌筑砂浆的强度标准下, 掺量可达55%。 李炜等[10]、 李述俊等[11]对比了不同细度的再生砖粉对砂浆强度的影响, 发现通过球磨得到的细度较高的再生砖粉具有更强的活性。 董自修[12]在再生微粉中单掺和复掺碱激发剂制备地聚物基再生材料, 以再生材料的抗压强度为判断依据, 得出不同激发剂的激发效果依次为: NaOH>Na2SiO3· 9H2O >Na2CO3。 王 海 进 等[13]以Ca (OH)2和Na2SiO3·9H2O 为化学激发剂激发再生微粉活性后代替部分水泥, 两种激发剂均能有效激发再生微粉活性, 提高水泥胶砂试体强度。

本文在前期研究的基础上, 通过使用化学激发剂Ca(OH)2、 Na2SO4、 CaCl2以及不同球磨时间的物理激发来提高再生微粉的活性, 以再生微粉的胶砂强度、 活性指数和微观结构作为考察指标,选择出一种较优的激发方式来提高再生微粉的活性, 从而提高再生微粉的利用率。

1 试验

1.1 原材料

水泥: 台州恒投工贸有限公司的P·O 42.5,水泥的物理化学指标见表1。

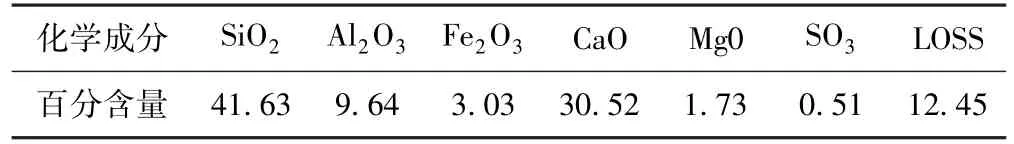

再生微粉: 由附近拆迁得到的废弃混凝土自加工成再生细骨料后筛选得到, 其化学成分见表2。

表2 再生微粉的化学成分/%Table 1 Chemical composition of regenerated micropowder/%

化学激发剂: Ca(OH)2、 Na2SO4、 CaCl2, 由图1 所示, 来自于上海的阿拉丁试剂有限公司,且均为分析纯。 标准砂: 中国ISO 标准砂, 每袋净含量(1350±5) g。

图1 再生微粉和不同激发剂实物图Fig.1 Physical map of regenerated micropowder and different activators

水: 自来水。

1.2 试验仪器

球磨机: 型号为XMQ350×160;

水泥胶砂搅拌机: 型号为路事达JJ-5;

水泥胶砂振实台: 型号为ZS-15, 成型胶砂试体规格为40 mm×40 mm×160 mm;

养护箱: BY-10B 型水泥恒温恒湿标准养护箱, HBY-64 型恒温水养护箱;

恒加载水泥抗折抗压试验机: 型号为YZH-300·10 型;

X 射线衍射仪: 型号为Hitachi 日立S-4800。

2 试验设计

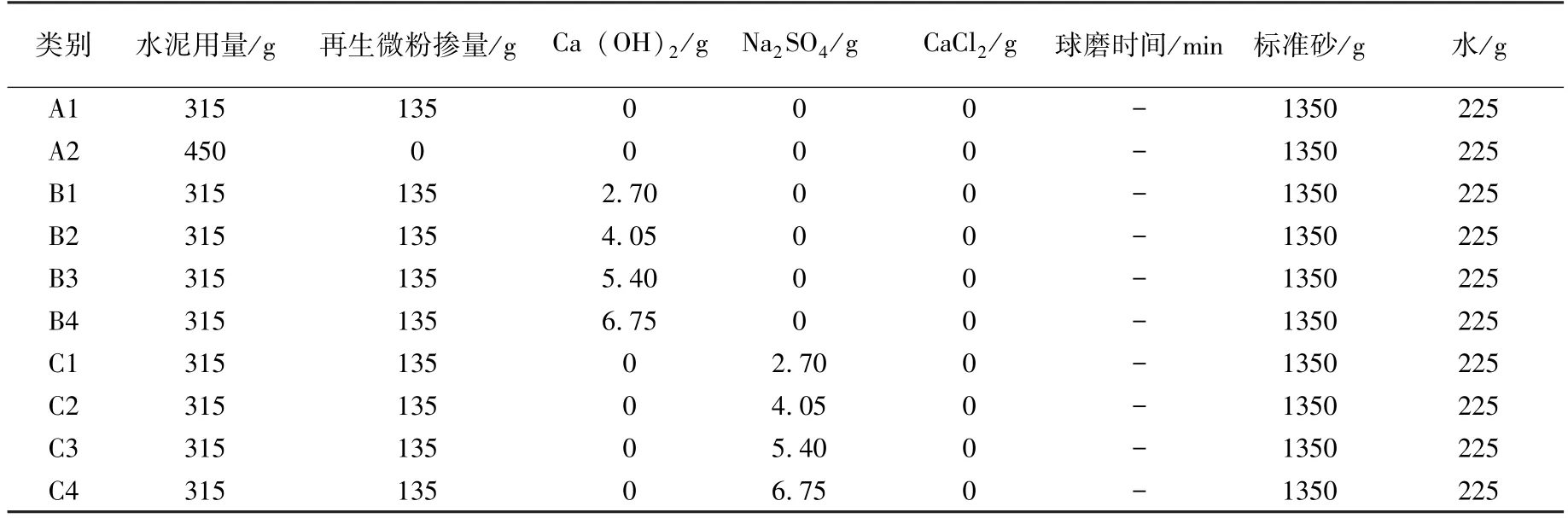

通过颚式破碎机将废弃混凝土破碎后, 用0.16 mm 的标准筛过滤得到再生微粉。 试验分为四部分, 第一部分为对照组A, 分别为未被激发的再生微粉组A1 (以30%的掺量取代水泥, 下同) 和不掺任何掺合料的纯水泥砂浆组A2; 第二部分为化学激发组B, 即在再生微粉中分别掺入2%、3%、 4%、 5%的Ca (OH)2, 然后按30%的掺量取代水泥配制胶砂试件; 第三部分为化学激发组C,即在再生微粉中分别掺入2%、 3%、 4%、 5%的Na2SO4, 然后按30%的掺量取代水泥配制胶砂试件; 第四部分为化学激发组D, 即在再生微粉中分别掺入2%、 3%、 4%、 5%的CaCl2, 然后按30%的掺量取代水泥配制胶砂试件; 第五部分为机械激发组E, 即将再生微粉通过球磨机分别球磨30 min、 60 min、 90 min 后, 以30%的掺量取代水泥配制胶砂试件。 具体试验配比见表3。

表3 试验配比设计方案Table 3 Test proportioning design scheme

水泥胶砂试体的成型、 养护按照GB/T 17671—1999 《水 泥 胶 砂 强 度 检 验 方 法 (ISO法) 》 进行, 将制备好的胶砂试件放置于型号为BY-10B 的标准恒温恒湿养护箱内养护至3 d、 7 d、 28 d, 并通过YZH-300·10 型恒加载水泥抗折抗压试验机分别测试其抗压和抗折强度[14]。 活性指数的测试则依据GB/T1596-2017 《用于水泥和混凝土中的粉煤灰》。

3 结果与讨论

3.1 抗压强度

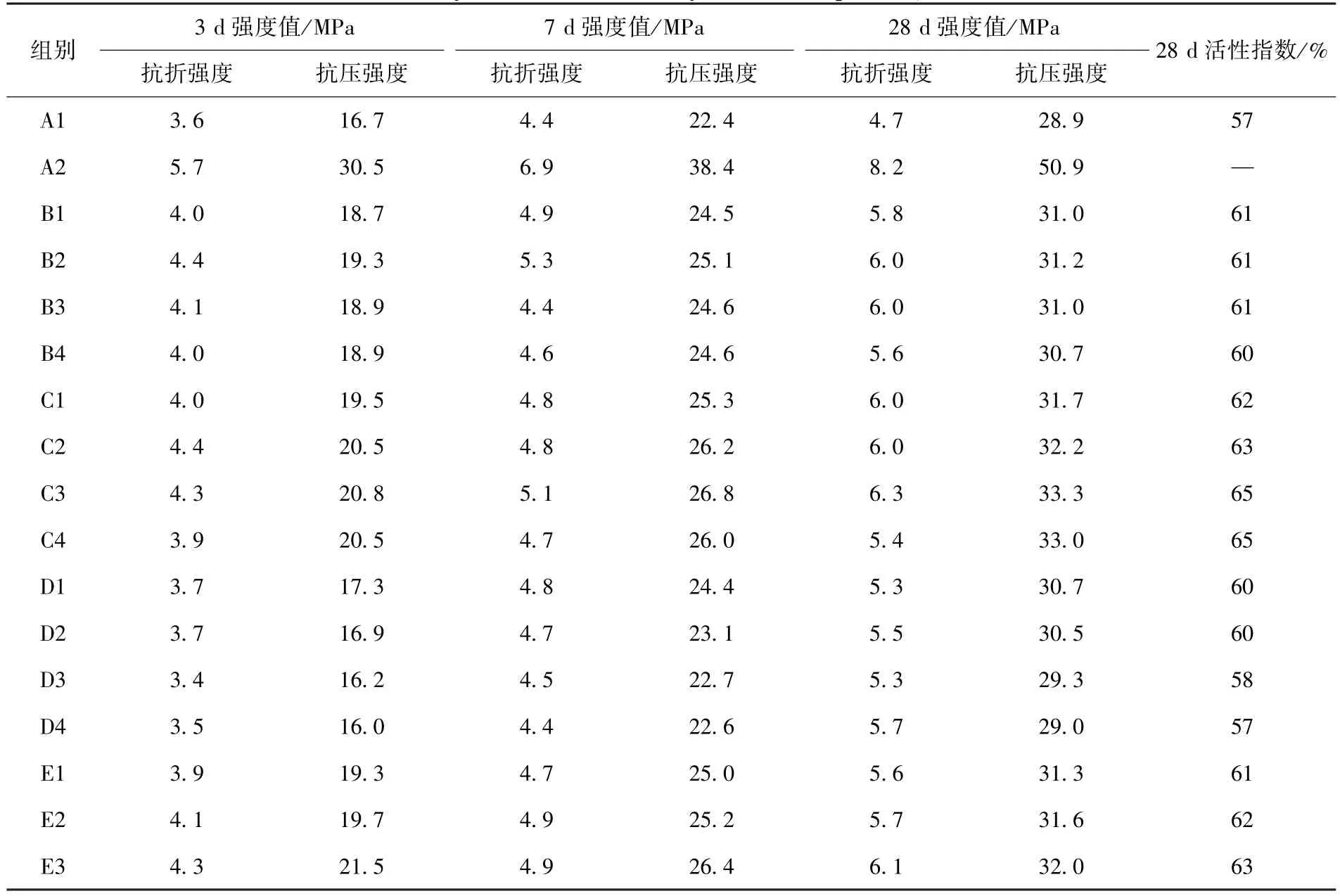

5 组样品3 d、 7 d、 28 d 的强度值和28 d 活性指数见表4, 从表中可以看出, 加入化学激发剂后, 再生微粉3 d、 7 d、 28 d 强度值虽然没有纯水泥砂浆组A2 高, 但均高于未加激发剂A1 组样品,说明本次使用的三种激发剂能有效提高再生微粉的活性。 这主要是由于几种激发剂能促进水泥浆体碱度提高, 在碱性环境下, 硅酸盐和铝酸盐玻璃体网络中的Si-O 和Al-O 键发生断裂[11], 形成游离态的不饱和活性键, 更容易与砂浆中的活性组分发生缩聚反应, 形成具有一定强度和水硬性的水化硅酸钙凝胶和水化铝酸钙凝胶, 从而提高胶砂试体的强度。

表4 样品3 d、 7 d、 28 d 的强度值和28 d 活性指数Table 4 Intensity value and 28 d activity index of samples 3 d, 7 d and 28 d

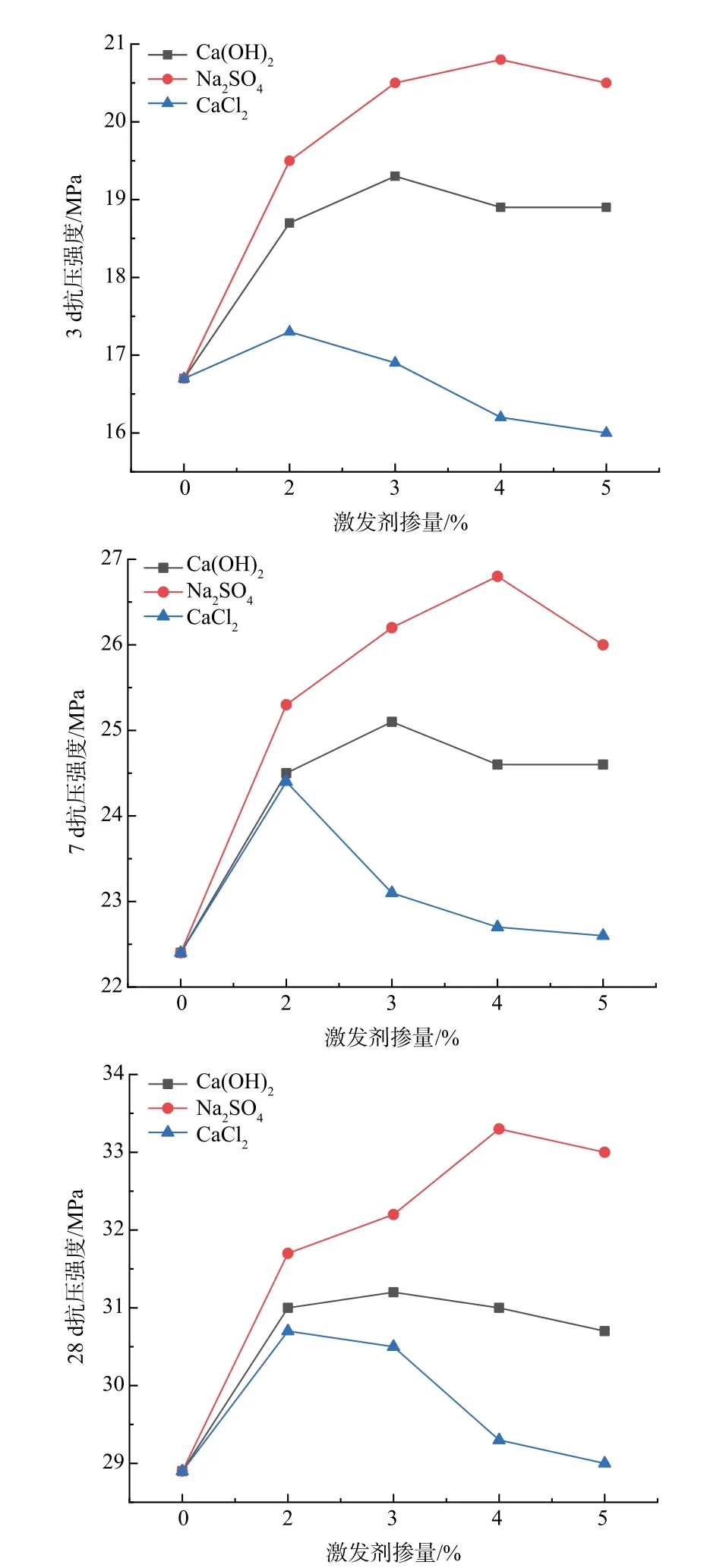

图2 为不同种类、 不同掺量激发剂对3 d、7 d、28 d 抗压强度激发效果对比图, 从中可以看出, 不同激发剂对再生微粉活性激发存在最佳掺量。

图2 不同种类、 不同掺量激发剂对抗压强度激发效果对比折线图Fig.2 Comparison line chart of the excitation effect of different types and dosages of stimulants against compressive strength

当加入激发剂Ca (OH)2、 Na2SO4、 CaCl2时,砂浆在不同龄期时的抗压强度都高于未经激发的再生微粉组, 说明激发剂对再生微粉的活性能够起到一定的激发作用。 由图中可知, Na2SO4在各龄期的激发效果要强于Ca (OH)2和CaCl2, 且随着掺量的增加, 各个龄期的抗压强度呈现先上升后下降的趋势, 当掺量达到4%时, 激发效果最为明显, 分别使砂浆的3 d、 7 d、 28 d 抗压强度提高了24.55%、 19.64%、 15.22%。

当加入Ca (OH)2激发剂时, 各个龄期的抗压强度随着掺量的增加呈现先上升后下降的趋势,在3%时达到最佳掺量, 胶砂试体3 d、 7 d、 28 d抗压强度值与不掺激发剂相比分别提高了15.57%、 12.05%、 7.96%。 这是由于Ca (OH)2会与活性Al2O3、 SiO2发生反应, 形成C-S-H 和C-A-H 凝胶, 提高再生微粉胶砂试体的强度[15]。

随着CaCl2掺量的增加其激发效果呈现先上升后下降的趋势, 掺量为2%时试件强度达到最大值, 3 d、 7 d、 28 d 龄期的抗压强度较未激发组分别增加3.59%、 8.93%、 6.23%, 但激发效果明显要弱于Ca (OH)2、 Na2SO4, 虽然CaCl2能够提供Ca+来促进C-S-H 凝聚的形成, 但由于CaCl2不能够提供碱性环境, 激发效果比较差[16]。

3.2 活性指数分析

28 d 活性指数变化柱状图如图5 所示, 与不掺激发剂样品28 d 活性指数57%相比, 经三种激发剂激发之后, 再生微粉28 d 活性指数均有不同程度的提高, 不同激发剂的激发效果依次为:Na2SO4>Ca (OH)2>CaCl2。 三种激发剂中Na2SO4的活性激发效果最好, 掺量为4%时, 再生微粉28 d活性指数可达到65%。

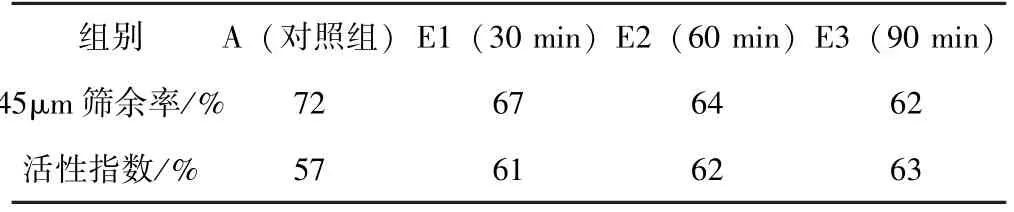

不同机械球磨时间的再生微粉28 d 活性指数如表5 所示, 与不掺激发剂样品28 d 活性指数相比, 经不同时间的机械球磨处理之后, 再生微粉28 d 活性指数均有不同程度的提高。 随着球磨时间的增加, 活性指数呈现上升的的趋势, 球磨90 min时活性指数达到最高63%。 再生微粉经过一段时间的研磨, 其比表面积增大, 反应面积相应增加, 提高了整体的反应活性。 后期反应活性增加缓慢, 主要是因为随着研磨时间的增加, 再生微粉开始出现团聚现象, 导致细小颗粒粘结在一起, 对水化反应产生不利影响, 影响了再生微粉胶砂强度的提高。

表5 不同机械球磨时间的再生微粉28 d 活性指数和45 μm 筛余率表Table 5 28 d activity index and 45 μm sieve ratio of regenerated micropowder with different mechanical ball milling time

3.3 微观结构

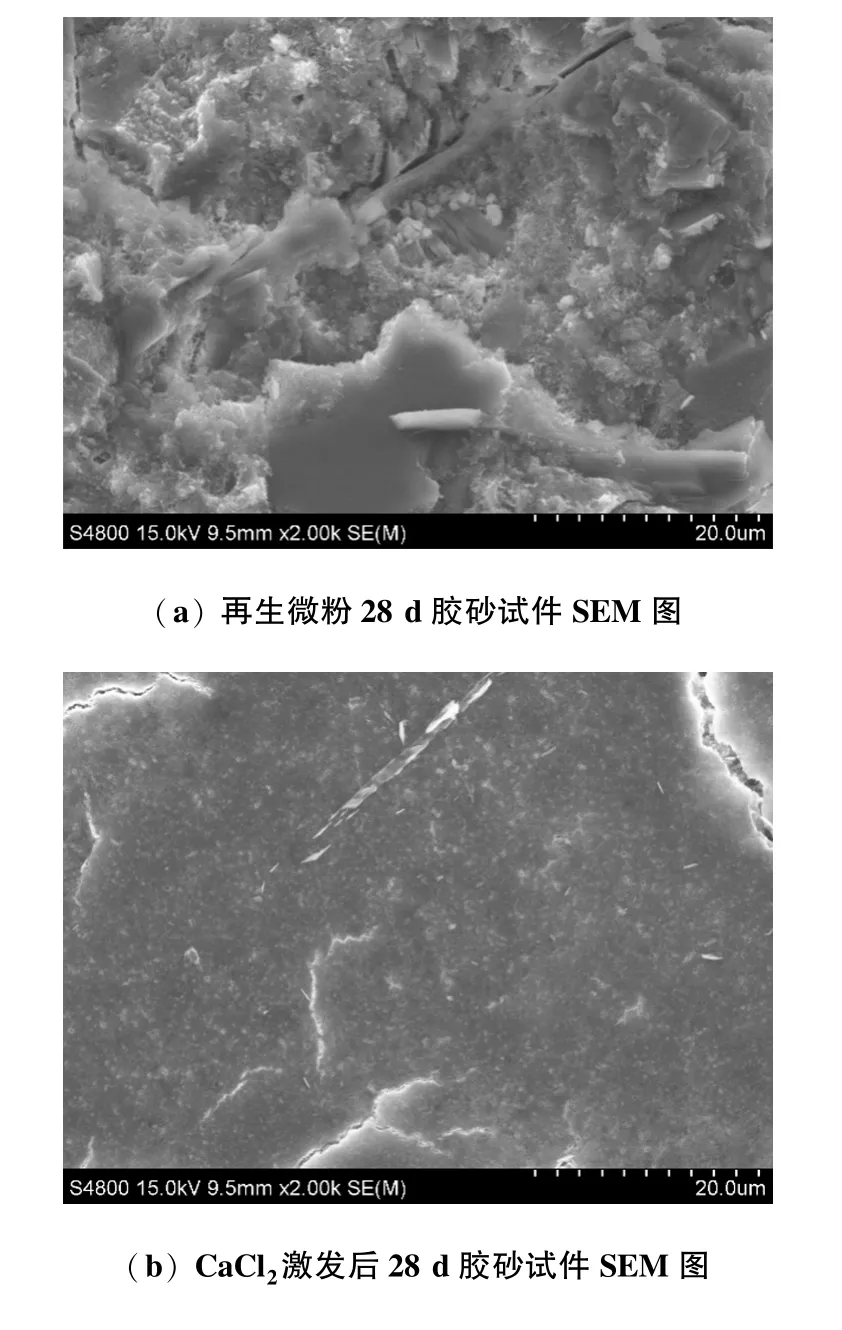

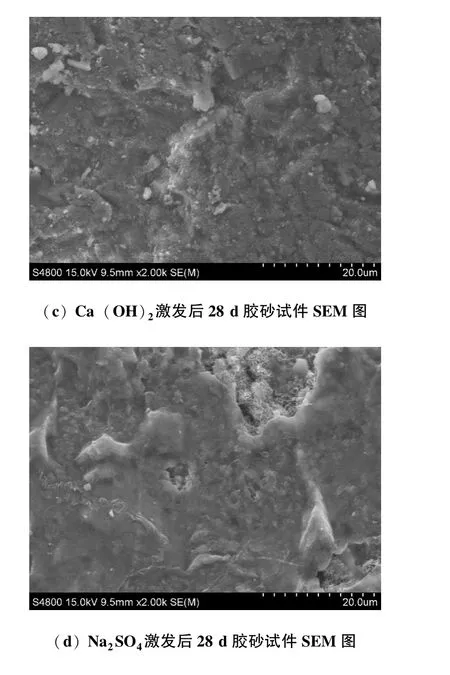

图4 为未掺加激发剂和掺量为3%时不同激发剂下的再生微粉28 d 胶砂试件2000 倍SEM图。 结果表明, 未掺入激发剂前, 再生微粉胶砂试件结构松散, 且有较多裂缝, 同时覆盖有参差不齐的水化产物。 当掺入激发剂后, 再生微粉胶砂试件形成了大量的凝胶产物, 使结构变得更加平整密实。

图4 掺量为3%时各胶砂试件28 d 龄期SEM 图Fig.4 SEM image of each mortar specimen at 28 d age when the content of mortar is 3%

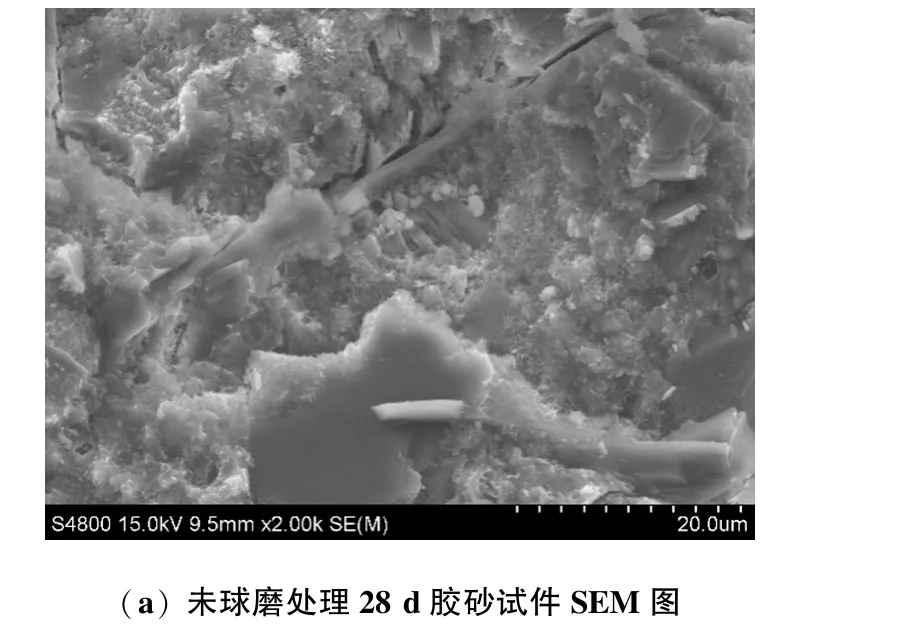

图5 为不同球磨时间下的再生微粉28 d 胶砂试件2000 倍SEM 图, (a) 中未激发再生微粉胶砂试样结构最为疏松, 孔隙较多。 经过球磨后的(b)、 (c)、 (d) 试样中孔隙逐渐减少, 结构逐渐致密, (d) 中结构最为明显。 由此可知球磨使得再生微粉的颗粒尺寸逐渐变小, 同时能够更加充分填充结构缝隙, 使结构更加密实。 未球磨之前,(a) 中以水化产物Ca (OH)2为主, C-S-H 凝聚水化产物较少, 球磨之后, 水化产物转变为了CS-H 凝胶为主, 结构也变得更加平整、 致密。

图5 不同球磨时间的再生微粉胶砂试件28 d 龄期SEM 图Fig.5 SEM images of regenerated fine powder mortar specimens at 28 d age with different ball milling time

4 结论

(1) 三种不同化学激发剂激发效果依次为:Na2SO4>Ca (OH)2>CaCl2, 经过激发剂激发之后,再生微粉不同龄期的的水泥胶砂强度均有了不同程度的提高, 且随Ca (OH)2、 Na2SO4、 CaCl2掺量的增加均呈现先上升后下降的趋势, 当Na2SO4掺量为3%时, 再生微粉28 d 抗压强度达到最大值33.3 MPa, 活性指数达到最大值65%。

(2) 采用机械球磨后, 再生微粉不同龄期的抗压强度均有提高, 且随球磨时间的增加呈现上升的趋势, 球磨时间为90 min 时, 再生微粉28 d抗压强度达到最高32.0 MPa, 活性指数达到最大值63%。

(3) 根据各组试验结果分析得出, Na2SO4激发效果与球磨90 min 机械激发效果最优, 实际工程中考虑到激发效果、 能耗、 经济与实际操作难度, 可选用Na2SO4激发剂作为更优的激发方式。