复合造块法高效处置含碳钢铁尘泥研究

李光辉,程德,刘会波,徐良平,钟强,姜涛

(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

钢铁尘泥是钢铁企业在原料准备、烧结、球团、炼铁、炼钢和轧钢等工艺过程中进行干法除尘、湿法除尘和废水处理后产生的固体废弃物,其总量为粗钢产量的8%~12%。我国每年钢铁尘泥产出量超过1 亿 t,如何以较低的成本,回收其中所含的铁、锌、铅、碳等有价元素,并尽可能实现零排放,是现在需要解决的问题[1-3]。

随着对尘泥物化特性认识的不断加深及为了降低锌对炼铁工序的危害,钢铁尘泥的处理工艺分为两大类:中高锌尘泥处理工艺和低锌尘泥处理工艺[4-6]。中高锌尘泥处理工艺主要包括:常规选矿工艺、湿法工艺、火法工艺和火法-湿法联合处理工艺。选矿工艺处理尘泥的效率较低,脱锌效果不理想;湿法工艺存在浸出剂消耗量大、除杂步骤繁琐、浸出渣无法回收利用、处理工艺成本高、污染严重等问题[4,7];火法工艺存在生产效率低、维护成本高等问题[6,8-9];火法-湿法联合处理法存在处理工艺流程复杂,设备投资和生产成本高等缺点。低锌尘泥主要采用直接返回工艺,包括烧结工艺、冷固结球团工艺、氧化球团工艺、热压团工艺、高炉喷吹工艺等。冷固结球团、氧化球团工艺和热压团工艺存在尘泥处理量小、对尘泥粒度、成球性要求高等问题;高炉喷吹工艺存在扬尘严重、与煤粉混合不均匀、喷吹量不可控,易造成上煤操作中断等问题[6,8,10-11];返回烧结工艺具有处理量大、投资小、见效快、工艺简单等优点,是目前主要的钢铁尘泥处理工艺[12-14]。

返回烧结工艺是将钢铁尘泥按照一定比例直接加入烧结配料,经一次混合、二次混合后进行烧结,实现尘泥中铁、碳等有价元素的回收利用[13,15]。50%~70%的钢铁尘泥由铁前及炼铁工序产生,主要包括原料场灰、烧结机尾除尘灰、烧结成品除尘灰、储矿槽灰、高炉二次灰和高炉出铁场灰,其铁、碳含量高,锌、铅含量低,可直接作为烧结配料返回烧结利用。另外,对于锌质量分数大于1%、碱金属质量分数大于0.5%的尘泥经过脱锌、脱钾钠处理后也可以返回烧结利用。但由于尘泥种类多、性质各异、粒度细、亲水性差、难制粒等特点,尘泥直接加入烧结会严重影响混合料制粒效果,显著恶化料层透气性,降低烧结矿产、质量[16-18]。同时,尘泥黏附性差,在烧结过程中被抽出又会造成二次污染。为此,本文作者选用钢铁厂典型钢铁尘泥,开展复合造块法处置钢铁尘泥的研究,研究尘泥球团配比、粒度及分布对烧结过程的影响,揭示烧结基体料与钢铁尘泥复合造块的成矿机理。

1 原料性能与试验方法

1.1 试验原料

本研究采用的原料主要包括某钢厂烧结生产用铁矿匀矿、钢铁生产产生的6种尘泥、熔剂和焦粉。钢铁尘泥按烧结与炼铁工序排放的次序排列,依次是原料场灰、机尾电除尘灰、成品除尘灰、储矿槽灰、高炉二次灰、高炉出铁场灰。铁矿匀矿和6 种钢铁尘泥的主要化学成分及烧损如表1所示。

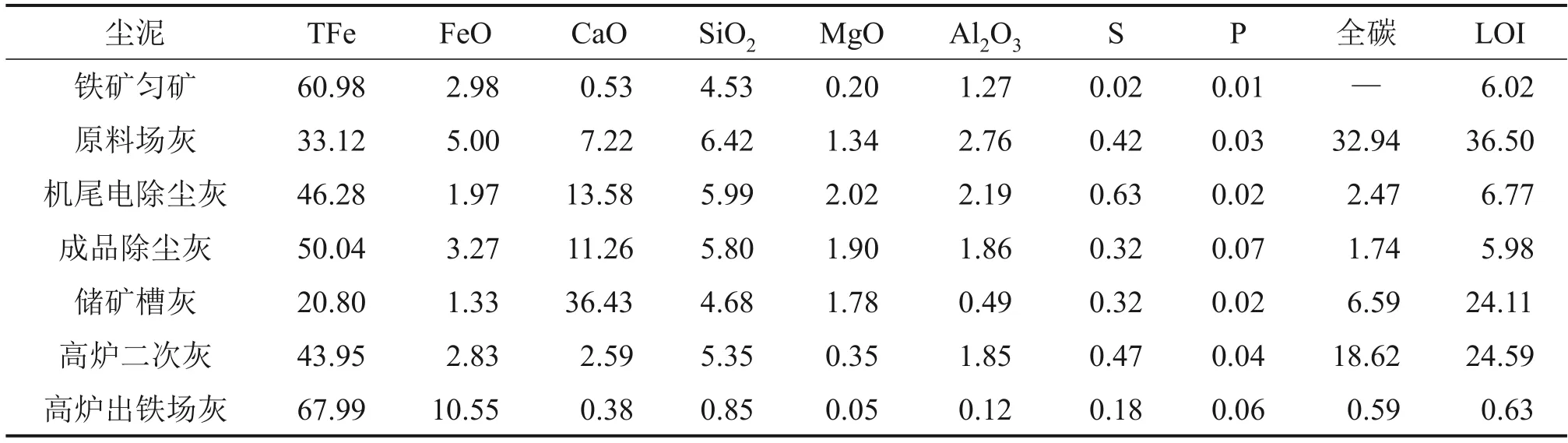

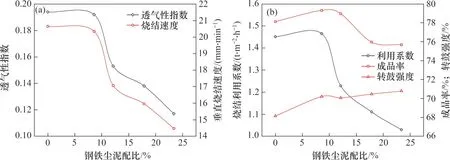

表1 铁矿匀矿和钢铁尘泥的主要化学成分及烧损(质量分数)Table 1 Main chemical composition and LOI of blending iron ores and steel dusts%

由表1 可知:铁矿匀矿的全铁(TFe)品位为60.98%,FeO含量较低,TFe与FeO质量分数之比为20.46,TFe 与烧失量(LOI)的质量分数之比为10.13,表明匀矿主要以褐铁矿形式存在。按TFe含量来分,机尾电除尘灰、成品除尘灰及高炉出铁场灰属于高铁尘泥,而原料场灰、储矿槽灰及高炉二次灰属于低铁尘泥。按含碳量来分,原料场灰、高炉二次灰和储矿槽灰属于中碳尘泥尘,其余3种属于低碳尘泥。同时,机尾电除尘灰、成品除尘灰及储矿槽灰的CaO 含量相对较高,高炉出铁场灰的CaO 和SiO2含量最低。研究所用熔剂主要化学成分及烧损结果见表2所示,焦粉的工业分析和灰分主要化学成分结果如表3所示。

表2 熔剂的主要化学成分及烧损(质量分数)Table 2 Main chemical composition and LOI of fluxes%

表3 焦粉工业分析和主要化学成分(质量分数)Table 3 Industrial analysis and chemical composition of coke breeze%

由表2可知:生石灰的CaO质量分数偏低,为66.02%,石灰石、白云石中CaO 质量分数分别为51.47% 和30.41%,白云石中MgO 质量分数为20.55%。由表3可知:焦粉的固定碳质量分数较高为84.79%,挥发分质量分数较低,灰分主要化学成分为SiO2和Al2O3。

1.2 试验方法

钢铁尘泥复合造块试验流程如图1所示。

图1 复合造块试验流程图Fig.1 Flow diagram of composite agglomeration process

在配加尘泥球团的复合造块试验中,第一步,将原料场灰、机尾电除尘灰、成品除尘灰、储矿槽灰、高炉二次灰和高炉出铁场灰按照质量比为8∶36∶18∶18∶12∶8的比例进行配料,然后进行造球得到尘泥球团[18-19]。第二步,依据配料方案精确称量匀矿、返矿、熔剂和焦粉并充分混匀,加入生石灰及相应质量的消化水,消化5 min。第三步,碾碎结块的生石灰颗粒,加入设定的二次水分,进行一次混匀。第四步,将初步混匀料装入直径×长度为600 mm×1 200 mm 的圆筒混合机进行制粒,制粒时间为5 min,所得制粒料即为烧结混合料。第五步,将烧结混合料和尘泥球团混匀并布料到直径×长度为170 mm×1 000 mm的烧结杯中进行点火、抽风烧结。

在烧结进行的同时,对烧结混合料的代表性样品进行粒度组成和透气性指数的测定。粒度组成的测定采用一套8.0、5.0、3.0、1.0 和0.5 mm 的标准筛,每次试样质量为200~300 g,筛分时间为10 min,称量各筛上物料的质量,计算各粒级质量分数和各粒级的加权平均值作为混合料的平均粒度。采用实验室透气性指数测定装置测定出混合料样品的压差Δp,根据Voice公式进行计算,得到透气性指数(J.P.U)[18,20]。

烧结终点是指废气温度达到最大值的时间点,在烧结终点记录烧结时间,并及时调整烧结负压进行抽风冷却。最后,从烧结杯中靠自重卸出烧结饼,并经单齿辊破碎,得到待检测造块产品。

分别测定造块产品成品率、转鼓强度和观察其微观结构等。将造块产品从2 m 高处自由落下3次后,放入往复筛中进行筛分,往复筛的筛孔为正方形,边长分别为40、25、16、10和5 mm,成品率用下式计算:

式中:P表示成品率;m1表示粒级大于5 mm 的烧结矿质量;m2表示烧结矿总质量;m0表示铺底料质量。

转鼓强度采用YB/T 5166—1993的方法进行测定。取典型的烧结产品,经镶样、磨片、抛光后,在偏光显微镜下分析其微观结构。

2 试验结果与讨论

钢铁尘泥烧结试验中,固定返矿外配为25%、生石灰质量分数为6.5%、焦粉质量分数为4.3%、混合料水分为7.5%、烧结碱度为2.0,料层高度为1 000 mm,点火温度为1 100~1 180 ℃,点火时间为90 s,保温温度为950~1 000 ℃,保温时间为60 s,点火负压为6 kPa,烧结负压为12 kPa,抽风冷却时间为90 s,冷却负压为6 kPa。

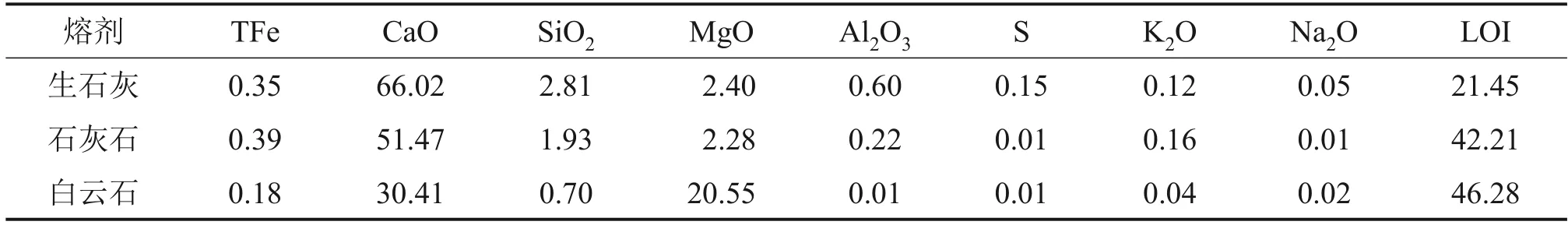

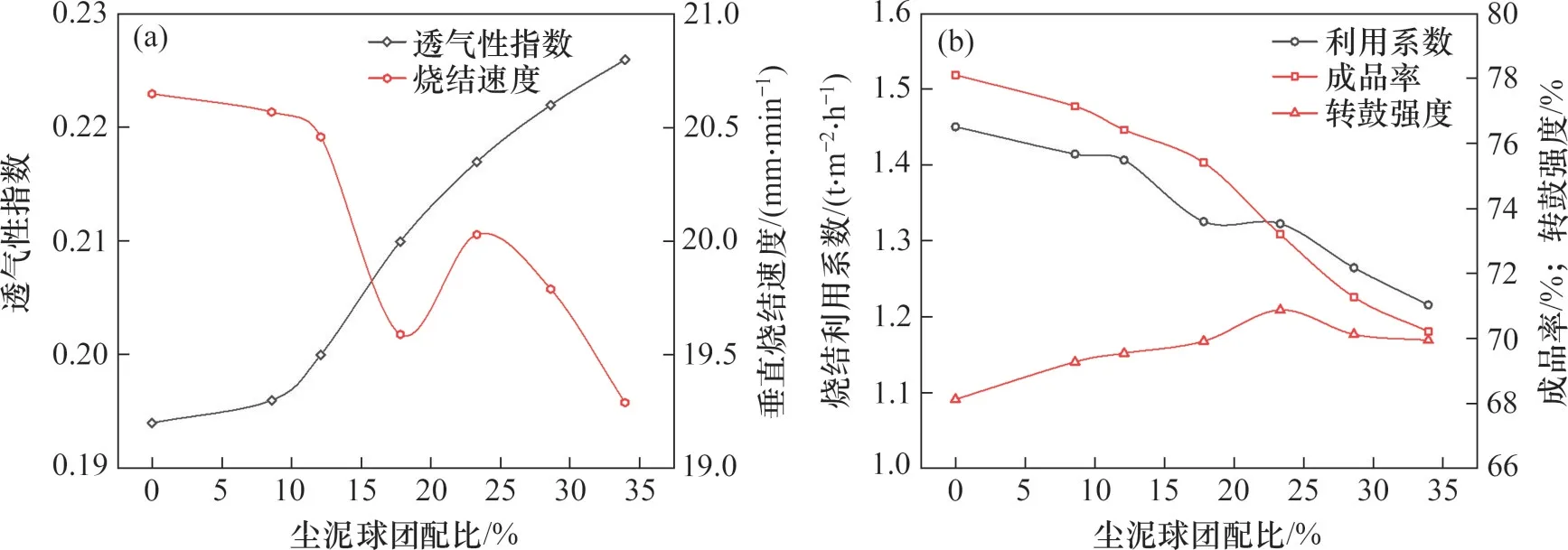

2.1 钢铁尘泥配比对烧结的影响

固定烧结配料结构和工艺参数,改变钢铁尘泥的配加量,研究钢铁尘泥配比对烧结混合料制粒效果和烧结指标的影响,结果如图2所示。由图2可知:随着钢铁尘泥配比增加,混合料制粒效果变差,原始料层透气性恶化;当尘泥配比增加至23.41%时,透气性指数和烧结速度分别降低39.69%和29.93%。随尘泥配比增加,烧结矿成品率和利用系数显著降低,而烧结矿转鼓强度有一定程度提高。钢铁尘泥性质差异大、粒度细、亲水性差、制粒难、烧结难,直接配入会导致一系列问题,特别是对于1 000 mm 超高料层烧结,由于钢铁尘泥含有一定燃料,会加重料层自动蓄热作用,造成下层料层过熔,恶化料层热态透气性,影响烧结过程,明显降低烧结产能。

图2 钢铁尘泥配比对烧结的影响Fig.2 Effect of steel dusts proportion on sintering process

2.2 钢铁尘泥球团均匀分布的复合造块研究

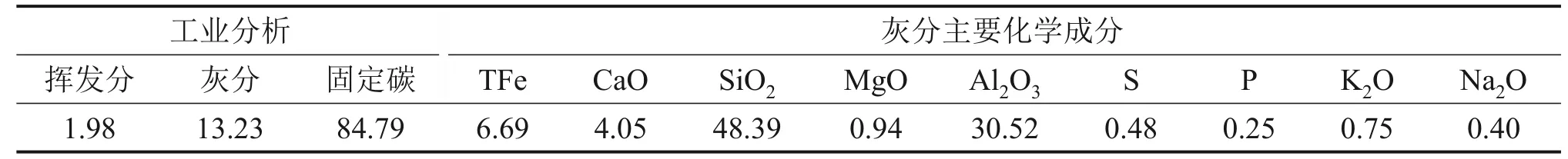

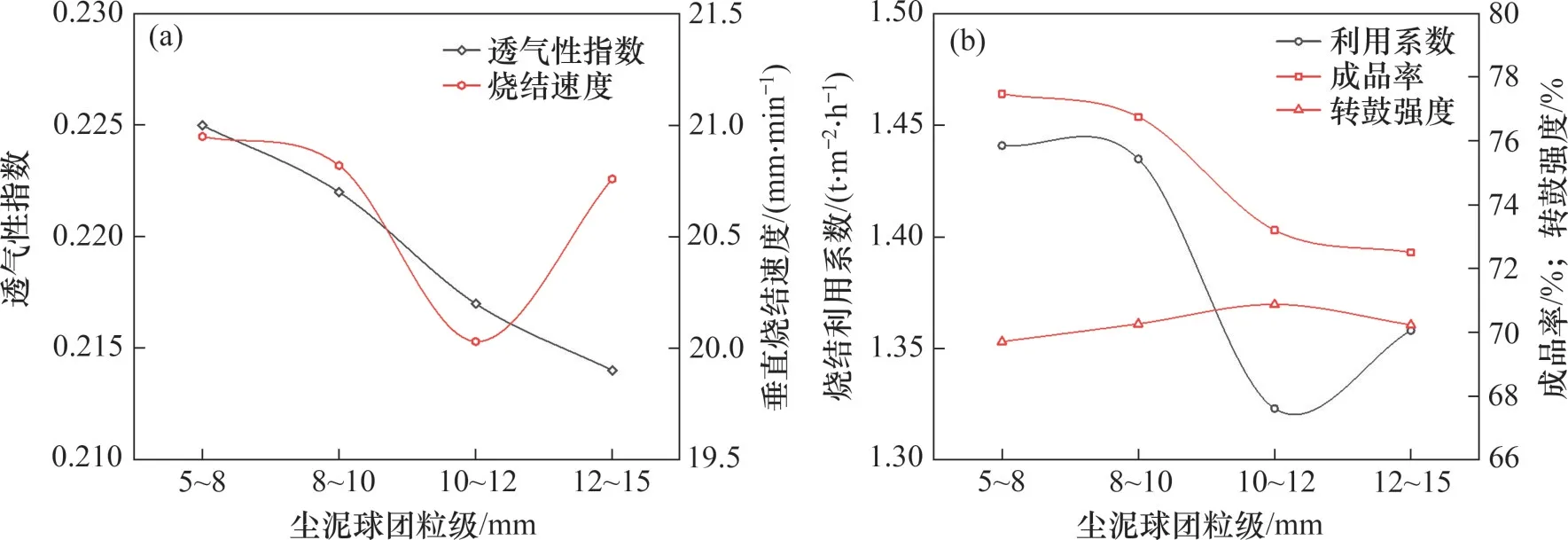

2.2.1 钢铁尘泥球团配比的影响

固定烧结试验条件,将钢铁尘泥制备成粒度为10~12 mm的尘泥球团,改变烧结混合料中尘泥球团的加入量,研究尘泥球团配比对烧结料层透气性和烧结指标的影响,结果如图3所示。由图3可知:随着球团配比增加,混合料原始透气性增加,烧结速度保持在19~21 mm/min 范围内,烧结成品率和利用系数有一定程度降低,但转鼓强度增加。与尘泥直接返回烧结比较,采用复合造块方法可明显改善料层透气性,提高烧结矿产、质量指标,解决尘泥直接返回烧结导致的烧结产率明显下降的问题。

图3 钢铁尘泥球团配比对烧结的影响Fig.3 Effect of pellets proportion of steel dusts on sintering process

2.2.2 钢铁尘泥球团粒度的影响

固定钢铁尘泥球团配比为23.34%,改变加入烧结混合料中尘泥球团的粒级,研究尘泥球团粒度对烧结料层透气性和烧结指标的影响,结果如图4所示。由图4 可知:随着尘泥球团粒度增大,料层原始透气性略有降低,烧结速度先降低再增加,但烧结速度保持在20.5 mm/min左右。烧结矿成品率和利用系数有一定程度降低,烧结矿转鼓强度略有提高。总体而言,尘泥球团粒度为5~8 mm时,各项烧结指标较优,烧结矿成品率、转鼓强度和利用系数分别为77.49%、69.71% 和1.441 t/(m2·h)。

图4 钢铁尘泥球团粒度对烧结的影响Fig.4 Effect of pellets size of steel dusts on sintering process

2.3 钢铁尘泥球团偏析分布的复合造块研究

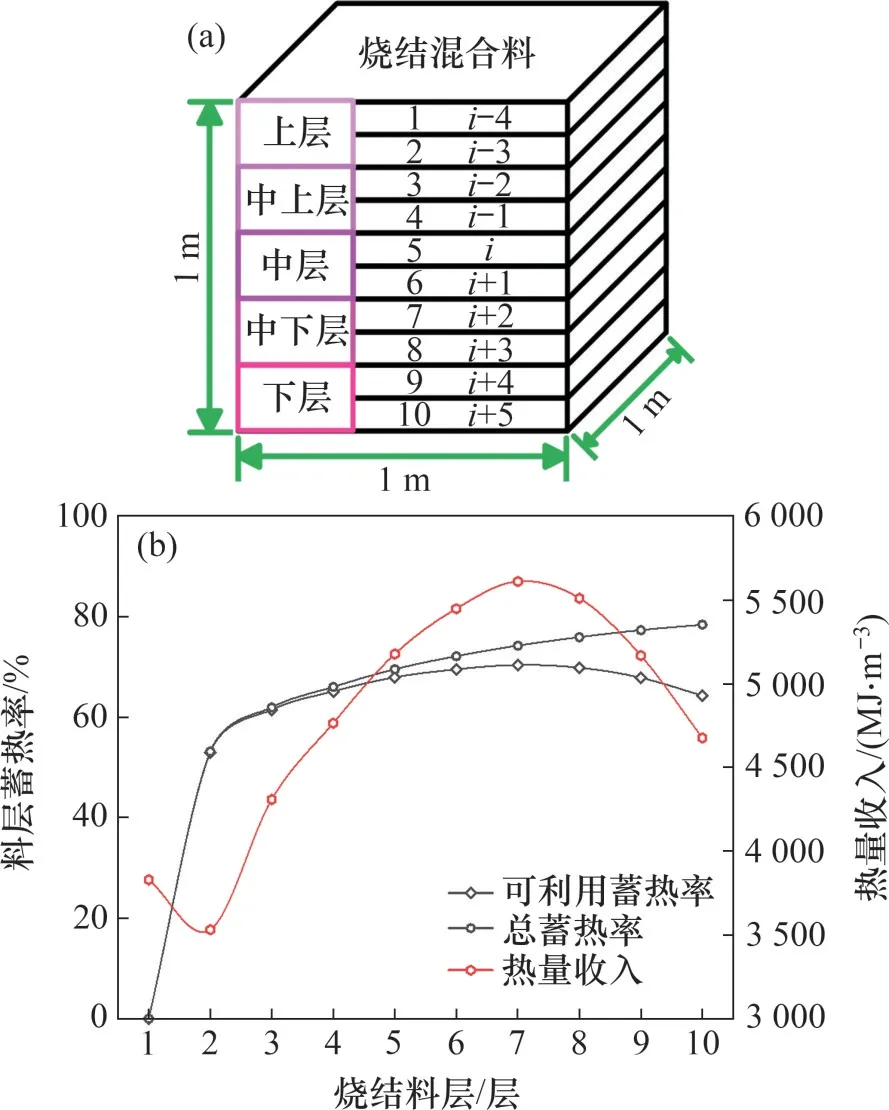

2.3.1 烧结料层蓄热及计算

基于料层蓄热理论[12,15,21],取长×宽×高为1 m×1 m×1 m 的料柱(图5),将整个料柱从上到下平均分为10层,每层厚度为100 mm,计算不同料层热量收入、总蓄热率和可利用蓄热率,结果如图5所示。

图5 烧结料层蓄热模型及计算结果Fig.5 Heat storage model and calculation results of sintered layer

由图5可知:当尘泥球团均匀分布时,料层各单元的热量收入、总蓄热率和可利用蓄热率有明显的差异。沿料层高度方向,总蓄热率和可利用蓄热率逐层增加,料层热量收入先增加后降低。结果表明,超高料层过度的蓄热作用,使得料层上下部的热量收入差距大,不均热现象严重,导致上下部烧结产品的质量差异大,不利于保持烧结矿的均质性。

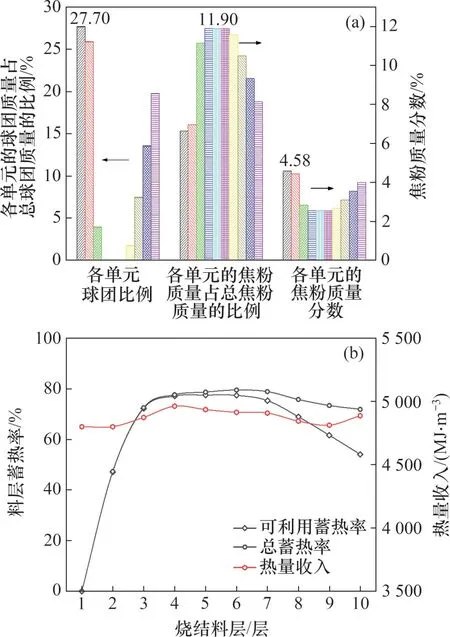

2.3.2 基于热量均匀的理想料层计算

由于钢铁尘泥本身含有一定的碳,基于料层热量均匀,通过尘泥球团在料层中的偏析分布来设计理想料层结构,计算结果如图6所示(图6(a)中每组彩色图柱由左到右分别表示烧结料层第1层到第10层)。由图6可知:尘泥球团在1层和2层大量分布、占比为53.60%,在3~8 层少量分布或不分布,而在9层和10层又较多分布、占比为33.27%。相应的料层各层焦粉含量呈先增加后降低的趋势,在中间料层焦粉占总焦粉的最大比例为11.90%。料层上部的球团配比高,总燃料含量高,可提供充足燃烧化学热来保证顶部造块产品质量,而料层中下层燃料用量少,可最大化吸收来自料层上部的可利用蓄热,将自动蓄热劣势转化为优势。通过尘泥球团合理偏析分布,料层各层热量收入的最小值为4 802.0 MJ/m3,而最大值为4 964.0 MJ/m3,料层各层热量收入基本一致,达到料层均热的目的。

图6 理论烧结料层结构计算Fig.6 Theoretical sinter layer structure

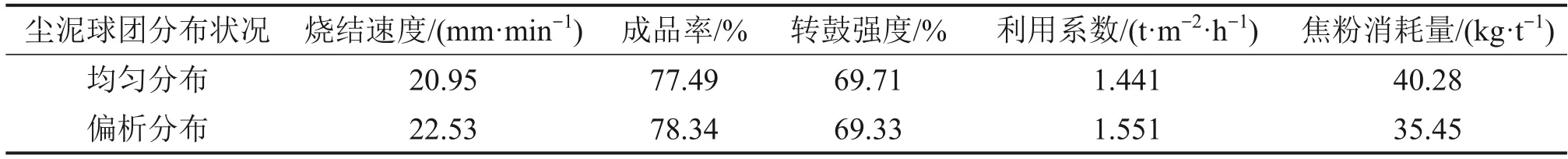

尘泥球团均匀分布和合理偏析分布得到的烧结指标如表4所示。由表4可知:通过尘泥球团合理偏析分布,可一定程度提高烧结矿成品率、转鼓强度和利用系数。由于尘泥本身含有一定的碳,配加尘泥球团可明显降低焦粉消耗;采用尘泥球团偏析分布可进一步降低焦粉消耗,烧结过程焦粉消耗量仅为35.45 kg/t。

表4 不同钢铁尘泥球团分布的烧结指标Table 4 Sintering indexes of steel dust pellets with different distribution

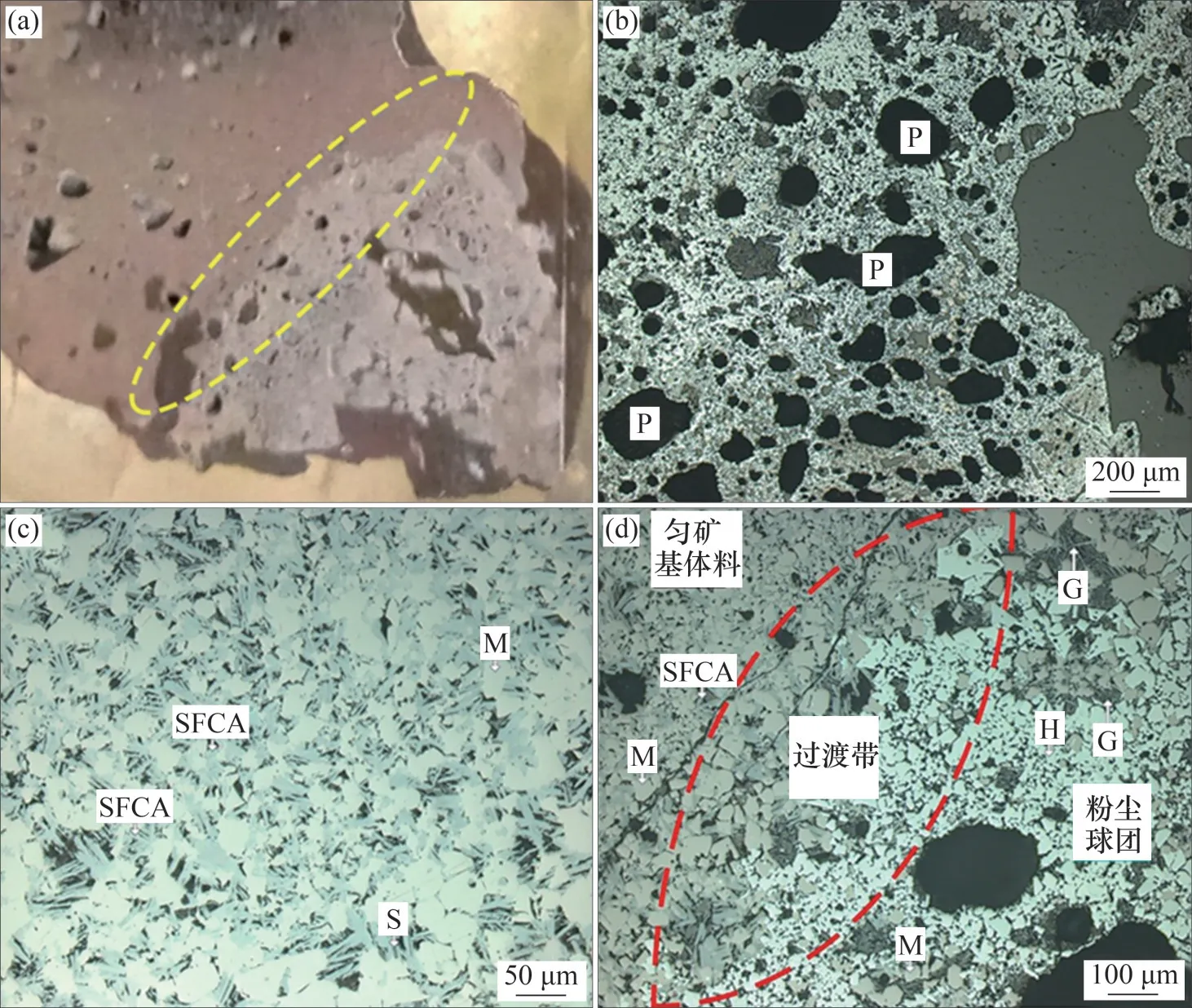

2.4 钢铁尘泥球团复合造块产品结构

将尘泥球团偏析分布得到复合造块产品制片、观察其宏观和微观结构,结果如图7所示。由图7(a)可见产品呈现高碱度基体料+尘泥球团结构。图7(b)中球团部分为中孔厚壁结构,拥有许多形状不规则、大小不一的黑色孔洞,孔洞有利于氧气扩散,对低价铁氧化物进行氧化,有利于提高烧结过程料层透气性。在图7(c)中基体部分,针状和条状铁酸钙占主体,结晶完善且互连成整体,与铁氧化物紧密结合,熔蚀状铁酸钙与硅酸盐液相的生成量较少。基体料和球团之间的过渡带是基体料中的铁酸钙液相侵入球团与赤铁矿颗粒形成交织结构,或是Fe3O4与Fe2O3直接交织在一起。同时,在球团部分发现由FeO与SiO2、CaO反应形成的钙铁橄榄石黏结相,与磁铁矿相互黏合交织,可提升造块产品的强度。

图7 复合造块产品的矿相结构Fig.7 Microstructure of composite agglomeration product

3 结论

1)钢铁尘泥直接返回烧结,恶化料层透气性,影响烧结过程;随着钢铁尘泥配比增加,料层透气性恶化,烧结矿成品率和利用系数显著降低。采用复合造块方法可明显改善料层透气性,提高烧结矿产、质量指标,解决尘泥直接返回烧结导致的烧结产率明显下降的问题。

2)尘泥球团均匀分布时,料层各单元的热量收入、总蓄热率和可利用蓄热率差异明显,过度蓄热作用使料层上下部热量收入差距大,不均热现象严重。通过尘泥球团合理偏析分布,53.60%球团在1层和2层分布、33.27%球团在9层和10层分布、其余球团分布在3~8层,料层各层热量收入基本一致,实现料层均热。

3)尘泥球团偏析分布获得的复合造块产品成品率、转鼓强度、利用系数和焦粉消耗分别为78.34%、69.33%、1.551 t/(m2·h)和35.45 kg/t。产品矿相结构为高碱度基体料+尘泥球团,球团部分为中孔厚壁结构,有利于提高烧结过程料层透气性;基体部分主要为针状和条状铁酸钙,结晶完善且互连成整体;球团与基体料之间的过渡带为基体料中铁酸钙液相浸入球团与赤铁矿颗粒形成交织结构,或是赤铁矿与磁铁矿直接交织在一起。