化学镀镍废水处理研究进展

王嵘,李俊仪,魏鑫,孙伟,张晨阳,李赛,余恒

(1.中南大学 资源加工与生物工程学院,湖南 长沙,410083;2.中国石化胜利油田分公司博士后流动站,山东 东营,257000;3.中国石化胜利油田技术检测中心,山东 东营,257000;4.苏州科锦环保科技有限公司,江苏 苏州,215138)

镍具有优良耐腐蚀性、导电导磁性以及高硬度等优点,化学镀镍通过控制氧化还原反应使镍沉积于镀件表面以提升其功能性、防护性及美观性[1]。与电镀镍相比,不需要外加电流,镍镀层更均匀,且能够镀在非导体上,广泛应用于电子信息、航空航天、精密机械等行业[2-3]。但在化学镀镍过程中,漂洗镀件等也产生了大量废水,不仅对环境有毒有害,而且损失大量镍资源[4]。我国先后出台了《中华人民共和国环境保护法》《中华人民共和国水污染防治法》等相关法律法规来规范化学镀镍废水的处理与排放。近10年来,人们对废水处理进行了大量研究。最新的《关于推进污水资源化利用的指导意见》要求2035年形成系统、安全、环保、经济的污水资源化利用格局,这说明以化学镀镍废水为典型的重金属废水资源化处理也将是未来的研究重点。

1 化学镀镍废水的来源与性质

1.1 化学镀镍废水来源

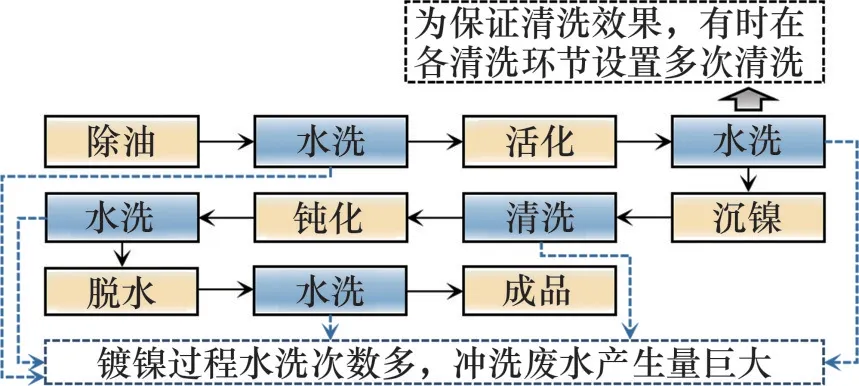

化学镀镍的典型工艺流程如图1所示[5-7]。废水来源主要是镀槽和镀件的清洗水、车间地坪和其他设备的冲洗水以及各种由于操作不当或偶发的“跑、冒、滴、漏”废水等。为保证洁净程度,有时还会在某清洗环节多进行几次清洗,这些浓度较低的漂洗废水的排放量约占废水排放总量的80%以上。除此之外,还会排放少量镍浓度较高的废镀液[5]。

图1 化学镀镍工艺典型流程[5-7]Fig.1 Electroless nickel plating process flow[5-7]

1.2 化学镀镍废水性质

1)复杂性。化学镀镍由于镀件性质、产品用途不同,其工艺流程、镀液成分、投加化学药剂等工艺参数也不尽相同,镀液组成相对电镀镍也更加复杂,故化学镀镍废水的性质较多变,波动性和复杂性较强。

2)稳定性。化学镀镍过程中除了加入镍盐、还原剂之外,还会加入络合剂、缓冲剂、稳定剂、表面活性剂等大量药剂,使得镍大都以“镍-配体”络合物的形式存在[2,5]。与游离镍相比,络合镍溶解度高且稳定性强,深度净化难度较大,如何处理络合镍成为关键难题。

3)危害性。人体过量摄入镍会引起炎症、癌症、胎儿畸形甚至基因突变[8-9],且镍作为重金属具有非生物降解性,含镍废水进入水源及土壤后会不断地迁移扩散及使其化学形态发生转化,并通过食物链不断富集,其生态毒性也会随之改变。鉴于此,GB 39731—2020《电子工业水污染物排放标准》[10]明确要求含镍废水的达标排放浓度须小于0.5 mg/L。除镍之外,废水中的有机物、氨氮等其他污染物也会对环境造成危害,但其重金属毒性更大。

4)资源性。镍及镍化合物性质优良,应用范围广泛。镍金属市场价格不断上涨,2022年7月,其价格在18万元/t左右浮动。从镍矿中提取镍需耗费巨大人力和物力,而化学镀镍废水中的镍没有得到有效回收。镍可以作为二次资源进行回收,具有较高资源属性。

2 化学镀镍废水处理技术现状

长期以来,研究者研究了诸多从化学镀镍废水中提取镍的处理技术,包括化学沉淀法、高级氧化技术、电化学技术、离子交换技术、吸附法、膜分离法、生物处理技术等。

2.1 化学沉淀法

化学沉淀法通过投加药剂使水中的镍以难溶或不溶化合物的形式与水分离。常见含镍难溶化合物及其溶度积如表1所示。化学沉淀法操作流程简单,运行要求较低,但目前对产生的大量废渣没有特别好的处理办法,容易重新释放镍进入土壤或地下水中,造成二次污染[11]。

表1 常见含镍难溶化合物及其溶度积Table 1 Common insoluble compounds containing nickel and their solubility products

2.1.1 硫化物沉淀法

采用硫化物沉淀法可直接处理络合镍,Na2S、NaHS、FeS、CaS、H2S 等硫化物能与废水中的重金属离子反应生成溶度积较小的硫化物沉淀。赵盈利等[12]利用Na2S处理镍质量浓度为10 000 mg/L的化学镀镍废水,在pH>6 时,镍去除率高达95.2%,对其余重金属离子也有明显去除效果。在酸性环境中,硫化物沉淀法会产生H2S气体,可以继续对废水进行处理,但H2S有毒,会对环境造成损害[13]。

2.1.2 螯合沉淀法

螯合沉淀法利用含有S、N、P 和O 等配位原子的重金属捕集剂与废水中的重金属离子生成不溶性的螯合物沉淀,以此捕集去除废水中的络合镍[14]。近年来,学者们先后合成了各种类型的重金属螯合剂,如N,N-哌嗪二硫代氨基甲酸钠(BDP)和1,3,5-六氢三嗪二硫代氨基甲酸钠(HTDC),用来处理络合镍废水,均能生成稳定的且难溶于水的配位超分子沉淀,使络合镍在短时间内迅速被去除,处理后的废水中镍质量浓度降至0.87 mg/L,对其他络合重金属也有同样效果[15]。

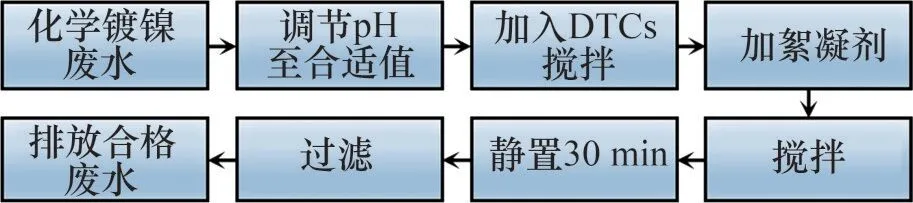

目前,工业实践中有机硫类重金属捕集剂应用较多,尤其是二硫代氨基甲酸盐类(DTCs)[16-17]。应用DTCs进行螯合沉淀处理的流程如图2所示[18]。DTCs属于广谱型的重金属捕集剂,对于呈游离态或弱络合态的重金属离子有着良好的去除效果。DTCs 沉淀法和硫化物沉淀法的比较如表2所示。路易斯酸碱理论认为重金属离子属于软酸,有机硫类药剂属于软碱,故两者配位结合能力很强,结合产物牢固、稳定,经处理后,废水中重金属的残余质量浓度往往更低,应用前景广阔。

表2 DTCs沉淀法和硫化物沉淀法的比较Table 2 Comparison between DTCs precipitation method and alkali precipitation method

图2 螯合沉淀法处理化学镀镍废水流程图[18]Fig.2 Flow chart of chemical nickel plating wastewater treatment by chelation precipitation method[18]

DTCs 的分子结构与其重金属去除能力密切相关。赖水秀[19]证实环形结构去除效率高于链形结构去除效率。YAN 等[20]发现增加碳链的长度能够降低重金属螯合物的溶解度,从而提高链形DTCs去除络合镍的效率,并且该规律同样适用于黄原酸盐类重金属捕集剂[21]。通过改性还能克服其须添加絮凝剂的缺陷,如令玉林[22]合成了一种长链型(带支链)DTC 类重金属螯合剂,其在最佳条件下处理游离镍废水后,残余的镍质量浓度低至0.043 mg/L,处理柠檬酸络合镍废水时投加量需要增加10%,处理后的螯合沉淀物在弱酸性和碱性条件下都很稳定。

2.1.3 碱沉淀法

碱沉淀法必须预先破络,后添加碱与游离Ni2+生成Ni(OH)2沉淀,对有氨氮和COD 也有不同程度的去除效果[23]。常用的碱是石灰和NaOH,石灰溶解度较低,能形成Ni(OH)2絮凝沉淀的核心,除镍效果较好,但污泥量比NaOH多1倍左右,所以,工业上正在逐步用NaOH代替石灰[24]。

采用碱沉淀法要调控好pH。崔丽娜[14]在初始镍质量浓度为89.32 mg/L的化学镀镍废水中添加质量分数为10%的NaOH,pH为8.0时,镍去除率较低,为10.06%;当pH增大到12.5时,镍去除率可提升到94.26%。此外,Ni(OH)2沉淀颗粒粒径较小,需加入絮凝剂或助凝剂辅助其沉淀及固液分离,常用硫酸铁、聚丙烯酰胺和多糖类生物絮凝剂等强化污泥分离[25]。

2.1.4 铁氧体法

铁氧体法是最近发展的新型处理方法,其原理是Ni2+取代了Fe3O4中二价铁的晶格位置,生成具有尖晶石构型的镍铁氧体-NiFe2O4[26]。镍铁氧体非常稳定,具有良好光催化性能等独特物理化学性质[27]。利用铁氧体法处理含镍废水可产生镍铁氧体材料,基本实现对化学镀镍废水的无害化、资源化处理,但反应过程需要高温环境,能耗极大,并且需提前加入NaClO 等对络合镍进行破络合处理,保证沉淀效果。

化学沉淀法工业可行性较强,目前工业应用较多,但其产生的污泥暂时未得到高效处理和资源化回收,仍需进行对沉淀污泥无害化、资源化处理的相关研究,以进一步提升该法的可行性。

2.2 高级氧化技术

络合镍性质稳定,难以被高效去除[2,5],经预先破络处理后,释放出游离态的Ni2+,处理难度较低。高级氧化技术(APOs)能够实现高效破络[28],其基于臭氧或(类)芬顿反应产生具有强氧化性的羟基自由基HO·氧化有机配体(pH=4时,氧化电势高达2.73 V),将其降解成为小分子或彻底氧化为二氧化碳和水。芬顿反应可以理解成以亚铁离子为催化剂的一系列自由基反应,去除有机配体的机理主要就是HO·和Fe3+在起氧化作用,反应式如下[29-30]:

氧化破络配合后续处理工序能够深度净化化学镀镍废水。芬顿氧化-回收铁氧体法破络效率可达88.5%,对络合镍和游离镍的去除率分别达93.4% 和99.8%[31]。王延梅[32]利用臭氧氧化—Ca(OH)2处理含镍废水,废水中镍质量浓度可降低至0.086 mg/L,远低于国家标准规定值。ZHAO等[28]通过芬顿-臭氧氧化工艺处理Ni-EDTA镀镍废水对镍和TOC 的去除率分别达99.84%和57.13%,对其他共存污染物的去除率也达72.41%~93.76%。芬顿氧化还有助于去除化学镀镍废水中的磷。

目前,工业应用较成熟的是芬顿氧化-碱沉淀法(FR-HP),该法易于操作,可控高效,但消耗H2O2和Fe2+量巨大且产生污泥,同时需要严格控制pH,研究证实pH 与Fe 的存在形式以及自由基活性密切相关。当pH 从3 升高到9 时,镍离子去除率从99.05%降低至44.03%[33]。通过类芬顿反应(如紫外光、电、微波、超声波参与的类芬顿反应)[29]可提高镍离子去除率,其特点及镍去除率如表3所示[34-40]。此外,也可针对各种催化体系(如铁基催化剂、非铁基催化剂、双金属催化剂、非金属催化剂等)来替代Fe2+给HO·提供催化作用[29,41-42]。

表3 几种类芬顿反应机理、优缺点分析及其镍去除率Table 3 Mechanisms,advantages and disadvantages of several Fenton-like reactions and their nickel removal rates

除HO·外,也有利用其他自由基或非自由基的高级氧化研究。利用过渡金属(Fe、Co、Cu、Mn)和碳材料等多相催化剂活化过二硫酸盐(PS,S2O2-8)或过氧单硫酸盐(PMS,HSO-5)产生SO-4·(氧化电势为2.6~3.1 V)。SO-4·比HO·的氧化性更强,且pH 适用范围更宽、寿命更长[43]。同时,化学镀镍过程产生的有害副产物HPO2-3可以活化PMS 生成单线态氧(1O2),并通过非自由基途径降解有机污染物[44]。因此,基于PS/PMS的高级氧化技术在处理化学镀镍废水上有很大应用价值。

高级氧化技术能够预先破络,在处理实际络合镍废水上具有重大意义。在实际处理化学镀镍废水时,结合水质特殊性、二次污染、可操作性及经济成本等因素,选择最优氧化方法,其工业实际可行性强。

2.3 电化学技术

电化学技术处理化学镀镍废水的基本原理是在外加电场的作用下,在电化学反应容器内进行一系列氧化、还原、气浮、絮凝等过程,在电极上发生直接反应或间接反应将废水中镍降解去除,具有设备结构紧凑、占地面积小、不添加化学药剂、无二次污染等特点[45-46]。主要包括电沉积(EDs)、电化学氧化(EO)、电絮凝(EC)、电渗析(ED)、电去离子(EDI)和电容去离子(CDI)等。

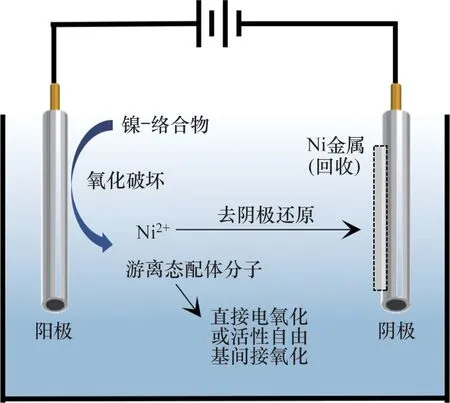

EDs技术由于受电流效率、浓差极化等因素的限制,仅适用于从高浓度重金属废水中回收金属。当采取RuO2/Ti等特殊材料作阳极时,部分难降解的有机污染物或金属-有机配体络合物能够被直接或间接地氧化降解,其原理如图3所示[47],处理后镍去除率高达99.03%。氨去除率接近70%,并起到破络作用[47]。闫雷等[48]通过电解处理化学镀镍废水,镍去除率达97%,TOC 去除率高达97.3%,回收的镍金属纯度在88.5%以上,对实现化学镀镍废水资源化处理有重要意义。

图3 电氧化-沉积法去除络合镍废水原理图[47]Fig.3 Schematic diagram of removing complex nickel wastewater by electro oxidation deposition method[47]

EC技术主要是利用Fe和Al作阳极,所生成的羟基氧化物能够有效地吸附絮凝废水中的重金属离子和有机污染物,处理化学镀镍废水时镍去除率可达100%[49-51]。目前,对EC的研究主要是使用可替代能源以提高其实际应用价值。

ED 技术利用离子交换膜辅助外加电流,处理化学镀镍废水能够实现镍的分离浓缩和大部分水资源的回用。DERMENTZIS 等[52]通过ED 技术无需停机进行电极饱和再生,在30 A/m2电流密度作用下连续工作,将镍质量浓度降到0.1 mg/L 以下。在此过程中产生的纯水可作为漂洗水回用,节约大量水资源,实现近零排放。

电渗析池在被离子交换树脂辅助时去除镍更加有效[52]。EDI 技术将ED 技术与离子交换技术相结合,能够提高膜间导电率,还能够强化离子由溶液向膜表面的迁移过程。FENG 等[53]的研究表明,采用EDI 技术可使镍及其他金属(锌、铜、铬等)的去除率都达到99%以上。

CDI在本质上是一种基于电容效应和法拉第效应的静电吸附技术,理论上可以去除包括重金属离子在内的所有带电粒子以达净水目的,其处理性能在很大程度上取决于电极材料,该技术在废水中离子的浓缩回收和脱盐等方面效果很好[54]。CDI技术与EDI相同,都利用了直流电场,但其并不需要加装离子交换膜或离子交换树脂,还可以将吸附在电极上的正负离子进行集中回收或进一步处理,实现资源化处理。

电化学处理技术基本上都具有高效稳定、能耗低、污染小和可操作性强等优点,应用于处理化学镀镍废水及其他重金属废水上也都有明显的净化效果[45-46]。今后应当考虑与其他工艺相结合,提升工业应用可行性,以实现镀镍过程废水近零排放、闭路循环使用和废镀液的净化再生及废水提镍的高效资源化处理。

2.4 离子交换技术

交换树脂中的离子可以交换废水中的重金属离子,从而去除重金属离子,达到净化废水的目的[4,55-56]。图4所示为离子交换法处理镀镍清洗水工艺示意图[4]。设置2 个串联的交换柱,后柱负责处理前柱遗漏的不达标废水,同时饱和的交换柱再生时,另一柱单独使用,两柱交替再生,相互配合。该工艺直接设置在镀镍生产线上,交换树脂可以循环使用,处理后水中镍质量浓度几乎为0 mg/L[4]。需要注意的是,树脂交换容量会随着杂质离子的污染而逐渐降低,故需要定期用HCl 处理,以恢复其活性[57]。

图4 镀镍清洗水离子交换法处理工艺[4]Fig.4 Ion-exchange method to treat nickel-plating cleaning water[4]

印制电路板行业(PCB)在对含镍废水的处理实践中,化学镍缸老化液换缸废水中镍质量浓度达4 800 mg/L,利用阴阳离子交换吸附结合膜分离等技术能够使废水中镍质量浓度低于0.1 mg/L,水回用率达90%[58],对废水处理近零排放有指导意义。在实践中,利用铁盐破络,镍去除率可达95.7%以上。近年来,研究者对高效去除与再生功能更加强大的交换树脂(如比表面积更大的离子交换纤维[59]和具有更强选择性的磁性螯合树脂[60]等新材料)的研究逐渐增多。

2.5 吸附法

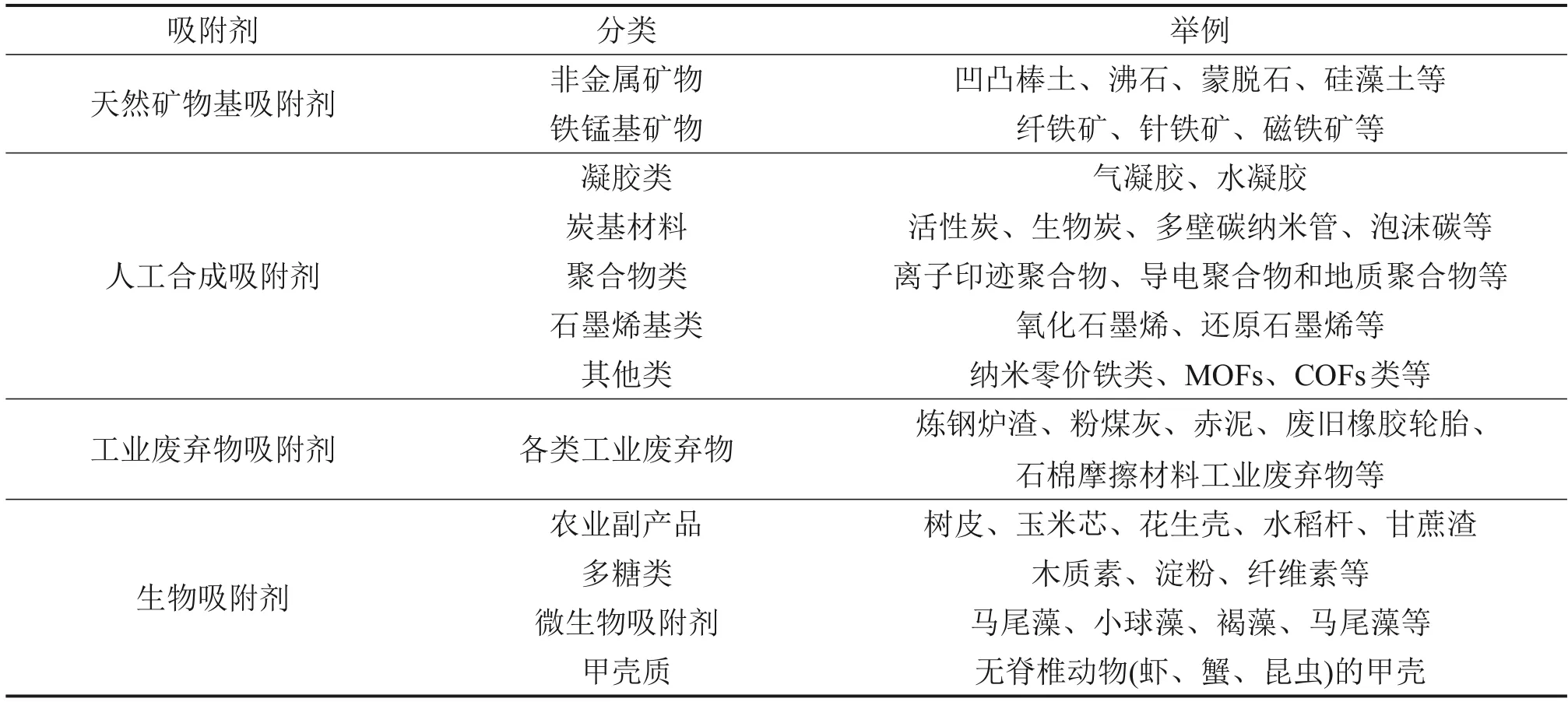

吸附法成本低廉、工艺简单[61],应用于化学镀镍废水中能够有效去除镍离子和有机物。利用吸附剂与有害物质之间的静电引力、离子交换、表面络合及直接化学键合等作用,将有害物质转移富集至吸附剂的表面或孔道中,再经固液分离进一步去除有害物质。吸附剂的种类繁多,主要分类包括天然矿物基吸附剂[62]、人工合成吸附剂[63]、工业废弃物吸附剂[64]和生物质吸附剂[65-67]等,如表4所示。

表4 常用吸附剂分类与举例[62-67]Table 4 Classification and examples of commonly used adsorbents[62-67]

往往需要对天然矿物基吸附剂进行改性处理以提升其吸附性能,如接枝官能团[68]、热活化等,其适用于处理低浓度的含镍废水,成本低,效率较高,如经过700 ℃处理的凹凸棒土处理含镍30 mg/L 的废水效率可达100%[67]。人工合成吸附剂吸附性和选择性十分强,但生产条件苛刻,成本高,在工业实际中应用较少。生物质吸附剂是具有疏松多孔结构的有机生物物质,包括农业副产品、死亡生物体等,通过一定的改性处理可以对重金属离子进行吸附[69]。生物吸附和工业废弃物吸附实现了以废治废、资源化处理的理念,发展前景广阔。几种吸附剂对含镍废水的处理效果见表5[70-75]。在选择吸附剂处理含镍废水时,要同时考虑吸附剂性能、成本、再生性及是否绿色环保。

表5 几种吸附剂对废水中重金属镍的去除效果Table 5 Removal effect of several adsorbents on heavy metal nickel in wastewater

离子交换法和吸附法都适合处理中低浓度的化学镀镍废水,但只适用于处理游离态的镍。影响络合镍吸附效果的因素较多[76],难以调控的水质导致其处理效果并不理想,但结合预先破络再处理含游离态镍或弱络合态镍的低浓度废水时,采用这2种方法去除效果好,工业可行性强。

2.6 膜分离法

膜分离法一般是在破络后利用膜的渗透作用,借助外界能量或化学位差实现废水中有害物质的去除或富集[4],具有分离效率高、能耗低以及设备结构紧凑、占地面积小等优势,且滤膜所截留的含镍沉渣可用于资源化回收,在工业实践中具有较大的应用潜力。膜分离技术主要包括微滤(MF)、超滤(UF)、纳滤(NF)和反渗透(RO)[77]。

在实际废水处理过程中,MF 与UF 多用于去除废水中的悬浮物、胶体颗粒和细菌等,并且也常用于NF、RO 或ED、EDI、CDI 等工艺的预处理。如PETRINIC 等[78]利用UF/RO 连续处理镀镍废水2月,处理后总镍平均质量浓度为0.13 mg/L,去除率达98.4%,对于其他重金属和有机/无机污染物的去除率为91.3%~99.8%。

络合超滤(CUF)是UF 的发展技术,采用水溶性聚合物或表面活性剂(如离子型的十二烷基苯磺酸钠与Gemini 型,去除率可达92%[79]),其达到临界胶束浓度时形成大量的胶束,且该胶束与金属离子在静电或化学络合作用下形成离子对,间接地增大了金属离子的半径,既保证了超滤时的渗透通量,又显著地提高了金属离子的截留率,但采用该方法存在聚合物或表面活性剂透过超滤膜造成二次污染的风险。郜国英等[8]利用丙烯酸-马来酸共聚物络合金属离子活化中空纤维超滤膜(UEIP-503)研究CUF对化学镀镍废水的处理效果及影响因素,得出当pH=6.0,聚合物与金属离子质量比mP/mM=7时,Ni2+截留率超过99%。

NF 膜的表面电荷使小于膜孔的带电溶质与较大的中性溶质和盐一起被排斥,并排斥Ni2+,能有效去除废水中包括镍在内的重金属离子[80]。RO因仅能透过水分子常用于脱盐,此外,为了减小结垢发生,往往需要高流速,这使得RO的操作压力明显比NF 的操作压力大,同时,RO 不产生污泥渣,渗透纯水和浓缩液都可以二次利用,对重金属的去除率都在95%以上[77]。RO在我国工业生产中备受青睐,除前面介绍的组合工艺外,单反渗透处理含镍废水也得到广泛应用,其简易流程如图5所示[4]。

图5 单反渗透处理含镍废水简易流程[4]Fig.5 Simple processes of treating nickel containing wastewater by single reverse osmosis[4]

除固体膜外,研究者对液体膜进行了研究[81],但液体膜不适用于处理大批量且性质复杂的化学镀镍废水。此外,膜蒸馏结晶(MDCr)是一项由膜蒸馏技术和结晶技术有机结合的新技术,具备工作条件适中、废热或可再生能源利用程度低等优点,同时可以获得纯水和高质量盐晶体。若能开发高效膜并克服温度与浓度极化等因素的限制,则将有助于NF、RO等过程所产生的高盐废水实现近零排放及盐分回收[82]。

2.7 生物处理技术

生物处理技术可以克服传统含镍废水处理技术成本高、操作复杂、易产生二次污染的缺陷,其处理重金属废水成本低,绿色环保,可重复利用且易于规模化[83]。研究用于处理重金属废水微生物的关键在于研究重金属抗性基因,常用的微生物种类及示例如表6所示。随着对耐重金属毒性微生物研究的不断深入,利用生物技术(主要包括生物吸附、生物絮凝、生物化学等[84])处理重金属废水得到了快速发展。

表6 常用于处理重金属废水的微生物种类及其示例Table 6 Microorganisms commonly used in the treatment of heavy metal wastewater and their examples

生物吸附法主要是利用微生物、具有吸附功能的动植物或组织等对重金属离子进行吸附和积累,将能够吸附镍离子的生物吸附剂(如发硫菌、根霉、小红酵母等)投入到废水中即可进行水的吸附净化,如将苏云金芽孢杆菌投入到废水中除镍,最大吸附量为45.87 mg/g[85]。何宝燕[86]通过研究发现酵母融合菌对镍有很强的富集性能,质子等阳离子与镍离子进行跨膜运输实现离子交换(如图6所示[86]),投入质量浓度为10 g/L的菌体处理20 mg/L的含镍废水,去除率可达70.10%,在pH为3~9时,对镍的去除率均在75%以上。

图6 酵母融合菌对镍的富集原理图[86]Fig.6 Schematic diagram of nickel enrichment by yeast fusion bacteria[86]

生物絮凝法是利用微生物自身或其代谢产物对重金属进行絮凝沉淀,整个过程无毒无害,处理效率高,且絮凝物的分离操作简单,但絮凝成本较高,容易受有毒物影响[87]。生物化学法则是通过氧化还原等化学反应改变重金属离子的状态对其进行去除,如硫酸盐还原菌在缺少氧气的条件下可以产生H2S[84],与镍离子作用产生硫化镍沉淀,其作用机理与硫化物沉淀法的作用机理类似。

生物处理法具有无污染、投资成本低、处理效果好等优点,在处理低浓度废水时效果较好,但处理重金属的种类相对单一,在生产实际中,由于废水性质较复杂,故该方法应用范围有限。

2.8 组合处理技术

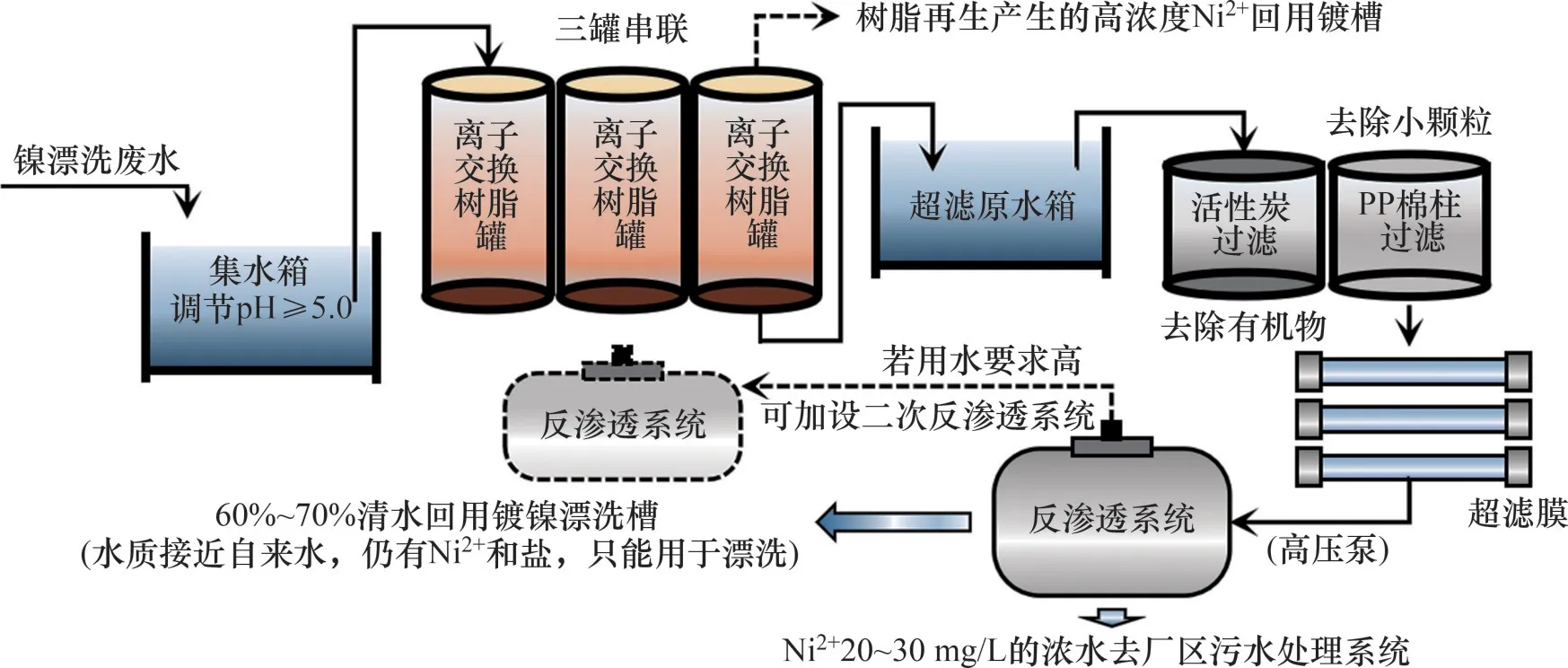

单一方法各有优缺点,多元优化的组合处理技术能协同互补,实现化学镀镍废水深度净化。如宁波北仑某镀镍厂采用离子交换—超滤—反渗透组合工艺系统处理镀镍漂洗废水,Ni2+回收率大于99%,系统出水可回用,废水整体回用率大于60%,实现水循环[88],并实现了近零排放与资源化回收。离子交换—超滤—反渗透组合工艺示意图如图7所示[88]。铁碳微电解—芬顿—氯氧化组合工艺[89]处理后的水质中,镍质量浓度为0.06 mg/L,氨氮质量浓度为6.6 mg/L,COD质量浓度为43 mg/L。电解—电渗析—电去离子组合工艺[90]能够回收99%以上的镍金属,水回用率接近100%,实现废水高价组分资源化回收与近零排放,带来环境和经济双重效益,如图8所示[90]。芬顿—氯氧法—活性炭吸附法[91]不仅净水效率高,且活性炭再生后可以循环使用。

图7 离子交换—超滤—反渗透组合工艺示意图[88]Fig.7 Schematic diagram of the combined process of ion exchange—ultrafiltration—reverse osmosis[88]

图8 电解—电渗析—电去离子组合工艺示意图[90]Fig.8 Schematic diagram of the combined process of electrolysis—electrodialysis—electrodeionization[90]

多元组合技术有利于高值化回收复杂混合镀镍废水中的金属,并有效回用水资源,使工艺流程和设备趋于模块化,基本实现化学镀镍废水的近零排放与资源化回收,具备极大工业可行性与发展潜力。

3 化学镀镍废水处理存在的问题

1)对废水源头治理的意识淡薄,采用混排统一处理的传统方式,缺乏分类收集、分类处理,造成处理水质波动性很大,镍含量范围宽,增大了水处理难度。

2)现行工艺主要能够处理低浓度含镍废水,但对于高浓度含镍废水处理效果不是很理想,同时,化学镀镍废水中镍以络合态形式存在,很多工艺需要预先破络,加大药剂需求量,提高了处理成本,也使处理工艺变得更加复杂。

3)目前流行的工艺针对性较强,普适性较差,而化学镀镍废水性质多变,在生产实际中容易出现净化程度达不到预期效果等情况。

4)现行工艺自动化程度较低,智能化发展缓慢,需要人为操作控制,浪费大量人力资源。

5)废水近零排放与镍资源化回收技术仍需改进。目前处理后废水回用率较低,距离近零排放仍有差距。在组合处理技术中,通过合理的技术组合使废水回用率近100%,证明化学镀镍废水近零排放的可行性。电化学可以直接沉积镍金属使废水得到资源化处理,但目前很多技术仍无法实现资源化回收镍资源,如化学沉淀法产生的含镍污泥、膜所截留的镍和离子交换技术及吸附法所吸附的镍都没有实现资源化回收,对于化学镀镍废水中镍的资源化利用仍需进一步研究。

4 化学镀镍废水处理前景展望

1)化学镀镍工艺与废水处理工艺统筹兼顾。通过减少镀件的镀液带出量、开发低浓度低污染的化学镀镍工艺等,可以从源头上减少污染,降低后续水处理压力。

2)对废水产生源头分类分质处理,开发多方法联合工艺。化学镀镍全过程对产生的废水分类分片回收,短流程处理回用[92-93],针对性处理废水,提高废水处理效率,考虑一水多用、循环使用。现行处理方法都各有优缺点,化学镀镍废水成分复杂,性质多变,仅靠单一方法达不到理想处理效果及其资源化处理回收,需开发“多方法联合使用—分级分步处理”的集成工艺及相关设备,实现废水处理无害化、资源化和近零排放。

3)废水处理与资源高值回收相结合,建立二次资源综合利用处理机制。废水处理中产生的镍资源应回收再生,秉承“废弃物是放错位置的资源”理念,创新废水处理技术,在实现水资源高效处理回收目标的同时实现镍资源循环,如开发污泥回收有价金属相关工艺技术,借鉴矿物浮选药剂分子设计理论设计能选择性沉镍的药剂,开发高效电解技术完成对镍的还原回收等。

4)推进化学镀镍废水自动化、智能化生产,如对污水处理全过程进行监测、传感器智能化参数分析、自动化加药、智能控制技术等。