磷尾矿制备骨料的性能研究

汪凤玲,李 防,孙桦林,赵春洋,祝 贺,邓凤玲

(宜都兴发化工有限公司,湖北 宜昌 443311)

磷尾矿是磷矿选矿后所产生的固体废弃物[1-2]。随着磷矿开采量增大,磷尾矿的库存量也逐年增加[3]。磷尾矿的产生与积存不仅造成磷及其他有用资源的流失,而且占用土地,给生态环境带来极大危害[4]。综合利用磷尾矿具有巨大的经济效益和社会效益。

目前我国不少学者开展磷尾矿资源化利用的研究和应用,如采用高温分子间脱水聚合的方法制备聚合态钙镁磷肥[5],直接作为充填骨料[6]、瓷砖[7]和路基材料[8],生产水泥熟料[9]、硅酸钙板[10]等应用研究,但技术水平不高、经济效益低、市场认可度低、利用率过低,且存在环境和安全风险问题(包括地表水、地下水和土壤污染等诸多问题)[11]。用磷尾矿制备人造骨料方面研究较少,且多为高温烧结制备轻骨料的研究与应用。

笔者分析了磷尾矿各项性能指标,成功研制出磷尾矿无挤压免烧人造骨料,整个过程在常温下进行。与高温工艺相比,该工艺生产成本低,符合生产节能的趋势;制备的骨料筒压强度达到GB/T 17431.1—2010《轻集料及其试验方法》中强度标号25 要求(筒压强度大于4 MPa),浸出液中ρ(P)<0.5 mg/L,ρ(F)<10 mg/L,能代替部分碎石用于各种基础建设中,为磷矿资源的综合开发利用以及发展新型建材产业开辟出一条新途径。

1 磷尾矿性质

以宜昌某地磷尾矿为原料,通过X 射线衍射(XRD)分析得出该磷尾矿中含有白云石和磷灰石(见图1)。其中白云石是磷尾矿中含量最多的矿物,它通常以单体的形式存在,少部分会与磷尾矿中其他矿物形成连生体;磷灰石同样主要以单体矿物的形式存在,是磷元素的重要矿物[12]。通过扫描电子显微镜(SEM)分析得出磷尾矿结晶良好,晶体结构为粒状,结构松散(见图2)。

图1 原料磷尾矿XRD图

图2 原料磷尾矿SEM图

磷尾矿浸出液毒性分析:将磷尾矿置于40 ℃烘箱烘干至恒质量,再通过孔径0.6 mm 筛后,用于制备浸出液。通过离子选择电极法和钼酸铵分光光度法测得浸出液中磷和氟化物浓度,ρ(F)为0.51 mg/L,满足GB 8978—1996《污水综合排放标准》中的一级标准;ρ(P)为82.969 mg/L,磷质量浓度较高,是后期骨料浸出液毒性检测的重要考核指标。

2 实验方法

用磷尾矿与其他材料制备骨料时,不同的掺比会对骨料的性能有很大影响。本研究设计了磷尾矿与胶结材料造粒实验,胶结材料为普通硅酸盐水泥、胶凝材料B、胶凝材料C,通过改变胶结材料的掺量来调整磷尾矿含量。将实验材料混合均匀后,在圆盘造粒机上造粒,造粒倾斜角度为45°,转速为30 r/min[13],制造的新鲜球团在标准养护箱内养护,经不同龄期后分析其性能。

3 水泥作胶结材料对骨料性能的影响

水泥具备良好的胶凝性能,开展不同掺量水泥对骨料性能影响实验。各组试件养护至相应龄期后,测试其抗压强度及浸出液磷质量浓度,检测结果见表1。

表1 水泥用量对骨料试件抗压强度及浸出液磷质量浓度的影响

试件抗压强度与水泥掺量和龄期均呈现正相关关系,当水泥用量在11%以上时,各试件抗压强度均大于4 MPa。水泥的掺入能够有效提高试件抗压强度,是磷尾矿基人造骨料理想的胶结剂。

由浸出液磷浓度检测结果发现,各水泥用量下,试件浸出液中磷含量均较低;通过养护,w(水泥)≤13%时试件样品浸出液磷含量有效降低。养护龄期达到28 d时,试件的浸出液ρ(P)整体较低,均小于0.5 mg/L,满足《污水综合排放标准》中的一级标准。

4 水泥、胶凝材料B作胶结材料对骨料性能的影响

水泥是磷尾矿骨料的理想胶结材料,为了进一步降低原料成本,尝试固定磷尾矿用量,添加价格便宜的胶凝材料B(煤燃烧所产生烟气中的细灰,一般是指燃煤电厂从烟道气体中收集的细灰,含有大量的硅、铝成分,具备一定活性),具体实验方案见表2。

表2 胶凝材料B用量条件实验方案 %

各组试件养护至相应龄期后,测试其抗压强度及浸出液磷质量浓度,检测结果见表3。

表3 胶凝材料B用量对骨料试件抗压强度及浸出液磷质量浓度的影响

各龄期试件抗压强度呈现相同规律。除掺量17%外,胶凝材料B掺量相同情况下,试件强度随着养护龄期的延长均稳定增长;相同养护龄期时随着胶凝材料B掺量增加,各组试件抗压强度均逐渐下降,试件养护至28 d时,w(胶凝材料B)≤11%的抗压强度降低不显著,胶凝材料B掺量大于11%的各组试件抗压强度下降明显。与单独用水泥作为胶结材料对比发现,养护时间大于14 d后相同水泥用量条件下,添加胶凝材料B可以明显改善骨料抗压强度。

胶凝材料B 的掺量对浸出液磷质量浓度影响整体较小。在实验条件下浸出液中ρ(P)均小于0.1 mg/L,低于目标值0.5 mg/L,浸出液磷质量浓度满足《污水综合排放标准》中的一级标准。

5 水泥、胶凝材料C作胶结材料对骨料性能的影响

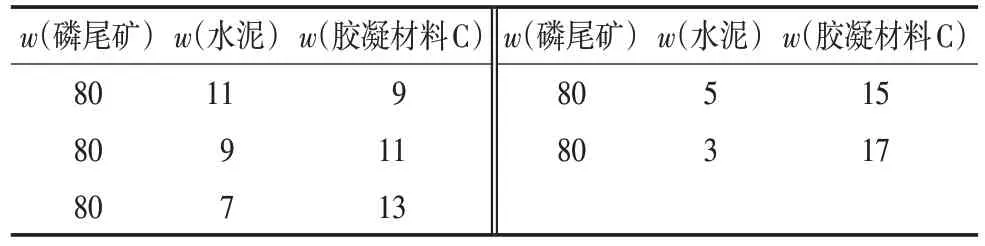

胶凝材料C是在炼铁过程中,铁矿石中的SiO2、Al2O3等杂质与石灰石等反应生成的熔融物经过淬冷而成的质地疏松、多孔的粒状物再经磨细后的产物,具备良好的水化活性。固定磷尾矿用量,采用水泥和胶凝材料C作胶结材料,具体实验方案见表4。

表4 胶凝材料C用量条件实验方案 %

各组试件养护至相应龄期后,测试其抗压强度及浸出液磷质量浓度,检测结果见表5。

表5 胶凝材料C用量对骨料试件抗压强度及浸出液磷质量浓度的影响

由表5 可知,胶凝材料C 的加入主要影响骨料试件后期抗压强度。14 d 抗压强度较7 d 时增量较小,继续养护至28 d时矿渣粉活性被激发,抗压强度增长显著,较14 d 时最高增长至1.7 倍。各个龄期,随着胶凝材料C掺量增大,试件抗压强度均降低,当胶凝材料C掺量大于13%时,试件抗压强度出现断崖式下降。通过不同龄期的养护,样品浸出液中磷质量浓度呈现降低趋势,胶凝材料C的掺量对浸出液磷质量浓度影响整体较小。实验条件下,养护28 d后样品浸出液中ρ(P)均小于0.1 mg/L,满足《污水综合排放标准》中的一级标准。

6 固化机制分析

通过XRD、SEM 测试判断材料中物相变化及微观结构的改变分析其固化机制。对比原料磷尾矿与胶凝材料B 用量为9%时不同养护龄期骨料的XRD(见图3)发现,骨料产品中有新的衍射峰值出现,即钙矾石的衍射峰,白云石的衍射峰值降低了,说明磷尾矿与水泥、胶凝材料B 发生水化反应,有钙矾石生成。制备初期,白云石、磷灰石含量大幅度降低,后期随着龄期延长峰值基本不变,说明养护前7 d 水化反应速率很快,到第14 d时水化反应明显缓慢,与28 d 时的速率大致相同;在强碱性条件下,白云石早期就参与水化反应,并和钙矾石等水化产物一起胶结发生微反应产生惰性物质,形成较为密实的结构体,这是骨料抗压强度得以提高的主要原因。

图3 胶凝材料B用量9%骨料不同养护龄期XRD图

通过对比原料磷尾矿及不同龄期胶凝材料B用量为9%的骨料SEM 图发现,胶凝材料B 用量为9%、龄期为7 d时水化产物呈现针尖状且有很多钙矾石生成;到龄期为14 d和28 d时,水化产物主要为絮状或网状水化硅酸钙(C—S—H),穿插着部分钙矾石,骨料的微观形貌呈现块状,孔隙比较少,结构致密,这可能是水化产物的形貌与其获得的生长空间有很大关系。

7 结论与展望

(1)胶凝材料B和C与水泥混合作胶结材料能够有效固结磷尾矿,w(胶凝材料B)超过11%、w(胶凝材料C)超过13%后骨料抗压强度均出现大幅度下降。加入胶凝材料B的试块前期抗压强度提高幅度大于后期;添加胶凝材料C的试块后期抗压强度提高幅度大于前期。这主要是因为胶凝材料B多数颗粒呈球状且表面光滑,与水泥作用时胶凝材料B 参与水化反应较快,前期抗压强度提升明显;胶凝材料C多为不规则颗粒且比表面积较大,活性激发较晚,且球状颗粒有一定滑动作用使得后期试件抗压强度较高。

(2)水泥单独固化磷尾矿,试件抗压强度随水泥掺量增加逐渐增加。

(3)通过对浸出液中磷质量浓度进行检测,几种胶凝材料均能够有效固定磷含量,养护28 d后浸出液中ρ(P)<0.5 mg/L,满足《污水综合排放标准》中的一级标准。

磷尾矿对环境和生态所产生的负面效应有目共睹,对磷尾矿进行深层次加工生产一些高附加值的产品是磷尾矿利用的有效途径之一。该方法提供了一种磷尾矿利用的新方式,需要开展更多配方的论证,为磷尾矿最终应用提供技术支持。