50 mK 多级绝热去磁制冷机的实验研究*

李珂 王亚男 刘萍 禹芳秋 戴巍† 沈俊‡

1) (中国科学院理化技术研究所,低温工程学重点实验室,北京 100190)

2) (中国科学院大学,北京 100049)

1 引言

极低温制冷技术通常是指获取1 K 以下温度的技术,在前沿物理、空间探测、量子技术等领域有着重要应用.一方面,极低温制冷能够提供极端实验环境,探索和发现极低温下的物理规律,例如3He 超流、量子反常霍尔效应;另一方面,极低温制冷也是诸多先进仪器和尖端科技的关键支撑技术,如单光子探测器、超导量子计算机等.

目前主要的极低温制冷技术有三种: 吸附制冷、稀释制冷和绝热去磁制冷(adiabatic demagnetization refrigeration,ADR).吸附制冷虽具有体积小、可靠性高的优点,但热效率低,制冷温度下限较高,约250 mK,远高于后两者(10 mK 以下);稀释制冷具有可连续制冷、冷量大、无电磁干扰等优点,自20 世纪60 年代起,逐渐取代更早出现的绝热去磁制冷成为主流.但稀释制冷机需要依赖重力实现相分离,无法满足空间应用.随着20 世纪90 年代空间科学对探测器分辨率的要求不断提高,亟需发展空间可用的极低温制冷技术,而无需依赖重力运行的ADR 几乎已成为唯一选择.美国NASA[1−4]、欧洲ESA[5−7]、日本JAXA[8,9]等国际机构均开展了绝热去磁制冷相关研究,其中以美国NASA 技术最为代表性.2001 年Shirron等[10]提出了基于恒温级可连续运行的ADR 架构,解决了绝热去磁制冷循环本征不连续难题,拓展了ADR 的应用场景.凭借着结构紧凑、无需稀缺3He 工质、易于维护和操作等优势,用于地面实验的商业ADR 设备也在国际上相继出现,如美国FormFactor 公司[11](原HPD 公司)与德国Entropy公司[12]等.

目前国内的极低温ADR 技术研究很少,成熟度低.20 世纪80 到90 年代,中国科学院万邵宁和容锡燊[13]、冉启泽和李金万[14]曾进行过绝热去磁的低温实验,以十二水合硫酸铬钾(CrK(SO4)2⋅12H2O,CPA)为制冷工质,利用4He 减压蒸发作为预冷,获得21 mK 最低温.但尚未发展出可循环运行、温度可控的绝热去磁制冷机.此后随着极低温设备的大量进口,我国极低温制冷技术的相关研究几近停滞.

近年来,国际形势日益严峻,大量先进技术装备和科研仪器遭到禁运,为保障我国在凝聚态物理、空间探测、量子技术等领域相关科研的顺利进行,本课题组[15]自2019 年开展绝热去磁制冷机的自主研究,并成功搭建国内首台可循环运行、制冷温度可控的绝热去磁制冷机,最低制冷温度460 mK.之后又构建了一台采用钆镓石榴石(Gd3Ga5O12,GGG)与十二水合铁铵矾(Fe(SO4)2NH4⋅12H2O,FAA)为制冷工质的两级ADR 系统,制冷温度进一步降低至150 mK[16],但距离国际主流商业ADR 仍有一定差距.为此,基于上述研究搭建了一台多级绝热去磁制冷系统.本文将从技术原理、系统架构、关键部件以及实验结果等多个方面进行详细介绍.

2 ADR 结构及工作原理

2.1 ADR 基本结构及制冷循环

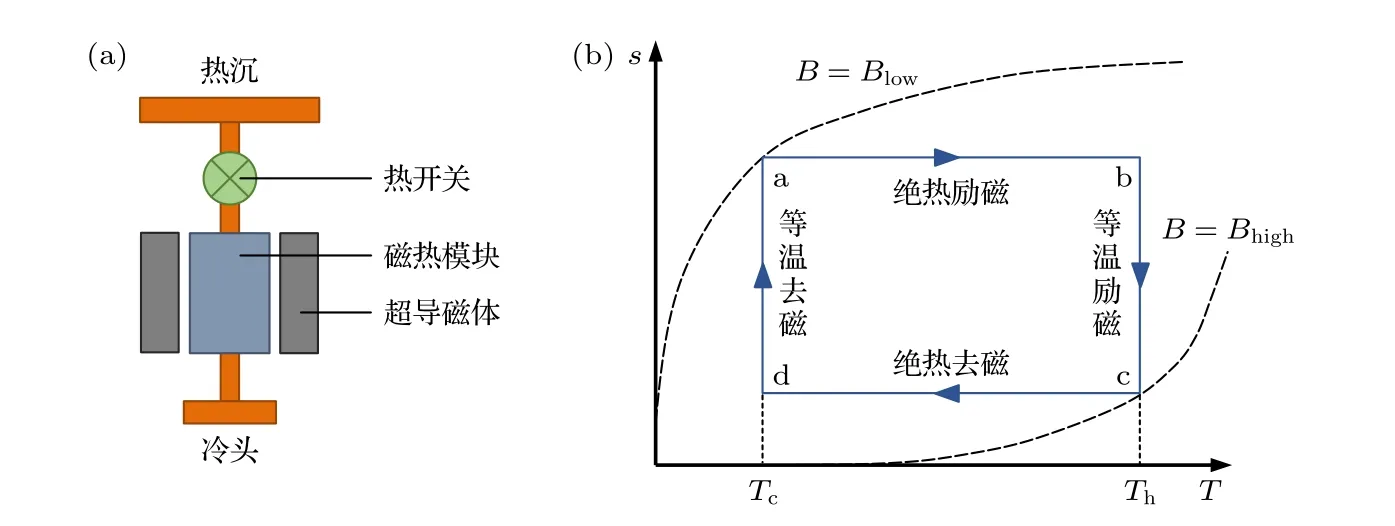

ADR 的基本结构如图1(a)所示,磁热模块、超导磁体和热开关是三个基本部件.磁热模块由磁热材料和热总线组成,前者的磁热效应,即磁熵随外界磁场变化而导致的吸放热,是ADR 冷量的来源;后者则负责强化传热,并将热量传递给热沉或冷头.超导磁体用来提供变化的磁场,以激发材料的磁热效应.热开关用来控制热量传递和断开,是实现制冷循环的关键.结合图1(b),具体的循环过程下.

图1 ADR 基本结构与工作原理 (a) 结构示意图;(b) ADR 制冷循环Fig.1.Schematic and principle of ADR: (a) Schematic diagram;(b) refrigeration cycle of ADR.

1) a→b: 热开关维持断开状态,施加磁场,磁热模块温度升高,直至达到热沉温度Th.

2) b→c: 闭合热开关,控制励磁速率,磁热模块开始向热沉等温放热,直至达到最大磁场Bhigh.

3) c→d: 切断热开关,降低磁场,磁热模块温度降低,直至目标制冷温度Tc.

4) d→a: 控制去磁速率,进入恒温去磁过程,直至磁场降低至Blow,之后进入下一个循环.

由上可知,对负载的冷却主要由d→a 过程完成,且一旦磁场去磁至Blow,则必须进入a→b→c→d 过程完成再生,因此ADR 制冷循环本质上属于非连续制冷.此外,理想的ADR 制冷循环是由两个等温和两个绝热过程构成的卡诺循环,这也是ADR 制冷效率较高的原因之一.

2.2 多级ADR

图1(a)为最基本的单级ADR 结构,要获得更低的制冷温度,主要面临两个问题: 1) 为避免磁热材料进入磁有序状态导致无磁熵可用,必须选用磁有序转变温度更低的材料,但这类材料的磁熵变密度也较低;2) 机械制冷机能提供的预冷温度通常为3—4 K,悬挂机构、热开关等部件会引入较大的漏热,导致系统比功率降低甚至无法达到预期制冷温度.为解决上述问题,目前通常采用多级ADR架构,如图2 所示.该架构将多级ADR 串联,利用上一级ADR 为下一级提供预冷,通过控制各级磁场与热开关的运行时序实现逐级冷却,具体工作过程参见4.1 节.

图2 多级ADR 结构示意图Fig.2.Schematic diagram of multi-stage ADR.

多级架构中,各级ADR 可采用该温区下最佳的磁热材料.其中,高温级ADR (制冷温度通常在1 K 附近)可采用磁有序转变温度虽高但磁熵密度更大的稀土氧化物、氟化物,如GGG 与Dy3Ga5O12(DGG)等,以获得更大的制冷量;而低温级ADR 则采用磁有序转变温度更低的水合物顺磁盐,如CPA,FAA 等,以获得更低的制冷温度.同时,由于第一、二级ADR 的存在,4 K 热沉与mK级冷头间的漏热得到抑制.此外,多级架构还可进一步衍生出具备连续制冷能力的ADR 技术,从而解决ADR 制冷循环本征不连续的难题[10].

3 整机架构及关键部件

3.1 系统架构

图2 为整机系统架构,主要包含以下4 部分.

1) 预冷系统: 主要包括一台4 K GM 型脉管制冷机,负责吸收第1 级ADR 高温侧释放的热量,并冷却一级和二级防辐射屏,阻挡外界环境的辐射漏热.

2) 真空系统: 主要包括真空罩、高真空分子泵以及真空管件,保证系统内的真空度,避免残余气体导致的漏热.

3) 测控系统: 主要包括用于监测磁热模块温度的氧化钌温度计及其配套测温仪;可编程控制的超导磁体电源;驱动热开关的多路直流恒压源;以及采用Labview 语言编写的测量控制软件.测控系统所要实现的功能有: ①通过发送特定时序指令,完成ADR 自身的制冷循环控制;② 控制各级ADR 运行时彼此之间的时序配合;③通过PID控制器,实现mK 级冷头的恒温控制.

4) ADR 核心: 由三级ADR 串联构成,下文将详细介绍分部件.

3.2 关键部件

3.2.1 磁热模块

如前文所述,多级ADR 的一大优势在于各级ADR 可采用其工作温区下性能最佳的磁热材料.对于本制冷机,第1 级ADR 设计制冷温度在0.7—0.8 K,可看作高温级ADR,故选择磁熵密度较大,磁有序转变温度0.38 K 的GGG;第2 级和第3 级ADR 属于低温级ADR,选择磁有序转变温度更低0.009 K 的CPA 作为磁制冷工质.

由于两种材料在稳定性和热导率上的巨大差异,导致磁热模块结构存在较大不同,如图3 所示.对于GGG,由于其形态稳定,热导率相对较高,因此,热总线形式简单,无需额外的强化传热结构,直接与GGG 复合粘接即可,如图3(a)所示;对于CPA,由于是水合物,其稳定性差、热导率低,故采用了图3(b)所示的特殊结构.该结构包含两部分,外围的G10 外壳和端盖用来密封CPA,防止其失水导致失效;内部有若干均匀分布铜线,用来强化磁热模块内部的晶体传热.通过合适的生长方法和参数优化后,目前CPA 填充率约97%.

图3 磁热模块结构示意图和实物图(a) GGG 磁热模块;(b) CPA 磁热模块Fig.3.Schematic diagram and photo of salt pills: (a) GGG salt pill;(b) CPA salt pill.

3.2.2 热开关

热开关位于各级磁热模块之间以及磁热模块和热沉之间,用来控制热量传递.理想的热开关应在OFF 状态时近似绝热,在ON 状态时具有较高的热导,即具有较大的开关比;同时开关动作速度快,开关驱动机构不会引入寄生热.目前最常见的热开关主要有机械式、超导式和气隙式.机械式由于驱动机构复杂,仅适用于磁热模块和热沉之间;超导式在OFF 状态下很难实现有效绝热.因此本系统中的三个热开关均采用了气隙式热开关,具有结构简单、无运动部件、开关比大等优点.

图4(a)为主动气隙式热开关结构示意图.通过电加热片给活性炭吸附床加热,释放气体分子,气隙中的压力升高,热开关导通;停止加热,吸附床通过弱热连接被4 K 热沉冷却,吸附气隙中气体分子,气隙压力降低,热开关断开.本制冷机的第1 级和第2 级ADR 均采用主动气隙式热开关,但主动气隙式热开关的电加热片以及与4 K 冷盘的弱热连接会引入寄生热.因此,对于工作温区更低、对漏热更敏感的第3 级ADR,采用了被动气隙式热开关,如图4(b)所示.被动气隙式热开关取消了电加热片和吸附床,利用铜翅片作为吸附表面、磁热模块自身的温度变化作为激励,驱动气体的脱附和吸附,实现开关通断.经测试,所研制的被动式热开关在0.3 K 温区下,ON 状态热导约为3.9 mW/K,OFF 状态热导为3.5 μW/K,开关比可达1000 以上.

图4 气隙式热开关示意图与实物图(a)主动式气隙热开关[17];(b)被动式气隙热开关Fig.4.Schematic diagrams and photos of gas-gap heat switches: (a) Active gas-gap heat switch[17];(b) passive gas-gap heat switch.

3.2.3 超导磁体和磁屏蔽

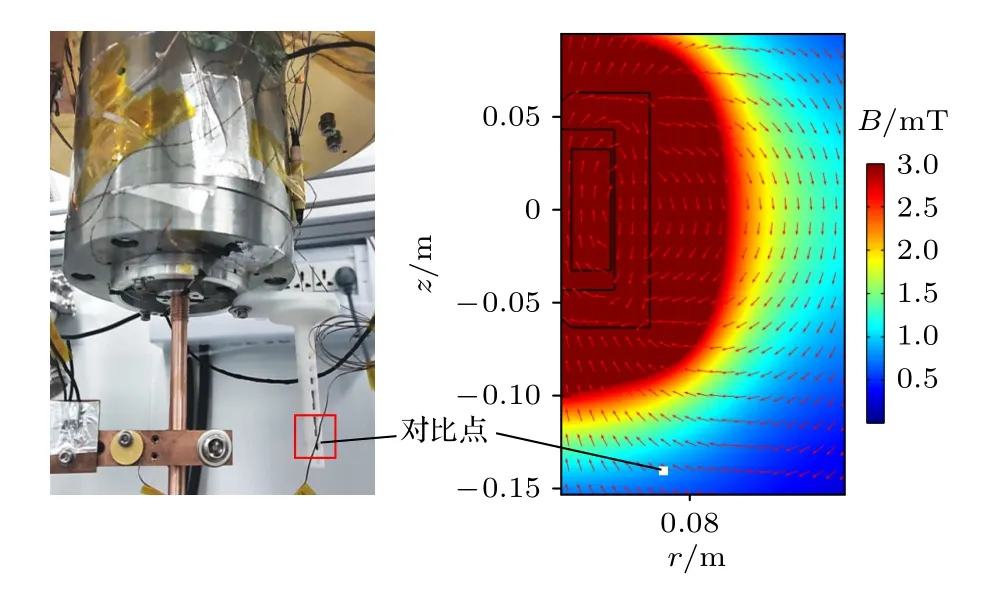

本制冷机中各级ADR 所用的超导磁体均由NbTi 多芯超导线绕制而成,中心最大磁场强度分别为4,2 和1 T,并各自装有二极管失超保护器.为降低引线漏热,采用了YBCO 高温超导线.考虑到ADR 的大多数应用场景对环境磁场有一定要求,因此,在超导磁体外围设置有磁屏蔽.前期对磁屏蔽效果进行了实验测试,并与数值仿真的优化设计进行了对比.图5 显示,在距离4 T 磁体的相同位置,数值计算和磁强计测量结果分别为0.51 mT 和0.58 mT.

图5 磁屏蔽的数值仿真与实验测试装置Fig.5.Numerical simulation and experimental measurement of magnetic shielding.

4 整机实验结果

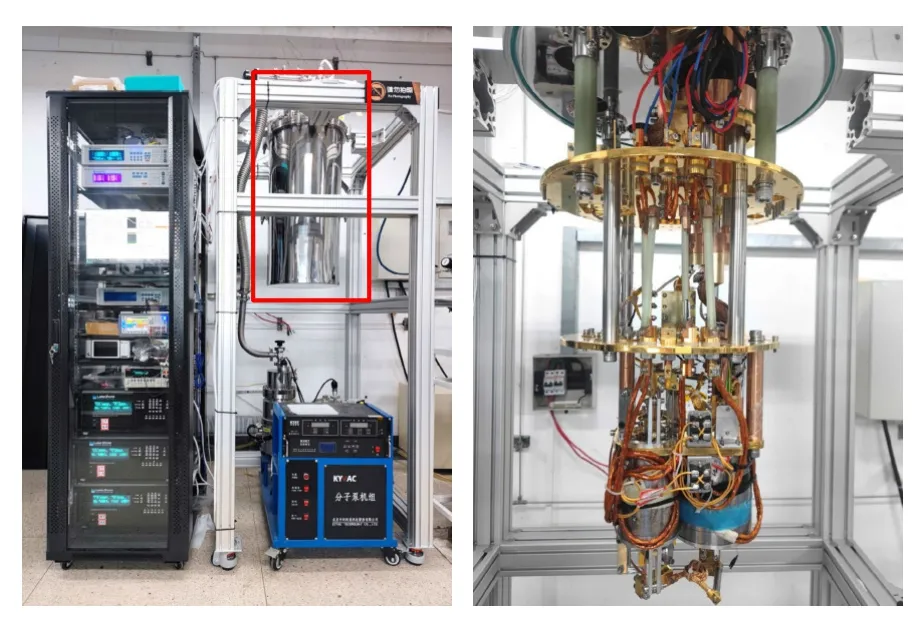

图6 为整个实验装置以及内部主要结构图.为使结构更加紧凑同时便于安装维护,ADR 核心采用了相对独立的结构设计.三级ADR 采用平行布置以节省纵向空间,并放置于一块单独的冷盘之上,该冷盘通过3 根铜棒与4 K 冷盘连接并传热.

图6 多级ADR 系统实物图Fig.6.Photos of multi-stage ADR.

4.1 不确定度分析

实验中通过交流电阻桥(Lake shore 372)和电阻型温度计(Lake shore RX102B)来测量温度.根据仪器使用手册查到,在20—300 mK 温区,总不确定度为4 mK[18].实验中采用电加热片模拟制冷机的热负载,因此,电加热功率即为制冷机的制冷功率,其可通过测量电流和加热片电阻值求得.电流使用数字万用表(Keithley 2700)测量,不确定度为0.1 μA[19];加热片阻值采用Lake shore 372测量,不确定度为2.1 Ω[18].根据误差传递法则可知,制冷功率的不确定度约为10 nW.

4.2 多级ADR 的运行时序

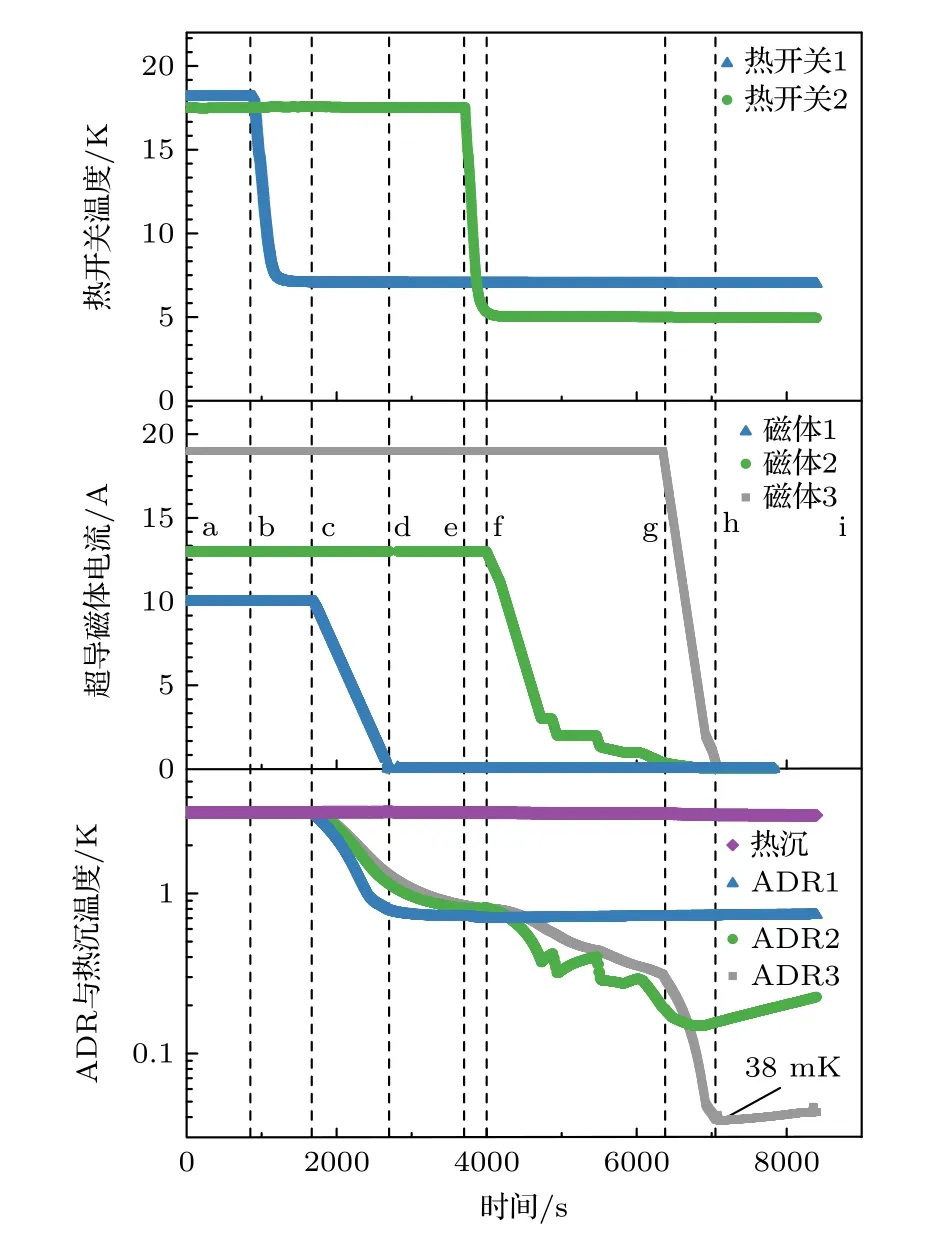

多级ADR 的制冷时序要比单级ADR 复杂,为便于理解,以最低温实验为例,结合图7 介绍本制冷机的运行过程.

图7 多级ADR 运行时序及降温过程Fig.7.Operation sequence and cooling process of multistage ADR.

1) 准备阶段: 启动预冷制冷机,使4 K 冷盘和超导磁体温度降低至4 K 附近;对三个超导磁体励磁至电流上限;开启主动热开关1 和2.

2) a→b: 三个磁热模块被冷却至热沉温度,准备过程结束.

3) b→c: 切断热开关1,此时ADR 核心与4 K热沉之间绝热.

4) c→d→e: 超导磁体1 电流逐渐降低至0,ADR1 进行去磁,温度降低,预冷ADR2 和ADR3,直至三者温度接近.

5) e→f: 断开热开关2,此时ADR2,ADR3与ADR1 之间绝热.

6) f→g: ADR2 进行去磁,预冷ADR3,直至ADR2 温度达到200 mK;期间调整去磁速率避免二者温差过大.

7) g→h: ADR3 开始去磁,当温度达到150 mK附近时,热开关3(被动式)自动断开,直至磁场接近0 时,获得最低制冷温度,38 mK.

4.3 恒温控制与温度波动

ADR 的恒温控制属于测控系统功能的一部分,用以维持去磁制冷过程中的冷头温度恒定.当测量温度与设定值存在差异时,由测控软件中的PID 控制器发送指令,调节超导磁体电源励/去磁速率.实际中,由于极低温制冷机的循环周期长,系统热响应慢,给PID 控制参数整定带来一定难度.为此,建立了相关的数值仿真模型,用以辅助加速PID 的调参过程,具体可参考文献[20].

为了降低温度波动,根据噪音来源在硬件线路接线方面改进以下三个方面.

1)电磁噪音: 温度计的测量激励信号通常在nA 级别,因此需做好屏蔽.在真空罩内部采用双绞线以减小磁通;真空罩外部采用屏蔽线.

2)热噪音: 针对真空罩内部,温度计自身和测量导线进行良好的热沉,避免温度导致的测量误差,同时还可降低导线漏热.

3)接地: 外部采用星型单点接地,防止形成地线环路.

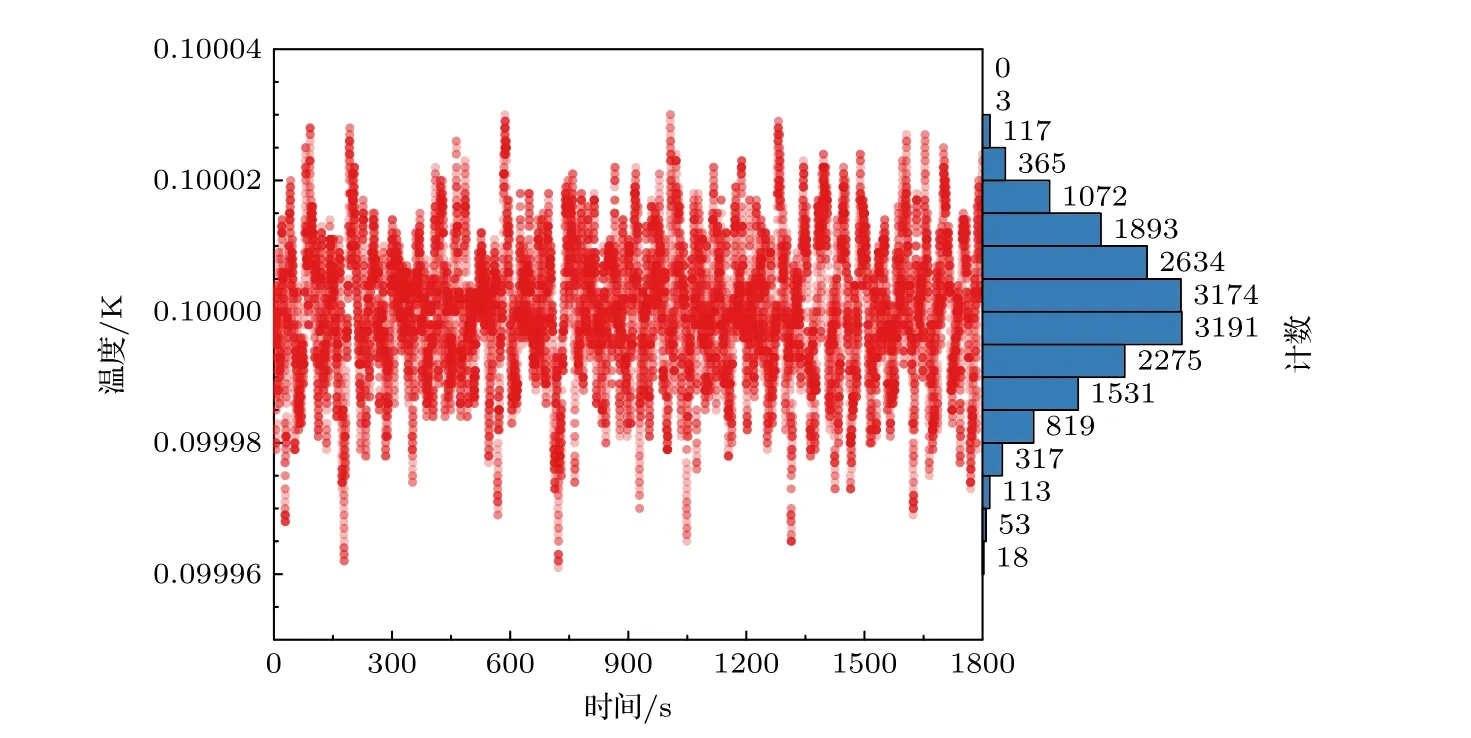

系统的温度波动的测试情况如图8 所示,对30 min 内共17575 温度数据点统计分析,可得温度波动(RMSE)为10.6 μK.

图8 系统的温度波动Fig.8.Temperature fluctuation of the system.

4.4 制冷量与漏热

为避免混淆,此处强调下制冷量与制冷功率的定义.大多数制冷方式如蒸汽压缩制冷、斯特林制冷、稀释制冷等,均为连续制冷,制冷量常指代制冷功率,单位为W.但对于ADR 或其他非连续制冷,制冷量Q和制冷功率P的关系为

其中t为制冷时间(恒温去磁过程).为测量制冷量,在第3 级ADR 冷头上,安装有电阻丝加热片,用来模拟热负载,而实际制冷量Qact就等于焦耳热:

其中I通过Keithley 2700 数字万用表测量,电加热片阻值采用四线法通过交流电阻桥获得.

事实上,磁热模块等温去磁时的总制冷量Qtotal,还有一部分用于抵消系统的漏热量Qloss(包括热开关漏热、悬挂机构漏热、导线漏热、辐射漏热,以及机械振动、电涡流等引起的损耗),即

其中Pact为实际制冷功率,Ploss为漏热功率.显然在磁场、磁热模块等条件不变的情况下,漏热量越小,实际制冷量就越大,其上限即为Qtotal.

在100 mK 制冷温度下,制冷功率分别为1,2,3 μW 时,各自的维持时间如图9 所示,显然制冷功率越大,维持时间也越短.根据(3)式对上述结果进行拟合,可求漏热功率Ploss=4.5 μW,总制冷量Qtotal=71 mJ;同时也可推算出100 mK 下的无负荷(Pact=0)维持时间约为4.3 h.

图9 100 mK 下不同实际制冷功率的实验结果Fig.9.Experimental results of different actual cooling power at 100 mK.

5 总结与展望

本文设计并研制了一台多级绝热去磁制冷机,介绍了其工作原理、系统架构、关键部件和主要实验结果.目前,所获得的最低制冷温度为38 mK,100 mK 下的制冷量为71 mJ,温度波动约10 μK.该机不仅是国内率先突破50 mK 的多级ADR 系统,同时部分性能参数达到国外同类商业产品水平,为国内相关科研和尖端仪器提供了有力的技术保障.为进一步提高整机性能,未来研究计划讲从以下四个方面开展: 1) 改进磁热模块热总线结构和制造工艺,降低传热温差、提高可靠性;2) 优化软热连接和悬挂机构,减少振动产热和漏热;3) 优化气隙热开关设计,提高热导以缩短循环周期,并探索更低温区的超导式热开关;4) 增设恒温级,开展连续型多级ADR 架构的研究,并最终实现ADR 连续制冷.