多工况下内装式永磁电机损耗研究与分析

李帅耀,李家春,李擎

(550000 贵州省 贵阳市 贵州大学 机械工程学院)

0 引言

在实际工业生产中,电机的工作状态越来越复杂化和多样化。根据现场情况的变化,往往需要电机在多种工况下稳定运行,因此对电机的设计制造以及各项电磁指标提出了更高要求。

机电转换效率一直是电机产品设计研究人员关注的重要指标。电机在实际运行中,由于内部电磁场和机械结构原因,不可避免产生各种损耗,电机损耗产生机理相对比较复杂。根据损耗来源,永磁电机内部损耗大致分为4 类,铁心损耗,绕组铜耗,机械损耗和涡流损耗[1]。朱托等[2]在考虑谐波、涡流反作用和磁钢分段的情况下,研究了永磁体的涡流损耗解析模型,大幅提高了计算分析效率;段利聪[3]详述了4 类损耗的不同模型,并通过仿真得到碳纤维护套下的磁钢涡流损耗有效减小;段树成[4]研究了不同转速和负载时的电机损耗,总结了各类损耗的分布占比情况;张维伟等[5]以一台车用高转速永磁电机为例,分析计算不同流量下的通风损耗,结果表明,转子风摩耗所占比重最大,通风流量达到一定值后趋于稳定;李敏等[6]进行了不同供电模式下铁耗值的对比,表明高次谐波对定子铁耗有显著影响。

研究电机多工况下的各类损耗,并分析其分布变化情况,对电机设计和效能控制有重要意义。本文以一台28 极168 槽的低速大转矩外转子式永磁电动机为研究对象,重点分析定子各区域铁耗、磁极涡流损耗和绕组铜耗等其他附加损耗,论述电机损耗计算的数学模型以及不同工况下电机损耗的变化和分布规律。

1 模型创建及参数设置

该电机为低速大转矩永磁同步电机,机身轮廓尺寸较大,转子外径达1 760 mm。为有效利用计算机资源,提高计算效率,取电机的1/14 周期模型进行仿真计算。电机主要结构参数如表1 所示。

表1 电机主要结构参数Tab.1 Main structural parameters of the motor

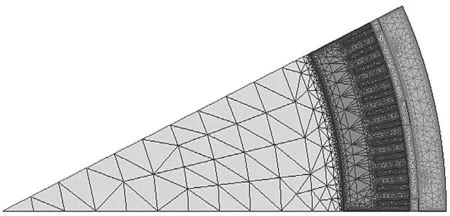

建立电机有限元模型,创建Band 域将运动部件包含在空气部件中,有利于将运动部件和固定部件分隔开。(1)Band 必须比任何方向的运动部件的边线稍大,是一个具有圆弧边界的扇形;(2)设置一个空气部件将所有运动部件包含其中,有利于沿气隙的网格剖分。

在Maxwell 中对定子、转子、永磁体、绕组以及气隙、运动域分别剖分。齿顶和气隙等关键部分适当加密,模型网格剖分结果如图1 所示,设置主从边界矢量条件和求解需要。勾选Set core Loss 和Set Eddy Effects,根据部件材料特性进行电机损耗的求解计算。

图1 电机有限元周期模型Fig.1 Finite element period model of the motor

2 多工况下电机各类损耗研究

2.1 多工况下铁心损耗研究

电机工作状态下,定子和转子上产生的损耗称为铁耗,一般由磁滞损耗和涡流损耗构成[7],磁通密度不均匀引起的附加损耗很小可忽略不计。通过Bertotti铁耗分离模型可以有效提高计算的精确性,其计算公式为

式中:PFe——铁心损耗;Ph——磁滞损耗;Pc——涡流损耗;Pe——附加损耗。

在数学三项式模型中,式(1)每一项损耗都可根据对应公式计算。

式中:kh、kc、ke——磁滞损耗系数、涡流损耗系数、附加损耗系数;f——交变频率;Bm——磁通密度幅值,可取1.5~2.2[7-8]。

在Maxwell 中设置材料特性,选中定转子求解铁心损耗,仿真得到额定负载下定子、转子损耗曲线如图2 所示,定子铁耗平均为859.8 W,而转子铁耗仅为0.6 W,几乎为0。

图2 额定工况下电机定转子铁耗大小对比Fig.2 Comparison of iron loss of motor stator and rotor under rated working condition

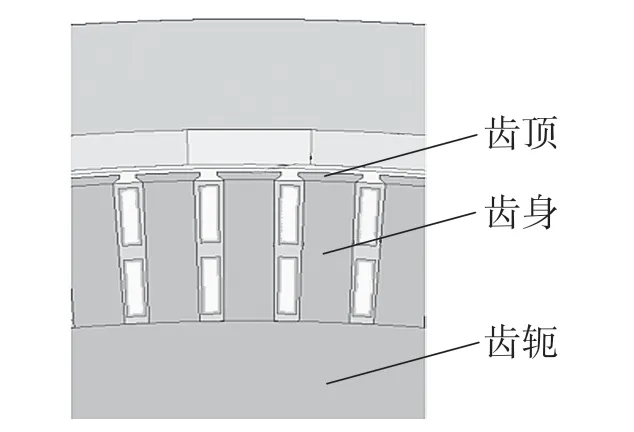

由图2 可知,在永磁同步电机中,转子铁耗和定子相比很小,几乎可以忽略不计。这是因为在永磁同步电动机中,转子运动和内部磁场空间变化保持同步,并不切割磁感线,因此对永磁同步电机的铁耗研究主要集中在定子上。把电机定子分为3 个区域研究:齿顶、齿身和齿轭。如图3 所示。分析在不同负载工况下3 个区域的铁耗和分布情况。

图3 定子分区域指示图Fig.3 Indication diagram of stator sub-region

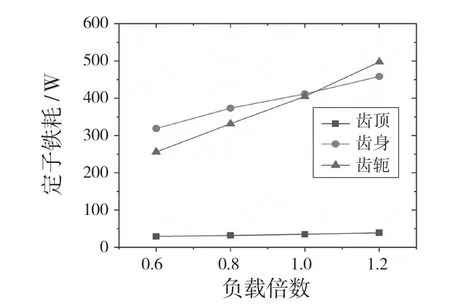

通过布尔运算分割模型,实现定子铁耗的分区观察。仿真得到电机工作在0.6 倍、0.8 倍、额定负载和1.2 倍负载下的铁耗分布如表2 所示。将表2 数据绘成如图4 所示的折线图,可见定子铁耗主要产生在齿身和齿轭上,达到齿顶铁耗的10 倍左右。这是由于和齿顶相比,齿身和齿轭的体积在定子结构中占比大,磁密幅值也较高。负载稳步增大时,齿顶的铁耗由于基数小,变化并不明显;齿身和齿轭铁耗接近,且增大较多,在1.2 倍负载下可以分别达到500 W左右,总的定子铁耗为994.92 W。

图4 额定负载下定子不同区域铁耗Fig.4 Iron loss in different regions of stator under rated load

表2 不同区域定子铁耗大小Tab.2 Stator iron loss in different regions

2.2 永磁电机的机械损耗计算分析

电机运行中的机械损耗包括通风损耗、轴承摩擦损耗等各类由于结构和生产装配因素引起的损耗。大多数情况下,轴承损耗与润滑油种类、零件加工质量以及接触面光滑程度等有关,摩擦系数测定也较难;通风损耗与电机结构和系统风阻等有关,相关因素也存在难以精确计算问题。一般情况下通风损耗Pf和轴承摩擦损耗Pz的计算模型[8]为

式中:Cf——摩擦系数;ρ0——介质密度;n——目标转速;rr——转子半径;Lr——转子铁心长度;Cb——轴承系数;Dm——轴承直径;ωr——旋转角速度。

由于式(2)中各种因素测定的不确定性,实践中多依据电机的现有数据近似估算2 项损耗,粗略计算机械损耗为750 W。

2.3 多工况下永磁体涡流损耗

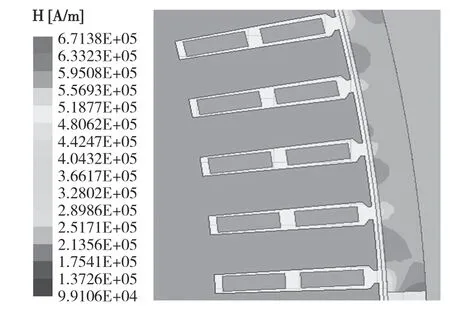

低速大转矩永磁同步电机运行时的电流很大,由于谐波磁场和非正弦电流波等因素的存在,产生了很多涡流[9];又因转子表面的磁钢很难做成硅钢片的叠状形式,且有一定的导电性质,因此磁极会存在感应涡流。图5 为磁场强度的有限元计算云图,可以看到磁钢各表面的磁场强度较高。

图5 永磁体磁场强度分布Fig.5 Magnetic field strength distribution of permanent magnet

设磁场在截面上分布均匀,磁极横截面近似为矩形,交变磁场中磁极的涡流损耗Pc表达式[10]为

式中:σ——电导率;f——频率;ρ——磁钢密度;m——磁极质量;Bmt——切向磁通密度峰值;Bma——轴向磁通密度峰值;ηd——畸变系数。

求解涡流损耗前在Maxwell 瞬态场下设置钕铁硼的电导率,勾选Eddy Effects 下的磁钢模型,得到额定工况下永磁体涡流损耗如图6 所示,损耗值为187 W。

图6 额定负载下永磁体涡流损耗Fig.6 Permanent magnet eddy current loss under rated load

对负载转矩倍数为0.6、0.8、1.0、1.2 的涡流损耗继续进行仿真分析,得到欠工况、额定工况和过工况时的磁钢涡损对比结果如表3 所示,最小值和最大值分别为53 W、383 W,与电机铁耗相比较小。

表3 不同工况下磁极涡流损耗大小Tab.3 Eddy current loss of magnetic pole under different working conditions

永磁体涡流损耗和其他项损耗相比较小,但是在研究损耗发热中却不容忽视,因为磁钢容易过热退磁,造成不可控的意外,因此对永磁体涡流损耗的研究尤为重要。

2.4 多工况下电机绕组铜耗研究

该电机为多极多槽的永磁同步电机,较多的定子槽数决定了电机内部存在体积较大的绕组,绕组铜耗是因为电流通过时导体电阻的存在,在低速电机中存在铜耗占比高的实际情况。根据焦耳—楞次定律,多项绕组情况下铜耗的表达式为

式中:m——绕组相数;I——相电流有效值;R——绕组电阻,计算中假设电流在导线截面上均匀分布。

额定负载下的铜耗波形曲线如图7 所示,绕组铜耗高达13.20 kW,占所有损耗的80%左右。负载增大时电流随之增大。由式(4)知,铜耗和I2成正比。从表4 知,在1.2 倍过载工况下,铜耗值激增至27.53 kW,电机效率也从理论上的94%左右下降至86%左右。因此在设计低速大转矩永磁电机时,控制绕组铜耗是实现较高效率所必需的。

图7 额定负载下绕组铜耗Fig.7 Winding copper loss under rated load

表4 不同工况下绕组铜耗大小Tab.4 Copper loss of winding under different working conditions

3 样机制作与对比分析

从各类损耗产生机理出发,降低电机损耗有多种措施:减小定子铁耗可以选择更加优良的硅钢片、增加铁心长度等;降低铜耗可以减小绕组的端部长度缩减路径;降低涡流损耗可以制作层间绝缘的铁磁薄片等[11]。但这些方式无疑会增加电机设计制造的成本,在实际中需要权衡。图8 为研制的内置式永磁同步电动机样机生产现场,绝缘等级为行业标准B 级。

按照 GB/T 22669-2008《三相永磁同步电动机试验方法》得到基本数据,如表5 所示。表5 中参数误差值在6.76%以下,电机效率达到90%以上。生产制造工艺对电机性能也有重要影响,实际存在设备、装配工艺及环境参数等多方面误差源[12]。

表5 样机参数对比Tab.5 Comparison of prototype parameters

4 结语

电机损耗是决定电机能量转换效率和影响电机工作状态的重要原因。本文以某提升机械内装式永磁同步电机为研究对象,具体研究了额定工况下电机的铁心损耗、机械损耗、涡流损耗和绕组铜耗。定量分析了0.6、0.8、1.0、1.2 倍负载工况下的损耗变化。研究表明,在不同的负载工况下绕组铜耗始终是低速大转矩永磁电机的主要损耗;随着负载增大,绕组铜耗变化最为显著,是决定电机工作效率的关键;铁心损耗和涡流损耗变化相对不明显。本文的研究为低速大转矩类永磁电机温升模拟和散热设计提供了理论支撑。