高速风机叶轮动平衡去重策略研究与应用

刘俊龙 吴俊星 王喜 郭广荣 高同

广东威灵电机制造有限公司 广东佛山 528333

0 引言

高速风机因其具有轻便高效、功率密度大、体积小[1]等特点,被广泛用于高端电器[2]、精密制造、能源、航空航天等领域[3]。转子作为高速风机的核心部件,在电机高速运转的情况下,其动不平衡会影响电机整体的振动和噪声,严重者会直接影响电机的性能和寿命[4-6]。

对于此类高速、小型的系统,动平衡策略通常采用在选定的去重校核面进行去重处理,其中一个矫正面往往选择叶轮端面。叶轮作为高速风机的重要部件,如果动平衡去重策略不合理,高速旋转的叶轮在工作中会存在断裂失效的风险。

现阶段叶轮动平衡去重策略分为加重校正法和去重校正法[7]。加重校正法因制造成本相对较高,且配重物与叶轮不为同一整体,在叶轮高速运转时存在分离的风险,故该方法并不适用于高速风机的叶轮动平衡校正。去重校正法,顾名思义是在叶轮本体进行去重,分为磨削去重法和转孔去重法,传统手工动平衡去重工作都是先在设备上进行测试,然后人工取下转子找去重区域,再用铣刀或锉刀在叶轮上去重,这种操作方式的缺点是节拍慢,优点是剩余动平衡量能做到较低水平。由传统手工动平衡所发展的自动动平衡,如用激光精密去重[8],通过超快激光能量照射叶轮达到去重目的,也有用伺服系统驱动磨削工具[9]进行去重工作,其区别只是在于去重的“工具”不一样,究其本质,因不同设备受其本身设计所限,去重策略有差异,而这些去重策略缺少理论依据,通常都是根据经验来设置,这样容易导致叶轮去重区域应力集中,进而引发开裂失效现象。

本文以某高速风机叶轮为例,系统地探究了在叶轮本体去重端进行动平衡去重的最优策略,为目前的高速风机叶轮动平衡去重工艺提供一定理论指导与技术支持。

1 转子系统的动平衡工艺探究

1.1 转子系统的分类判定方法

在动平衡矫正之前,需要判定转子系统在当前的工作状态下是否可视为刚性转子。根据国标GB/T 6444—2008对刚性转子的定义“在直至最高工作转速的任意转速下旋转,由给定的不平衡量的分布引起的挠曲低于允许限度的转子”。而国标GB/T 9239.12—2021中对确定转子系统是否可视为刚性给出了具体的判定办法,文中指出“如果第一阶段挠性临界转速超过最高使用转速的50%,则对平衡而言,通常能认为该转子是刚性的。”当然,这是工程上普遍认可的定义。

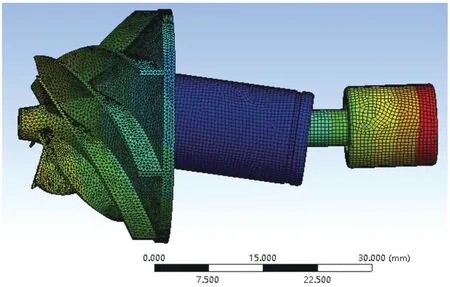

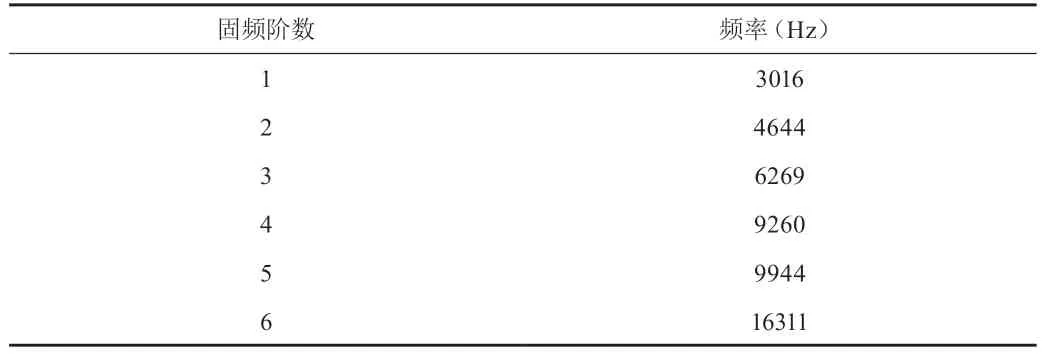

借助有限元分析中的模态分析模块,对该高速风机转子系统进行模态仿真分析,确定其各阶约束模态。仿真结果和仿真图例如表1、图1所示。

图1 转子系统一阶模态仿真图例

表1 高速风机转子系统约束模态仿真结果

该转子系统实际工作转速为142000~147000 r/min,根据上述判定标准可知,该转子系统可以近似认为刚性转子。

1.2 刚性转子的双面动平衡影响系数法

刚性转子在进行动平衡矫正过程中,既需要考虑转子在旋转过程中产生的不平衡力,也要考虑不平衡力偶。在实际操作过程中,针对刚性转子动平衡问题普遍采用双面影响系数法,通过加试重测算转子的影响系数矩阵,然后求解不平衡量信息[10-11]。图2为高速风机转子系统的矫正模型。

图2 转子双面动平衡模型

由上述公式联合求解各个影响系数,可得:

根据上式,计算当前转子的不平衡量为:

在矫正面Ⅰ与Ⅱ测定的不平衡量所在位置去掉不平衡量大小相等的质量块。重新启动转子,测出残余振动信号,判断当前动平衡是否满足要求。

由于高速电机的特点是轻量化、高转速、高可靠性,在运转中对转子系统中叶轮基体强度可靠性要求较高,同时为了更好的用户体验性,对转子系统的剩余动不平衡量引起振动的要求更加苛刻,因此必须精细化设计与计算转子系统剩余动不平衡量,以及谨慎设计转子系统动平衡去重切削工艺,以确保动平衡去重切削工艺对转子系统中的薄壁件叶轮不造成较大强度破坏。

1.3 动平衡叶轮去重工艺探究

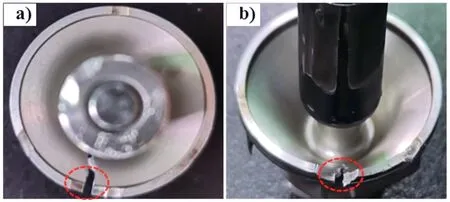

本文研究背景为我司3台高速风机在客户端型式测试中叶轮全部发生开裂失效,我司在型式测试中采用8孔的测试条件,其加速度、转速要求都比客户端13孔的测试条件更为严苛,结果为3台电机的叶轮均未发生失效。客户端经实验测定该批高速风机的不良率为100%,而我司实验测定的不良率为0%,同一批次电机于客我双方进行相同实验时得出完全相反的结论,为此,本文基于型式测试结果对动平衡去重工艺、叶轮加工工艺和叶轮材料三方面展开分析,结论为在叶轮动平衡去重工艺中,我司测试电机叶轮切削位置是远离叶轮边缘,而送样电机叶轮切削位置处于叶轮边缘,说明叶轮所受的最大应力存在较大差异。

图3为叶轮开裂失效后的实物图,由图可知,开裂位置均位于转子动平衡切削处。因此,造成该现象的原因为客户端与我司在叶轮动平衡去重工艺方面不同所致。

图3 高速风机叶轮失效图例

为了更好地分析不同的动平衡去重策略对高速风机叶轮的基体强度的影响,将复杂的动平衡去重工艺从动平衡切削角度、动平衡切削深度、动平衡切削宽度与动平衡切削口到叶根圆周角度四个角度进行讨论,四类参数的定义如图4所示。

图4 叶轮动平衡四种参数的表现形式

针对这几种可能的原因进行分类讨论,根据我司实际动平衡去重习惯,预估并设定均匀离散化的数据点,具体仿真思路如表2所示。

表2 四种叶轮动平衡去重策略探究方案

本文通过将复杂的动平衡去重工艺简化为切削角度、切削深度、切削宽度与切削口到叶根圆周角度四个维度进行仿真分析,仿真结果分别如表3至表6所示。

表3 不同去重切削角条件下的仿真结果

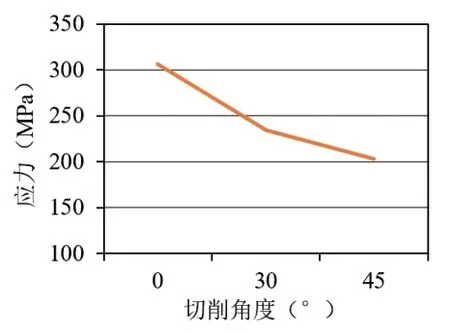

1.3.1 不同切削角度对叶轮去重应力仿真分析

在其余三类条件相同的情况下,分别采用不同的切削角度对叶轮进行去重应力仿真分析,结果如表3所示。

应力变化:当去重切削角度提高时,叶轮在工作时危险截面所受最大应力有所降低,叶轮危险截面的最大应力由307 MPa降至203 MPa。

结构变化:当切深相同时,切削角度减少,切削口外圆与叶轮的外圆面的距离降低,当切削角度进一步降低时,叶轮的外圆面一部分会在去重时完全切除。

1.3.2 不同切削深度对叶轮去重应力仿真分析

控制切深为单一因素变量时,均采用切削角度为零且切口宽度固定为10 mm的平切,结果如表4所示。

表4 不同去重切削深度条件下的仿真结果

表5 不同去重切削宽度条件下的仿真结果

应力变化:随着动平衡去重切深量的提高,叶轮在工作时危险截面所受最大应力逐渐升高。

结构变化:随着动平衡去重切深量的提高,叶轮去重环厚度将逐渐减少直至完全去除,值得注意的是,部分叶轮去重环将完全被去除,易伤及叶轮风叶结构。

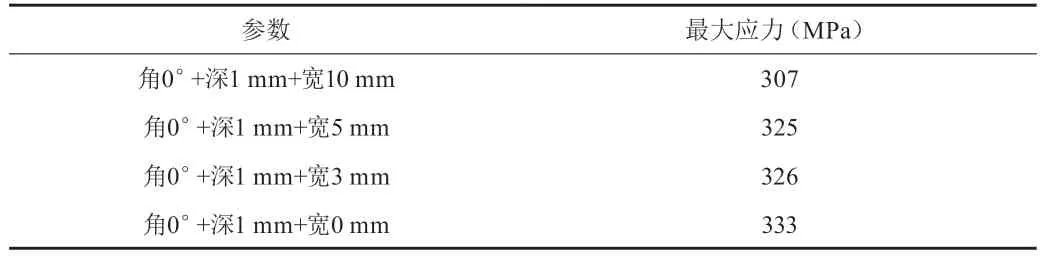

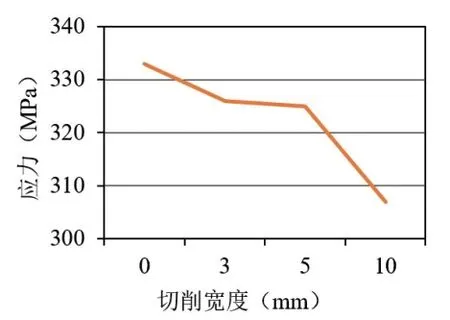

1.3.3 不同切削宽度对叶轮去重应力仿真分析

应力变化:随着切削宽度的增加,叶轮危险截面的最大应力有所降低。

结构变化:随着切削宽度的增加,风叶去重端外圆切口扩大,但与风叶根部仍需保持距离。

1.3.4 不同切削宽度和偏离角度对叶轮去重应力仿真分析

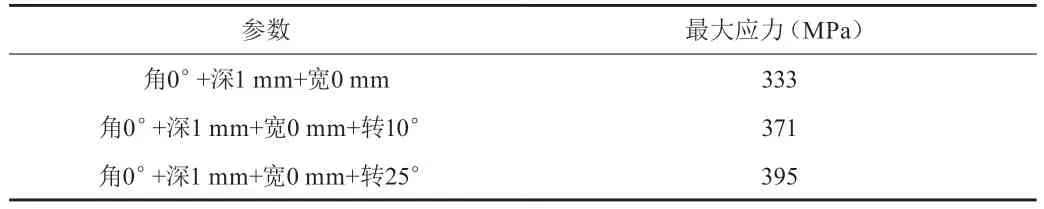

由于叶轮去重位置是随着实际动平衡量发生改变,但根据叶轮结构,切削位置与叶轮根部的偏置角的大小同样会影响叶轮的强度,因此针对切削宽度和偏离角度进行探究,仿真结果如表6~表8所示。

表6 切宽为0 mm且偏角变化的仿真结果

表7 切宽为4 mm且偏角变化的仿真结果

表8 切宽为10 mm且偏角变化的仿真结果

1.3.5 小结

综上所述,各影响因素对叶轮结构强度的影响如图5至图8所示。针对叶轮动平衡去重,切削深度增加,最大应力增加。切削角度增加,叶轮最大应力减小。切削宽度增加,叶轮最大应力减小。随着切削口到叶片圆周角度的增加(两叶根角度为51.4°,25.7°为极限角度,两侧范围内应力变化规律相反),切宽4 mm以上,应力呈现减小的趋势(0~25.7°范围内);切宽4 mm以下,应力呈现增加的趋势(0~25.7°范围内)。基于我司叶轮的风叶外型、基体及材料等因素,得出我司叶轮切削深度参考范围值为0~1 mm,切削角度参考范围值为30°~45°,宽度参考值为4 mm,偏转角度参考范围值为10°~25°。

图5 切削深度对叶轮结构强度的影响

图6 切削角度对叶轮结构强度的影响

图7 切削宽度对叶轮结构强度的影响

图8 偏转角度对叶轮结构强度的影响

从以上分析来看,动平衡去重切削工艺一定会对叶轮强度有削弱影响,不同的切削参数,影响各有不同。总体上,动平衡切削后切削量越少,叶轮形貌完整性越高,其强度削弱影响越小。从风机系统层面分析,为了保持较高的结构强度,应减小动平衡去重切削量,其转子系统初始动不平衡量需控制在尽量低的水平,这需要同时兼顾优化产线制程能力与转子零部件加工成本。

2 实际动平衡去重工艺检讨

2.1 相关因子水平设定

在明确动平衡去重策略的四个影响因素后,需要结合当下实际动平衡去重工艺验证该理论的可行性,制作动平衡矫正设备,用于验证理论仿真的有效性和可行性。

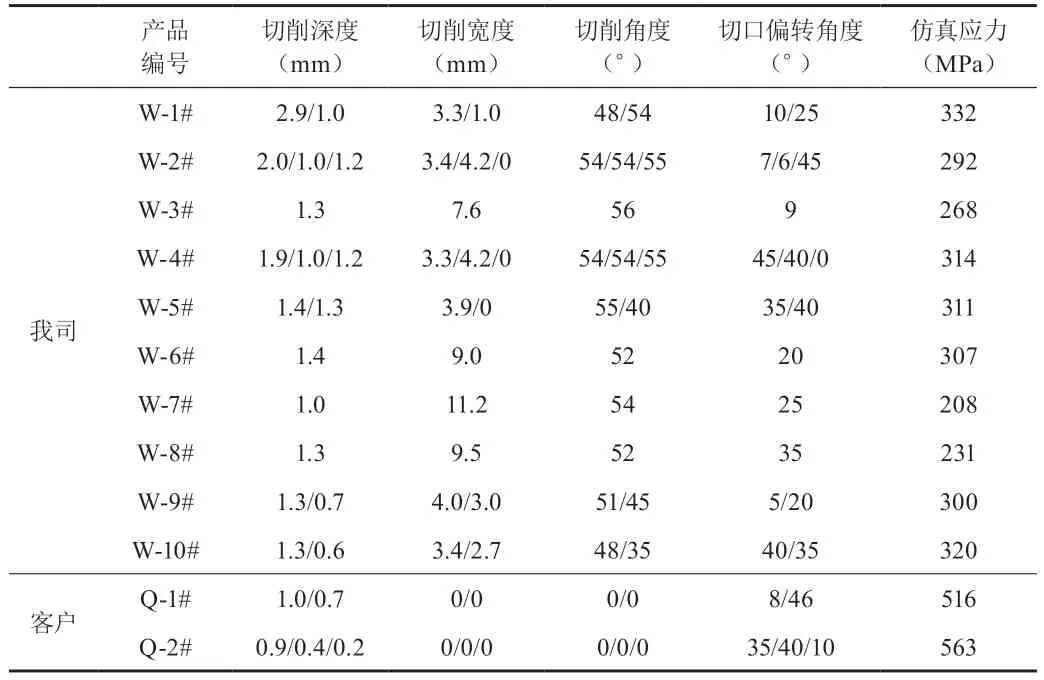

如图9所示,整个转子通过限位块固定在去重底座上,利用工装控制铣刀的切削角度、弹簧固有长度控制最大切削深度、不同铣刀型号控制切削宽度、工装整体配合来控制切口偏转角度,根据设备去重后统计不同叶轮切口形貌数据,并进一步跟踪进行仿真分析,已完成实验产品的相关因子水平和仿真结果如表9所示。

图9 自制动平衡矫正设备

表9 实际动平衡去重相关因子水平测定结果

考虑到叶轮动平衡工艺操作可管控性,根据实际叶轮动平衡下的应力水平,因去重切角难以有效检测及工艺管控,所以在去重切削角度相比其余因素加工难度较高,采用定切削角为宜。而动平衡切口偏转角度为偏心质量的随动值,该因素无法管控。去重切宽相对于切深优先级较高,据此可确保叶轮结构强度。

为了降低叶轮运行中危险截面最大应力值,叶轮动平衡去重策略为:固定切削角度、在较少切削深度的基础上选用较大的切削宽度。考虑到工艺可控性,拟定如下方案:

(1)切削角度若选取为0°,则切削深度应减小,切削宽度应增加,结合仿真模型与工艺数据,动平衡去重切削深度≤1 mm、动平衡去重切削角度0°、动平衡切削宽度应当管控大于4 mm,此切削参数控制下,叶轮工作时危险截面的最大应力可控制在326 MPa以下。

由上述数据可知,以实际叶轮动平衡去重切口形貌,推测最大应力波动范围在208~332 MPa之间,同时再次复盘叶轮断裂。由前述分析可知,导致叶轮轮毂开裂的原因有如下因素:切削深度偏大,切削角度偏小,切削宽度较小,以及在4 mm以下小切宽的情况,切口偏移至两叶根之间。

(2)切削角度若选取为大于0°,因切深为切角的随动值,且切角在实际动平衡去重过程中较难检测与校准,所以设定切角为定值。考虑到叶轮内壁与去重端的结构,则需首先确认角度的可控范围,随后根据切角管控切深的最大值,在此基础上根据动不平衡量改变切宽。切削角度设定在工艺端较难展开实施,该方案备选。

对比分析叶轮在客户端型式实验中开裂失效的主要原因为切口宽度为0 mm的条件下单一增加切深进行去重所造成。

综上所述,切削角度若选取为0°,则切削深度应减小,切削宽度应增加,且通过实测切口数据和仿真分析验证了动平衡去重策略的可行性:切削深度≤1 mm、动平衡去重切削角度0°、动平衡切削宽度≥4 mm。根据上述讨论结果,此切削参数控制下,理论上可保证叶轮的结构强度。

2.2 极限切削量切口应力分析

考虑到叶轮动平衡设备去重后,叶轮去重侧如有不合格,则需借助手工切削去重方式,以达到技术规格。因此,需对二次切削不同工艺方案进行应力分析,确认叶轮在二次切削条件下无应力超差风险,结合实际去重工艺二次切削方案,以上述四种去重因素提取仿真数据,仿真结果如表10所示。

表10 切宽为10 mm偏角变化的仿真结果

根据结果可知,二次去重时若在原有机械切削位置继续切削,应力存在超差风险。对此,改善方案有如下两种:

第一,机械去重动平衡做到负值,即将剩余动不平衡量转移至叶轮结构对侧,其次在对侧继续手工动平衡去重。应力分析显示,极限切削情况下应力也能保证叶轮的结构强度。

第二,在机械动平衡去重切削口两侧边缘位置进行手工去重(最大应力小于217 MPa),则不会对切口应力造成影响,建议优选第二种方案。

2.3 极限切削参数下的切削量及等效去重量计算

为了满足切削去重工艺要求,极限切削形貌情况下,理论动平衡去重质量应大于叶轮侧最大初始剩余动不平衡量(≤30 mg),据此推测极限切削形貌参数去重量是否满足要求。

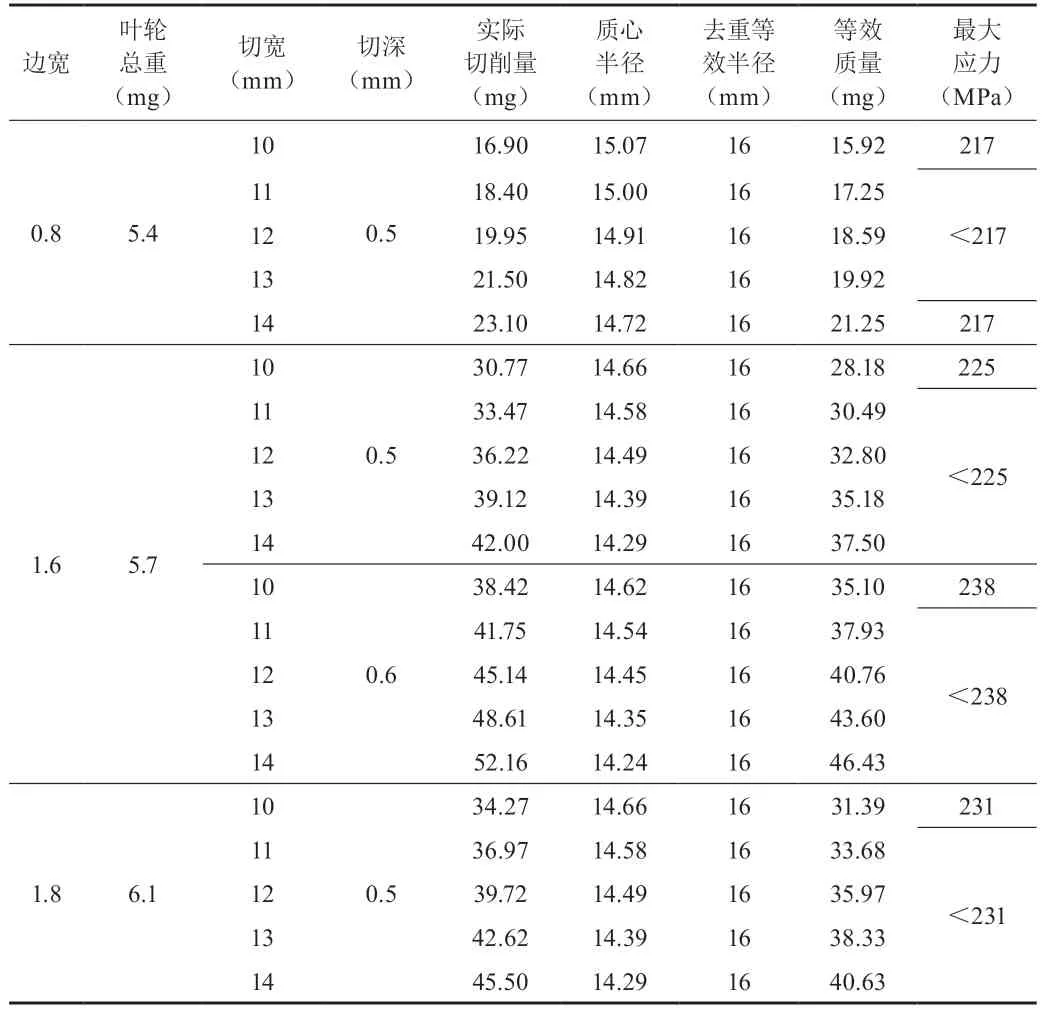

根据表11可知,极限切削形貌参数可以设定为切宽14 mm,切深0.6 mm,最大理论切削质量约46 mg,大于叶轮侧最大初始剩余动不平衡,即可以满足去重要求。

表11 实际动平衡的切削量及最大应力

3 结论

转子动平衡是确定转子系统是否合格的一道重要工序,其动平衡去重策略的优劣直接决定该转子系统运行性能的平稳及使用寿命。

本文从我司当前面对高速风机叶轮在客户端型式实验过程中发生断裂的实际问题出发,分类讨论了四种不同去重因素对叶轮强度的影响,建立了一套较完整的动平衡去重策略,并相应提出工艺管控的具体思路,本文结论具体如下:

(1)针对高速风机叶轮动平衡去重策略为固定切削角度,限定切削深度,以切削宽度来调整切削量。因切削深度与最大应力呈现正相关;切削宽度为负相关。切角因难以管控且会影响切深,建议管控定值。

(2)动平衡二次切削优选以机械切削口两侧继续切削,在保持切深不变的基础上,提高切口宽度,此方案可以进一步降低叶轮工作时的最大应力。

(3)基于我司叶轮的风叶外型、基体及材料等因素,得出我司叶轮切削深度参考范围值为0~1 mm,切削角度参考范围值为30°~45°,宽度参考值为4 mm,偏转角度参考范围值为10°~25°。

通过优化叶轮的动平衡去重策略,规范动平衡去重工艺,可有效降低叶轮动平衡去重后的结构强度衰减,同时提高动平衡工序的作业效率,降低生产成本。