浅析压铸离合器壳体气孔缺陷防止

王飞,樊小龙,何哲

陕西法士特集团铸造分公司 陕西宝鸡 722409

1 序言

随着轻量化要求的日益提高,汽车中的部分关键零部件,已经大批量采用压铸生产,因此控制压铸件质量、提高成品率,以及确保压铸件使用寿命等是各压铸厂的工作重点。本文以我公司生产的15410-75-YDC压铸离合器壳体气孔缺陷为例,借助MAGMA铸造模拟软件,研究排溢系统设计,分析高速区间和增压时间等工艺参数对气孔缺陷的影响,得出改善气孔缺陷的经验,为类似产品开发生产提供借鉴。

2 离合器壳体结构及开发要点

我公司的15410-75-YDC压铸离合器壳体压铸件,年产量超过12万件,其外形尺寸为φ560mm×177mm,铸件净重为15.5kg,浇注重量22.5kg,平均壁厚为6.5mm,局部厚度为16mm。该铸件法兰外径560mm、内径510mm,加工后与发动机匹配,要求气孔直径<φ1.5mm;底面为加工面,加工后与变速箱壳体连接,称之为变速箱结合面;与结合面垂直的两侧是悬挂装置,加工后用于变速箱在整车安装固定,强度要求高。法兰面、变速箱结合面以及悬挂装置的气孔缺陷为重要控制点。

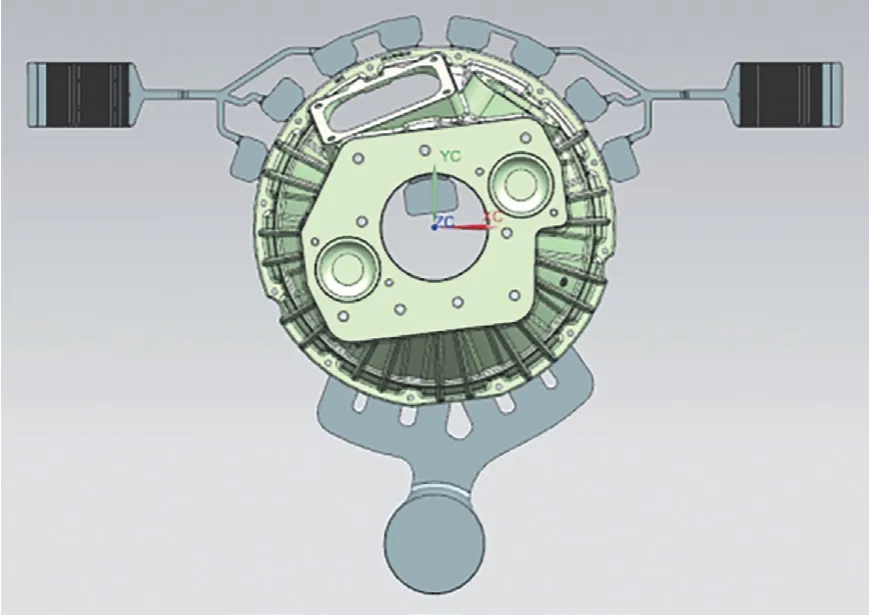

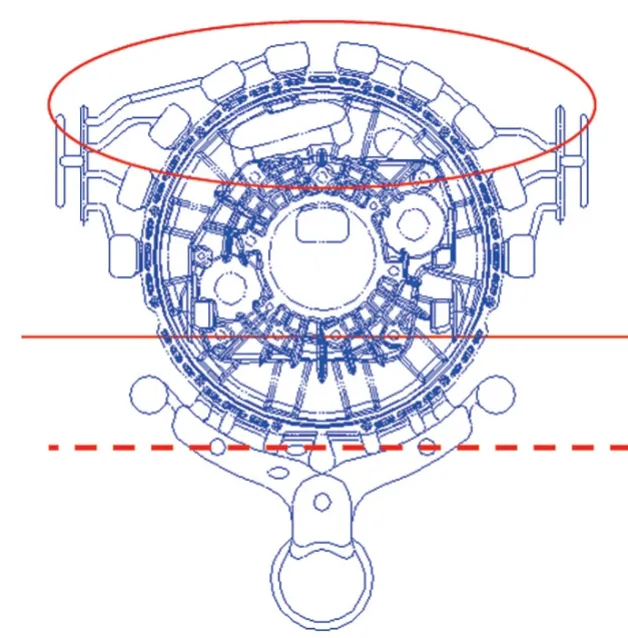

图1所示为离合器壳体的浇注系统,一模一腔,总投影面积为336011mm2,采用IP2700T压铸机,匹配定量炉输送铝液。

图1 离合器壳体浇注系统

3 离合器壳体孔洞性质检测及判定

3.1 缺陷的定义

在压铸生产过程中,常将铸件内部产生的孔洞称之为气孔、缩孔及缩松。气孔的定义为孔内部表面近似球形,并且内壁光滑的孔洞;缩孔的定义为内壁粗糙的孔洞;缩松的定义为大量微小孔洞组成的疏松组织。依据孔洞尺寸和分布位置不同进一步区分,气孔的大小不等,分散或成群分布在整个铸件的内部。缩孔通常出现在壁厚急剧变化的热节处,孔洞内壁呈现树枝状结晶铸造凸起,而缩松是呈现类似海绵状组织[1]。

3.2 气孔缺陷的危害及检测

一般的气孔对压铸件的整体强度和完整性没有太大影响,但较大气孔对压铸件的密闭性和整体性影响较大。内部气孔缺陷有时可以通过浸渗处理方法进行弥补,对提高密闭性效果较好。压铸件中一般允许存在气孔,但尺寸及数量要根据相关标准或验收条件确认[1-3]。根据要求,本文讲述铸件整体气缩孔需达到ASTM E505—2015《压铸件质量标准》规定的某级要求,即铸件任一区域剖切表面气缩孔直径不能>φ2.3mm,加工后表面气缩孔直径不允许>φ1.5mm。

当前,气孔缺陷一般通过解剖检查或无损检测,根据气孔尺寸和数量确定缺陷程度。重要压铸件经常要求对内部缺陷进行全部进行X射线无损检测。

3.3 离合器壳体气孔缺陷描述

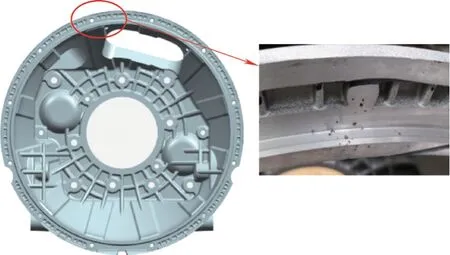

在批量生产过程中,该产品法兰表面大量产生了>φ1.5mm的孔洞(见图2),因此需要采取措施解决。工艺优化前,因为产品在该位置产生的缺陷占总缺陷的75%以上,从而导致该产品总合格率<95%。

图2 法兰面气孔

为制定解决措施,需要判定孔洞的缺陷位置和形态,法兰气孔缺陷位于浇道入料方向对侧11点钟方向,通过X射线检测,缺陷产品内部存在数个规则的孔洞。该表面加工后有多个>φ1.5mm的孔,分布位置不确定,缺陷在X射线下显示为椭圆状。

4 分析气孔缺陷原因

铝压铸是将铝液快速高压充填到模具型腔的铸造。铝液充填压铸模型腔的时间极短,一般为百分之几秒或千分之几秒。压铸过程中形成的气孔有光滑的表面,形状多为圆形或椭圆形,其多存在于铸件的表面或形成皮下针孔,也可能在铸件内部。气孔主要是压射过程中卷入的气体、脱模剂等产生的气体,以及合金液本身包含的气体滞留在型腔中无法排出所致[2]。

借助于MAGMA充填模拟分析验证,在铝液充填过程中,两股铝液环绕窗口,左右两侧包覆窗口的模具型芯,并最终在窗口上侧法兰面交汇,在填充结束前,两股铝液交汇产生卷气,同时铝液将溢流槽封住,并将一部分气体卷积在法兰面。

另外,气孔位置位于充型远端,由于铝液温度降低较快,冷料未排出包裹的气孔,在增压压实阶段无法完全压缩,因此产生气孔缺陷。工艺改进前的充填模拟如图3所示。

图3 工艺改进前的充填模拟

5 离合器壳体法兰面气孔解决措施

(1)改善排溢系统

1)增大窗口外侧渣包体积,约增大1/3,以收集法兰内侧卷气。将6处渣包溢流槽厚度从0.9mm增加至2.5mm,以增强排气效果。

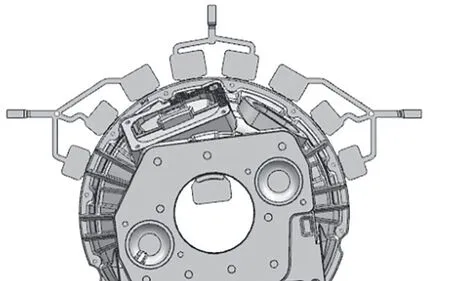

2)将左侧第三个渣包通往排气槽通道封堵,避免该渣包铝液因提前进入溢流槽而影响易产生气孔位置渣包流向。增加排气槽,将窗口交汇处2个渣包单独引出排气。改进后排溢系统如图4所示。

图4 改进后排溢系统

(2)改善铸件局部表面凝固顺序 在铸件法兰面最远端和大窗口处加网筋,以改善局部表层凝固顺序。

(3)优化压铸工艺参数

1)根据增压起始位置计算方法,t=0.01d²,其中,d为平均壁厚(mm)。该产品理论增压时间为t=0.01d²=0.01×5.5×5.5s=0.303s,预估压铸机反应时间0.1s,合理建压时间0.2s。

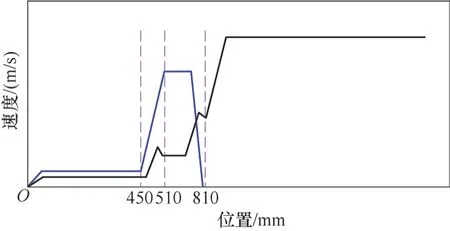

2)在常规压铸中,压铸的高速充填起始点设置在产品的近浇口附近(见图5红色虚线),使产品的充填时间更短,产品的外观品质更好。现对产品气孔的判断,合金进入型腔后,由于速度过快造成卷气,气体不能按已定充填方向排出溢流,故将高速充填的位置向后推迟(见图5红色实线),改变铝液流向,使产品型腔内的气体能够按既定方式排出铸件本体。

图5 带浇排系统离合器示意

图6所示为常规压铸曲线。在压铸过程中,合金在进浇口时(450mm位置)开始高速充填,其优点是浇口附近位置充填比较好,缺点是由于内浇口充型速度过快,造成铝液进入型腔后 气较多,不易排出冷料,使产品离浇口较远位置易出现缺陷。

图6 常规压铸曲线

图7所示为根据以上分析进行优化后的压射曲线。从图7可看出,将高速充填位置向后推移,使进浇口附近有部分铝料停留,对后续充入的铝液进行缓冲,使高速的速度得到保证并且不会造成巻气、乱流等现象的发生,极大地改善了产品冷料排不出的现象。

图7 优化后的压射曲线

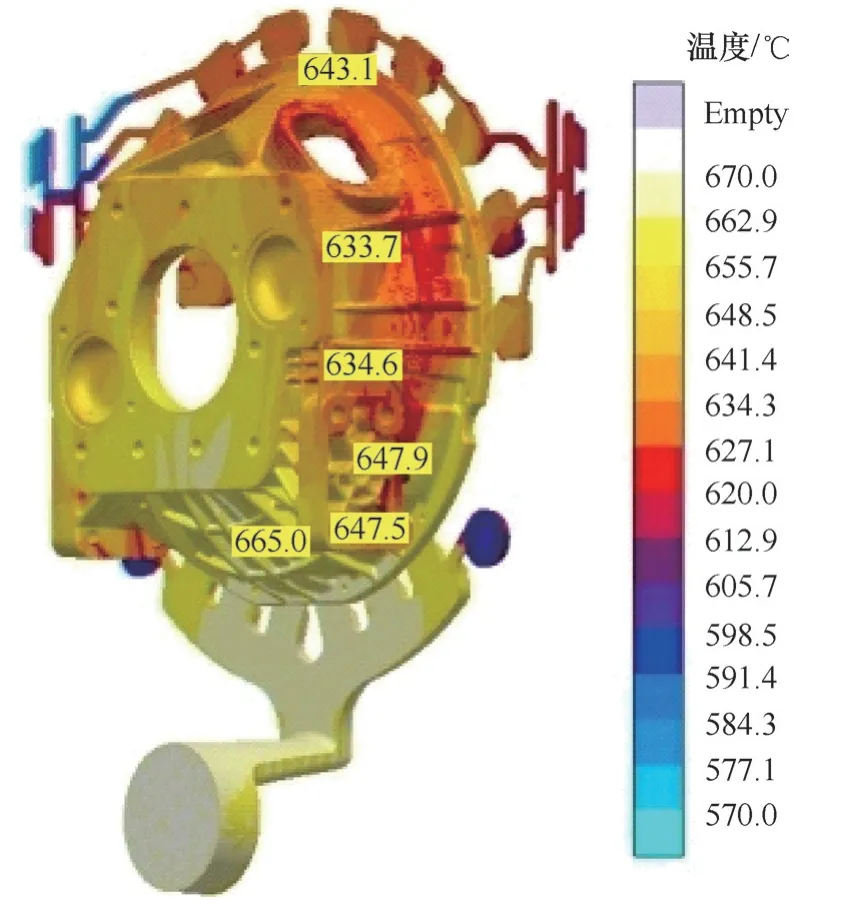

通过以上工艺优化,采用MAGMA充填模拟分析,卷气及凝固都得到极大改善。改进后的模拟分析如图8所示。

图8 改进后的模拟分析

6 生产实践验证

依据上述的分析结果对该压铸模具完成优化,采用IP2700T压铸机生产,压铸工艺参数见表1。

表1 压铸工艺参数

经生产验证,优化后的离合器壳体法兰面经X射线检测质量良好,金相显微镜下显示组织无异常,切削加工后表面满足要求,批量产品合格率从<95%提升到97%。

7 结束语

离合器壳体压铸件的主要缺陷形式为法兰面气孔,缺陷产生的原因为渣包布局不合理、高速区间设置过长,以及建压时间设置不合理。利用充填模拟分析可以有效验证气孔缺陷产生原因及改进的有效性,同时为其他产品气孔问题的解决提供了参考思路。