40CrNiMo钢锻件退火后加工异常原因分析

孙进晨

苏州绿的谐波传动科技股份有限公司 江苏苏州 215000

1 序言

我公司外协锻件厂生产的某40CrNiMo钢锻件,退火后进行粗加工时出现车削加工困难,出现废刀现象。该零部件材料为40CrNiMo钢,锻造退火后要求硬度为90~105HRB,组织为均匀的铁素体+片状珠光体。为分析出现加工异常的原因并防止类似情况再次发生,对出现异常的工件进行了宏观、微观特征观察、化学成分分析、硬度及金相组织检测等,以判定出现异常的原因。

2 宏观观察与化学成分分析

该锻件有效壁厚约10mm,单边加工余量3mm左右,锻件外观整体光滑(见图1a),氧化皮较轻微,车削后表面光滑,没有明显粗糙度增加现象(见图1b)。但相同刀具车削其他批次零件可以加工50件以上,而本批次加工15件左右刀具即磨损严重,无法保证加工尺寸,需要更换刀具。

使用光谱仪对该批锻件进行化学成分分析,结果见表1。从表1可看出,锻件的化学成分符合标准要求。

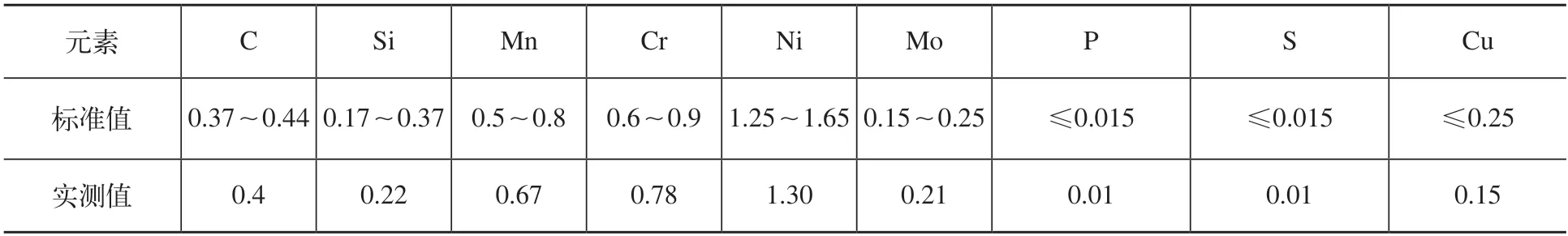

表1 异常锻件的化学成分(质量分数) (%)

3 硬度及金相检测

车削异常锻件按照图1b所示位置进行洛氏硬度检测,结果见表2。随机抽取2件车削异常零件,按图1b所示位置进行取样并金相制样,金相组织如图2所示。将未车削锻件按图1a位置进行取样并金相制样,观察锻件脱碳层深度与组织由外及内的变化情况,结果如图3所示。

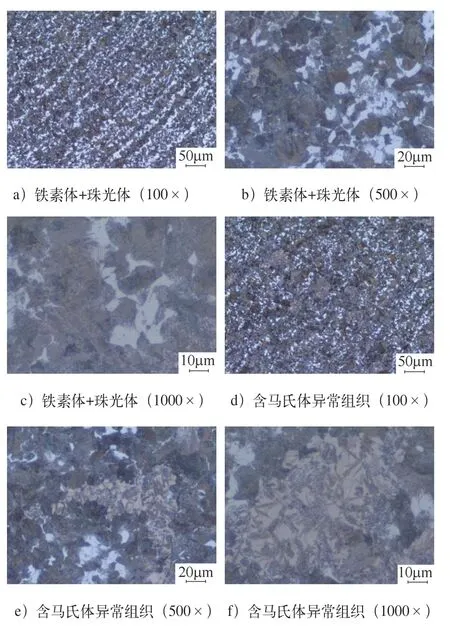

图2 异常零件金相组织

从表1可看出,表面硬度和截面硬度均在正常范围内。

从图2可看出,金相组织在局部区域有马氏体存在,穿插在片状珠光体和铁素体中。无马氏体区域组织(见图2a~c)主要为片状珠光体+铁素体,含马氏体区域组织(见图2d~f)主要为片状珠光体+马氏体+铁素体。

对未车削锻件分别观察表层、近表层和心部的组织结构(见图3a),其中表层有较严重的氧化皮及脱碳层(见图3b),总深度0.5~0.8mm。在靠近表层未脱碳位置组织中含有较多马氏体(见图3c),靠近心部的组织中虽然也有马氏体存在,但含量较少,主要沿偏析带分布(见图3d)。

正常批次零件金相组织如图4所示。组织为均匀的铁素体+片状珠光体(见图4a、b),在零件心部由于原材料带状偏析遗传,仍有部分带状偏析存在(见图4c)。对比图4a、c与图2a,异常零件无马氏体组织中,铁素体+珠光体组织分布不均,有明显的带状偏析,结合图2d,马氏体组织也主要分布在偏析的珠光体组织中。

图4 正常批次零件金相组织

4 微观分析

使用显微维氏硬度计检测无马氏体组织区域与含马氏体组织区域的硬度,结果见表3。无马氏体组织区域硬度在250HV0.1左右,但是含马氏体区域硬度达到440HV0.1,明显高于无马氏体区域退火态铁素体+片状珠光体组织。

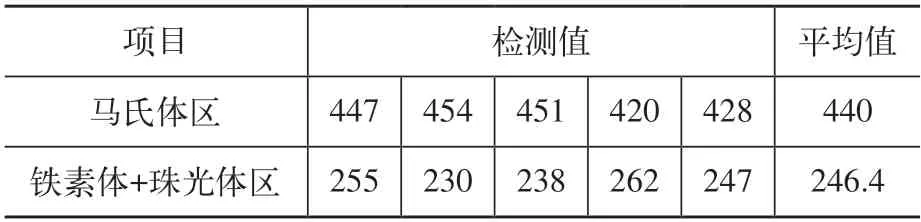

表3 显微维氏硬度检测结果 (HV0.1)

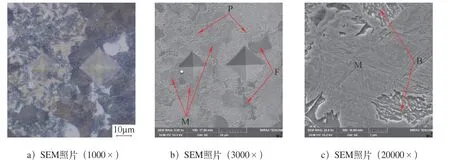

SEM照片也显示马氏体组织上的高硬度点与正常组织硬度点的大小有明显区别(见图5a、b)。另外,在马氏体组织区域存在部分贝氏体组织(见图5c),这与零件出炉后的冷却速度及该区域合金元素含量有关。

图5 含马氏体区域金相组织

5 分析与讨论

对车削异常零件的分析结果表明,车削加工困难的主要原因是:退火组织中含有的马氏体组织形成局部高硬度区,使刀具在车削时更易磨损,出现加工异常情况。又因为马氏体组织所占比例较低,所以使用洛氏硬度计无法分辨局部高硬度区域。

经与外协厂家沟通后了解,因设备故障,该批次零件未使用连续式推杆退火炉进行生产,而是使用普通箱式炉进行退火。退火工艺为835℃保温8h,随炉冷却至600℃后出炉空冷。正常使用推杆炉的退火工艺参数为835℃保温8h,炉冷至500℃后出炉空冷[1,2]。该批次零件使用箱式炉退火且出炉温度较高,根据40CrNiMo钢等温冷却曲线[3],在600℃时仍有可能存在奥氏体组织。结合显微维氏硬度及金相微观组织推测,该批零件使用箱式炉生产时炉内物料堆叠放置,箱式炉内没有循环风扇,导致温度均匀性较差,堆叠放置的工件内部降温速度慢,出炉时的实际温度要高于600℃。

40CrNiMo钢在>600℃出炉时组织内含有未转变奥氏体,该材料淬透性较好,出炉时工件中残留奥氏体发生空冷淬火转变形成马氏体组织,产生局部高硬度区。又因为马氏体组织比例较低,所以使用洛氏硬度计无法分辨出局部高硬度区域。

含有奥氏体的零件出炉后表面冷却速度更高,因此形成了更多的马氏体组织;内部冷却速度低,形成的马氏体组织逐渐相对较少[4],这与图3c、d所观察到的结果完全一致。表层含量较高的马氏体组织形成更多的高硬度区,使刀具在车削时更易磨损,出现加工异常情况。心部马氏体组织主要分布在偏析带上,是因为偏析带中碳含量、合金元素含量较高,提高了奥氏体的稳定性,过冷奥氏体转变的Ms点下降,只有冷却到较低温度时才会形成马氏体或贝氏体组织[5]。

与正常批次零件组织对比(见图4a),图2a中铁素体+珠光体区域组织很不均匀且存在明显带状偏析。锻件中的带状组织主要是由原材料的带状偏析造成的,会降低零部件的力学性能,因此应尽可能消除带状组织[6]。分析该异常件出现不均匀铁素体+珠光体组织的原因,可能是因为堆叠放置的零件在升温过程中料堆内部出现升温滞后现象,在总时间满足的情况下料堆内部奥氏体化时间不足,成分均匀化不够充分。

为验证所分析产生异常的原因是否正确,协同供应商进行了工艺验证。在同一箱式炉内仅放置一层零件,使用异常批次退火工艺,将出炉温度调整为500℃后进行退火,验证结果显示,出炉空冷后的零件硬度正常、组织为均匀的铁素体+片状珠光体。

6 结束语

通过对车削加工异常的40CrNiMo钢锻件进行分析,找出了其车削困难的原因,并结合该批次零件的生产设备、生产工艺过程找出了造成这些原因的问题点,采取了一定方法进行改善。我公司已要求外协厂家严禁随意更换生产设备,保证工艺的正确性与完整性,并且严格按照硬度+组织的标准进行检验。此后,使用连续式推杆退火炉没有再发生过类似的质量问题。

对使用如40CrNiMo钢等淬透性较好的材料制备的锻件,需合理选择退火设备,根据退火后出炉温度等影响其组织结构及组织类型,严格控制退火过程中的温度、时间参数,保证出炉温度。