低温SCR 脱硝技术在耐火材料窑炉烟气治理中的应用*

陈 鑫 李 磊 徐兴梅 王 彬 郭翠芬 师纲领

(1 建筑材料工业技术情报研究所 北京 100024)(2 中国国检测试控股集团股份有限公司 北京 100024)

我国是耐火材料制品生产大国也是消耗大国,目前生产企业主要集中在河南、山东、辽宁等地,其中河南耐火材料产量占全国总产量的60%左右,相应的环保标准越来越严格,国家生态环境部办公厅环办大气(2019)341号文中对耐火材料焙烧窑炉等环保治理也提出更高要求[1]。而耐火材料窑炉烟气中NOx是其主要污染物之一,其烟气温度波动较大,排烟温度较低,一般低于300℃,由于低于传统中高温催化剂活性温度窗口,采用传统的中高温SCR 脱硝技术,所以难以将其脱除。因此低温SCR 脱硝技术在耐火材料窑炉烟气治理中推广应用势在必行。

1 耐火材料窑炉烟气特点

耐火材料制品广泛应用于各个高温工业,如冶金、建材、化工等领域中。然而耐火材料制品生产过程过程中,排放的烟气中含有多种有害物质,如氮氧化物、二氧化硫、颗粒物等,对环境和人体健康构成了严重的威胁。

耐火材料窑炉烟气工艺特点在于隧道窑出来的烟气一部分用于坯体干燥,干燥后的烟气再与原烟气混合,然后进入烟气净化处理装置。在干燥坯体的过程中烟气会带走干燥坯体表面的颗粒物以及坯体干燥挥发的硫化物。因此烟气中的颗粒物和硫化物主要来源由隧道窑和干燥室,NOx的来源主要来自燃料高温燃烧氧化助燃空气中的N2为主。

耐火材料窑炉烟气烟气特点如表1 所示,单台100 m 的隧道窑烟气流量一般不超过15 000 Nm3/h,排烟温度与传统的火电行业相比较低,波动较大,一般不超过300℃。NOx浓度波动也较高,由于耐火材料隧道窑焙烧温度较高,因此燃料热力型产生的NOx高达600 mg/Nm3。主要来源于原料中部分硫化物的焙烧或干燥室坯体分解的SO2高达800 mg/Nm3,颗粒物含有部分坯体原料,粘性较大,一般颗粒物含量不超过100 mg/Nm3。低温SCR 脱硝技术关键在于低温脱硝催化剂,催化剂的活性在低温条件下容易受SO2的影响。低温条件下,部分SO2会被催化剂催化氧化成SO3,烟气中的SO3与还原剂NH3以及烟气中的水发生反应生成硫酸氢铵。硫酸氢铵在低温条件下粘性很高,与颗粒物粘结一起,造成催化剂孔堵塞以及表面活性失活。因此低温SCR 脱硝技术在耐火材料的应用应考虑到脱硫除尘工艺的耦合技术,根据实际烟气工况参数,选择合适的协同处置工艺,才能有效的发挥低温SCR 脱硝技术。

表1 单台100 m 隧道窑烟气基本参数

2 低温SCR 脱硝技术

2.1 现行的脱硝技术对比

现行的脱硝主流方法主要有低氮燃烧、SNCR(选择性非催化还原)及SCR(选择性催化还原)技术等。低氮燃烧技术脱硝效率20%~40%之间。SNCR 脱硝技术在900~1 100℃的高温区间进行反应,脱硝效率在30%~60%之间,由于受炉膛内烟气温度、停留时间、烟气流场等条件的影响,还原剂会对生产制品带来一定的影响,后端氨逃逸比较高。因此,在现有水平上低氮燃烧与SNCR 技术难以独立达到NOx的排放要求。

选择性催化还原技术(SCR)是应用于工业脱硝的最佳方法,脱硝效率高达90%,而脱硝催化剂是SCR技术的核心。SCR 脱硝技术应用较成熟的催化剂是中高温V2O5-WO3/Ti O2催化剂,活性温度窗口一般在320~420℃,广泛应用于火电行业。而对于耐火材料行业,窑炉排烟温度低,有的窑尾排烟温度甚至不高于200℃,如果为了适应传统脱硝催化剂的活性温度窗口需把烟气加热至320℃左右,产生的能耗巨大既不符合国家提倡的节能减排政策,也需要很高的运行成本。

低温SCR 脱硝技术与传统的中高温SCR 技术相比,主要体现的是在低温条件下,催化剂所表现的活性更高,在150~300℃之间仍然能保持较高的催化活性,因此耐火材料行业最佳脱硝技术为低温SCR 脱硝技术。

2.2 低温SCR 脱硝技术原理

低温SCR 脱硝技术是在低温条件下,一般温度为150~300℃,以NH3作为还原剂将烟道中的NOx分解成无害的N2和H2O 的干法脱硝方法。技术原理与中高温SCR 脱硝技术类似:

低温SCR 脱硝系统是向催化剂上游的烟气中喷入氨气,利用催化剂将烟气中的NOX转化为氮气和水。在通常的设计中,使用液氨或氨水制取氨气后与稀释空气混合,利用喷氨格栅将其均匀喷入SCR 反应器上游的烟气中,然后经过整流器、催化剂,最后排空。

图1 低温SCR 脱硝系统

2.3 低温SCR 脱硝催化剂反应机理

SCR 脱硝催化剂的反应机理一般认为是E-R 机理起主导作用[2],例如V 基催化剂,首先NH3吸附在催化剂B酸位,形成NH4+,再参与反应。反应过程分为4 步:①NH3吸 附 在B 酸 位(V5+-OH)形 成NH4+;②NH4+可被相邻V5+=O 氧化成-NH3+,而V5+=O 被还原成V4+-OH;③-NH3+与NO 作用生成+H3N-NO,随后分解为H2O 和N2;④最后V4+-OH 被O2氧化成V5+-OH,完成循环。

类似的,其他体系的催化剂(Mn基、Fe基等)也普遍认为主要催化反应过程中E-R 机理起主导作用。因此反应效率主要取决于活性位的数量。

2.4 低温SCR 脱硝催化剂抗中毒性能

V 基催化剂具有良好的抗硫抗水性能,单独考虑抗硫与抗水,SO2与H2O 影响催化剂的脱硝效率主要归因于不可避免的分子间的竞争吸附,但同时考虑SO2与H2O 协同作用,低温条件下主要影响催化剂脱硝效率因素主要归因于硫酸盐覆盖催化剂的活性位。对于V 基催化剂,引起催化剂失活的主要原因是表面生成了硫酸氢铵,覆盖了催化剂表面,减少了催化剂的活性位点;对于其他体系的(Mn、Fe等)催化剂引起催化剂失活的不仅有硫酸氢铵的影响,硫酸根会与活性位发生反应生成Mn SO4、Fe2(SO4)3等不可逆的毒害反应。

硫酸氢铵的生成在低温脱硝过程中是不可避免的,在室温到140℃,硫酸氢铵主要以固态形式为主;从140到180 ℃,硫酸氢氨主要以液态形式为主;从180到275℃,硫酸氢铵主要以气-液态形式为主,随着温度的升高,气态所占比例会更大;温度高于275℃,硫酸氢铵主要以气态形式出现。

硫酸氢铵是由烟气中的SO3(脱硝前烟气中含有的SO3以及催化剂氧化SO2所生成的SO3)、NH3和H2O 反应形成的,该物质以液态形式为主时,与烟灰粘合在一起堵塞催化剂。减少这种现象的发生可以从两方面出发:①减少硫酸氢铵的形成,也就是减少NH3的逃逸和SO3的生成;②间断性提高反应温度,使硫酸氢铵以气态形式分解。NH3逃逸率一般是牺牲部分催化效率或改善喷淋均匀性,是一个可控的过程。因此,从材料的角度出发,在保证效率的同时,降低催化剂的SO2/SO3转化率;从工程角度出发,合理的脱硝工艺或加装在线热解析。

3 耐火材料窑炉烟气治理工艺

3.1 SDS干法脱硫+袋除尘+低温SCR 工艺

SDS干法脱硫+袋除尘+低温SCR 工艺是目前耐火材料窑炉烟气治理应用最成熟的技术,也是应用最多的技术。

该工艺如图2所示,原烟气经过的烟道喷入超细磨设备出来的小苏打(Na HCO3超细粉),然后进入干法脱硫塔充分接触反应。Na HCO3在200~300℃下分解出高活性Na2CO3和CO2,Na2CO3与烟气中的SO2及其他酸性介质自发反应,被吸收净化[3]。脱硫副产物与颗粒随烟气流进入除尘器收集。除尘器根据脱硫后烟气的温度,选择合适的除尘设备,一般采用耐高温的除尘器,主要有金属滤袋除尘器、PTFE 袋除尘器以及高温电除尘器等,目前耐火材料窑炉行业应用最多的是金属滤袋除尘器[4]。

图2 SDS干法脱硫+袋除尘+低温SCR

干法脱硫与除尘后的烟气温度下降10~20℃,脱硫除尘后的烟气再与氨气混合,然后进入低温SCR 脱硝反应器,在催化剂的作用下,把烟气中的NOx还原成N2和H2O,最后洁净的烟气随风机排空。

3.2 低温SCR 工艺+湿法脱硫+湿电除尘

低温SCR 工艺+湿法脱硫+湿电除尘在耐材行业应用也较多,与其他方法相比,投资成本低,弊端是催化剂容易堵塞,需定期人工清理或在线热解中毒后的催化剂。

该工艺如图3所示,原烟气首先与氨气混合,然后进入低温SCR 脱硝反应器,在催化剂的作用下,把烟气中的NOx还原成N2和H2O。烟气在进脱硝前,由于烟气中含有一定量的SO2,长时间运行脱硝反应器,会生成硫酸氢铵,硫酸氢铵与颗粒物粘结在一起,从而致使脱硝催化剂孔堵塞,因此需要定期清理堵塞物或热解催化剂。

图3 低温SCR 工艺+湿法脱硫+湿电除尘

脱除氮氧化物的烟气再进入湿法脱硫塔,烟气中的SO2被湿法脱硫塔中的循环碱液吸收并发生化学反应。脱除SO2的烟气中水汽雾滴较多,在湿法脱硫塔顶端设置湿电除尘器,将烟气中的颗粒物与雾滴去除,最后对洁净的烟气进行排空。

3.3 复合陶瓷纤维管一体化技术

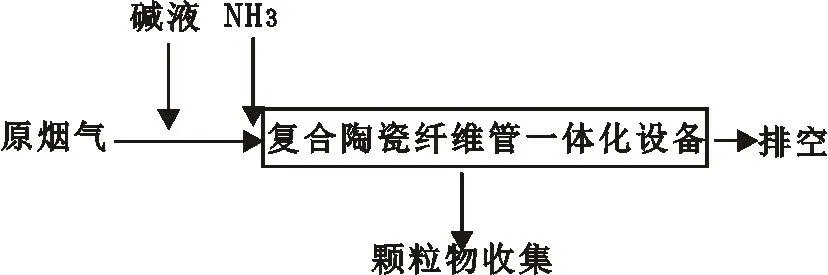

陶瓷纤维管一体化技术最早应用于国外垃圾焚烧电厂,首次进入国内市场主要应用于玻璃窑炉烟气治理[5]。近年来,国内生产陶瓷纤维管的厂家越来越多,技术也变成熟。陶瓷纤维管内部负载低温脱硝催化剂,带催化功能的复合陶瓷纤维滤管可以实现干法脱硫除尘脱硝一体化。该技术优点是占地面积小,在耐火材料窑炉烟气治理中采用该技术的很少,主要原因在于造价相对较高,催化剂易失活,废旧催化剂属于危废,回收困难。

该工艺如图4所示,在原烟气经过的管道内喷入钙基或钠基碱液与还原剂氨气,碱液与烟气中的SO2充分混合反应生成脱硫副产物,然后进入复合陶瓷纤维管一体化设备。烟气中的颗粒物与脱硫副产物被复合陶瓷纤维管阻隔在管的外壁。随着运行时间的增加,当阻力达到设定值,开启反吹,颗粒物与脱硫副产物从陶瓷纤维管的外壁脱落并被收集。

图4 复合陶瓷纤维管一体化技术

脱硫除尘后的烟气穿过含有负载催化剂的复合陶瓷纤维管,在催化剂的作用下把烟气中的NOx还原成N2和水,最后洁净的烟气排空。

4 结语

以上三种工艺是耐火材料窑炉烟气治理中最常见较成熟的工艺。对于NOx的处理均是采用低温SCR脱硝技术,其中SDS 干法脱硫+袋除尘+低温SCR脱硝工艺应用居多,低温SCR 脱硝+湿法脱硫+湿电除尘工艺应用次之,而复合低温脱硝催化剂的陶瓷纤维管一体化技术应用最少。选择何种工艺路线,烟气参数至关重要。SDS干法脱硫+袋除尘+低温SCR脱硝工艺适应于所有耐材行业窑炉烟气治理,因为影响低温SCR 脱硝催化剂中毒的SO2在进入脱硝反应器前已经脱除,因此该工艺应用广泛。低温SCR 脱硝+湿法脱硫+湿电除尘工艺适应于烟气温度相对较高,颗粒物和SO2相对较少的烟气条件,因为该条件下形成的硫酸氢铵较少,可以缓解催化剂孔道堵塞的压力,使用周期相对较长,可以定期人工清理催化剂堵塞物。而复合陶瓷纤维管一体化技术适用于烟气温度相对较高的耐材窑炉,一般进入一体化反应器温度不低于250℃,因为温度较低会导致硫酸氢铵的累积,而陶瓷纤维管孔隙很小,更容易堵塞,导致系统压降升高,催化剂也会失活。总之耐火材料行业窑炉烟气脱硝采用何种工艺路线,都是基于低温SCR 脱硝技术对烟气的温度、SO2与颗粒物的浓度综合考虑。随着耐材行业窑炉烟气治理技术的不断发展与进步,根据整体投资和运行成本综合考虑,低温SCR 脱硝技术与之耦合的其他工艺技术优劣势会逐渐显现。