油冷电机绕组喷淋冷却数值模拟与研究

陈小健 李婷 徐刚 朱梦楠 吴爱华

(智新科技股份有限公司,武汉 430100)

主题词:高压油冷扁线电机 喷淋冷却 CFD仿真 油量分配

1 前言

液冷电机的冷却方式可分为间接冷却和直接冷却,二者均可提高电机的功率密度,广泛应用于电动汽车、风力发电等领域[1]。梁培鑫[2]针对间接冷却的电机提出一种新的绕组等效模型,提高了电机温度场的仿真计算精度。王晓远等[3]使用计算流体力学(Computational Fluid Dynamics,CFD)方法分析不同结构间接式液冷电机的温度分布情况,同时采用温度热成像仪进行了对比验证。何思源[4]通过横向对比风冷系统和水冷系统的设计要点,提出冷却方案要根据电机的实际布局进行针对性设计。此外,朱洒、杨宁等[5-6]对比了间接和直接油冷散热方案的效率,结果表明,相同功率状态下,采用直接油冷可降低定子轭部的平均温度,从而提高电机的功率密度。

直接油冷可分为浸油和喷油两种模式。Liu 等[7]提出在定子上设计流道,使油液沿流道流动,达到散热效果。直接油冷中冷却油与电机内部发热部件直接接触,从而实现高效散热,但需考虑油液与电机定、转子间的兼容性、效率等影响。吴元强等[8]使用CFD 仿真方法,分析入油口结构和喷油环结构对电机温度场分布的影响,并对其进行参数优化,使电机温度降低5 ℃~10 ℃。韩世琦等[9]结合轴向喷淋和径向喷淋的特点以及不同流量对各喷淋位置冷却效果的影响,选择合理的喷淋形式与喷淋流量,并与水冷电机进行比较,证明了喷淋冷却的有效性。陈玉祥等[10]通过对油孔直径等多参数优化分析,减小油冷系统的最大压强差,改善油液喷淋均匀性。Chen 等[11]利用红外温度成像的方法验证电机绕组温度分布仿真结果,采用反演法推导出传热数值,得到最小且最具成本效益的油流量。

目前,油冷喷淋是一种高效的电机冷却方式,在高速运转时能够有效降低电机温度、提高电机性能并提升运行的稳定性。同时,该方式可大幅降低维护成本、缩短停机时间,从而提高新能源汽车的性能及使用效率。然而,油冷喷淋电机还存在喷淋位置随机、油液覆盖区域有限、油量的合理性差、搅油损失大等问题。本文采用仿真可视化、试验观察及结构优化相结合的方法,针对喷淋位置、喷淋方式、润滑油的流量及喷淋周期等问题进行深入研究和分析。

2 油冷电机绕组冷却仿真方法

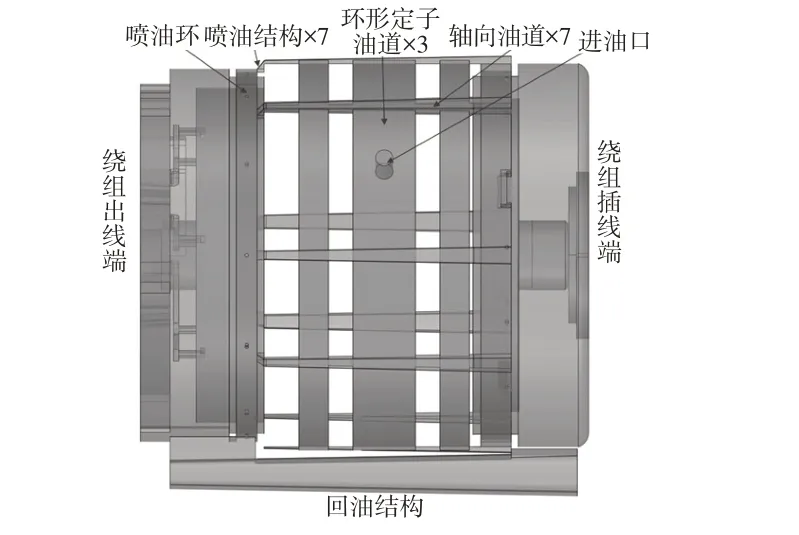

本文以高压油冷扁线电机的定子冷却系统为研究对象,仿真模型包括定子油道、绕组端部、电机壳体、回油油道以及喷淋组件,如图1所示。

图1 高压油冷扁线电机绕组冷却流体仿真模型

2.1 控制方程与求解方法

油液喷淋包含多种复杂的流动状态和流动性质,为便于研究,将油液喷淋冷却简化为不可压缩流动,用连续性方程和动量守恒方程来描述:

式中,v为流体矢量速度;ρ为流体密度;P为压力;τ为粘性应力;g为重力加速度;t为时间;∇为梯度算符。

绕组冷却喷淋是气液两相流,在仿真计算中使用流体体积(Volume of Fluid,VOF)法。油液的相分数α定义为:

利用VOF法对油液喷淋状态进行可视化和量化分析,通过式(3)计算每个网格内的相分数,即油液的流动状态。

经过多次正交验证后,湍流模型选用SSTk-ω模型,压力速度耦合方式采用压力-隐式分裂算子(Pressure-Implicit with Splitting of Operators,PISO)法,能量等离散格式设置为二阶迎风[12]。

2.2 仿真参数的设定

本文参照实际电驱动温升测试要求,对高压油冷扁线电机定子总成的流动分配及绕组喷淋冷却进行流体仿真。当冷却油温度为80 ℃时,其流量为8 L/min、密度为815.5 kg/m3、动力粘度为0.010 62 kg/(m·s),入口处使用压力进口边界条件,出口采用压力出口边界条件。

3 仿真结果分析

前处理及网格无关化验证后,对高压油冷扁线电机的定子油路、绕组不同的冷却结构进行仿真分析及优化。

3.1 定子油道流动分析

在电机壳体内部开槽,再与定子铁芯过盈配合而形成定子油道及喷口,油液在其中流动并从两端喷口喷淋冷却绕组。研究对象不变时,流道中的湍流强度可以表征定子铁芯换热效率,同时两端喷淋绕组的冷却效果极易受喷淋的初始速度、流量、角度等因素影响,因此定子油道的油量分配至关重要。

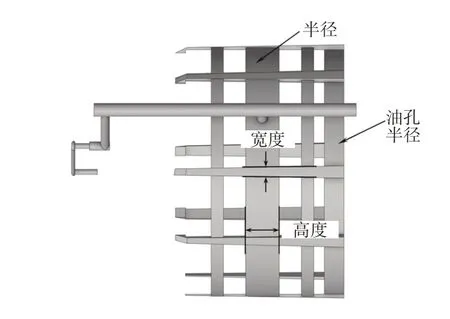

3.1.1 定子油道结构参数优化

定子结构优化参数如图2所示,通过仿真计算与理论推导,调整各关键油路的尺寸和结构,得到换热能力β:

图2 定子油道优化位置示意

式中,k为定子油道换热系数;S为定子油道有效换热面积。

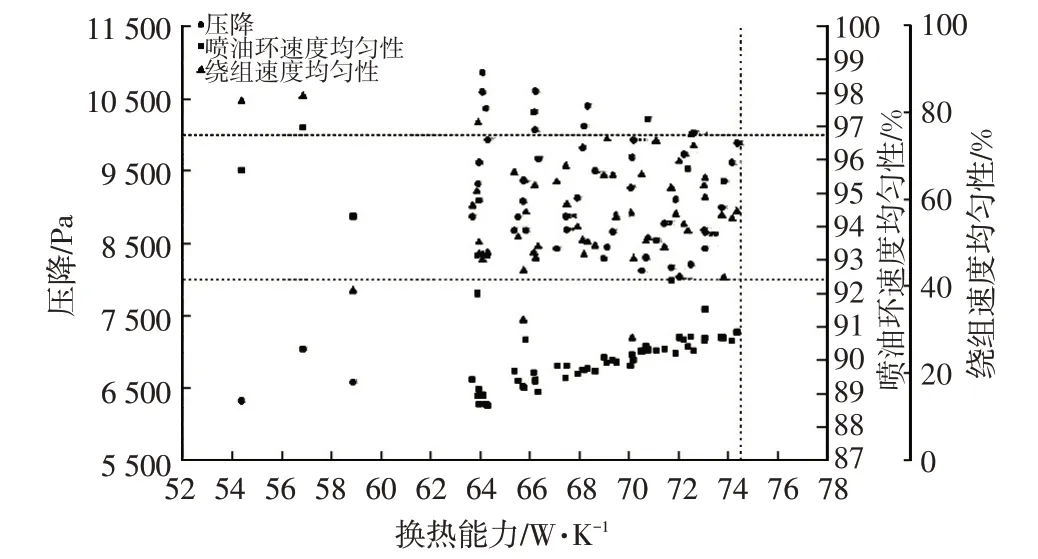

本文应用参数化方法仿真计算54组定子冷却流道方案,如图3 所示。根据流阻Pd、换热系数k、换热面积S、换热能力β、油液斜喷口的速度的均匀性、流量分配合理性6 项性能指标,通过数据分析,选择换热能力达到74 W/K、压降为9 350 Pa、插线端喷油口的速度标准偏差值为95.5%、出线端的速度相对标准偏差值为96.5%的较优方案,进行多相流流动仿真。

图3 定子油道参数优化图谱

3.1.2 较优方案的流量分配

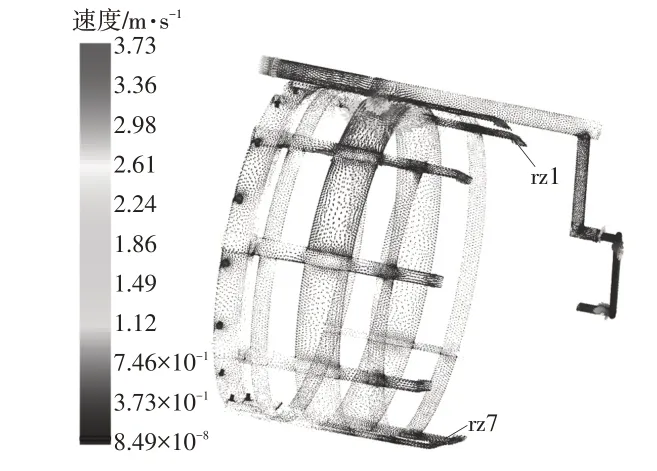

基于参数优化后的定子油道,对绕组的冷却结构展开研究。如图4所示,斜喷口定义为rz1~rz7,各斜喷出口速度如图5所示。

图4 定子油道速度矢量图

图5 喷口油液流速

通过一维和三维的仿真分析和优化,定子侧流量占电机总油量的80%,剩余油量进入转子油路,并通过转子高速旋转甩出。流动过程冷却转轴和转子铁芯,再甩淋到定子绕组上,起到二次冷却作用。

3.1.3 斜喷油结构仿真分析与优化

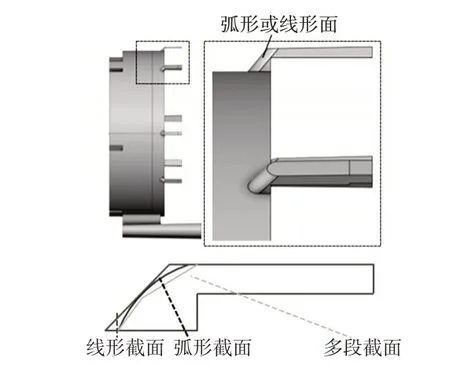

本文设计了斜喷油绕组冷却结构,在壳体内部开槽、设计喷口。共设计直线型、多段型和弧线型3 种喷淋结构,如图6所示。

图6 喷油口结构

由于多相流瞬态仿真所需计算资源多、时间长,为此在研究斜喷油结构时,本文提出两步仿真方法,以提高计算效率,即通过CFD数值模拟以及压降计算,进行流量分配仿真估算,从而获得各斜喷口的流速与流量,再进行局部仿真,如图7所示。

图7 仿真模型简化示意

a.直线型喷油结构

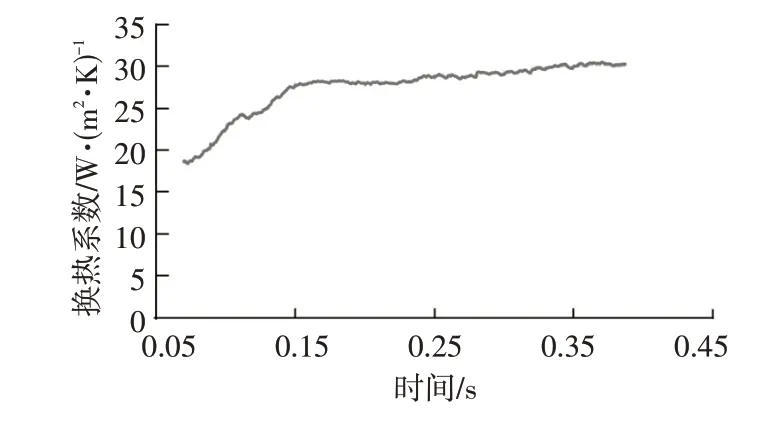

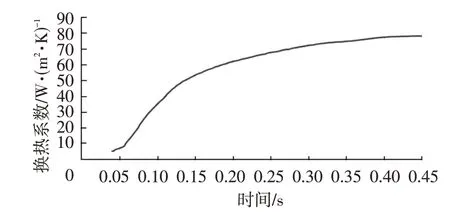

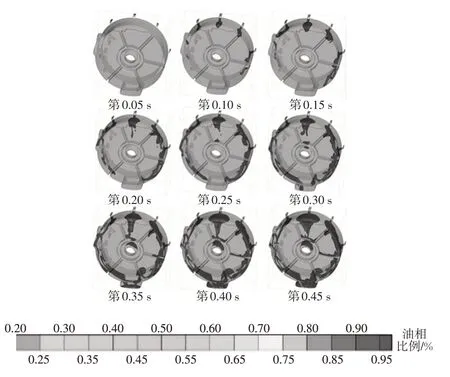

直线型喷嘴的绕组换热系数随时间的变化情况如图8所示,其喷油结构加工便捷、成本低,但油液在粘滞力、重力作用下,难以直接喷淋到绕组端部,油液覆盖率低,因此换热能力较差。特别地,在电机主油道两侧,油液易出现沿定子端部下流,以及沿电机壁面流动的现象,如图9所示。

图8 绕组换热系数(直线型喷油嘴)

图9 直线型喷油结构油液流动仿真

受油液自身特性以及重力的影响,在7条油道中,左右两侧各2条喷油口的油液会沿定子断面和壳体内壁贴壁流动,导致在第0.45 s时,该方案的绕组表面换热系数30.3 W/(m2·K)仅占双喷油环方案换热系数的25%,且绕组表面油液覆盖率仅为5%。

b.弧线型喷油结构

通过仿真、试验观察到直线型喷嘴的喷油问题,进而优化喷油结构,设计并加工出一种斜角弧形的结构和多段直线结构喷口,两种结构仿真结果相近。

如图10所示,在改进喷嘴结构、斜度后,在第0.45 s时,该方案的绕组表面换热系数达到78 W/(m2·K),绕组表面油液覆盖率达到20%,有效提高了绕组换热效率。在图11 的流动可视化结果中,油液沿电机壳内壁面流动量也明显减少,说明喷口角度、结构是影响油液喷淋有效程度的重要影响因素。

图10 绕组换热系数(弧线形喷油嘴)

图11 弧线形喷油嘴油液喷淋仿真

3.2 喷油环仿真分析

油液有效喷淋到绕组端部是影响电机冷却的重要因素。采用喷油环结构对绕组端部冷却效果较好,本文设计了双喷油环结构方案,建立了喷油环结构仿真模型。在油液喷淋仿真中,定子侧油液进口流量为8 L/min,能够清晰地观察到油液在充满喷油环后,通过孔洞喷淋可以有效冷却电机绕组。

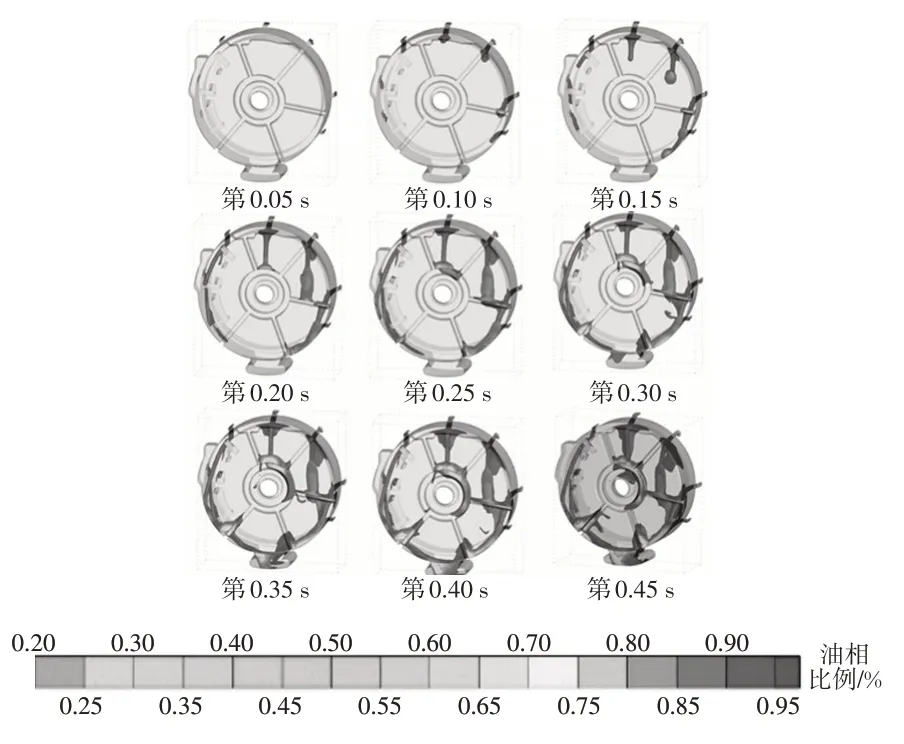

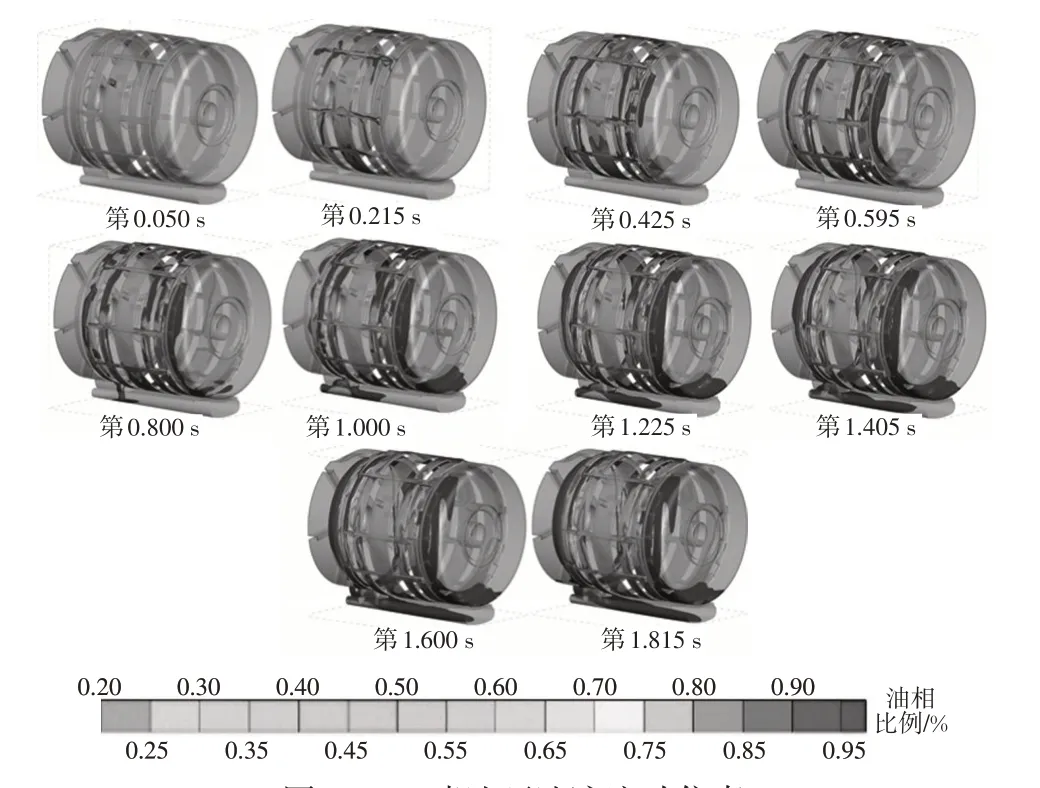

仿真结果显示,出线端和插线端油液均可通过喷油环有效喷淋到绕组上,如图12所示。同时,对油液从进口到出口的流动情况进行可视化,分析油液在各时刻、各位置的分布情况,结果表明,两端喷油环中均充满油液,各喷油口均有油液喷射到绕组表面,如图13所示。

图12 双喷油环油液喷淋示意图

图13 双喷油环油液流动仿真

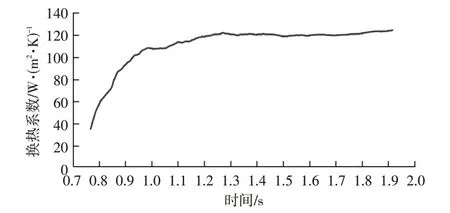

为了定量地展示仿真的散热效果,出线端绕组的换热系数随时间变化情况如图14所示,在第1.3 s后,绕组平均换热效率趋于稳定,换热系数达到124.6 W/(m2·K),绕组表面油液覆盖率达到55%,可以有效带走绕组热量。

图14 绕组换热系数(双喷油环)

3.3 3种绕组冷却方式对比

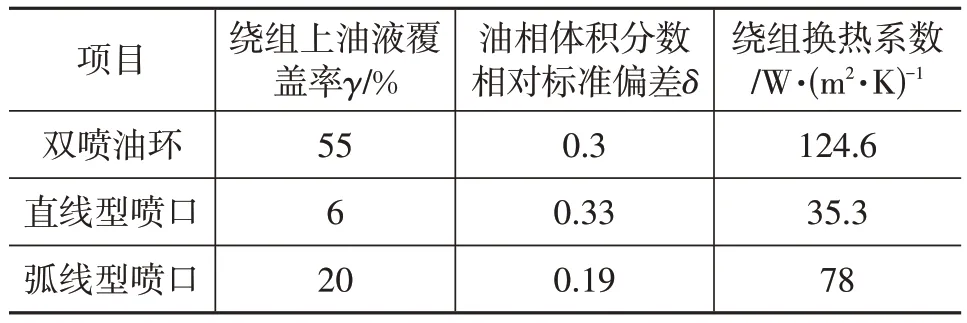

对比3种冷却方案在绕组表面的喷淋情况,仿真结果如表1所示。

表1 3种绕组冷却方式对比

本文引入油液覆盖率γ和油相体积分数相对标准偏差δ作为评价标准。其中,γ越大,表明绕组表面被油液覆盖的面积越多,δ越小,表明绕组表面的喷淋越稳定,喷淋到绕组的油量变化越小,散热性越强。

双喷油环的换热系数达到124.6 W/(m2·K),远高于直线型喷油口方案,但优化喷口角度、尺寸以及结构后,弧线型喷口的换热系数较直线型喷口提高了47.7 W/(m2·K)。因此,喷油环适合散热需求大的电机,但需增加零部件数量,提高了电机制造成本,而与壳体一体成型的喷油口结构方案具有一定的成本优势,因此,需根据电机型号及需求选择电机绕组冷却方案。

4 结束语

本文采用参数优化的方法,优化定子油道参数,从54 种方案中选取较优方案的基础上提出两步仿真方法,分析绕组喷油冷却特性。同时,引入油液覆盖率γ和油相体积分数相对标准偏差δ量化对比喷油环、斜喷油的油冷方案性能和特性。本文提出的定子油道绕组喷油技术,可有效降低绕组温升,能够直接在壳体开模阶段进行壳体的加工。通过与定子过盈连接,形成冷却油道,减少喷油环部件,保障电机温升安全,降低电机制造成本。

综上所述,本文提出的仿真方法、冷却方案及优化思路,提高了电机冷却的仿真精度、效率,解决了电机热管理问题。