转速-力-热耦合下驱动电机轴承放电击穿特性研究*

陈威 赵礼辉,2,3 王震 翁硕,2,3 张东东,2,3

(1.上海理工大学,上海 20093;2.机械工业汽车强度与可靠性评价重点实验室,上海 20093;3.上海新能源汽车可靠性评价公共技术平台,上海 20093)

主题词:驱动电机 轴承 电火花腐蚀 转速 温度 径向力 放电击穿特性

1 前言

电火花腐蚀是新能源汽车电机轴承最主要的失效模式[1]。在车辆长期行驶过程中,由于电蚀坑不断增多,引起轴承表面逐步劣化,使电驱动系统振动噪声加剧、温度升高,导致其工作寿命缩短,严重危害车辆行驶安全。

轴承电火花腐蚀是电力驱动相关领域的共性基础问题,在风电、轨道交通、新能源汽车等行业受到广泛关注。多年来,国内外研究人员针对电火花腐蚀的影响因素和建模方法开展了大量的试验与理论研究。Magdun[2]等研究了轴承温度及径向力对放电电流峰值和放电频次的影响,发现径向力作用下驱动端轴承的击穿电流大于非驱动端轴承的击穿电流。Khan[3]等的研究显示,温度升高会引起润滑油膜阈值电压下降,原因是高温降低了润滑脂的粘度,使油膜变薄。Muetze[4]等发现:在给定工况(温度、开关频率、直流母线电压)下,击穿电流随轴承温度、逆变器开关频率和直流母线电压等参数的增大而提高,而当温度超过一定限值时放电电流消失;在转速变化工况下,放电频次随转速的提高先增加后减少,随着总运行时间的增加,放电频次减少、放电电流增大。Plazenet[5]等的研究结果表明:电机频繁启停时的放电能量是平稳运行时放电能量的8倍,而启动时放电能量始终保持在较高水平;随着轴承温度和径向力的提高,放电能量逐渐降低。白保东[6]等利用集中参数法建立了轴电压的等效电路模型,并通过试验验证了模型的正确性。刘瑞芳[7-8]等利用集中参数法与分布参数法详细分析了转速、温度及径向力对轴承等效电容的影响规律。

上述研究在电蚀机理、放电变化趋势等方面提供了有效参考,而在定量描述方面仍有待深入研究。为此,本文建立某驱动电机集中参数共模等效电路模型并提取轴电压,依据弹流润滑理论确定阈值电压,结合轴承放电击穿模型研究转速、温度及径向力对放电击穿特性的影响,并进行灵敏度分析,从而为服役工况下电驱动系统的驱动电机轴承电火花腐蚀的定量研究提供依据。

2 轴电压等效电路模型

2.1 电机耦合电容等效电路

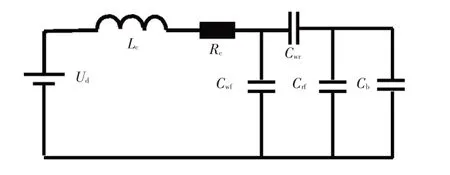

本文以某交流感应电机为研究对象,为提取该电机轴承电压,建立集中参数共模等效电路模型如图1所示[9]。

图1 集中参数共模等效电路

电机内部电容包括转子对机壳的等效电容Crf、定子对机壳的等效电容Cwf、定子对转子的等效电容Cwr及轴承等效电容Cb。利用文献[10]的计算方法,各参数计算结果如表1所示。

表1 电机相关参数

2.2 不同工况下的轴电压

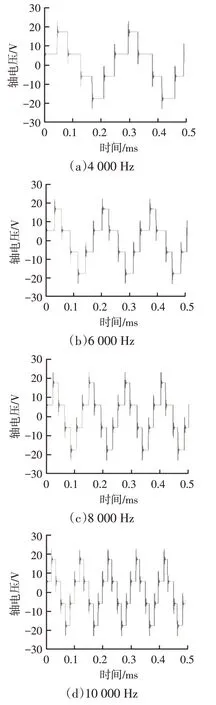

建立正弦脉冲宽度调制(Sine Pulse Width Modulation,SPWM)驱动系统的集中参数共模等效电路模型,改变开关频率获得不同工况下的轴电压波形并提取幅值,如图2所示。

图2 不同工况下轴电压波形

由图2 可知,轴承击穿主要与轴电压变化率相关,随着开关频率的提高,时域内轴电压波形出现的频次逐渐增多,轴电压稳定在23 V左右,主要原因是本文研究的轴承电容为定值。

3 轴承放电击穿模型

3.1 轴承放电击穿电路分析

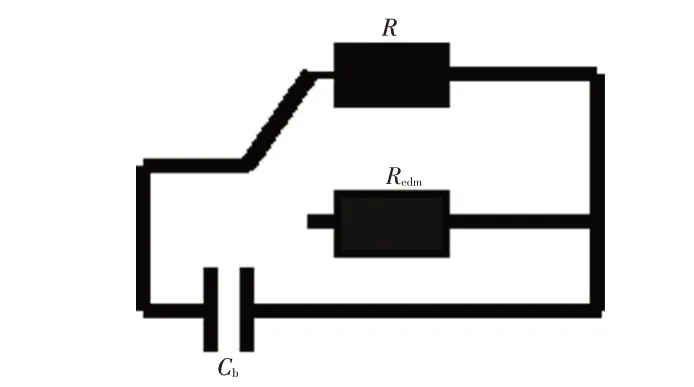

当轴承电压超过润滑剂的阈值电压时,轴承发生电火花放电,主要形式为电弧放电,同时产生放电电流。轴承在正常服役时,位于轴承内、外滚道与滚动体之间的润滑油膜充当电容介质的同时起到润滑作用,润滑油膜击穿并产生放电电流的瞬间,从电容状态转变为电阻状态,此时,放电以外区域等效为电容C,放电区域等效为电阻Redm。如果轴承电压小于润滑剂的阈值电压,润滑区域等效为电容C与电阻R的并联,此时的电阻R远大于放电通道电阻Redm,如图3 所示。当发生电火花放电时,这2 种状态交替出现,击穿电阻为10 Ω[11]。为了定量描述轴承放电击穿特性,需要分析轴承润滑油膜接触微观区域的局部参数,如图4所示[12]。

图3 轴承放电击穿等效电路

图4 接触微观区域局部参数

3.2 轴承最小油膜厚度计算

驱动电机正常服役时,轴承最小润滑油膜同时受到转速、温度、径向力等因素的影响,导致润滑油膜厚度变化,润滑油膜阈值电压随之改变。当轴承电压超过润滑剂油膜的阈值电压时,最小油膜厚度处更容易发生击穿放电产生放电电流。根据弹性流体动力润滑理论,中心处的油膜厚度并非最小油膜厚度,轴承正常服役过程中,最小油膜厚度位于轴承滚动体与内滚道处[13]。

其中,在满足一定转速、温度、径向力的条件下,深沟球轴承内圈最小油膜厚度计算公式为:

式中,α为润滑脂粘压指数;η为润滑脂动力粘度系数;γ为轴承结构参数;Dw为轴承滚珠的直径;Dm为轴承节圆直径;n为电机转速;E为轴承的当量弹性模量;k为赫兹(Hertz)接触面的椭圆度;Qmax为轴承滚珠受载最大径向力。

根据式(1)得到不同工况下的最小油膜厚度随转速、温度、接触径向力的变化情况如图5所示。

由图5可知,随着转速的提高,温度、径向力的降低,最小润滑油膜厚度不断增大。从最低转速到最高转速、最低温度到最高温度及最小径向力到最大径向力,油膜厚度变化量分别为0.35 μm、0.85 μm和0.14 μm,其中,温度对最小润滑油膜厚度的影响明显较转速、径向力大。

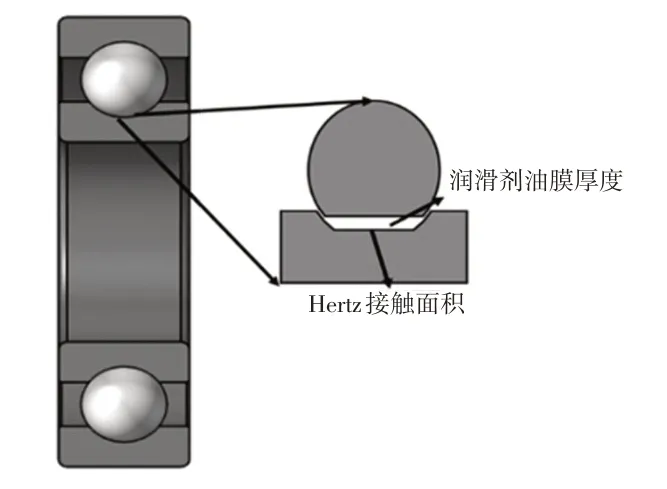

3.3 轴承赫兹接触面积

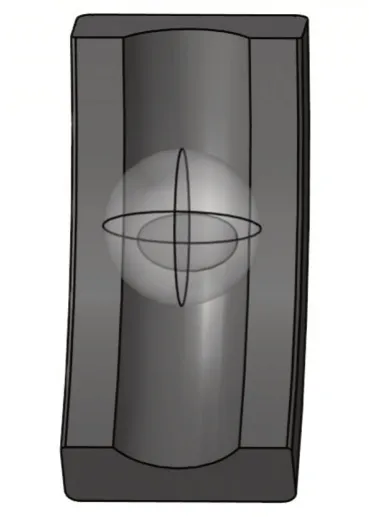

滚动体滚动时与滚道接触区域会发生弹性变形,在滚道处形成椭圆形的赫兹接触面[14],如图6所示。而轴承赫兹接触面积是计算放电电流密度的重要参数之一。本文驱动电机采用的深沟球轴承型号为6208,相关参数如表2所示。

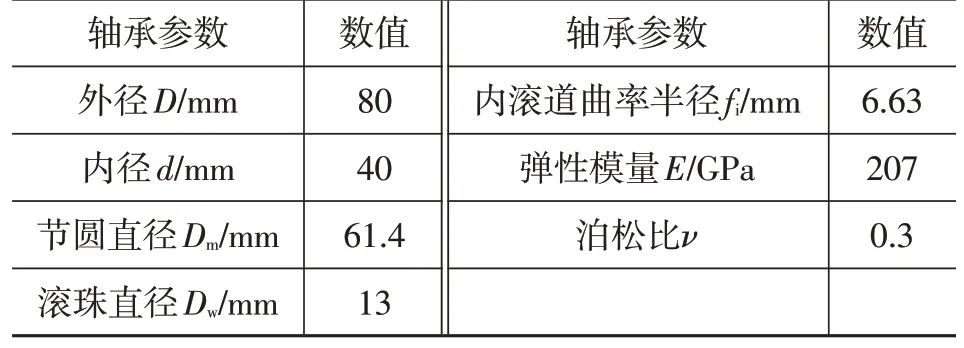

表2 6208深沟球轴承相关参数

图6 深沟球轴承赫兹接触面

赫兹接触面积AH的计算公式为:

式中,a、b分别为椭圆接触面的长半轴、短半轴长度。

根据赫兹接触理论,接触区域参数计算公式为:

式中,ain、bin为赫兹接触系数,主要与椭圆接触面的曲率有关,可通过查赫兹接触系数表获得;∑ρ为接触区域的主曲率之和;ν为泊松比,取值参见文献[15]。

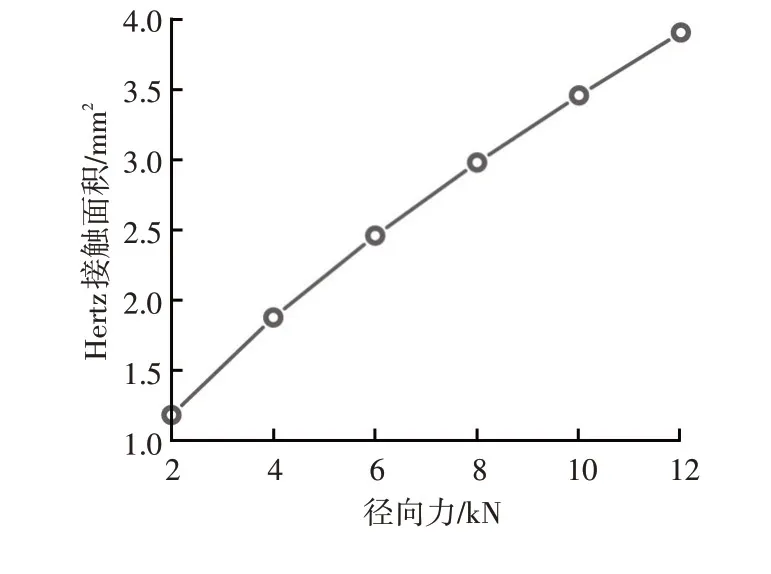

通过式(2)~式(4)得到不同接触径向力下的赫兹接触面积,如图7所示。

图7 赫兹接触面积随接触径向力的变化

由图7可知,接触径向力由2 kN增大至12 kN,赫兹接触面积扩大了近3倍。

4 轴承放电击穿特性分析

为了保证高速深沟球轴承在电机正常服役过程中具有良好的润滑性能,轴承一般采用润滑脂进行润滑。其中,润滑脂具有耐高温性和电绝缘性,润滑剂中的电场强度是影响润滑剂油膜厚度的重要因素之一,润滑油膜被击穿放电时的电场强度范围为15~50 kV/mm[16]。本文润滑剂采用UPG2润滑脂[17],本文选取15 kV/mm作为轴承发生电火花放电时的电场强度。轴承最小油膜厚度hmin、油膜阈值电压Uth及电场强度E的关系[18]为:

润滑油膜厚度随转速、温度及径向力的变化而变化,同时导致润滑油膜阈值电压变化。因此,对不同转速、温度及径向力下的阈值电压、放电电压、放电电流、放电电流密度、放电能量进行分析。

为了评估放电电流对轴承的电腐蚀性能和预测轴承寿命,计算放电电流密度和放电能量十分重要。其中放电电流密度J的计算公式[19]为:

式中,Imax为放电电流最大幅值。

放电能量Edisc可计算为[20]:

式中,Vdisc为放电电压。

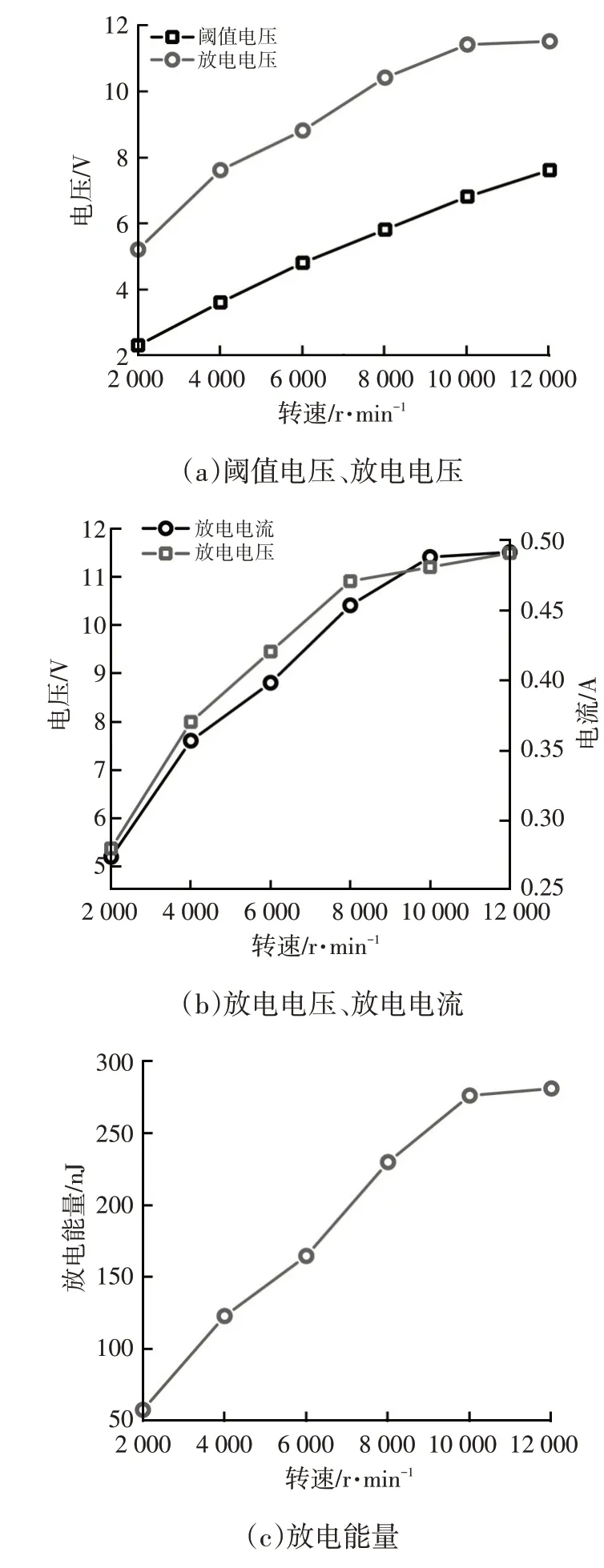

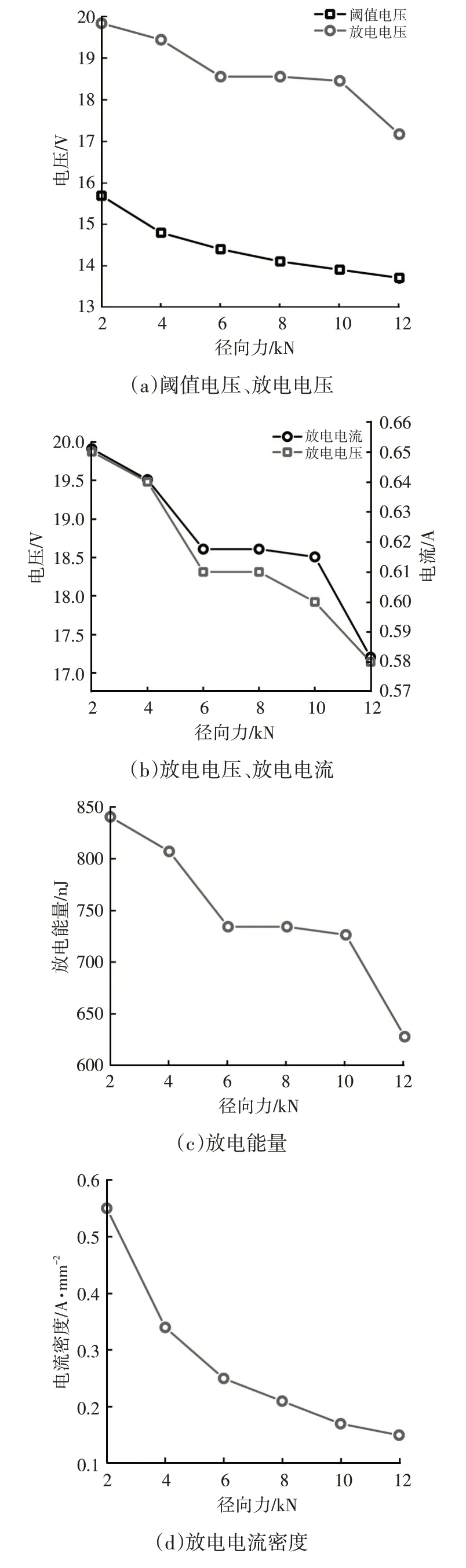

4.1 转速对放电击穿特性的影响

设电机转速变化范围为2 000~12 000 r/min,轴承温度为80 ℃,承受径向力为800 N,根据式(2)计算得到轴承最小油膜厚度,然后带入式(6)计算得到不同转速下的理论阈值电压,最后带入集中参数共模放电电路中进行仿真,得到阈值电压、放电电压、放电电流、放电能量及放电电流密度变化情况,如图8所示。

图8 转速对放电击穿特性的影响

由图8 可知,随着电机转速的升高,润滑油膜的阈值电压、放电电压、放电电流、放电能量及放电电流密度均增大,说明轴承抗击穿性能提高,并且放电电压明显高于阈值电压,放电电压与放电电流变化趋势一致。这是由于转速的升高导致润滑油膜厚度增加,造成润滑油膜的阈值电压提高,而且轴承击穿放电是能量瞬间释放的过程,使得放电电压高于阈值电压。转速从2 000 r/min上升至12 000 r/min,轴承放电电压增长率为120%,放电电流增长率为75%,放电能量增长率为389%,放电电流密度增长率为79%。虽然轴承放电击穿特性参数值可随转速的降低而不断减小,但车辆实际运行时电机应保持在高转速下运行。

轴承放电电流密度主要用于表征轴承电腐蚀程度,当放电电流密度高于0.5 A/mm2时,轴承的寿命将缩减90%,由图8 可知,轴承最低转速下的电流密度已接近0.5 A/mm2,故轴承寿命会大幅度缩减。

4.2 温度对放电击穿特性的影响

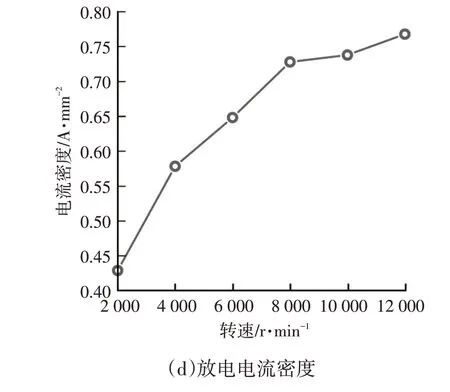

将轴承运行温度变化控制在50~100 ℃范围内,设电机运行转速为6 000 r/min,径向力为2 000 N,得到阈值电压、放电电压和放电电流、放电能量及放电电流密度变化情况,如图9所示。

图9 温度对放电击穿特性的影响

由图9 可知,随着轴承温度的升高,润滑油膜的阈值电压、放电电压、放电电流、放电能量及放电电流密度均减小,说明轴承抗击穿性能降低,而且,放电电压明显高于阈值电压。这是由于温度的升高导致润滑油膜厚度减小,造成润滑油膜阈值电压减小。轴承温度从50 ℃升高至100 ℃时,轴承放电电压降低率为50%,放电电流降低率为41%,放电能量降低率为75%,放电电流密度降低率为41%。当温度低于50 ℃时,轴电压低于润滑油膜的阈值电压,导致轴承不发生电火花放电,当温度高于90 ℃后,放电电压平均降低率为6%、放电电流降低率为2%、放电能量降低率为12.1%,放电电流密度降低率为2.4%。虽然随着温度升高,放电电压、放电电流逐渐降低,减轻了电火花腐蚀的危害,但高温会导致润滑剂自身降解,使得润滑性能恶化,加剧轴承电气损害,缩短轴承寿命,因此轴承应在中低温条件下运行。

4.3 径向力对放电击穿特性的影响

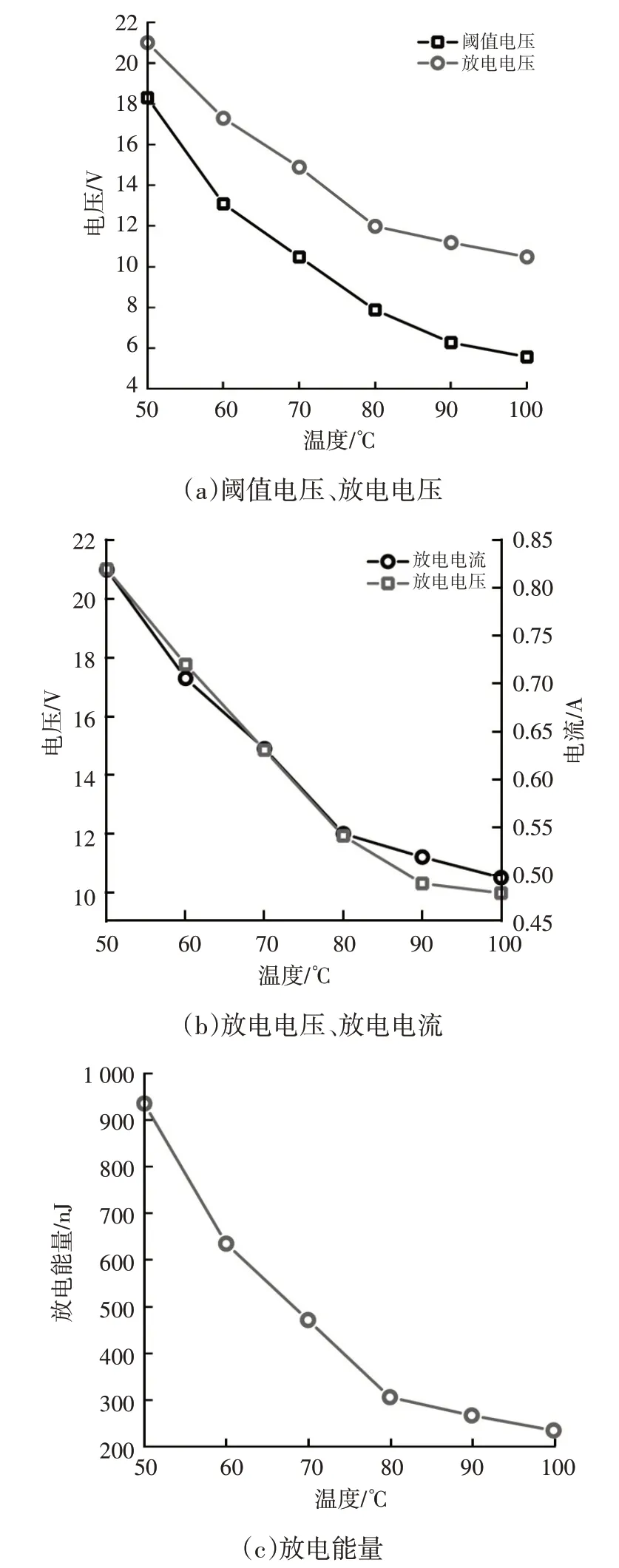

将轴承接触径向力变化范围设置为2~12 kN,设电机运行转速为12 000 r/min,温度为70 ℃,得到阈值电压、放电电压、放电电流、放电能量及放电电流密度变化情况,如图10所示。

图10 接触径向力对放电击穿特性的影响

由图10可知,在变径向力情况下,随着轴承接触径向力的增大,润滑油膜阈值电压、放电电压、放电电流、放电能量及放电电流密度均减小,说明轴承抗击穿性能下降,这是由于径向力的增大导致润滑油膜厚度减小,造成润滑油膜阈值电压减小。轴承接触径向力从2 kN增加至12 kN时,轴承放电电压降低率为13.6%,放电电流降低率为10.8%,放电能量降低率为25%,放电电流密度降低率为73%,阈值电压、放电电压及放电电流整体变化趋势相对平缓。放电电流密度变化明显的原因是随着接触径向力的增大,赫兹接触面积逐渐增大,放电电流整体变化趋势平稳。虽然轴承承受接触径向力越大,轴承受到的电腐蚀越小,但是高径向力易导致轴承发生接触疲劳,造成轴承失效,轴承应运行在低径向力条件下。

5 耦合因素对放电击穿特性的影响

为了更好地模拟轴承实际运行时的状况,需要考虑转速-温度、转速-径向力及温度-径向力耦合下的阈值电压、放电电压、放电电流变化情况,确定转速、温度及径向力对放电击穿特性的灵敏度响应情况。

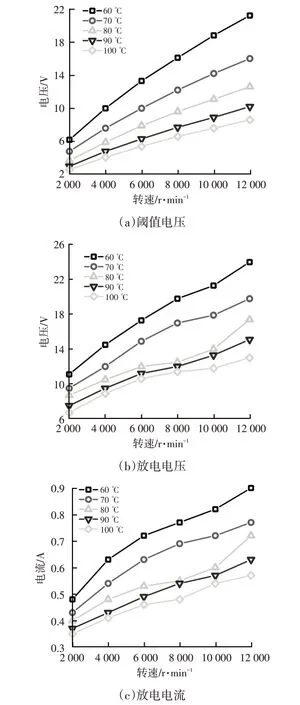

5.1 转速-温度耦合对放电击穿特性的影响

转速-温度耦合变化时,阈值电压、放电电压及放电电流的变化情况如图11所示。

图11 转速-温度耦合对放电击穿特性的影响

由图11可知,随着转速、温度的升高,阈值电压、放电电压与放电电流变化趋势明显。在不同温度下,随着转速的提高,润滑油膜阈值电压、放电电压及放电电流不断增大;在不同转速下,随着温度的升高,阈值电压、放电电压及放电电流均减小。在低转速情况下,温度对放电击穿特性的影响明显小于高转速对其的影响。通过对比不同转速与温度发现,温度对放电击穿特性的影响较转速的影响更显著。

5.2 转速-径向力耦合对放电击穿特性的影响

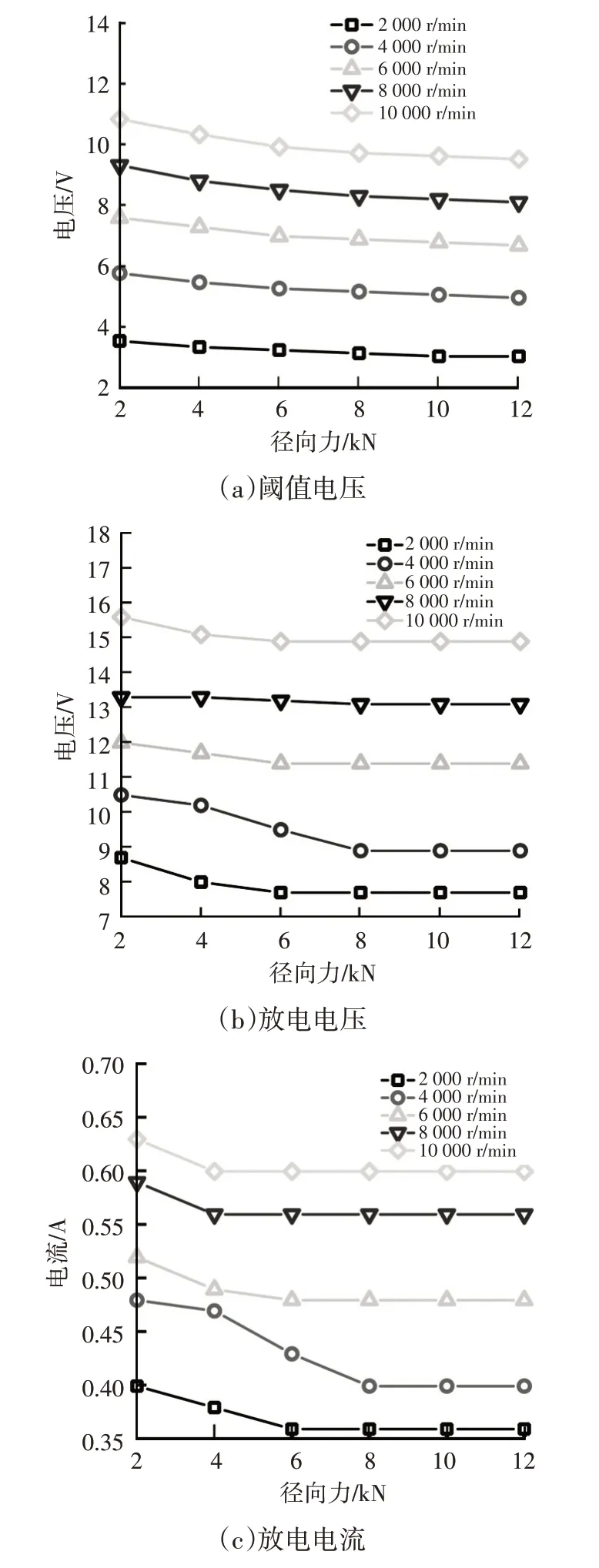

转速-径向力耦合变化时,阈值电压、放电电压及放电电流的变化情况如图12所示。

图12 转速-径向力对放电击穿特性的影响

由图12 可知:在不同径向力下,随着转速的提高,轴承阈值电压、放电电压、放电电流不断增大;在不同转速下,随着径向力的升高,轴承阈值电压、放电电压及放电电流不断减小,径向力对轴承放电击穿特性的影响整体平稳。相较于转速,径向力变化范围较小,转速对放电击穿特性的影响较径向力的影响更显著。

5.3 温度-径向力耦合对放电击穿特性的影响

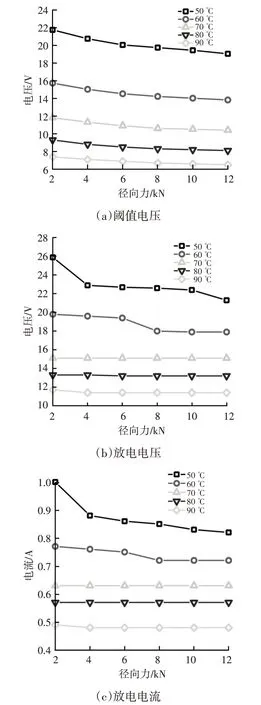

转速-径向力耦合变化时,阈值电压、放电电压及放电电流的变化情况如图13所示。

图13 温度-径向力对放电击穿特性的影响

由图13 可知:在不同径向力下,随着温度的升高,轴承阈值电压、放电电压及放电电流不断减小;在不同温度下,随着径向力的升高,阈值电压、放电电压及放电电流不断减小。在温度低于70 ℃时,温度对放电击穿特性的影响最为明显,温度高于70 ℃时,该影响逐渐稳定。相较于温度,径向力整体变化趋势较平缓,温度对放电击穿特性的影响较径向力的影响更显著。

6 结束语

本文通过建立逆变器-电机内部耦合电容-轴承放电击穿等效电路模型,分析了轴承在不同运行工况下的阈值电压、放电电流、放电电压、放电能量、放电电流密度的变化规律与灵敏度情况,主要结论如下:

a.随着电机转速的降低、轴承温度和径向力的升高,放电击穿特性参数值逐渐减小。当温度低于50 ℃、承受径向力小于2 kN 时,轴电压低于润滑油膜的阈值电压,轴承不发生电火花放电。

b.通过耦合因素对放电击穿特性影响的分析发现,转速、温度对放电击穿特性影响明显高于径向力的影响,径向力对轴承放电击穿特性的影响范围较小。转速为2 000 r/min 时温度对放电击穿特性值的影响明显小于12 000 r/min 时对其的影响;温度低于70 ℃时,温度对放电击穿特性的影响最为明显,高于70 ℃后,温度对放电击穿特性的影响逐渐稳定。