先进非能动核电机组一回路冷却剂流量系统化测量方法

罗慧

(山东核电有限公司 烟台 265116)

核电站反应堆一回路冷却剂是高温高压大管径、大流量和高放射性的流体,用于一回路热量传递,流量过大会增加机械应力,流量过小会降低热限值裕度。不同机型核电机组对一回路冷却剂测量有多种测量方法研究[1-3],国内部分核电站曾出现过反应堆一回路冷却剂流量超出设计限值,导致多起执照运行事件[4]。二代核电机组通过主泵电功率计算、热平衡试验等方式进行流量计算[5];通过弯管流量计测量一回路流量的机组,通常使用的弯管流量系数为设计给定值[6]。华龙机组取消主管道的弯管流量计,设置主泵进出口压差表,基于主泵电功率测量一回路冷却剂系统流量[7]。因弯管流量系数受弯管流量计尺寸、光洁度、弯曲管径、前后直管段长度、雷诺数等因素影响,每个弯管流量计的流量系数均不同,直接用设计值将造成计算结果较大偏差[8-10]。反应堆冷却剂试验及数据处理,为保证数据可信度,需充分考虑安装位置对测量仪表的静压影响[11-13],对核电站工艺流量测量不确定度也开展了一定的研究和工程经验[14]。

先进非能动(Advanced Passive,AP)技术核反应堆有两个热管道环路,每个热管道安装4个流量仪表,当反应堆热功率大于P10,任一环路有两个仪表的百分比流量低于90%,满足逻辑四取二则停堆。本文基于AP技术核电机组的弯管布置特点和监管要求,研究了多种测量方法结合验证的模式,为先进非能动压水堆核电站一回路冷却剂流量验证和弯管流量系数的标定提供了技术方案。同时,随着运行年限增长,工艺流体冲刷将导致弯管流量计的管壁变薄,对弯管流量系数产生影响[15]。本文所述方法将提供初始技术方案和数据,助于影响评估和策略制定。

1 系统化测量方案

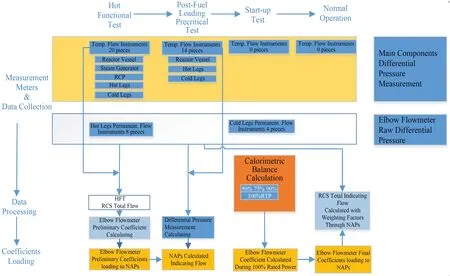

系统化总体方案如图1所示,在机组热试、首次装料临界前、首次功率提升等阶段,利用已有正式永久仪表,安装部分临时仪表,实施一回路主设备(压力容器、主冷却泵和蒸汽发生器)压差测量、未校准的冷热腿弯管压差测量方式、精准量热平衡(功率和温度)三种流量测量方法,以原始压差测量数值计算,验证装料后总流量介于最佳预期流量95.8%~104%之间;利用热试期间流量测量的权重结果,标定首次弯管流量系数;利用核应用程序(Nuclear Application Program,NAPs)计算一回路流量,验证反应堆一回路冷却剂系统(Reactor Coolant System,RCS)显示体积流量值不确定度低于1.9%。

图1 RCS系统流量测量与数据处理总体方案Fig.1 Overall plan for RCS flow measurement and data processing

2 测量原理

2.1 压差测量原理

弯管流量计本质是压差流量计的一种,当冷却剂经过弯头时,其角加速度产生的离心力会在弯头外侧和内侧之间形成压差,该压差的平方根与流量成正比。由伯努利方程和动量矩守恒原理[9]推导可得出:

式中:Q为体积流量,m³·h-1;C为流量系数;R为弯管曲率半径,m;D为弯管内径,m;ΔP为实际测量压差,Pa;ρ流体密度,kg·m-³。在实际弯管流量测量与计算过程中,需考虑温度、压力等因素对流体密度的影响,式中压差值ΔP和ρ、C均为未知数。式(1)可简化为:

2.2 量热平衡测量

采集与体积流量相关的参数,包括热功率、温度、压力等参数,执行核电机组一、二回路之间量热平衡试验计算。

式中:WRCS为RCS一回路体积流量,m³·h-1;RTO为反应堆热功率,MWt;VSpecific为通过稳压器压力和冷端平均温度作为参考点,可查阅标准参考文件将质量流量转换为体积流量。

2.3 百分比流量

首次反应堆启动期间在热态零功率、50%、75%、90%、100%功率平台下采集数据,以反应堆功率作为补偿参数,对冷热管流量归一化计算形成百分比流量,确保这几个功率平台的百分比流量接近100%。百分比流量主要用于保护联锁,本文不作详细介绍。

3 测量与计算方法

3.1 测量仪表布置

AP核电机组有两个环路,如图2所示,仅示意展示RCS的I环路流量测量仪表布置,FT为正式仪表,TFT为临时仪表。其中,FT1/2/3/4为热管正式流量仪表,TFT109/TFT110为热管临时流量仪表;FT171为冷管正式流量仪表,TFT105为冷管临时流量仪表;TFT101为主泵1压差测量临时流量仪表;TFT113为蒸汽发生器SG1压差测量临时流量仪表;TFT115为压力容器RV压差测量临时流量仪表。在热管段和冷管段的弯曲部位均安装了正式流量变送器,两个环路呈对称布置。每条热管段4个流量变送器对应信号送至安全仪控系统4个序列,共用一个高压侧取压口,两个共用1个低压侧取压口,3个取压口均在同一截面。每条冷管段各1个流量变送器,信号送至控制系统用于流量显示。总计共12个正式仪表。

图2 RCS系统I回路流量测量仪表示意图Fig.2 Schematic of flow measurement transmitters of RCS Loop I

首次热试时共计安装20块精度为±0.1%的高精度临时仪表。包括热管临时仪表4块、冷管仪表4块、主泵(Reactor Coolant Pump,RCP)压差4块、蒸汽发生器(Steam Generator,SG)压差2块、压力容器(Reactor Vessel,RV)压差6块。其中,冷热管临时仪表与正式仪表共享高低压侧取样口,作为并联平行测量验证。

3.2 数据采集

流量测量试验的数据采集主要分为两大类。

第一类是临时仪表信号采集:通过数据采集仪(Data Acquisition,DAQ)使用电压采集模块,设置10 Hz低通滤波噪声,0.1 s采集周期,±0.5%允许误差,持续10 min,取平均值进行流量计算。DAQ所采集的是电压信号,范围1~10 V,对应临时仪表的量程范围。

式中:Vm为DAQ所测得的电压值,V;Vi为初始电压1 V;VR为最大量程电压值;ΔPmax,Range为临时测量仪表最大量程;ΔPm为临时测量仪表所测压差值。

第二类工艺正式永久仪表及相关参数:在数据显示与处理系统(Data Display and Processing System,DDS)采集影响一回路流体密度与计算的相关参数,包括一回路冷热段温度、稳压器压力值、主泵转速、未经补偿的压差等。建立10 min采集周期取平均值,主要用于NAPs计算RCS显示的体积流量。

3.3 数据处理与计算方法

3.3.1 热试阶段压差法流量计算

在热试阶段首次流量测量时,引用设计参数值与实际测量压差值,将式(1)演化为式(5);根据热管段静态压差值修正,热管流量在热试阶段采用式(6),临界启动试验采用式(7);根据确定的雷诺系数、管径比数值,冷管段流量采用式(8)。

式中:Qm为测量流量;ΔPm为测量压差;ΔPD为设计压差;ΔPC为热管段静压补偿因子;ρD为设计密度;QD为设计流量;ρm为测量密度;KHFT为热试计算流量系数;Qtot为权重计算后总流量;Qi为各流量计算值;Wi为权重值。

3.3.2 启动试验阶段利用弯管流量测量计算

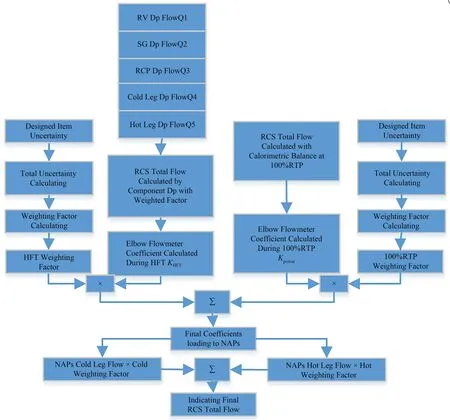

NAPs设置一回路流量专用计算模块,该程序自动每60 s采集流量计算相关参数的平均值,对一回路流量进行计算,要求不确定度低于1.9%。计算流程如图3所示。

图3 RCS系统弯管流量计算流程图Fig.3 Flowchart for RCS bend pipe flow calculation

热试阶段,式(9)计算RCS总加权流量Qtot,按式(2)计算得到首次弯管流量系数,此处因临时仪表的不确定度更低,采用临时仪表压差值ΔPm。功率提升至100%RTP时,利用二次侧热平衡计算和一次侧冷热管未经补偿的压差,按式(2)计算得到功率阶段弯管流量系数。为了使NAPs流量值不确定度最小,对热试和100%RTP的弯管流量系数再次权重,应用式(10)在第一燃料循环末期装载最终流量系数。

式中:Kj为最终流量系数;KHFT为热试流量系数;K100%RTP为满功率流量系数;WHFT为热试流量系数权重因子;W100%RTP为满功率流量系数权重因子。

NAPs中RCS流量计算模块通过DDS采集相关流量计算参数,使用MATLAB流体系统计算功能,使用式(11)、(12)计算W权重因子,冷管与热管流量权重因子分别为0.239 0、0.761 0;式(13)基于热试的弯管流量系数和最终弯管流量系数分别计算RCS总体积流量,式(14)计算总的不确定度大小。

式中:Wi为测量权重因子;σi为不确定度的大小,主要包括系统不确定度和随机不确定度,本试验由设计方给出分项不确定度大小。Wi是每分项的权重,ΣWi总和为1。

式中:N为测量样本数;xi为独立测量结果为测量平均值;δi为标准偏差,通过采集大量试验数据,减少随机误差,降低不确定度。

式中:Qc,Tot为RCS计算总流量;QH为热管计算流量;QC为冷管计算流量;WH为热管权重因子;WC为冷管权重因子。

式中:Utot是总不确定度,Ui是每分项的不确定度。

3.3.3 量热平衡计算

利用§2.2所述方法,首次反应堆启动期间在50%、75%、90%、100%功率平台下采集数据进行一二回路的量热平衡计算,并在功率提升阶段通过移动控制棒调节棒组,确保热管温度梯度与峰值变化对流量计算的影响较小,以保证测量结果可靠性。

4 测量试验数据

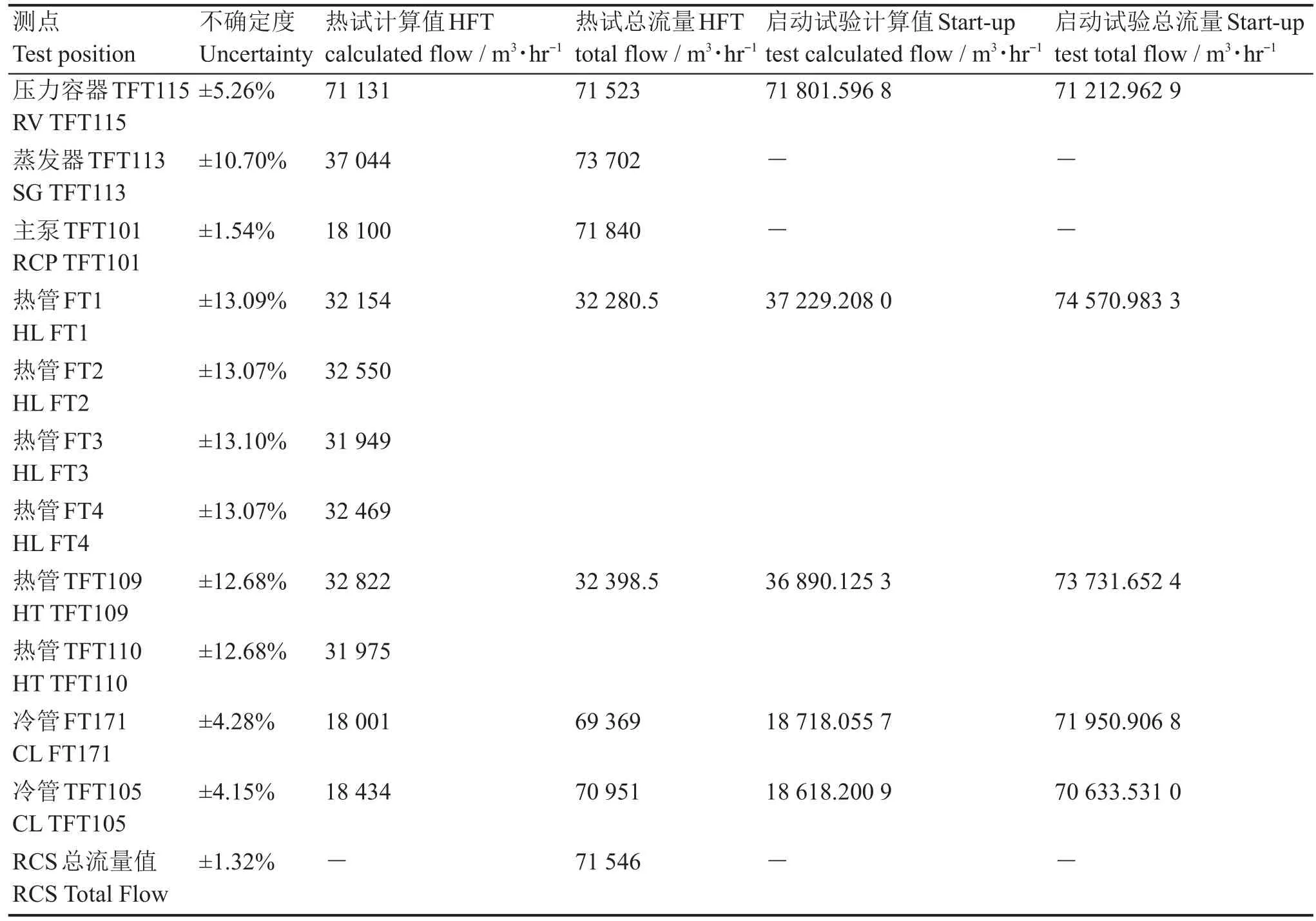

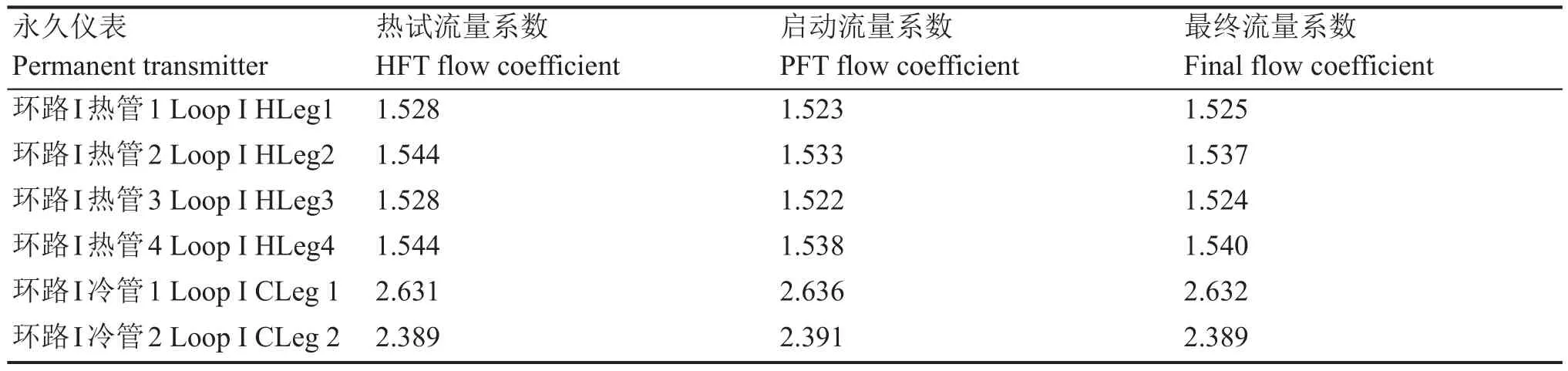

在RCS正常压力、正常温度平台,4台主泵维持100%转速,RCS工艺参数状态稳定的情况下开展测量试验。以图2的I环路为例,试验计算数据如表1所示。首次热试期间,此时机组堆芯尚未装料,流体阻力相对较小。启动试验阶段,两个环路的热管道弯管流量系数取平均值,按照式(7)计算后两个环路流量取和得到热管测量总流量;4个冷管道按照式(8)计算流量值后取和得到冷管测量总流量。

表1 热试与启动试验压差测量与流量计算Table 1 Differential pressure measurement and flow calculation during HFT and start-up test

如表2所示,不确定度越大,所占权重比例越小,所有权重系数的和为1,最终权重总流量为71 546 m3·hr-1。RCP压差测量权重占比为80.98%,是热试期间流量测量的主要数据,最小值是热管热试测量值62 393 m3·hr-1,不确定度±12.68%,权重占比仅为1.23%。

表2 热试期间压差流量测量计算与权重因子Table 2 Differential pressure measurement, flow calculation, and weighting factor during HFT

基于测量误差、温度、压力等流量计算相关因子的动态变化,在相对稳定的工艺流体状态下,根据不确定度最小化的原则,按照式(11)对各分项测量结果权重,并用权重总流量对弯管流量系数实体标定,保证了弯管流量系数结果的可靠度。

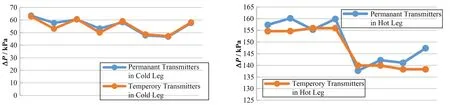

热试与启动试验期间,8块临时与正式仪表并行测量冷热管压差,如图4所示。±0.1%高精度的临时仪表作为基准值,对精度±0.25%正式仪表并行验证。其中热管因取样口的位置影响,原始压差值需考虑静态压差补偿。

图4 RCS系统冷管(a)和热管环路(b)压差测量Fig.4 Measurement of pressure difference for RCS cold (a) and hot (b) leg flow

根据表3数据,同环路的热管弯管系数具备高度一致性,最大偏差不超过1.8%,但两个热管环路之间存在一定差异,偏差达到11.9%,这与工艺管道本身的制造与布置差异有关;4个冷管总体具有较好一致性,但与热管差异较大。冷热管流量系数均与原设计计算值存在较大差异,由此也充分说明采用实体工艺流体对弯管进行流量系数标定是十分有必要的。

表3 RCS系统弯管流量系数Table 3 Calibrated RCS bend pipe flow coefficients

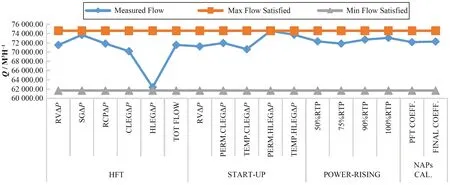

如图5试验结果,各种方法的测量值均满足装料后总流量介于最佳预期流量95.8%~104%之间。热试期间RV及RCP压差测量最接近总流量值;热管流量波动值最大;权重后的总流量值与量热平衡计算值偏差小于7%,NAPs计算流量值不确定度小于1.2%。

图5 各测量方式的流量测量值与预期值Fig.5 Flow measurement data and expected data for each measuring method

5 结语

AP技术核电机组一回路流量测量提出并实践了一套有序整合的系统化方法,解决了因一回路弯管角度和直管段非标准设计导致弯管流量难以精准计算,以及因换料方案使量热平衡计算流量值不确定度增加的问题。该方法通过机组不同调试阶段采用不同的测量方法,将高精度临时仪表与正式仪表并行测量验证。围绕RCS总体积流量不确定度最小化,对多种测试方法和多阶段的测量结果权重计算,从多样性、独立性上验证了RCS一回路流量满足设计和监管的相关要求。

与其他技术核电机组相比,AP技术对冷热弯管流量系数进行工艺流体实测标定计算,且最终系数经过两次权重,使弯管流量系数更加准确,该方法有效解决了核电站高辐照高温高压的大工艺管道弯管流量尚无装置进行标定的问题,可广泛应用于核电站弯管流量系数标定,同时将为中长期后续弯管流量系数修正提供数据与技术基础。

致谢感谢山东核电有限公司相关试验实施与支持人员对本文提供的巨大帮助。

作者贡献声明罗慧负责对论文背景调研、试验方案整理和数据处理、论文撰写、论文修改与完善。