关于正渗透膜减量膜滤浓缩液的技术分析

王清森,张亚东,郑 伟,金 晶,王 庆

(1.光大环境修复(江苏)有限公司,南京 211102;2.上田环境修复有限公司,江苏 常州 213000)

引 言

《生活垃圾填埋场污染控制标准(征求意见稿)》规定处理渗滤液产生的浓缩液应单独处置,不得回灌生活垃圾填埋场。渗滤液膜滤浓缩液处置技术主要有蒸发[1~3]、高级氧化[4-5]、回喷焚烧炉[6-7]等,回喷焚烧炉需填埋场与焚烧厂紧邻的前提条件,应用较少,大多数采用蒸发或高级氧化技术处理浓缩液,但这种技术处理浓缩液成本较高,如能将浓缩液先采用低成本的技术减量化后再处置可降低浓缩液总体处置成本。

正渗透(Forward Osmosis,FO)是以半透膜两侧低盐废水和高盐汲取液(Draw Solute,DS)的渗透压差为驱动力,使高水化学势废液中的H2O自发扩散到低水化学势的DS中,该过程无需外加压力和能量[8~10],而后结合反渗透等技术将盐分与纯水分离,实现从污水中提取纯水的目的。有报道表明FO技术是低成本的水处理技术[11-12],但是在工程应用中需要将从污水中汲取出的水再从DS中分离出来成本可能较高。为推动FO在实际工程中应用,诸多学者进行了实验室阶段的理论研究[13~15]和工程现场的小试或中试[11-12,16],阐述FO处理废水的可行性,但试验针对的多是生活污水[17-18]、工业废水[19]等,报道的膜通量差异较大,为2~10 L/(m3/h)。也有文献报道FO处理垃圾渗滤液,膜通量1.68~8.2 L/(m3/h)[11-12,20],但规模较小、周期短,而规模高于100m3/d的FO在填埋场渗滤液膜滤浓缩液的工程应用鲜有报道。

本文介绍了FO-RO耦合工艺处理苏州市某生活垃圾填埋场DTRO浓缩液的案例,观察该工艺在实际运行过程中电导率、压力等的变化情况,分析了该工艺的优缺点,并针对缺点提出解决问题的方向。

1 材料与方法

1.1 工艺流程

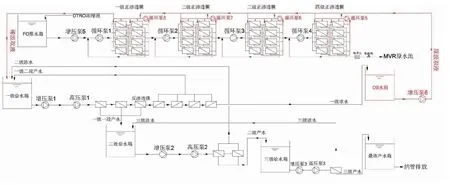

工艺流程如图1所示。

图1 FO工艺流程图Fig.1 FO process flow chart

工艺流程简述如下:DTRO浓缩液进入FO原水箱中,在原水箱中加阻垢剂及盐酸调节水质,再依次进入一至四级FO膜废水侧,同时浓盐汲取液从DS水箱中依次进入四至一级FO膜汲取液侧,DTRO浓缩液和汲取液分别在FO膜两侧高速循环,浓缩液中的水分子透过FO膜进入汲取液中,汲取液被稀释后排入反渗透的一级给水箱,而经FO膜减量化后的浓缩液进入后续工艺单元进一步处理。稀汲取液经过三级反渗透处理后产水达到《生活垃圾填埋场污染控制标准》中的表3标准后排放,稀汲取液经反渗透过滤浓缩后实现汲取液的浓缩再生,重新返回DS水箱供FO系统循环利用。

1.2 主要设备及材料

FO膜技术所涉及的主要设备和材料规格如表1所示。

表1 主要设备与材料Tab.1 Main equipment and materials

1.3 数据处理

采用Excel2016将每天的有效运行数据求平均值。采用Origin2019b制图与分析。

FO系统的产水流量Q产通过FO系统废水侧进水流量和浓水排水流量差值或FO系统DS侧排水流量和进水流量差值计算得出:

Q产=Q废进-Q废排=Q汲排-Q汲进

(1)

式(1)中,Q产为FO系统的产水流量,m3/h;Q废排为FO系统废水侧浓水排放流量,m3/h;Q废进为FO系统废水侧进水流量,m3/h;Q汲进为FO系统DS侧进水流量,m3/h;Q汲排为FO系统DS侧排放流量,m3/h。

膜通量是指单位时间内通过单位膜面积上的流体量,计算方法如式(2)所示。

(2)

式(2)中,J为膜通量,L/(m2/h);Q产的计算方法见式(1),m3/h;A为有效膜面积,m2。

2 结果与讨论

2.1 FO系统运行情况

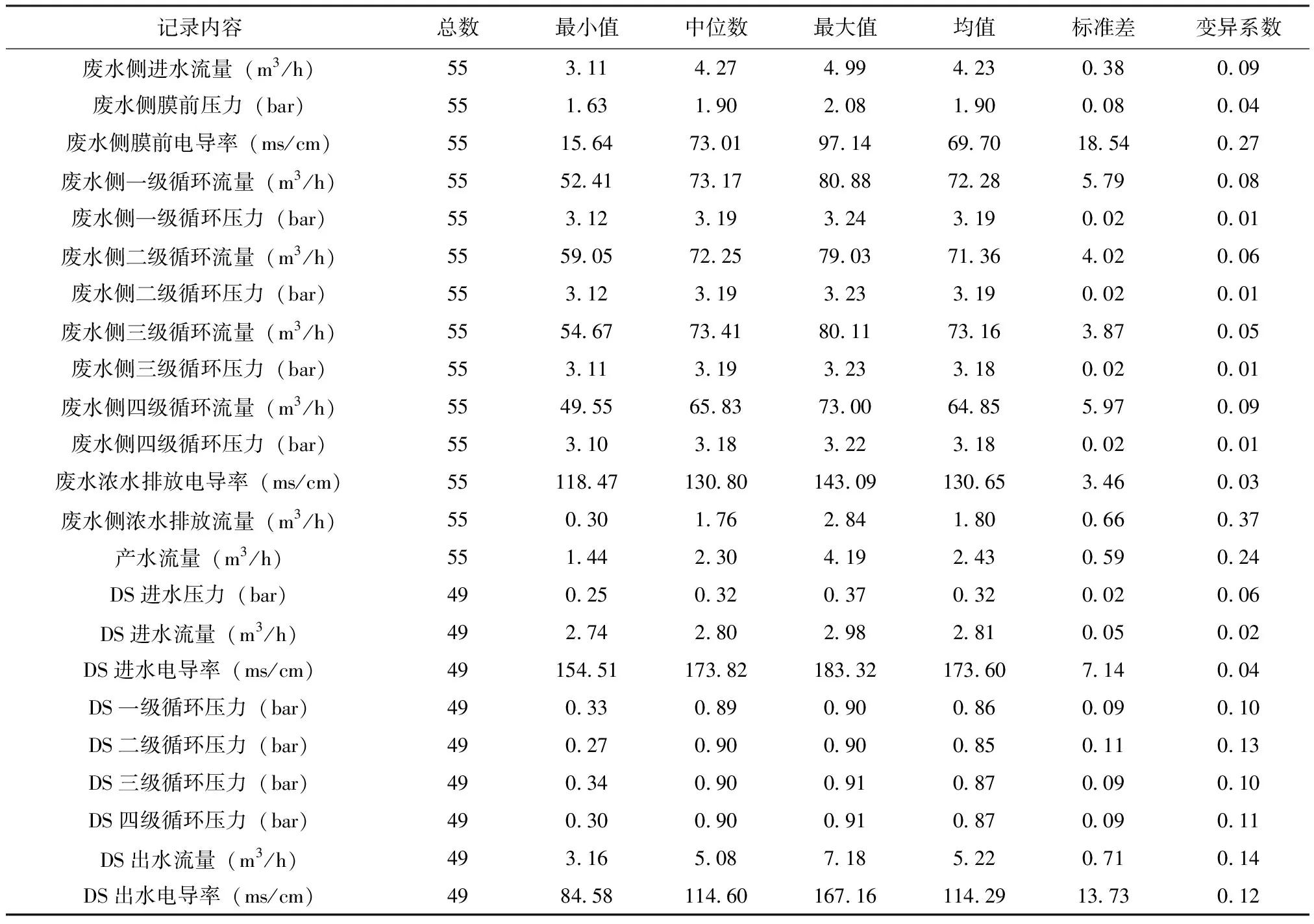

FO系统正常运行时废水侧运行数据主要有进水流量、膜前压力、膜前电导率、一段循环流量与压力、二段循环流量与压力、三段循环流量与压力、四段循环流量与压力、浓水排放流量与电导率,产水流量是按照式(1)计算得出。DS侧运行数据主要有膜系统的进出水压力、电导率、流量以及每段膜的循环压力。由表2可知,FO系统废水侧正常运行时平均进水流量为4.23m3/h,浓水平均排放流量为1.80m3/h,膜前进水电导率为69.70ms/cm,膜后浓水电导率为130.65ms/cm,膜前压力为1.90bar,一二级循环压力均值为3.19bar,三四级循环压力均值为3.18bar,一~四级循环流量均值分别为69.70m3/h、71.36m3/h、73.16m3/h、64.85m3/h。其中膜前电导率变异系数较大,分别为0.27,表明FO系统进水水质波动较大,导致浓水排放及产水流量波动较大,表现出废水排放流量和产水流量变异系数较大,分别为0.37、0.24,而DS进水电导率较为稳定(变异系数0.04),这与FO原理相符,即在DS浓度为定值时,废水的盐含量越低,FO膜两侧渗透压差越大,膜通量越大,表现出的浓水排放流量越小,产水量越大,反之,渗透压差小,膜通量小,浓水排放流量大,产水量小。FO汲取液侧运行情况较为稳定,膜前进水压力均值为0.32bar,进水流量均值为2.81m3/h,进水电导率均值为173.60ms/cm,DS在每级膜中的循环压力为(0.86±0.01)bar,出水流量均值为5.22m3/h,出水电导率为114.29ms/cm。系统运行控制参数的变异系数均小于0.15,数据离散程度低,说明系统正常运行时对参数的控制较为稳定。FO系统平均产水流量为2.43m3/h,由式(2)计算得FO系统在本填埋场运行的平均产水膜通量为1.125L/(m2/h),小于有关FO技术膜通量为1.68~6 L/(m2/h)的报道,这可能是由于本项目DTRO浓缩液盐含量过高导致膜两侧渗透压差较低有关,也有可能与垃圾渗滤液中胶体含量多、黏度高有关[21]。

表2 FO运行数据描述性统计分析Tab.2 Descriptive statistical analysis of FO operation data

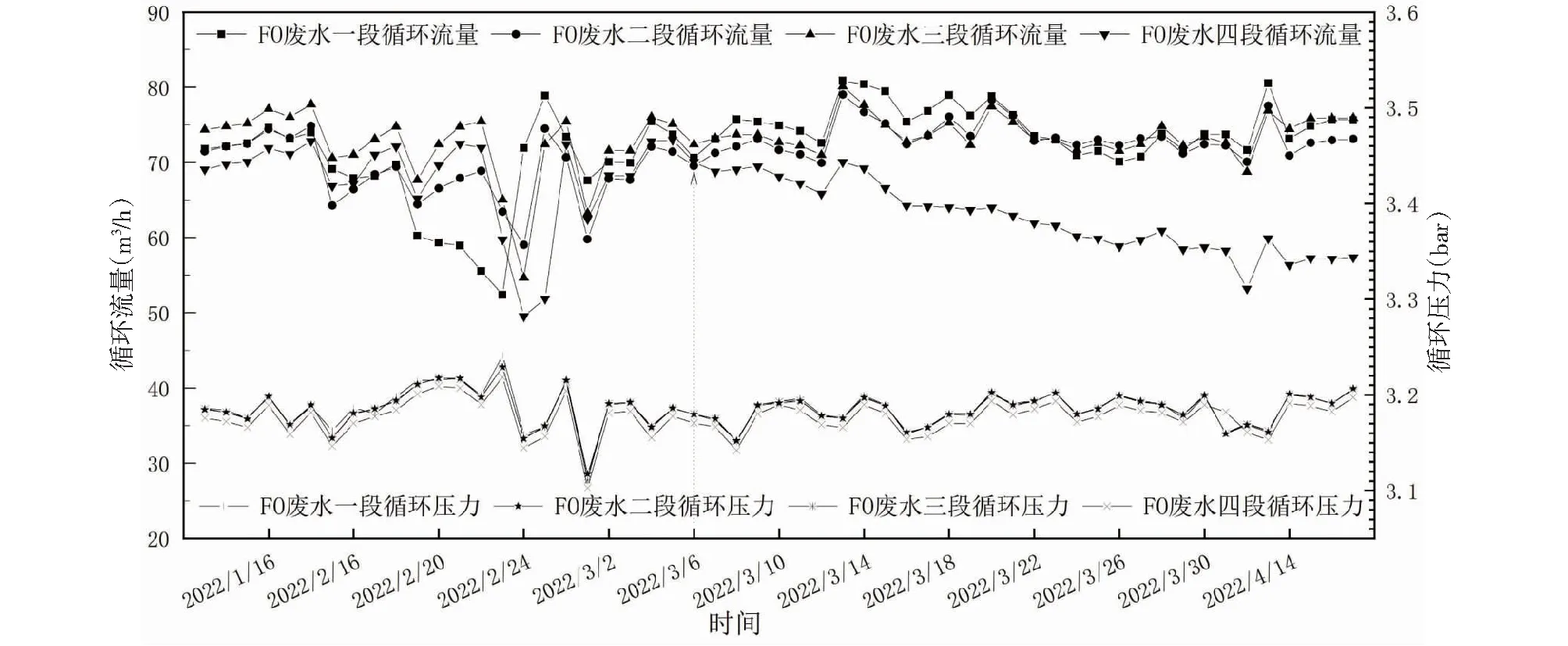

通过废水侧循环泵的变频器自动调频,将FO一至四级膜的运行控制在相同循环压力条件下,运行情况见图2,表明系统从2022年3月6日开始,四级FO膜的循环流量与前三级循环流量相比越来越低,表明四级膜过流通道逐渐堵塞。

图2 FO系统废水侧循环流量与压力Fig.2 Circulation Flow and Pressure of Wastewater Side in Forward Osmosis System

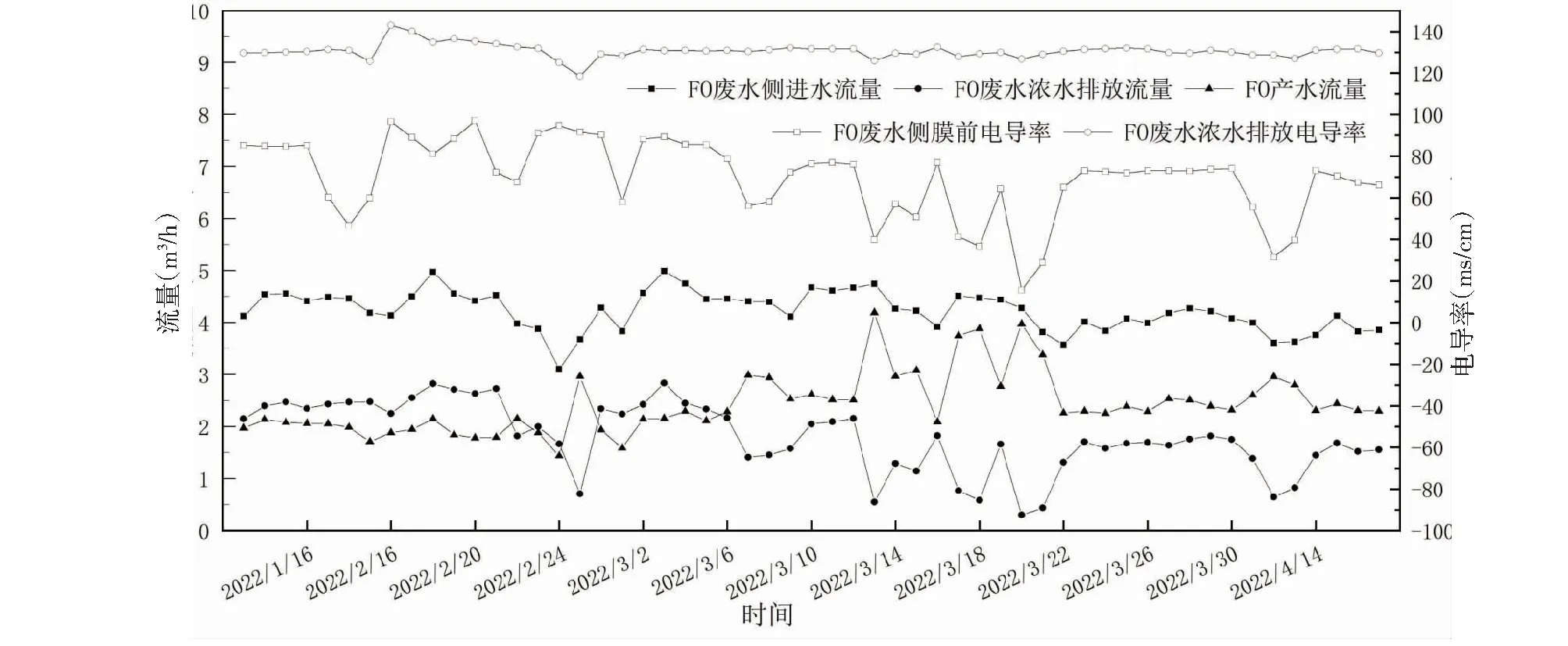

废水侧进出水流量及电导率运行数据表明(图3),膜前电导率波动幅度较大,表明系统进水水质波动大。进水流量波动幅度较小而浓水排放流量波动较大,且浓水排放流量波动的方向与进水电导率波动方向一致,振幅与进水电导率波动振幅呈正相关现象,结合DS侧进水电导率变异系数较小(表3)的情况分析,说明浓水排放流量主要与进水电导率呈正相关关系。

表3 反渗透运行数据描述性统计分析Tab.3 Descriptive statistical analysis of reverse osmosis operation data

图3 FO系统废水侧进出水流量及电导率Fig.3 Inlet and Outlet Flow and Conductivity of Wastewater in Forward Osmosis System

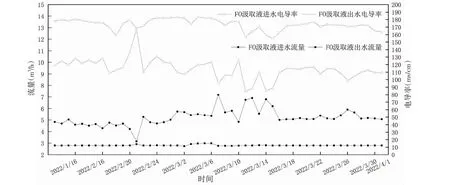

DS侧运行情况(图4、图5)表明,DS侧系统运行控制参数相对稳定,运行数据波动较大的主要是DS出水流量及电导率,DS的出水流量与电导率波动方向相反,振幅呈现正相关现象,说明DS出水流量与出水电导率为负相关关系,主要是由于废水侧的水进入DS侧将DS稀释,水透过量越多,DS被稀释的越多,电导率越小,DS出水流量越大。

图4 FO系统DS侧进出水电导率及流量Fig.4 Conductivity and Flow Rate of Inlet and Outlet Water at the liquid side of the Forward Osmosis System

2.2 反渗透系统运行情况

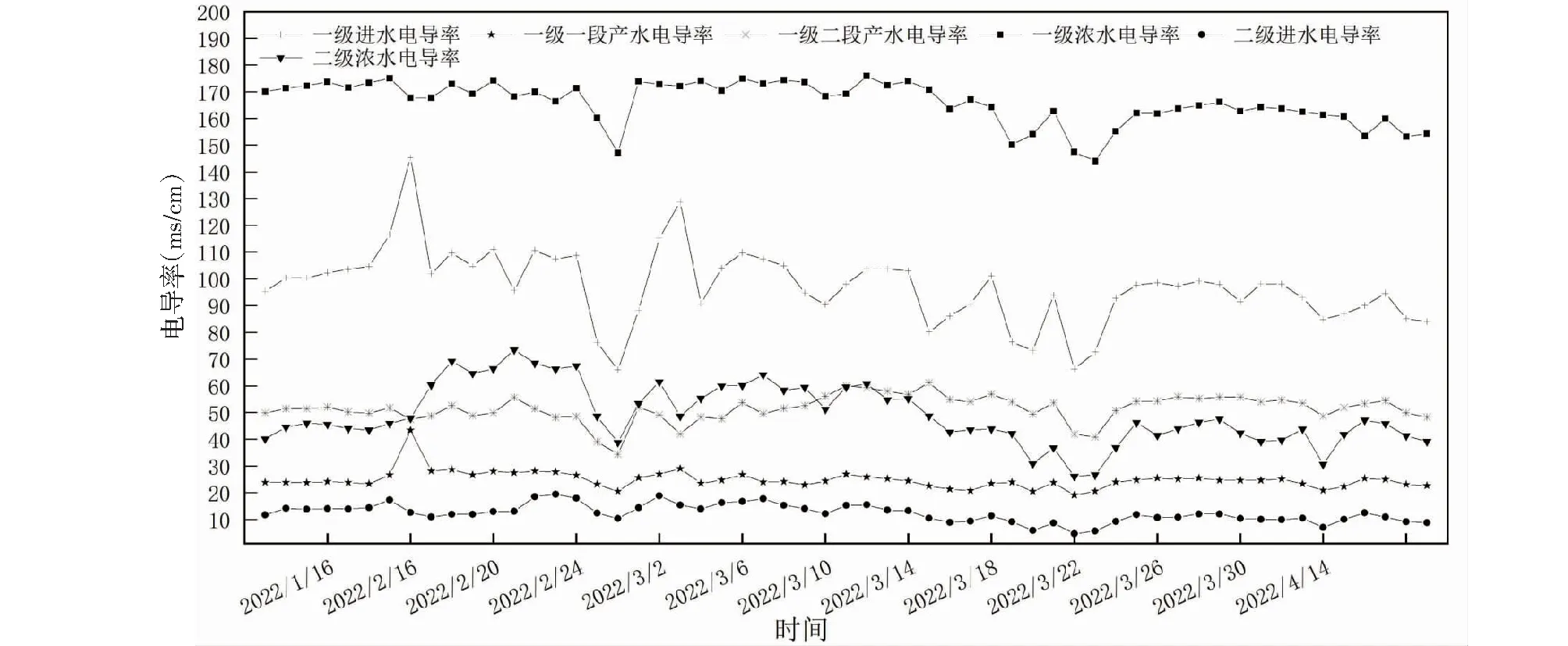

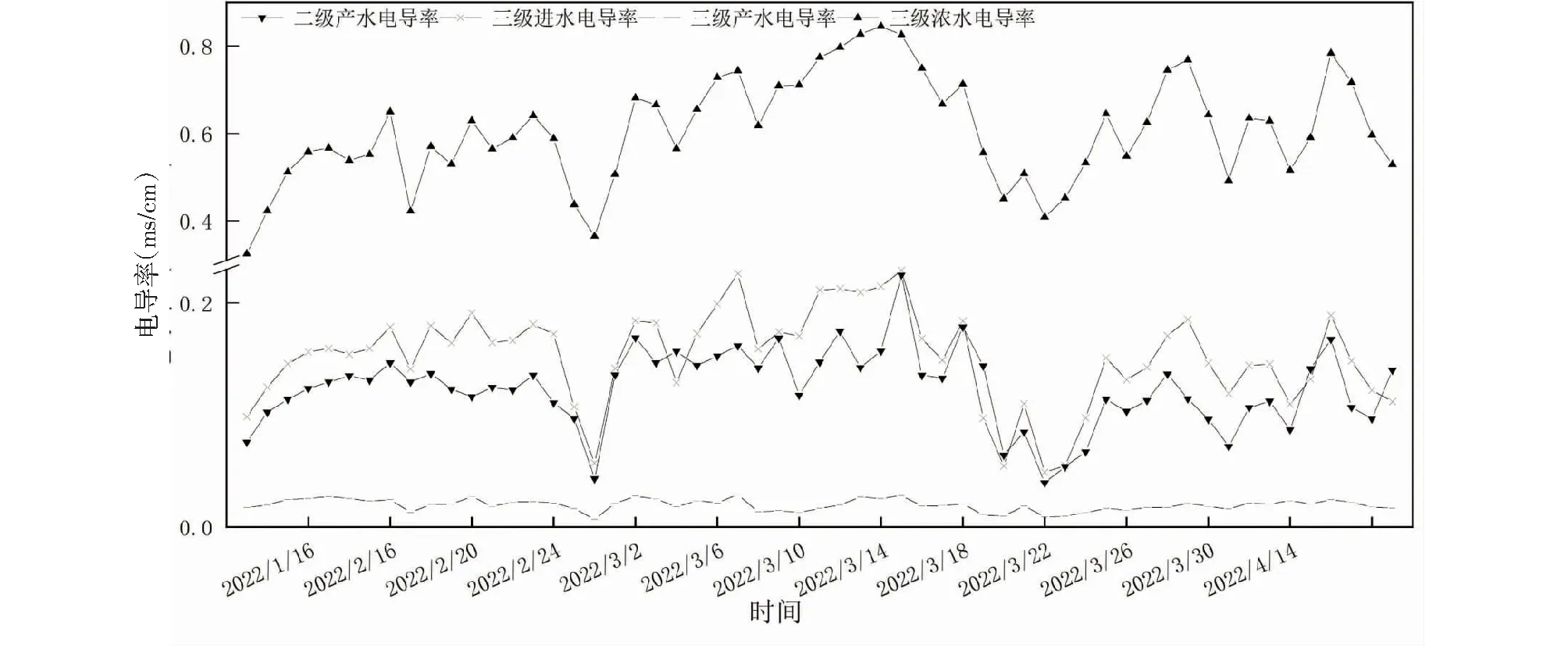

反渗透系统正常运行时系统自动记录的参数主要有每级每段反渗透膜进水、出水及浓水电导率,膜前进水压力及膜后浓水压力。对上述运行参数进行描述性统计,结果如表3所示:一级反渗透进膜压力均值为72.17bar,进水电导率均值为97.13ms/cm,浓水电导率均值为165.92ms/cm,二级反渗透进膜压力均值为23.11bar,进水电导率均值为12.40ms/cm,浓水电导率均值为22.90ms/cm,产水电导率均值为0.12ms/cm,三级反渗透进膜压力均值为10.71bar,进水电导率均值为0.15ms/cm,浓水电导率均值为0.61ms/cm,产水电导率均值为0.02ms/cm。三级反渗透的进出水电导率逐级降低,表明水中盐含量逐渐减少,一级反渗透浓水电导率达到了165.92ms/cm,作为浓DS返回DS水箱中。

由于三级反渗透系统的运行是相互独立的,每级反渗透的进水水箱中的液位达到高液位时该级反渗透自动启动,液位到达低液位时反渗透系统自动停机,因此,每一级反渗透系统运行参数波动稍大但又相对稳定在各自运行工况范围内,运行参数见图6~图8。

图6 反渗透系统进水及浓水压力Fig.6 Inlet and Concentrated Water Pressure of Reverse Osmosis System

图7 反渗透进出水电导率a

图8 反渗透进出水电导率b

2.3 运行成本

2022年1月10日~2022年4月17日,FO系统单元总计进水3523m3,产水1938m3,产水回收率55%。以产水计运行成本,除去人工,在本填埋场中的直接运行成本为67.92元/m3。运行成本核算如表4所示。

表4 FO系统运行成本分析Tab.4 Operation Cost Analysis of Forward Osmosis System

2.4 讨论

工艺优点:本工艺在处理高盐废水不易结垢,待处理污水通过正渗透膜不需要高压泵,FO膜废水侧运行压力为3.2 bar左右,汲取液侧运行压力为0.86 bar左右,系统运行压力较低,能耗较低。

工艺缺点:虽然正渗透膜无需额外施加压力而降低工艺能耗,但汲取液中溶质与水的分离过程又需后端耦合高压反渗透,一、二、三及反渗透系统运行压力分别为72.17bar、23.11bar、10.71bar,工艺应用的整体能耗反而更高。FO膜的平均产水膜通量为1.125L/(m2/h),相比于其他膜形式,该工艺产水通量过低,导致工程应用上占地面积太大,很难被市场接受。

因此,正渗透工艺规模化市场应用亟需从以下两个方面着手:

(1)提高正渗透膜通量,降低设备占地面积。提高正渗透膜通量可采用具有更高渗透压的汲取液,较高的自然渗透压有利于提高正渗透膜通量,从而降低设备占地面积。

(2)降低汲取液中溶质与水分离的能耗。可采用热敏、压敏、光敏等材料作为溶质溶于水中,通过低能耗改变溶质的环境条件,促进汲取液再生或溶质从汲取液中分离,或采用磁性纳米材料,通过磁场实现低成本的汲取液中水分子的提取。

3 结论与展望

3.1 结论

采用FO处理电导率高达70ms/cm的DTRO浓缩液,运行结果表明该技术能够在本填埋场垃圾渗滤液膜滤浓缩液的减量化中应用。

(1)FO膜技术在本填埋场的工程应用规模为100m3/d,建设周期为15天,占地面积为210m2。

(2)FO膜技术在本填埋场处理DTRO浓缩液的膜通量为1.125L/(m2/h)。

(3)FO膜技术在本填埋场处理DTRO浓缩液的吨水电耗为39.5kw·h,除去人工直接运行成本为67.92元·m3。

(4)FO-RO耦合工艺整体应用能耗较高,主要能耗在于汲取液的再生与溶质分离过程。

3.2 展望

正渗透膜大规模商业应用的主要难点是汲取液溶质的分离与回收,下一步可通过以下途径实现低能耗的汲取液再生与净水的分离:

(1)采用压敏和热敏溶质制取汲取液,如碳酸氨、碳酸氢铵等制取汲取液,可获得较高的自然渗透压,有利于提高膜通量,同时,稀汲取液可通过升温降压的途径实现溶质的分解、分离,从而实现净水排放,分离出来的溶质再通过降温、加压的方式溶于浓汲取液中,实现汲取液的再生。

(2)研究纳米磁性材料作为溶质制取汲取液,通过永磁装置进行汲取液的浓缩和净水分离目的。

(3)研究固定床催化材料,汲取液通过催化材料时溶质发生相变,呈现为非极性性质,不溶于水,从而实现溶质与净水分离,再通过另外一种催化材料时,溶质与水又可以相溶,从而实现汲取液的再生。