S30408管材及其焊缝在超临界CO2环境下的腐蚀行为研究

杨万欢,钟巍华,*,李 伸,张东旭

(1.中国原子能科学研究院 反应堆工程技术研究所,北京 102413;2.南昌大学 先进制造学院,江西 南昌 330031)

超临界流体因其高效的传热能力和良好的流动性,常被用作电厂的冷却剂[1]。CO2在温度和压力分别超过31.1 ℃和7.39 MPa时转变为超临界流体,是一种很有前途的核能、化石能源和太阳能发电厂的热电转换系统工质,Angelino[2]和Feher[3]提出了超临界二氧化碳(S-CO2)布雷顿循环(Brayton cycle)的概念。目前,S-CO2布雷顿循环的效率(可达50%)已明显高于当前标准蒸汽朗肯循环(Rankine cycle),且将会在降低碳排放、减少化石燃料开采需求及降低电力成本等方面对电力行业产生广泛的影响[4]。钠冷快堆(SFR)是第4代先进核能系统6种堆型中发展时间最长、技术最成熟的堆型,到目前为止,朗肯循环仍然是SFR唯一合适的选择[5]。然而为避免钠水反应带来的安全问题,需设置中间回路及钠水反应事故保护系统,以提高安全性[6]。为此,一些拥有快堆技术的国家(如法国、日本、韩国和美国等)正在研究将S-CO2布雷顿循环与二次钠回路进行耦合的新概念,可在提高安全性的同时又提高发电效率。

在S-CO2循环中(如具有附加中间钠回路的通用900 MWt SFR),涡轮机入口温度为515 ℃,最大CO2压力为25 MPa。在核电站中,热交换器的使用寿命至少为30年以上,其构成材料应具有优异的高温机械性能和耐热腐蚀性能。因此,在实施S-CO2布雷顿循环时须谨慎选择结构材料,以避免过度腐蚀威胁结构的完整性,降低传热能力。到目前为止,研究人员已对铁素体钢(如VM12和P/T91)、奥氏体不锈钢(如SS201、SS304H、SS316L和800H)、镍基合金(如625、740H、600和690)等几种候选结构材料在高温高压S-CO2环境中的腐蚀行为进行了研究,结果表明,高温高压S-CO2对不同类型的钢及合金造成的损伤主要包括外层氧化和基体渗碳两部分,对于外层氧化,温度对腐蚀过程起着关键的作用,压力只会产生轻微影响;对于基体渗碳,则与高温下的化学成分、显微组织密切相关,如Cr、Ni可减少渗碳带来的损伤[7-8]。

奥氏体钢和铁素体/马氏体(F/M)钢是堆芯部件和堆内构件的两种重要候选材料[9-10]。Incoloy合金800H(Fe-31Ni-20Cr)是一种固溶体钢,通常在退火条件下使用,氮化钛、碳化钛和碳化铬沉淀分布在整个奥氏体基体中。得益于高Cr和高Ni含量,该合金中的Cr促进了保护性表面氧化物的形成,而Ni增强了保护性氧化物的稳定性,使800H合金在760 ℃以下具有高强度和耐腐蚀性[11]。F/M钢(9%~12% Cr)已被广泛研究并应用于能源工业。例如,T91或P91越来越多地用于蒸汽入口温度高达593 ℃的过热器部件以及反应堆部件[7]。通过调整组分,日本开发了HCM12A(12CrMoVNbWCu,也称为T122或P122),以提高其在620 ℃和34 MPa下的强度和化学稳定性[12-13]。Zhu等[14]研究了铁素体钢T22和F/M钢P92在S-CO2中的腐蚀行为,结果表明,温度为550~600 ℃、压力为15 MPa时P92的耐蚀性优于T22,但是由于氧化物(Fe3O4和尖晶石)与P92钢之间的热膨胀系数差异较大,P92在温度600 ℃时出现氧化物剥落现象。Cao等[15]研究了316SS、310SS和800H 3种奥氏体合金在650 ℃和20 MPa的S-CO2中实验3 000 h后的腐蚀行为,结果表明316SS最易腐蚀且观察到了氧化物剥落的现象,而800H表现出了最佳的抗氧化性。Tan等[13]报告了F/M钢(F91和HCM12A)暴露于650 ℃和20.7 MPa下的S-CO2中的腐蚀行为,结果表明F/M钢易发生厚氧化膜剥落,抗氧化性较差。Rouillard等[16]研究了9Cr和12Cr F/M钢在不同压力下的S-CO2中的高温腐蚀行为,结果表明,CO2压力的增加对氧化速率的影响很小,但增加了渗碳速率。

尽管已经对不同材料的腐蚀行为进行了研究,但仍不充分,相关研究主要集中在氧化层的组成和厚度,缺少对腐蚀初期的氧化行为研究。模拟真实流动S-CO2环境下的腐蚀研究较少,特别是不锈钢S30408在真实流动S-CO2环境中的腐蚀行为鲜有报道。为了掌握S30408在S-CO2环境中的耐腐蚀性,本文评估温度对S30408管道及其焊缝在S-CO2中的腐蚀行为的影响,并分析其腐蚀机理。

1 实验过程

实验材料为S30408不锈钢,主要成分为0.08%C、1%Si、2%Mn、0.045%P、0.03%S、8%~11%Ni和18%~20%Cr。腐蚀样品(管道样品及焊缝样品)取自中国原子能科学研究院设计制造的我国首台钠-二氧化碳热交换样机CO2侧接管,如图1所示。该样机采用两层CO2侧换热板与一层钠侧换热板交替布置方式,通过扩散焊技术焊接成芯体。每层CO2换热板上有26个直径为1.5 mm的半圆形通道,钠换热板上有40个直径为4 mm的圆形通道。实验条件为:S-CO2纯度为99.9%;压力为20 MPa;流量为0.244 kg/s;累计运行时间为240 h;温度为500 ℃和320 ℃。实验完成后利用线切割沿管道横截面切样,随后镶样并通过常规方法制备金相试样,用于显微组织观察和分析。利用XRD和XPS对管道和焊缝样品表面的腐蚀产物进行分析。利用FE-SEM和EDS对样品表面形貌和横截面的显微结构进行表征,并测定腐蚀产物的元素组成。

图1 热交换器样机及取样位置Fig.1 Prototype of heat exchanger and sample preparation

2 实验结果与分析

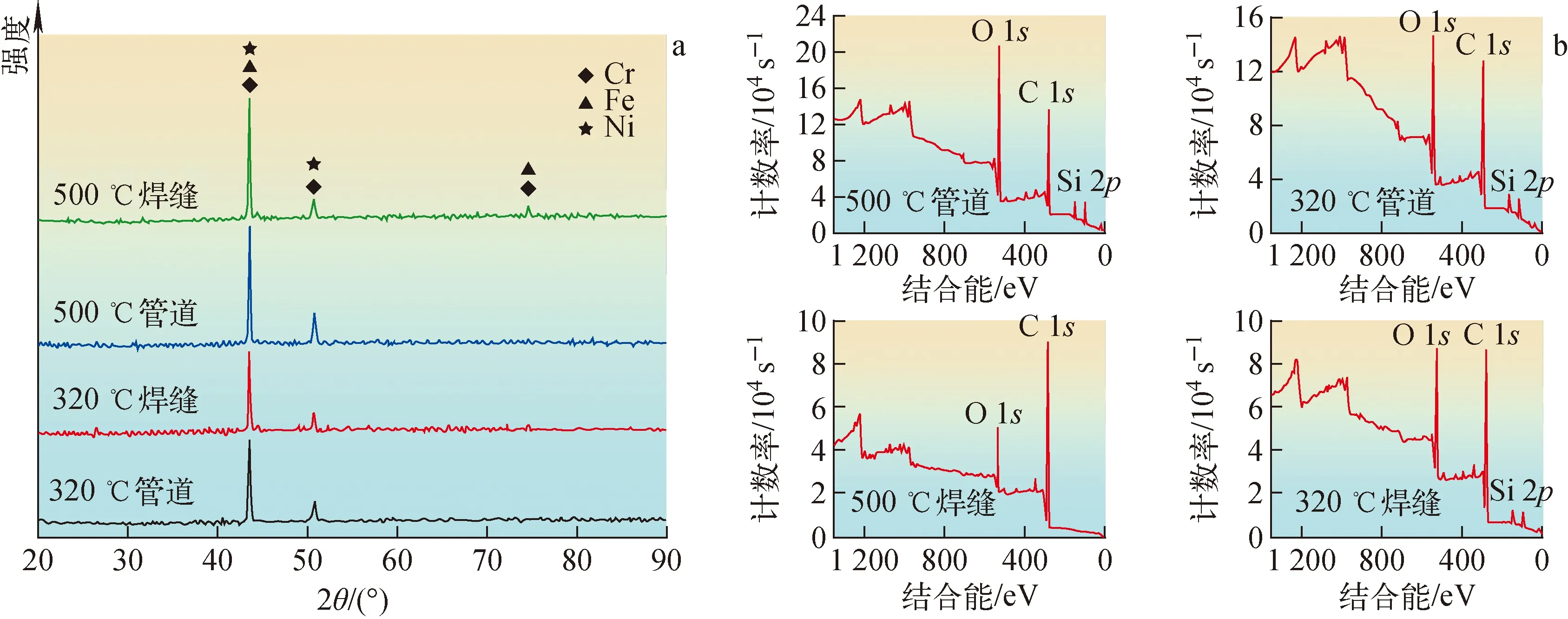

为了分析各腐蚀条件下腐蚀层的相组成,利用XRD对管道及焊缝内壁进行了分析。如图2a所示,XRD结果显示并未检测出氧化物或碳化物,但这并不表明在给定的腐蚀条件下S30408管道及焊缝在S-CO2环境中未发生腐蚀行为,因为XRD存在最低检出限。为进一步确定管道及焊缝的腐蚀行为,对其进行了XPS分析。如图2b所示,XPS分析结果显示管道及焊缝内壁在两种不同温度的S-CO2环境中均检测出了O和C元素,推定其内壁可能发生了氧化腐蚀和渗碳行为。

图2 S-CO2环境下管道内壁的XRD(a)及XPS(b)分析结果Fig.2 Result of XRD (a) and XPS (b) analysis on inner wall of pipeline in S-CO2 environment

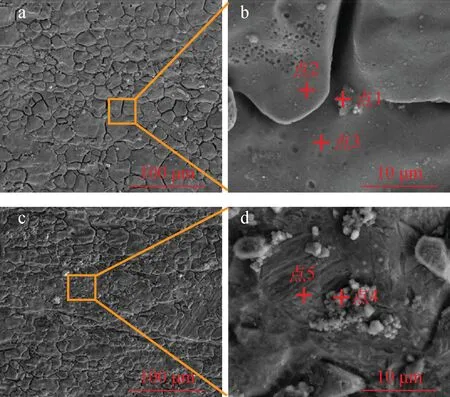

图3为在两种不同温度的S-CO2环境下腐蚀的管道内壁的表面形貌图。由图3a、c可以看出内壁经腐蚀后表面出现了皴裂现象,这表明管道内壁在320 ℃及500 ℃的温度下形成的氧化层均发生了网状开裂。对比图3a和3c,可以发现320 ℃时以大块网状裂纹为主,500 ℃时网状裂纹更加密集。氧化层的开裂主要是由氧化层生长形成的内应力及氧化层与基体线膨胀系数之间的差异导致,可以推断500 ℃时,氧化层内应力更大,网状裂纹密集,腐蚀更加严重。此外,320 ℃时,管道内壁出现了大量的腐蚀坑及少量结痂状腐蚀物,如图3b所示,说明此温度下的腐蚀机理以沿晶腐蚀和点蚀为主。500 ℃时,管道内壁形成了大量的结痂状腐蚀产物,如图3d所示。

a——320 ℃;b——a的放大图;c——500 ℃;d——c的放大图图3 S-CO2环境下管道内壁表面形貌的FE-SEM图Fig.3 FE-SEM image of surface morphology of inner wall of pipeline in S-CO2 environment

表1列出图3b、d中各标注点的EDS分析结果,其中:点1即结痂状腐蚀物主要为Fe的碳氧化物;点2则以Fe和Cr的复合碳氧化物为主;点3仅含有少量的氧,说明此区域的腐蚀程度相对不高;点4同样为结痂状氧化物,其组成与点1相似;点5组成则与点2相似。

表1 图3b、d中各标注点的EDS分析结果Table 1 EDS point analysis result of annotated position in Fig.3b and 3d

图4是焊缝在两种不同温度的S-CO2环境下腐蚀后内壁的表面形貌图,图4a、c中存在不同高度和密度脊柱,这是焊接过程形成的。无论高温S-CO2环境还是低温S-CO2环境,焊缝内壁均未出现类似管道内壁所腐蚀出的皴裂现象,说明焊缝处腐蚀层内应力小不足以形成裂纹。320 ℃时,焊缝内壁表面仅形成了少量的颗粒状腐蚀物,未表现出严重的腐蚀现象,如图4b所示。500 ℃时,焊缝内壁表面出现了大量颗粒状腐蚀物团聚后形成的结痂状腐蚀物,说明焊缝不同区域的耐腐蚀性不同,如图4d所示。图5为图4d同位置的EDS面扫结果,可以看出结痂状腐蚀物富含O、C,说明腐蚀物为碳化物、氧化物。表2列出图4b、d中各标注点的EDS分析结果,可以看出焊缝区域腐蚀产物的元素组成及含量比管道区域更为复杂,除Fe、Cr的碳氧化物外,还出现了Si的氧化物。

表2 图4b、d中各标注点的EDS分析结果Table 2 EDS point analysis result of annotated position in Fig.4b and 4d

a——320 ℃;b——a的放大图;c——500 ℃;d——c的放大图图4 S-CO2环境下焊缝内壁表面形貌的FE-SEM图Fig.4 FE-SEM image of surface morphology of inner wall of weld in S-CO2 environment

图5 图4d同位置的EDS面扫图Fig.5 EDS result at same location of Fig.4d

图6为管道及焊缝截面的FE-SEM图,管道内壁在经320 ℃和500 ℃腐蚀后截面均呈锯齿状,如图6a、b所示,这与图3a、c中表面FE-SEM图是相符的。而焊缝内壁在经320 ℃和500 ℃腐蚀后的截面未出现明显的锯齿状现象,整体上表现出了比管道更耐腐蚀的特点。此外,如图6b所示,管道内壁出现了腐蚀产物脱落的现象,而腐蚀产物的脱落也是管道内壁表面皴裂及截面呈锯齿状的原因。腐蚀产物与基体热膨胀系数不匹配、实验处于流动的S-CO2中是造成腐蚀产物剥落的主要原因。图6b中,管道内壁还出现了明显的沿晶裂纹,且这种裂纹易于向管材内部扩展进而引起材料失效,对管道及整套设备的安全性造成非常大的威胁。

a——320 ℃管道;b——500 ℃管道;c——320 ℃焊缝;d——500 ℃焊缝图6 管道及焊缝截面的FE-SEM图Fig.6 FE-SEM image of pipeline and welds section

图7为管道截面FE-SEM及同位置的EDS面扫结果,可以看出晶间裂纹处O、C含量高,进一步表明管道发生了晶间腐蚀。图8为流动S-CO2环境下沿晶腐蚀裂纹扩展示意图,仅在表面发生轻微腐蚀的情况下,即可形成严重的沿晶裂纹,S-CO2所特有的强渗透作用和溶解能力又在物理上使腐蚀裂纹更加易于扩展。

图8 沿晶腐蚀开裂示意图Fig.8 Schematic diagram of intergranular corrosion cracking

3 结论

本文在S-CO2环境下对S30408管及其焊缝进行了320 ℃和500 ℃两种温度下的腐蚀实验,利用XRD、SEM和EDS对腐蚀产物进行了表征,分析了温度对S30408管及其焊缝在超临界环境下的腐蚀产物及腐蚀机理的影响。主要结论如下。

1) 管道及焊缝内壁的腐蚀是氧化和碳化造成的,其腐蚀产物以Fe、Cr的氧化物及碳化物为主;

2) 管道内壁腐蚀层发生了网状开裂形成网状裂纹,焊缝仅在高温下产生大块结痂状腐蚀产物;

3) 在500 ℃时观察到了管道及焊缝明显的沿晶腐蚀开裂现象,流动的S-CO2使得裂纹更易于扩展并引起失效。对于管道及整套设备的安全性,沿晶腐蚀开裂必须引起重视。