波形钢腹板自承重组合刚构桥施工过程分析*

蔡昊初,王思豪,魏 俊,刘玉擎

(1.同济大学土木工程学院,上海 200092; 2.浙江交通职业技术学院,浙江 杭州 311112)

0 引言

波形钢腹板组合桥具有自重小、避免腹板开裂及预应力施加效率高等优点,近年来在国内得到大量工程应用[1]。随着建设数量的增多,腹板自承重的悬臂浇筑法因其可以充分发挥钢腹板的承载力、提升桥梁建设经济性而开始受到关注[2-3]。因施工过程中结构的受力性能受工法的影响较大,腹板自承重施工方法的应用直接关系到组合结构的受力。为此,需针对波形钢腹板自承重施工过程进行力学分析,为该工法的合理应用提供技术支撑。

现有研究大多采用有限元模拟的方法进行施工过程分析。He等[4]通过有限元计算对比分析传统悬浇与异步浇筑2种施工方法,结果表明异步浇筑由于挂篮直接作用在波形钢腹板上,会增加腹板的剪应力及变形。姚红兵等[5]采用工况叠加法对前3个节段进行施工模拟,计算分析了主要构件的受力情况及结构稳定性。岳宏智等[6]基于有限元法进行施工全过程模拟,结果表明异步施工过程中结构应力均处于安全范围内。可见,既有研究成果主要基于施工过程的数值模拟,验算结果缺乏现场实测数据的支撑。

本研究以跨径55m+100m+55m的葛溪大桥左线1号桥为依托工程,结合数值模拟与实桥测试的方法,对腹板自承重施工过程进行受力分析。建立施工至最大悬臂状态有限元模型,研究各施工段的构件应力状态及腹板稳定性,基于构件受力特点进行实桥测试,验证腹板自承重悬臂浇筑施工方法的适用性;考虑施工过程中可能产生的不利情况,提出相应的优化建议,并进行合理布置分析,为后续的相关研究及推广应用提供有益借鉴。

1 波形钢腹板自承重施工工法

1.1 工艺流程

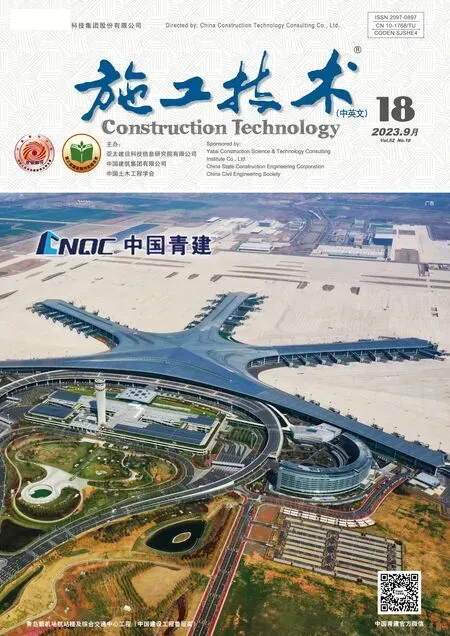

传统悬臂浇筑法为了避免顶、底板混凝土浇筑相互干扰,常采用先后浇筑的施工流程,工期较长。波形钢腹板自承重施工将工作面扩展到3个,即(N-1)节段顶板、N节段底板的混凝土浇筑和(N+1)节段波形钢腹板的安装同步进行,可大幅度缩短工期,提高经济效益。波形钢腹板自承重施工流程如图1所示,主要施工步骤为:①挂篮移动到N节段,支模并绑扎N节段底板钢筋和(N-1)节段顶板钢筋;②同时浇筑N节段底板和(N-1)节段顶板混凝土,等待混凝土养护并安装(N+1)节段波形钢腹板;③待混凝土强度达到设计要求后,张拉(N-1)节段顶板预应力束,使挂篮行走至(N+1)节段,进入下一循环。

图1 波形钢腹板自承重施工流程

1.2 工法特点

相较于采用悬臂浇筑施工的挂篮,波形钢腹板自承重施工挂篮大多采用简支体系的钢桁架吊篮形式,无须设置复杂的挂篮锚固装置,施工荷载通过挂篮立柱直接作用在腹板上方的翼缘板上[7-8]。

由于支撑体系的不同,挂篮的行走机制也发生转变。如图2所示,可利用上翼缘板和开孔板形成的凹槽作为行走轨道,液压千斤顶作为动力装置,千斤顶前端与立柱相连,后端通过销轴与开孔板孔洞连接,以开孔作为反力点顶推前进。

图2 现场挂篮移动装置

当(N-1)节段顶板、N节段底板混凝土同时浇筑,施工荷载较传统悬臂浇筑法大幅度增加。波形钢腹板作为主要传力构件,在施工过程中腹板自身的受力特点及各传力部位的受力状态有待进一步探究。

2 施工节段数值模拟

2.1 工程概况

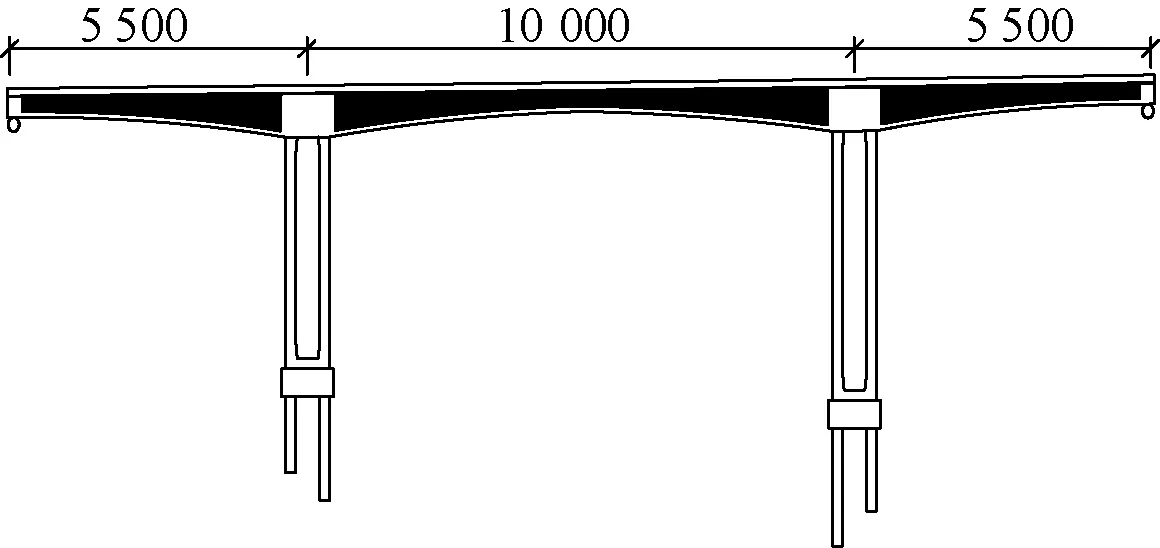

葛溪大桥左线1号桥位于浙江省温州市泰顺县境内,是浙闽界公路控制性工程之一。该桥的总体布置和典型断面如图3,4所示,上部结构采用波形钢腹板组合箱梁连续刚构,跨径布置为55m+100m+55m。主梁为分幅式单箱单室截面,每幅箱梁顶板宽12.05m、底板宽6.9m。梁高和底板厚度均以二次抛物线形式由跨中向根部变化,跨中梁高3m,根部梁高6.25m。主桥腹板波长1.6m,波高0.22m,跨中至中墩墩顶厚度依次为16,18,20,22mm。波形钢腹板与顶板通过双开孔板连接,与底板通过埋入式角钢连接。

图3 桥梁总体布置(单位:cm)

图4 箱梁典型断面(单位:cm)

2.2 有限元模型

采用有限元软件ANSYS建立施工至最大悬臂状态的有限元模型,如图5所示。顶底板、横梁、内衬混凝土均采用solid 95单元,波形钢腹板及体内预应力束分别采用shell 63及link 8单元模拟,开孔板连接件采用combine 14三向弹簧单元模拟。通过单元尺寸敏感性分析,并考虑计算效率,混凝土构件单元尺寸0.2m,钢构件单元尺寸0.1m,预应力束单元尺寸0.5m。除了在顶板和上翼缘板间建立接触关系外,其余构件间均采用结点-单元耦合。

图5 有限元模型

通过约束中横梁端面结点全部自由度模拟固定端,约束中横梁底面结点的3个方向位移自由度模拟主梁与桥墩的刚接。顶底板、横梁和内衬的混凝土强度等级均为C55,波形钢腹板采用Q345D钢,材料特性根据JTG 3362—2018《公路钢筋混凝土及预应力混凝土桥涵设计规范》[9]和GB/T 1591—2018《低合金高强度结构钢》进行取值[10]。

计算荷载包括挂篮自重、现浇混凝土湿重及预应力荷载,施工荷载通过挂篮前、后支点等效作用于上翼缘板处。对于最大悬臂状态,挂篮支撑在10号节段,前、后支点的等效集中荷载分别为282.7,466.3kN。预应力荷载通过等效降温法进行模拟。

建模中采用改变材料属性、最后工况叠加的方法模拟节段施工过程,考虑构件应力累积,其具体过程如下:①建立全部节段有限元模型,将所有未浇节段材料密度、弹性模量均设为0;②将待浇节段的等效集中力施加于挂篮支点处,模拟混凝土的现场浇筑;③恢复②中现浇节段材料的弹性模量及密度,将集中力等值反向加载,模拟挂篮前移;④保持已浇节段弹性模量,密度设为0以避免重力重复作用,施加下一待浇节段等效集中力;⑤循环②~④步,最后对各荷载步计算结果进行叠加,得到各工况应力状态。

2.3 主要构件受力分析

2.3.1施工过程主梁变形

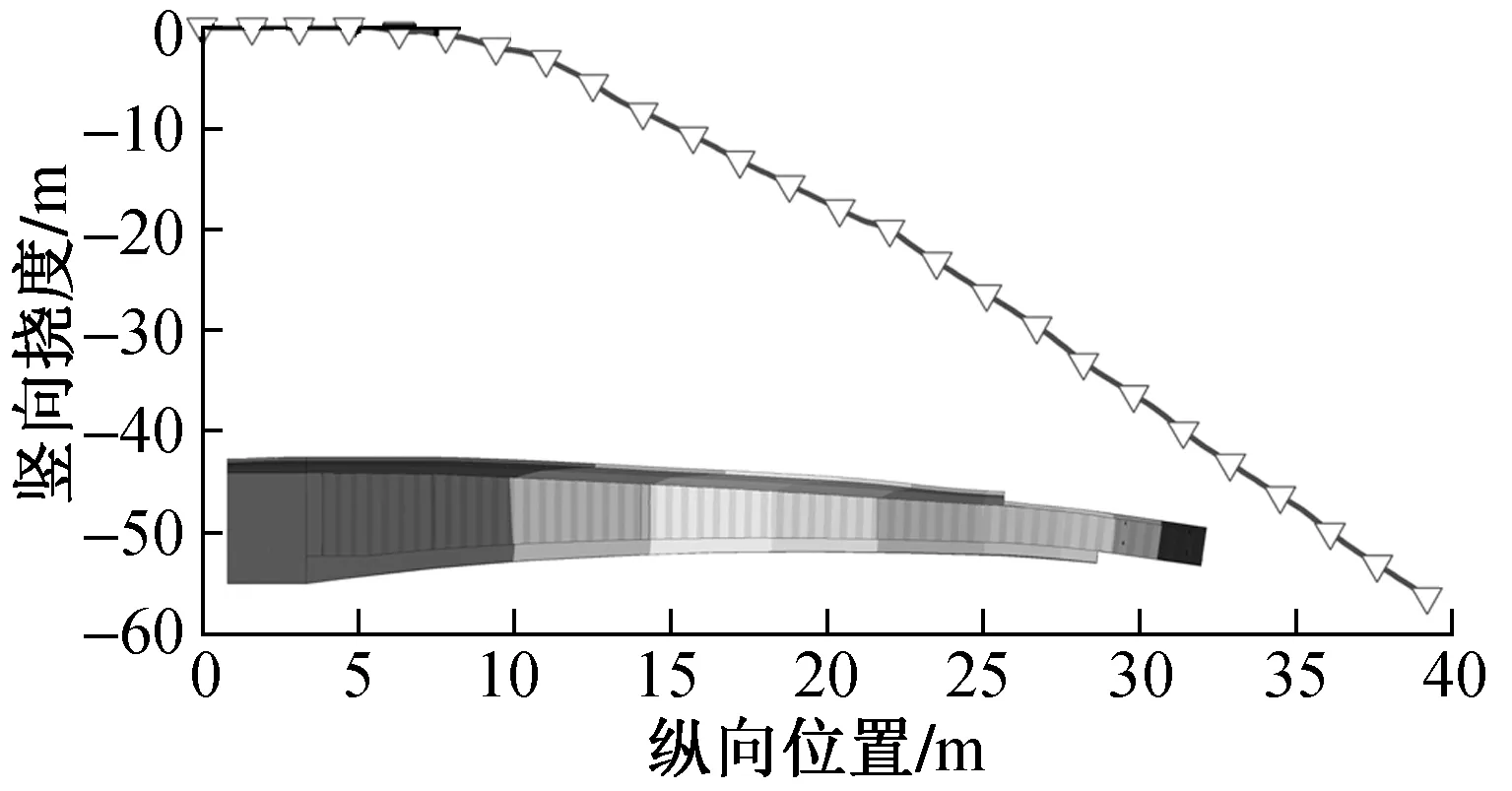

施工至最大悬臂状态时主梁的竖向挠度如图6所示,挂篮所在10号节段变形最大,为56.4mm,越靠近悬臂根部变形越小。最大挠度满足规范l/300=130.67mm(l为悬臂长度)的限值要求。

图6 主梁竖向挠度

2.3.2混凝土构件应力

施工至最大悬臂状态时腹板位置相应混凝土顶、底板的纵向应力包络图如图7所示。顶板大部分区域均处于受压状态,节段预应力锚固区存在应力集中。由于施工荷载通过腹板与顶板的连接件传递至顶板,在钢混过渡位置出现拉应力,施工中应采取措施防止端部混凝土开裂。底板压应力由悬臂自由端向根部逐渐增大,并且由于施工荷载通过下翼缘板与底板的接触承压点传递至底板,导致底板的悬臂前端存在压应力峰值,但均不超过混凝土抗压强度设计值25.3MPa。

图7 顶、底板纵向应力

2.3.3钢构件应力

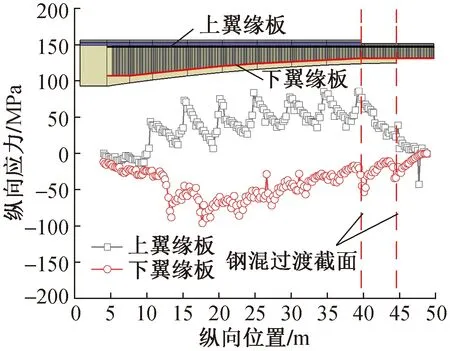

翼缘板的纵向应力包络图如图8所示,应力峰值均出现在节段分界处,过渡截面钢与混凝土的应变差较大,使其成为翼缘板受力的关键部位。上翼缘板最大拉应力为86.1MPa,具有足够的安全储备;下翼缘板最大压应力为-96.2MPa,满足设计强度要求,然而施工中还要注意受压局部失稳问题。

图8 翼缘板纵向应力

挂篮前、后支点及顶、底板悬臂端部4个受力不利截面的腹板Mises应力包络图如图9所示。挂篮荷载的集中作用导致前、后支点位置腹板上缘存在较大应力,局部应力可达100MPa。在顶、底板悬臂端部截面,腹板上、下缘的局部应力接近80MPa,这与波形钢腹板剪切变形受到混凝土板的约束有关。应指出,上述应力均满足腹板强度设计要求,但由于局部效应的存在,施工过程中仍须关注腹板边缘的稳定性问题。

图9 波形钢腹板Mises应力

2.3.4施工结构稳定性

对于钢构件而言,为防止结构在达到屈服强度前率先发生失稳破坏,针对最大悬臂工况进行弹性屈曲稳定分析,以充分发挥材料的承载性能。

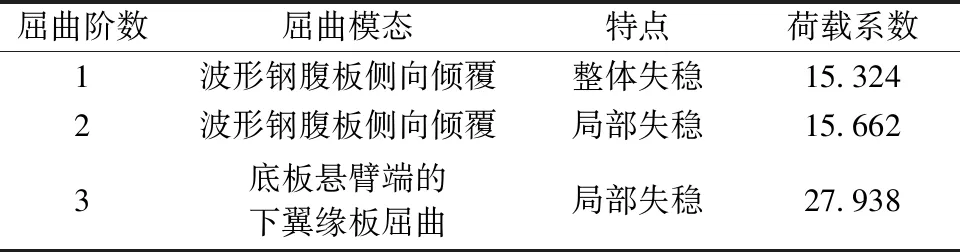

施工至最大悬臂状态时结构前3阶的屈曲模态及荷载系数如表1所示。根据表1,前3阶的荷载系数均>4,满足设计限值要求。施工荷载作用下,悬臂结构的最不利失稳模式为波形钢腹板侧向倾覆。为保证腹板的承载性能,避免发生整体失稳破坏,在施工中应采取一定的防侧倾措施。

表1 施工结构稳定性

3 实桥测试与施工优化

3.1 现场测点布置

基于有限元分析获得的波形钢腹板自承重施工过程中结构的受力特点,以葛溪大桥作为依托工程,对最大悬臂工况关键部位进行实桥测试,验证工法的适用性,并提出施工优化建议。

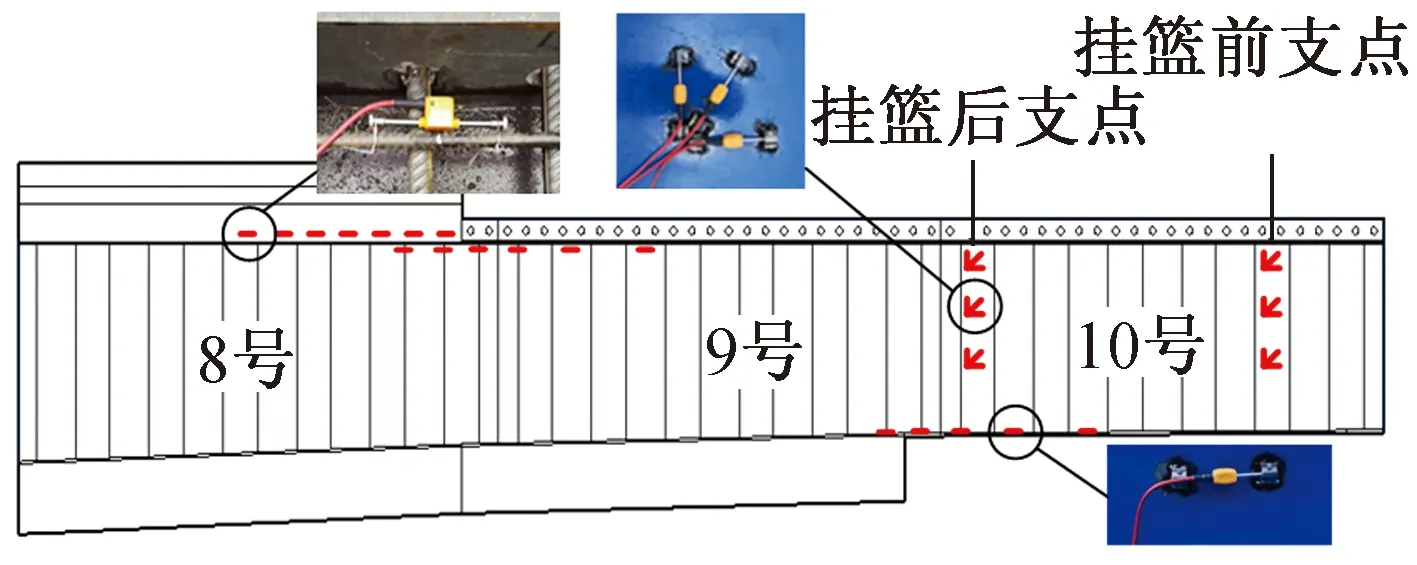

考虑到现场条件的复杂性,应力测点采用高精度的振弦式传感器。如图10所示,顶板混凝土及上、下翼缘板测点沿纵向布置,波形钢腹板测点分别在挂篮前、后支点截面沿竖向布置。为反映施工最不利工况下的构件性能,分别在混凝土浇筑前后进行读数,考察最大施工荷载下构件的应力变化。

图10 测点布置

3.2 测试结果与施工优化

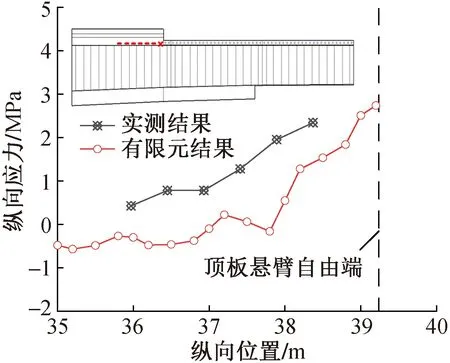

3.2.1顶板纵向应力变化

图11比较了顶板悬臂自由端附近的纵向应力。施工荷载作用下,实测值与有限元结果具有相同的变化趋势,靠近悬臂自由端纵向应力较大,局部最大>2MPa,应力沿纵向削减较快,距自由端1/2节段长度处,应力值已处于较低水平。实际施工过程中,可增加端部防裂钢筋布置,限制裂缝开展;或在端部开孔板孔洞内套设橡胶圈,通过弱化连接件刚度,促使剪力向后传递,改善应力分布。在前端1个孔洞内设置橡胶圈的计算结果如图12所示,由图可见,设置橡胶圈后悬臂端部的顶板纵向应力明显降低,峰值点位置向内侧移动。

图11 顶板纵向应力

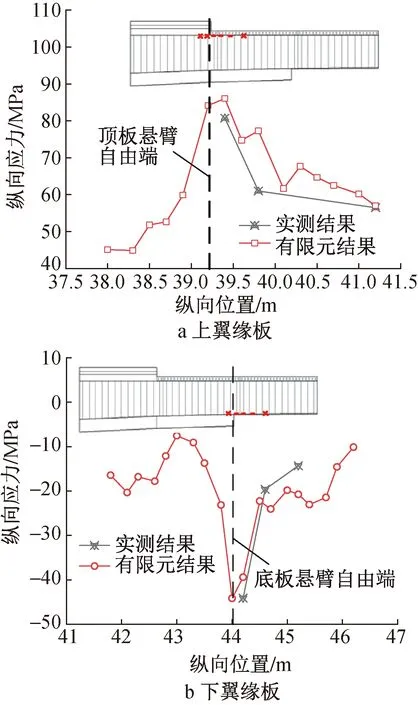

3.2.2上、下翼缘板应力变化

图13比较了上、下翼缘板的纵向应力。上翼缘板纵向应力最大值出现在顶板悬臂自由端外侧,下翼缘板最大值出现在底板悬臂自由端部截面,应力峰值分别为80.7,-40.1MPa。施工过程中,应重点考察底板自由端下翼缘板的受力,可在端部焊接加劲板,避免局部受压发生屈曲。

图13 上、下翼缘板纵向应力

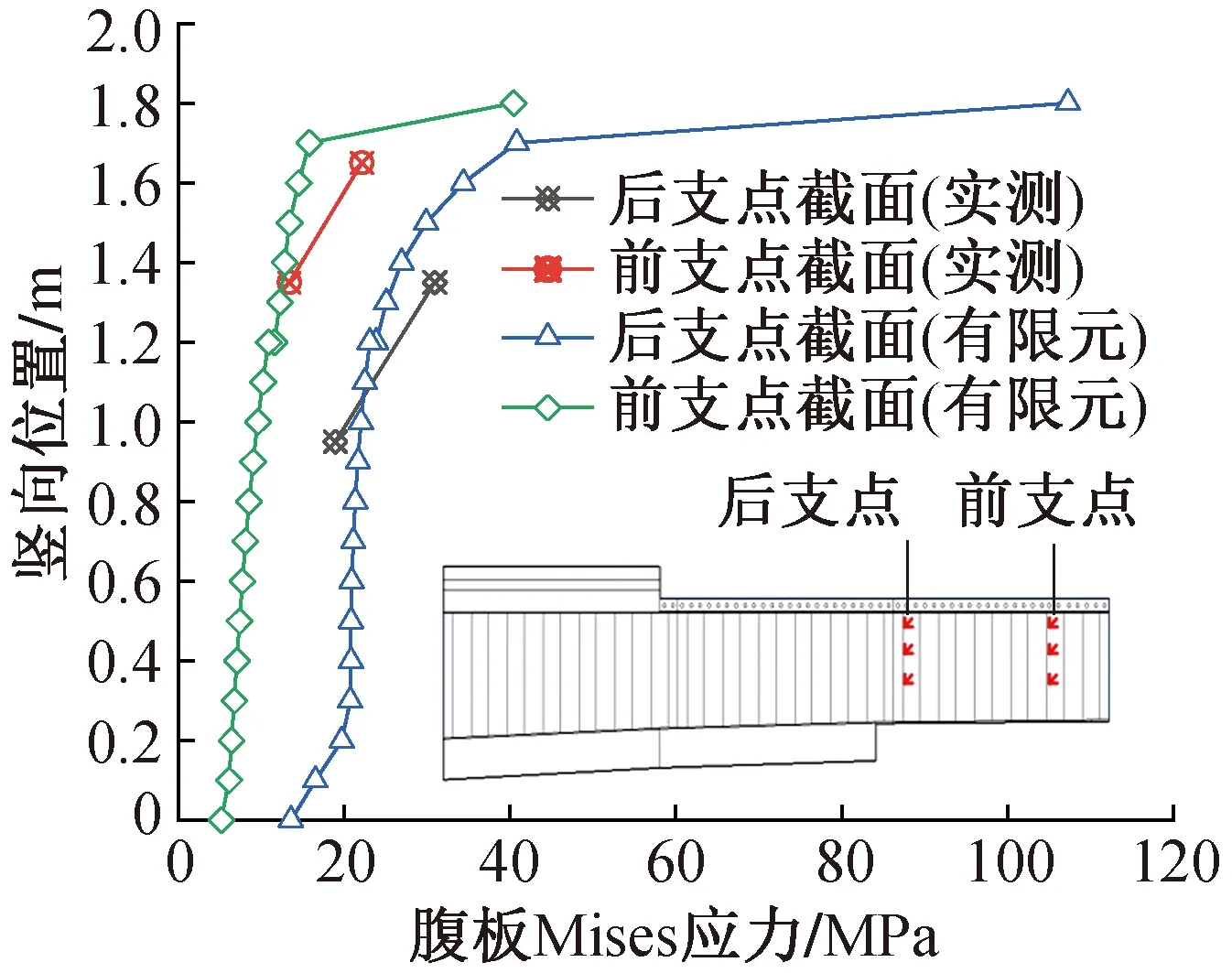

3.2.3波形钢腹板应力变化

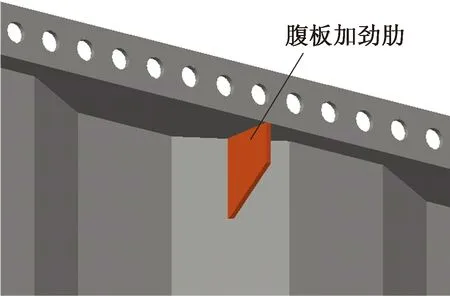

图14比较了挂篮前、后支点截面波形钢腹板Mises应力。在靠近挂篮支撑位置,腹板应力逐渐增大,实测数据与有限元模拟结果规律一致。施工过程中,为防止波形钢腹板在挂篮支撑处发生局部变形而破坏,可在支点位置的腹板上缘设置竖向加劲肋,以保证足够的安全储备,腹板加劲肋布置如图15所示。

图14 波形钢腹板Mises应力

图15 腹板加劲肋布置

3.2.4施工抗失稳优化

根据有限元弹性屈曲的分析结果,施工的悬臂结构最不利失稳模式为腹板的整体侧向倾覆。实际施工过程中,为避免出现上述情况,可在相邻2个波形钢腹板间设置临时横撑。如图16所示,通过将相邻2个波形钢腹板连成整体,确保横撑自身杆件和腹板在施工中均不发生失稳。

图16 临时横撑布置

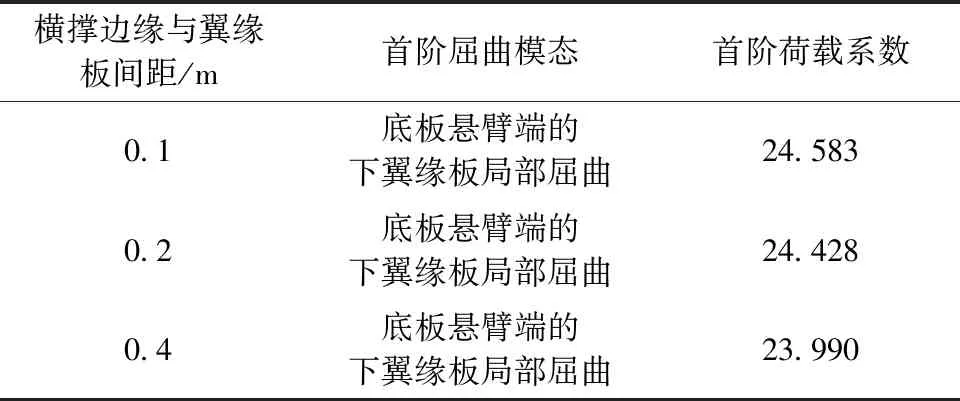

通过变化临时横撑在高度方向的作用位置,对横撑布置方式进行讨论。横撑边缘与翼缘板不同间距时施工结构的首阶屈曲模态及荷载系数如表2所示,不同间距下,结构最不利失稳模式均为底板悬臂端下翼缘板的局部屈曲,且横撑边缘与翼缘板的间距越小,荷载系数越大,结构安全储备越高。因此,实桥施工中临时横撑应尽量靠近上、下翼缘板布置,以充分发挥临时横撑的作用。

表2 不同间距结构稳定性比较

4 结语

结合有限元分析获得的主要构件受力特点开展了关键部位实桥测试,得到以下结论。

1)波形钢腹板自承重悬臂施工过程中,混凝土顶、底板的整体应力水平较低,在悬臂自由端部易产生应力集中,实际施工中可通过增设防裂钢筋或弱化端部连接件刚度来改善顶板的局部受力。

2)波形钢腹板及上、下翼缘板在钢混过渡处、挂篮支点位置应力相对较大,但均处于安全范围内,施工时可焊接加劲肋,避免发生局部屈曲。

3)施工结构最不利屈曲模态为腹板的侧向倾覆,屈曲荷载系数满足设计要求,但为了避免结构整体失稳破坏,可设置临时横撑改善屈曲模态,提高安全系数,且横撑宜尽量靠近翼缘板布置。

4)波形钢腹板自承重悬臂施工方法整体结构受力合理,工法适用性良好。