铸铁涨圈的设计方法研究

李明全,王长清,王增强

(1.重庆大学 机械传动国家重点实验室,重庆 400045;2.中国航发哈尔滨东安发动机有限公司,黑龙江哈尔滨 150001;3.湖南大学机械与运载工程学院,湖南长沙 410082)

0 引言

滑油封严涨圈是一个有切口的金属弹性环。涨圈在自由状态时切口张开,装入缸体后切口合拢,涨圈外径依靠弹力与缸体内表面贴紧。工作过程中,涨圈受工作介质压力而与涨圈槽一侧贴紧,由涨圈外径柱面及贴紧端面共同承担密封作用,其典型结构如图1 所示。涨圈类弹性金属环作为一种典型的端面接触密封形式广泛应用于高速发动机的油气综合密封结构中[1-2]。国内外学者从涨圈力学行为、材料及其热处理工艺等方面做了较多探索工作。

图1 单道涨圈密封结构

洪军华等[3]分析了涨圈密封环的力学行为,认为涨圈密封环的切口间隙主要取决于摩擦因数、涨圈外径、径差、轴向厚度和工作油压。王文涛等[4]根据材料力学,对涨圈环进行了力学分析,同时考虑涨圈工作状态下工作介质压力对涨圈的作用应力,计算出涨圈密封环自由状态下切口间隙的取值范围。韩鹏等[5]从材料热处理的角度研究了铁素体球墨铸铁、奥-贝球墨铸铁等对高速发动机密封涨圈弹性模量、横向断裂韧性、硬度的影响规律,发现奥-贝球墨铸铁材料涨圈在硬度、弹性模量和横向断裂韧性等方面优于45#钢和白口铁。牛红莲[6]通过断口分析、金相检验、硬度测试等对涨圈断裂原因进行了分析,认为材料夹杂,尤其是次表层夹杂带降低了材料的塑性及强度,是涨圈断裂的主要原因。

然而,由于种种原因,上述学者较新的研究成果难以快速应用到军工产品质量的改善中。大部分的航空发动机或减速器均是通过测绘仿制而定型生产的,缺乏理论基础研究,部分结构的工作机理不清楚,且测绘存在误差(使用磨损等导致与最初设计尺寸不符),导致许多机型虽然能够工作,但各种故障频发、性能较差。加强基础技术理论的研究,对于实现测绘机型性能提升具有重要意义。近期,测绘国外样机的涨圈零件,并在测绘的基础上尝试进行二次优化设计,数值计算结果证实了方法的合理性。

1 测绘

1.1 材料及表面处理

根据理化分析结论,样机涨圈材料可能为TCrMo 铸铁,涨圈材料心部硬度28.5~30 HRC。涨圈表面为正常铬层硬度。涨圈工作表面镀铬,其余表面磷化处理,铬层表面有明显交叉网纹,为松孔铬,铬层厚度约0.171 mm。涨圈工作表面镀松孔铬可以使工作中保持边界润滑和适当冷却,有利于保证涨圈的密封性能,减轻零件磨损。测绘件外观及组织分析具体组织形态如图2 所示。

图2 测绘件外观及组织分析

1.2 结构尺寸

由于样机涨圈存在使用磨损,且各涨圈测量尺寸不一致,所测尺寸只具有参考价值,其与原始设计尺寸存在差异。样件自由开口尺寸为16.46~16.67 mm,样件自由状态内径Φ146.95 mm-Φ147.83 mm,轴向宽2.35~2.36 mm,径向厚3.98~3.99 mm。非镀层粗糙度Ra 为0.1~0.4。

2 涨圈设计准则及理论

涨圈主要应用于旋转轴动密封,工作中,机匣静止,旋转轴相对机匣转动,涨圈依靠自身弹力及工作介质的离心力压紧在机匣衬套中。依据涨圈工作原理,其合理的设计准则包括:①力平衡,工作介质压差能够将涨圈推靠在旋转轴端面上,保证二者贴合;②力矩平衡,涨圈不随旋转轴转动;③强度约束,涨圈工作中最大应力不能使材料屈服破坏;④装配约束,涨圈自由状态内径应小于涨圈槽外径。

2.1 力平衡

为保证涨圈工作可靠和良好的密封特性,初始状态下,涨圈外径表面上的轴向摩擦力应小于工作介质所产生的轴向推力。初始压差产生的轴向推力为:

其中 p——涨圈两侧密封压差,MPa

R3——衬套内径,mm

R1——涨圈工作状态下的内径态下的内径,mm

涨圈旋转过程中,因惯性力而使主密封面增加的压强:

其中 N——涨圈座转速,r/min

m——涨圈质量,kg

其中,涨圈材料密度为ρ。

Rc——涨圈截面形心半径,Rc=Dco/2=(D-t)/2

Ac——涨圈与衬套接触面积,Ac=bπD

副密封面所产生的摩擦力:

其中,p 为涨圈弹力在衬套上所产生的均布压强。

取可靠系数1.2,则要求:

2.2 力矩平衡

力矩平衡条件必须使涨圈相对衬套不转动,副密封面所产生的摩擦力矩:

其中,f2=0.22,为副密封面摩擦因数,取铸铁与氮化钢摩擦因数。

工作中,主密封面摩擦力矩:

其中,f1为涨圈与涨圈座的摩擦因数。

取可靠系数1.2,则要求:

为保证可靠工作,涨圈弹力所产生的均布压强p 需要同时满足式(4)与式(8)。

2.3 强度约束

确定了弹力所产生的均布压强后,涨圈能够产生此弹力值的开口间隙为:

其中:E 为涨圈材料弹性模量。

涨圈工作时存在温升,保证装配时工作间隙足够的装配间隙S2为:

其中 αr——涨圈的线膨胀系数,1×10-5K-1

Tw——涨圈最高工作温度,Tw=1.3×(273+90)=471.9 K

T0——衬套的最低跟随温度,T0=0.6×471.9=283.14 K

αs——衬套的线膨胀系数,12.3×10-6K-1

涨圈总自由开口间隙:

矩形截面涨圈工作状态下最大弯曲应力σ1为:

其中,[σ]为材料许用弯曲应力。

2.4 装配约束

涨圈安装时须增大开口并卡入涨圈槽中,故反向张开量须满足:

利用力、力矩、强度及装配4 个约束条件构成的方程组可最终确定涨圈自由开口间隙范围。

2.5 确定检验用径向力Fr

假定在涨圈开口处施加切向力Ft,能够使其达到安装状态(未闭合,保留装配热间隙),Fr与Ft位置关系如图3 所示,则由最终所获取的有效开口间隙S1可确定该切向力:

图3 Fr 与Ft 位置关系

3 数值分析及结果

由于单位无材料TCrMo 的采购及使用记录,因此,新涨圈使用与其性能相似的稀土球铁B2 材料代替。稀土球铁B2 属于球墨铸铁,组织为珠光体,经热处理后具有很好的耐磨性、韧性,可用于温度不超过200 ℃的滑油密封,能满足使用需要。稀土球铁B2 硬度为21~30 HRC,涵盖涨圈样件实测结果。

3.1 参数设置

(1)松孔铬与氮化钢之间的摩擦因数f1与润滑条件有关,航空设计手册中给出干摩擦下的摩擦因数为0.11,有关文献建议在边界润滑条件下取(0.01~0.05),综合二者并考虑安全因素,计算中取(0.05~0.11)。

(2)工作介质压差▽p 取0.1 MPa,工作中可能会有波动。

(3)B2 球铁材料的弹性模量取159 MPa,参考相关文献并考虑材料属性变动,取(151~160)MPa。

(4)涨圈的厚度T 及宽度B 依据原型机涨圈确定,随着工况及使用时间可能存在较大变化的是自由开口尺寸与自由状态内外径,因此计算中设计外径取与涨圈配合的衬套内径(Φ150~150.02 mm)。

(5)材料的许用安全应力初定为[σ]=320 MPa,该值为280~360 MPa 时,涨圈自由开口间隙与检验力随之变化。

3.2 数值结果

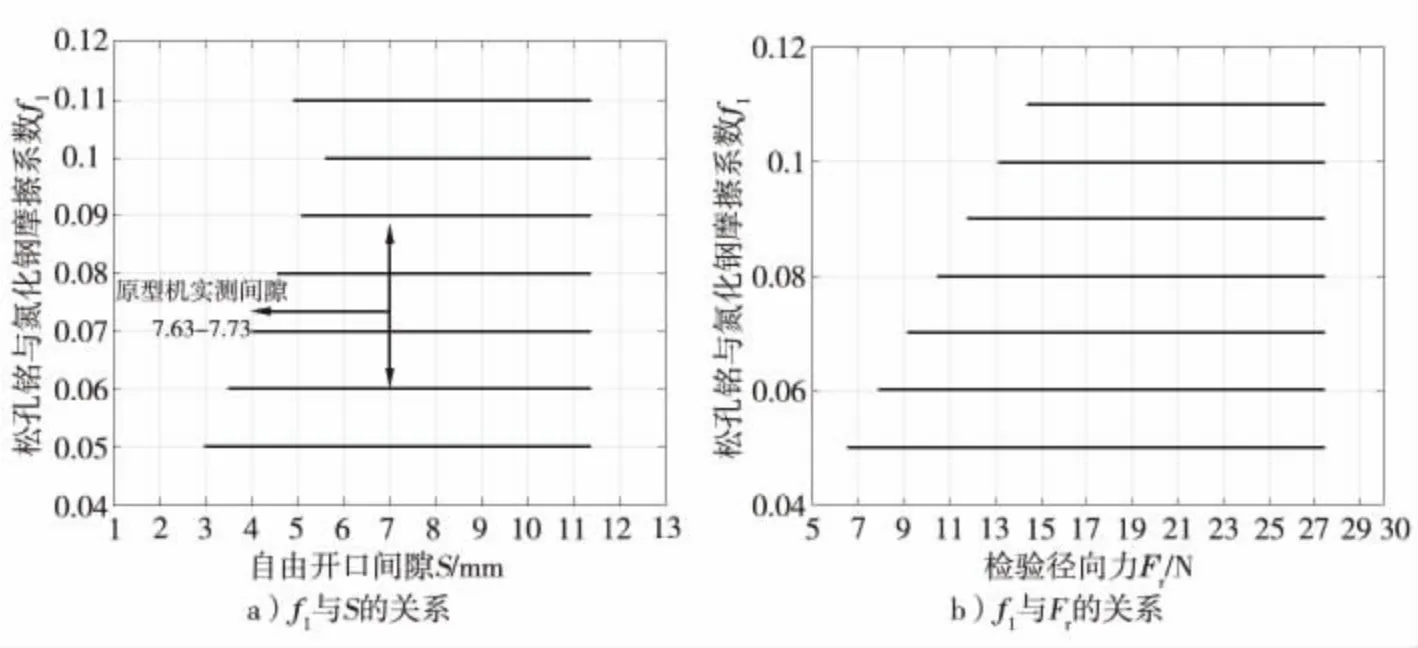

计算中,先确定两个拟分析的变量,然后将其他输入参数设定为其取值范围的中值,计算在涨圈设计准则的约束下,能够满足条件的两分析变量的取值搭配关系,即两变量的设计范围。给出了主密封面摩擦副松孔铬与氮化钢间摩擦因数与自由开口间隙及检验用径向力Fr的取值关系如图4 所示。当f1一定时,满足设计条件的自由开口间隙是一个范围,而不是定值。不同的自由开口间隙也决定了检验用径向力Fr是不同的。自由开口间隙S 的最大值受装配约束是一个定值,但其最小值随主密封面摩擦因数的增大而减小。这也是显而易见的,当摩擦因数f1较小时,较小的自由开口间隙即可保证涨圈不随轴转动。另外,由图4a)观察样机实测自由开口间隙7.63~7.73 mm 范围所在位置,可以发现其基本取了最小值3 与最大值11.3 的中间值,是最合理的自由间隙设计位置。由此,可以有如下结论,①数值计算的参数设置及计算方法是合理的;②所选材料B2 球墨铸铁与样件材料性能是非常相似的。

图4 松孔铬与氮化钢f1 同S 及Fr 的取值关系

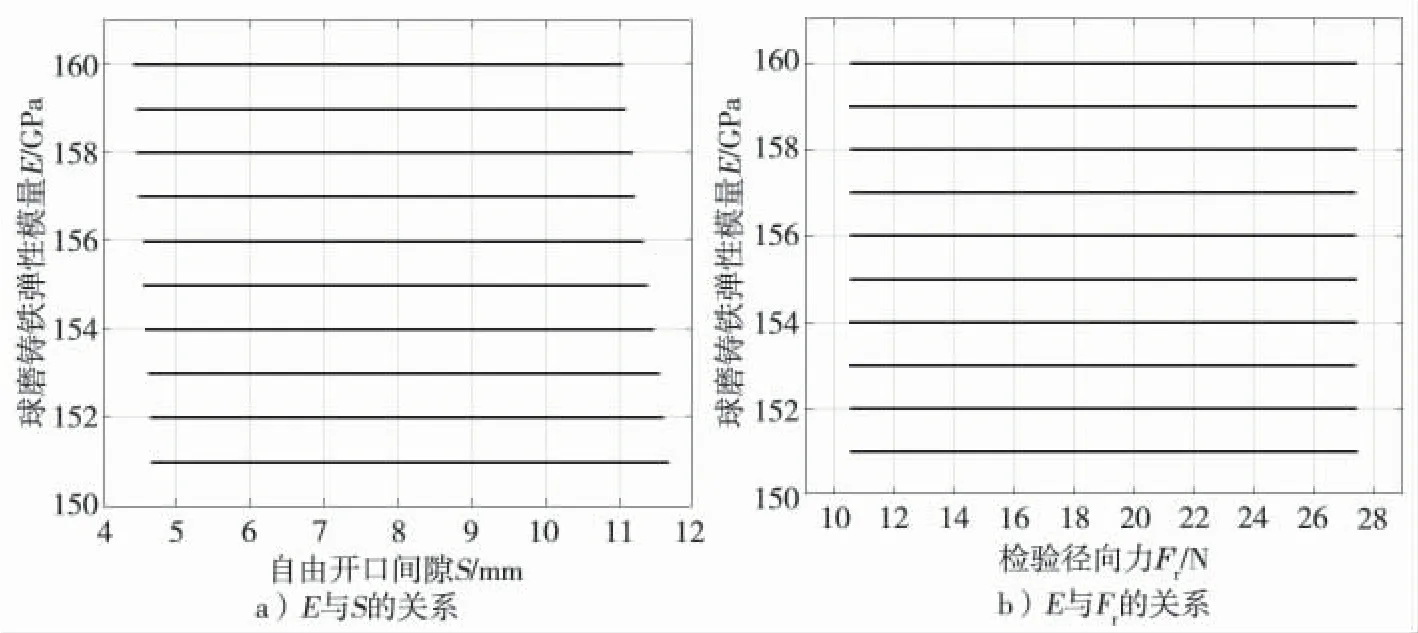

球墨铸铁弹性模量E与自由开口间隙及检验径向力的取值关系如图5 所示,弹性模量较小的灰白口铸铁取值规律如图6所示。满足设计理论的最小自由开口间隙随着弹性模量的增加而减小,较大弹性模量的材料可以在较小开口下保证涨圈工作所需弹力,同时保持弹力不变。当弹性模量大于140 GPa 时,最大开口间隙随弹性模量的增大而减小,这是因为在材料许用应力约束下,大弹性模量的材料配合较小开口间隙就可以达到材料许用应力;当弹性模量小于140 GPa 时,最大自由开口间隙受装配约束条件限制而保持不变。结合弹性模量与自由开口间隙,检验径向力的变化规律不难理解。对球墨铸铁材料,弹性模量对设计参数的影响远没有主摩擦因数f1大。工作介质压差▽p 为设计预先给定值,理论上不该有太大变动。

图5 球墨铸铁E 与S 及Fr 的取值关系

图6 灰白口铸铁E 与S 及Fr 的取值关系。

当工作介质压差▽p 在0.05~0.15 MPa,变化时自由开口间隙S 与检验用力Fr的变化情况如图7 所示。取材料许用弯曲应力为320 MPa,当介质压差增大时,自由开口间隙S 及检验用力Fr变化规律基本一致。最小自由开口间隙随介质压差的增大而增大,因为若没有较大的开口来提供弹力,主摩擦副的摩擦力距将使涨圈随轴转动,从而磨损失效。最大自由开口间隙依然受到装配约束而保持不变。材料许用应力[σ]与自由开口间隙S及检验径向力Fr的取值关系如图8 所示。最小自由开口间隙不受材料许用应力的影响。当许用应力[σ]<350 MPa 时,最大自由开口随许用应力的增大而增大;当许用应力[σ]≥350 MPa 时,受装配约束限制,最大自由开口间隙保持不变。在设计中,若材料选定,则其许用应力一般查手册确定为一个定值。

图8 [σ]与S 及Fr 的取值关系

4 结束语

对国外样机涨圈进行测绘的基础上,考虑到测绘误差的影响,利用数值手段,对涨圈进行了校核及二次设计。分析发现,该型号涨圈满足工况要求的自由开口间隙公差与检验力公差是较大的,当材料确定后,设计中最应该考虑的参数是主密封面摩擦因数,即涂层的材料选择与喷镀。由于制造中以工作状态进行磨削且冷热工艺交替进行,对自由开口间隙存在多次冷校,很难一次性保证±1 mm 的间隙公差。采用较小的自由间隙与检验力公差会大大降低零件的合格率,造成较大的浪费,没有必要对自由开口间隙作较严格的限制。