湿热环境下玄武岩纤维桥面混凝土早期抗裂性

郭寅川, 杨雪瑞, 申爱琴, 李震南, 左孝森

(长安大学 公路学院,陕西 西安 710064)

随着交通建设事业的发展,桥梁构造物在运输网中的作用日益明显。南方湿热地区由于其独特的环境,使得桥面早期开裂严重,降低了其耐久性。因此,提升桥面混凝土早期抗裂性,是提高湿热地区桥梁构造物使用寿命的关键环节。

为了提高混凝土抗裂性能,众多学者提出在混凝土中掺入纤维。Ma[1]发现绿色纤维的掺入增强了公路桥梁混凝土的抗开裂能力,提高了耐久性。张军伟等[2]认为掺入钢纤维可以抑制混凝土裂缝的发展。胡强[3]指出聚丙烯纤维最佳掺量为1.3~1.6 kg/m3。Wang等[4]通过平板开裂试验得出了抗裂性能最优的玄武岩纤维长度和掺量。赵煜民[5]发现芳纶纤维对混凝土早期开裂有显著抑制作用。薛会青等[6]的研究表明,PVA纤维具有良好的阻裂增韧效用。

目前常用的抗裂纤维主要有钢纤维、碳纤维、玻璃纤维、聚丙烯纤维以及玄武岩纤维等。其中,玄武岩纤维由玄武岩经高温熔融后拉丝制成[7],制备过程中无有害气体排放,是一种新型无机纤维。与上述工程中常用的其他纤维相比,玄武岩纤维具有力学强度高、化学稳定性优异、性价比高及与水泥基材料相容良好等显著优势[8]。

关于玄武岩纤维混凝土的收缩抗裂性,学者们进行了相关研究。Zhou等[9]及金祖权等[10]均指出玄武岩纤维可以有效提高混凝土的抗裂性。Branston等[11]与Li等[12]认为玄武岩纤维凭其优异的抗拉性能可以限制裂缝产生和扩展,降低混凝土收缩应变。汤志为[13]发现玄武岩纤维自密实混凝土干燥收缩及塑性开裂均得到改善。叶邦土等[14]的研究表明玄武岩纤维对混凝土弯曲韧度和阻裂效果提升显著。而边旭辉等[15]得到阻裂增韧性能综合最优的玄武岩纤维指标为长度12 mm、掺量0.06%。然而,针对玄武岩纤维桥面铺装混凝土抗裂性的相关研究成果较少,而且对于玄武岩纤维混凝土在特殊养护环境,如湿热环境下抗裂性能的相关研究尚未展开。

因此,本文在室内模拟标准、湿热2种养护环境,设计塑性收缩试验、干燥收缩与湿度分布试验和圆环约束开裂试验,以玄武岩纤维桥面混凝土为研究对象,探究其早期开裂特性。

1 试验

1.1 原材料

1.1.1 骨料及胶凝材料

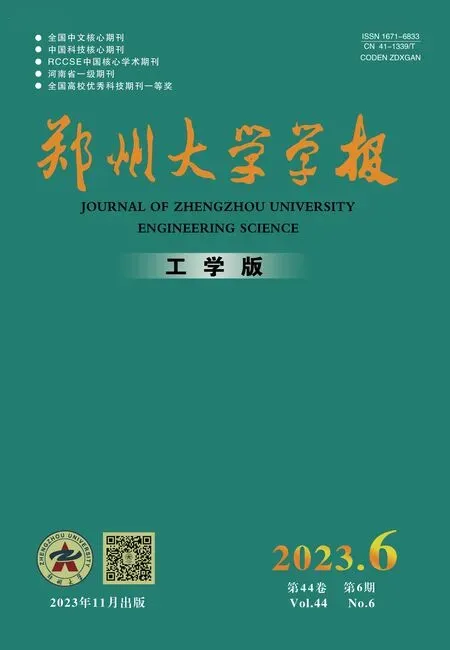

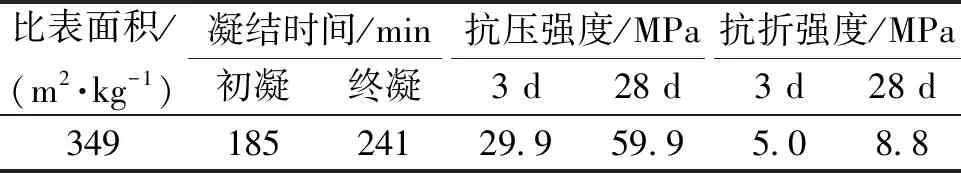

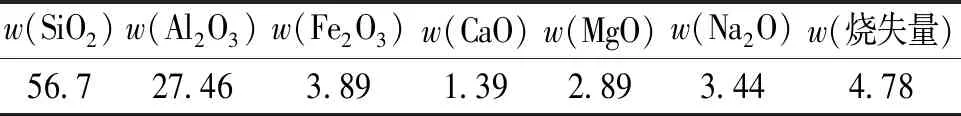

水泥选用P·O 42.5普通硅酸盐水泥,其技术指标见表1。粉煤灰选用Ⅱ级粉煤灰,其化学组成见表2。粗集料选用花岗岩碎石,级配为4.75~19 mm,级配4.75~9.5 mm与级配9.5~19 mm的掺配比例为1∶4,其技术指标见表3。细集料选用河砂,其细度模数为2.72,表观密度为2.856 g/cm3,含泥量(质量分数)为0.4%。

表1 水泥技术指标

表2 粉煤灰化学组成

表3 粗集料技术性质

1.1.2 水及外加剂

拌和用水为市政自来水,外加剂选用聚羧酸高性能减水剂,减水率为25%,含气量为3%。

1.1.3 玄武岩纤维

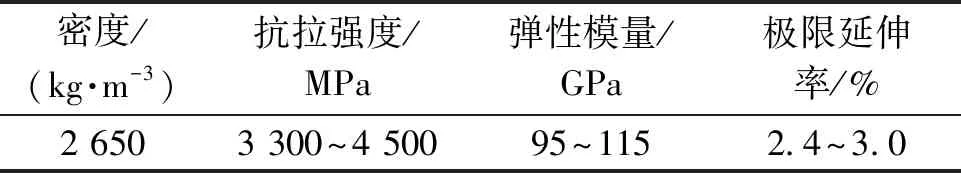

玄武岩纤维材料选用浙江石金玄武岩纤维有限公司的短切玄武岩纤维,玄武岩纤维物理力学性能见表4。

表4 玄武岩纤维物理力学性能

1.2 配合比设计

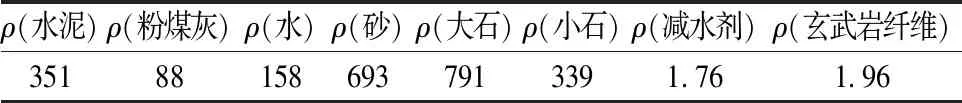

采用正交试验对桥面混凝土配合比进行优化设计,综合考虑工作性能、力学性能、收缩性能,以坍落度、28 d抗压强度、28 d抗弯拉强度、7 d以及28 d干缩降低率为设计指标,经过大量试验,得出了基于抗裂性能的玄武岩纤维桥面混凝土配合比,如表5所示。其中玄武岩纤维长度为12 mm,掺量为0.08%,另设置基准组作为对照,各组分配合比中的质量均为单位立方米质量。

表5 玄武岩纤维桥面混凝土配合比

1.3 试验方法

陕西南部(陕南)地处北亚热带季风气候区,夏季高温炎热,雨热同期,属于典型的湿热地区。参考陕南湿热地区的环境特点,模拟湿热环境(温度(30±2)℃、相对湿度(70±5)%),另模拟标准养护环境(温度(20±2) ℃、相对湿度(60±5)%),分别对混凝土试件进行养护。

1.3.1 塑性收缩试验

测试方法采用平板诱导开裂法,分别在2种环境下进行试验,记录各试件裂缝起裂时间及24 h后裂缝宽度、最大长度、裂缝面积等参数。

单条裂缝平均开裂面积a:

(1)

单位面积裂缝数目b:

(2)

单位面积上总开裂面积c:

c=a·b。

(3)

式中:Wi为第i条裂缝的最大宽度,mm;Li为第i条裂缝的长度,cm;N为总裂缝数目;A为平板的面积,m2,本试验中其值为0.18 m2。

1.3.2 干燥收缩与湿度分布试验

(1)干燥收缩试验。采用位移传感器与电压数据采集器对桥面板28 d内中心与角隅位置的干燥收缩变形进行连续采集,试件为400 mm×400 mm×100 mm的板体结构,设计基准组和纤维组形成对照。中心采集点距离桥面板长径方向200 mm,角隅采集点距离桥面板长径方向100 mm,2个测点位置距离短边均为50 mm,采集间隔时间为1 h,具体试验装置如图1所示。

图1 桥面混凝土板中心与角隅处干燥收缩试验

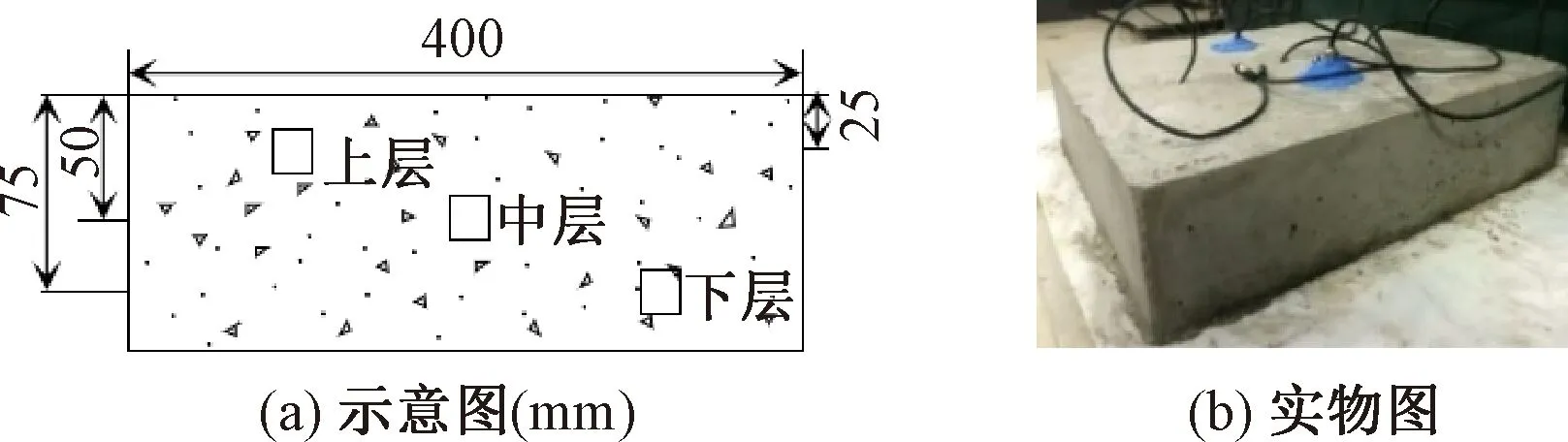

(2)湿度分布试验。利用湿度传感器搭配数据采集设备连续监测湿热环境下28 d内混凝土板内部相对湿度。传感器的具体位置在桥面板中轴线上距边缘1/4、1/2、3/4处,距板表面深度分别为25、50、75 mm处,如图2所示。

图2 桥面板内部湿度的空间分布

1.3.3 圆环约束开裂试验

利用电压数据采集器监测标准及湿热环境下28 d圆环内壁应变,如图3所示。

图3 桥面混凝土约束收缩试验

2 结果与讨论

2.1 超早期塑性收缩

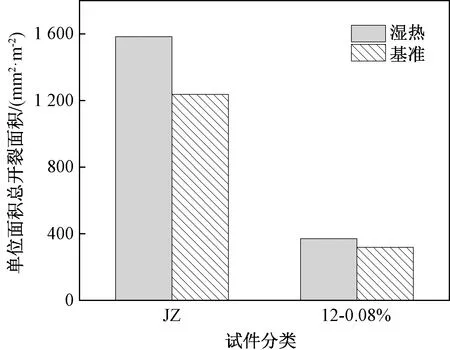

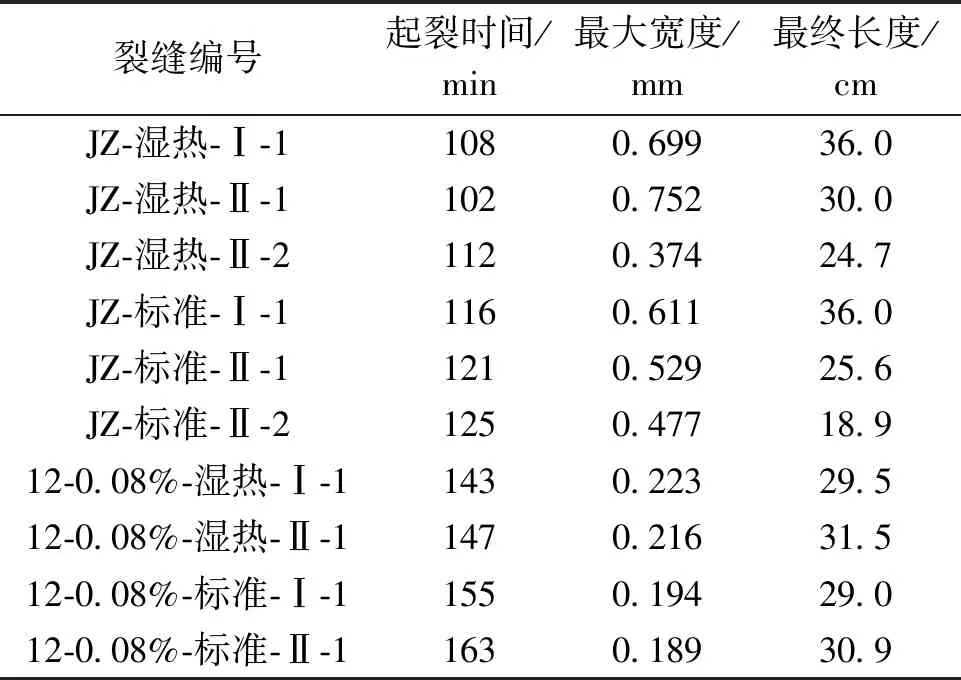

各组混凝土在不同试验环境下的早期塑性开裂试验特征参数如表6及图4所示。表6的裂缝编号中,Ⅰ、Ⅱ为同一组别混凝土不同试件,1、2为其上不同裂缝。

图4 不同试验环境下混凝土板的单位面积总开裂面积

表6 玄武岩纤维桥面混凝土平板诱导裂缝参数

由表6可知,相比于标准试验环境,2种混凝土在湿热环境下均表现出起裂时间提前、裂缝最大宽度及最终长度增加的变化趋势。这表明湿热环境加剧了2种混凝土的塑性收缩。究其原因,湿热环境下气温较高,空气流动较快,新浇筑的混凝土板表面水分蒸发速度更快、蒸发量更大。而板体内部水分向板体表面迁移缓慢,使得板体内部形成毛细管负压并快速发展。因此湿热环境下混凝土板体内部的收缩应力形成更快、峰值更大,从而造成了更为严重的收缩开裂。

由表6可知,湿热环境下,纤维混凝土出现第2条裂缝的可能性减小,起裂时间延长,裂缝最大宽度及最终长度显著降低。以纤维组试件Ⅰ为例,较之于基准组,其起裂时间延长35 min,裂缝最大宽度、最终长度分别降低了68.1%、18.1%。而且由图4可知湿热环境下纤维组混凝土板的单位面积总开裂面积仅为基准混凝土的23.5%,比基准混凝土减少76.5%。显然,玄武岩纤维的掺入抑制了湿热环境下混凝土的早期塑性开裂。这是因为纤维乱相分布在混凝土内部,有效连通并细化了内部孔隙,减缓了毛细管压力的发展速度[16],使得混凝土起裂时间延长。而且随机分布的纤维在混凝土振动成型时会部分悬浮在板体表面沁水层中,减缓其水分蒸发散失,有效降低了混凝土内的毛细管负压,收缩应力随之降低,因而裂缝宽度及长度减小。

2.2 硬化期干燥收缩

2.2.1 干燥收缩变形

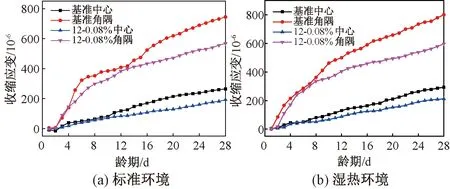

标准及湿热2种环境下,基准混凝土、玄武岩纤维混凝土板中心及角隅位置的28 d干缩变化规律见图5。

图5 桥面板中心与角隅处干燥收缩曲线

由图5可知,不同试验环境下,基准组、纤维组混凝土板中心与角隅干缩变形均随龄期增长而增加,而中心处的收缩变形要远小于角隅处的收缩变形。这主要是由混凝土板沿板体厚度方向不均匀分布的温度、湿度梯度造成的。硬化后的混凝土温度、湿度受到自身水化放热及外界环境变化的多重影响,内部板体不同位置处的含水量变化不一,整体上造成混凝土板的不均匀收缩。

对比不同环境下混凝土干缩变形发展曲线可以发现:标准环境下混凝土板干缩变形在2 d龄期后才逐渐产生;湿热环境下混凝土板干缩变形在监测起点就已经发生。这说明湿热环境加速了干缩的产生。另外,标准环境下纤维组中心、纤维组角隅、基准组中心、基准组角隅各处28 d总收缩应变分别为1.919 1×10-4、5.678 8×10-4、2.640 4×10-4、7.444 1×10-4;而湿热环境下对应各处28 d总收缩应变分别为2.120 6×10-4、5.964 8×10-4、2.925 7×10-4、8.002 2×10-4。显然,湿热环境下混凝土板中心及角隅各处28 d总收缩应变出现不同程度增长,即湿热环境加剧了混凝土板的干缩变形。

由图5(b)可知,湿热环境下,相比于基准混凝土板,纤维混凝土板中心及角隅处28 d总收缩应变分别降低了27.5%、25.5%。这说明湿热环境下,掺加纤维抑制了桥面混凝土板的干缩变形。

2.2.2 板内相对湿度

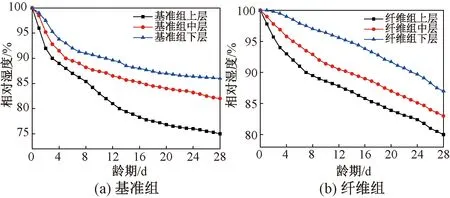

湿热环境下基准及纤维混凝土板内部不同层位处的相对湿度的变化规律曲线如图6所示。

图6 湿热环境下桥面板不同层位湿度变化

由图6可知,湿热环境下,基准组、纤维组2种混凝土板垂直方向相对湿度分布大小顺序均为下层>中层>上层,其原因在于混凝土板上层直接暴露在空气中,更容易散失水分。另外,基准组混凝土板在7 d内不同层位相对湿度下降非常迅速,7 d后相对湿度下降速率逐渐降低,14~28 d内相对湿度下降速率趋于平缓。这是因为混凝土板内部相对湿度变化主要由水泥水化与水分散失共同引起。7 d内,水化作用处于加速阶段,此时其对板内部湿度下降起主导作用,因而板内相对湿度快速下降。7 d后水泥水化进入稳定期,混凝土板内部失水速率减缓,板内相对湿度下降速率随之变缓。由于纤维的保水作用,缓解了水分的散失,使得纤维组混凝土板相对湿度在7 d内虽然下降较快,却仍然低于基准组混凝土板失水速率。

现比较2种混凝土不同层位内的相对湿度。纤维混凝土板7 d龄期上、中、下层相对湿度仍然较高,分别为90%、90.3%和97.5%,比基准混凝土板各层分别增加4.4百分点、1.5百分点和6.8百分点。随着龄期增长,外界环境的蒸发作用不断加剧,混凝土板各层内相对湿度不断降低。28 d时,基准组上、中、下层相对湿度分别为75.0%、82.0%、86.0%,纤维组上、中、下层相对湿度分别为80.0%、83.0%、87.0%,比基准组各层均有小幅度提高。这说明纤维组混凝土板的保水效果更佳。这是因为掺入玄武岩纤维后,随机分布的纤维网格增大了水分散失通道的曲折性[17],对水分迁移起到阻碍作用,减缓了内部水分向外输送的速度;而且由于玄武岩纤维的阻裂作用,抑制了混凝土内部微裂缝的发展,切断了部分水分散失的通道。

2.2.3 板干缩变形与板内相对湿度的关系

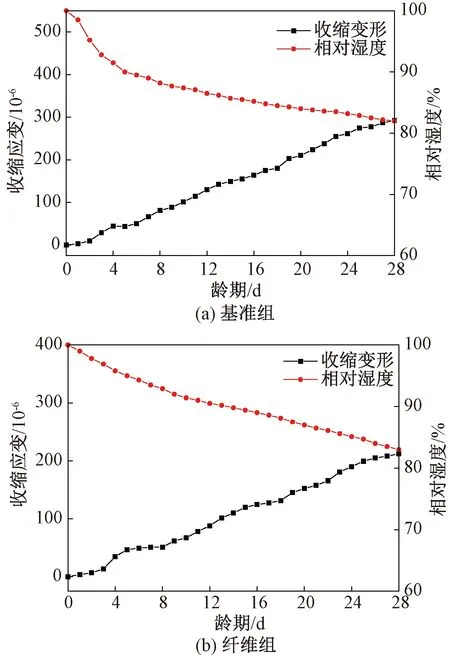

为研究28 d龄期内混凝土板干缩变形与内部相对湿度之间的关系,图7为湿热环境下2种混凝土板中心位置收缩变形与板中层内相对湿度分布的发展曲线图。

图7 混凝土板中心收缩变形与中层相对湿度变化曲线

由图7(a)与7(b)可知,混凝土板内部相对湿度下降与相应的干缩变形具有较好的同步性:随龄期增长,2种混凝土板内相对湿度不断下降,而收缩变形逐渐增大。本试验中测得的干燥收缩变形主要由2部分组成:水泥水化消耗自由水引起的收缩及混凝土内部水分散失到环境中引起的收缩。水泥水化作用产生化学缩减,而其由于受到固相结构的约束在水泥石中形成毛细孔隙。毛细孔隙中水分由于水化作用产生消耗,相对湿度下降的同时产生毛细孔张力,进而造成混凝土收缩变形。同样地,当混凝土内部水分散失到环境中,相对湿度下降,孔隙内形成弯液面,继而产生毛细孔张力,引起混凝土收缩。显然,混凝土板干燥收缩变形主要是由于内部毛细孔张力作用于水泥石上使得水泥石受到负压引起的。毛细孔张力越大、混凝土的收缩变形越大。而混凝土内部毛细孔张力与其相对湿度呈负相关关系:内部相对湿度越低、毛细孔张力越大,反之则毛细孔张力越小。因此,混凝土干缩变形与其内部相对湿度密切相关,可以将混凝土内部相对湿度变化视为其干缩变形发展的驱动力。

对比图7(a)与7(b)可知,湿热试验环境下,28 d龄期后基准组混凝土板中层相对湿度为82%,中心位置收缩变形为2.925 7×10-4;纤维组混凝土板中层相对湿度为83%,中心位置收缩变形为2.120 6×10-4。纤维组混凝土板由于纤维的保水作用,使得其中层的相对湿度更高。根据上文中混凝土板干缩变形与其相对湿度的关系,更高的相对湿度产生更小的毛细孔张力,因而纤维混凝土板中层干缩变形大幅降低,较基准组降低了27.5%。同时,纤维的掺加也提高了混凝土抗拉强度,其在混凝土板收缩时可以分担部分收缩应力,使得总收缩变形减小。

2.3 圆环约束开裂试验

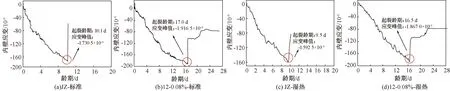

基准组及纤维组桥面混凝土分别在标准及湿热环境下28 d内钢环约束下的内壁应变测试结果如图8所示。不同于2.2.1节中自由干燥收缩,本节中混凝土在侧壁及底部的约束下发生收缩变形。由于约束应力的存在,其开裂风险更高。

图8 桥面混凝土环内壁应变

由图8可知,混凝土在圆环约束下产生的内壁应变随龄期增长均经历了应变骤降、应变缓降及瞬间回落开裂3个阶段。而图8(b)、8(d)中的玄武岩纤维混凝土的内壁应变在初期超过零值,是由于此时混凝土尚未完全凝固,出现了体积膨胀。对比图8(a)与8(c)、8(b)与8(d)可知,湿热环境下,2种混凝土的起裂龄期与应变峰值均小于标准环境下相应值。说明湿热环境下混凝土抵抗约束收缩能力下降。

湿热环境下,基准混凝土起裂龄期与应变峰值分别为9.5 d、-1.592 5×10-4;纤维混凝土起裂龄期与应变峰值分别为16.5 d、-1.867 0×10-4。很显然,纤维混凝土比基准混凝土延迟开裂7 d,峰值应变增大2.745 0×10-4,增加比例为17.2%。说明掺加玄武岩纤维延长了开裂时间,增大了混凝土约束收缩承受的应变,提高了混凝土抵抗约束收缩的能力。其原因与2.2.3节中所叙述相同:掺加纤维,一方面延缓了混凝土内部相对湿度的下降;另一方面纤维可以承担部分约束收缩应力,从而提高了混凝土抗拉强度。

3 结论

(1)湿热环境下,纤维混凝土塑性开裂得到抑制。其单位面积总开裂面积大幅减小,较基准混凝土减少了76.5%。

(2)混凝土板内部相对湿度下降与相应的干缩变形具有较好的同步性,可以将混凝土内部相对湿度变化视为其干缩变形发展的驱动力。

(3)湿热环境下,通过掺入纤维可以减缓混凝土板内部相对湿度下降从而抑制其干燥收缩开裂。相比于基准混凝土板,纤维混凝土板中心处与角隅处的28 d干燥收缩变形分别降低了27.5%、25.5%。

(4)湿热环境下,玄武岩纤维混凝土抵抗约束收缩的能力增强。与基准混凝土相比,起裂龄期延长7 d,峰值应变增加了17.2%。