多级围压变应力下限循环加卸载煤体冲击倾向性特征研究

张传玖 ,杜涛涛 ,任建慧 ,李宣良

(1.国能神东煤炭集团有限责任公司 布尔台煤矿,内蒙古 鄂尔多斯 017209;2.中煤科工开采研究院有限公司,北京 100013)

冲击地压作为影响最为严重的煤岩动力灾害之一,是地下煤炭开采过程中,由于巷道与采场周围煤岩体内积聚的变形能突然得到释放而产生急剧、猛烈破坏的动力现象[1]。随着我国地下煤炭资源开采工艺、设备、专业人才队伍等方面的稳步提升,大中型矿井智能工作面、快速掘进体系持续推进发展,同时现阶段国内对于煤炭需求量的有增无减,这都将促使煤炭资源的开发逐步朝着地下深部迈进,深部地下环境与浅部相比呈现出“三高一扰动”这一新的围岩地质特征[2];随着采掘深度的增加,矿井冲击地压发生概率、强度以及影响范围将不断增加[3]。而其中采场或巷道周围煤体是否具有冲击倾向性是该矿井能否发生冲击地压显现的前提[4],煤体的冲击倾向性是指煤体受到外界多物理场综合作用下(主要为应力场)储存在其内部的能量,达到某一条件时得以释放而产生冲击破坏的能力与固有属性,煤体冲击倾向性越大,冲击地压的破坏强度及影响范围越大。GB/T 25217.2—2010 已初步给出了评价煤体冲击倾向性大小的4 种冲击倾向性指数,包含:单轴抗压强度、冲击能量指数、弹性能量指数、动态破坏时间;在此基础上,诸多学者后续进一步引入多种影响因素,又提出了十几种煤体冲击倾向性评价指标,例如:剩余弹性能指数、冲击能速度指数、模量指数等。以上各冲击倾向性指标一般仅是通过常温常压条件下单轴压缩试验确定的,然而在深部地质环境中,同时受采动影响条件下煤体将表现出新的力学特性。郝宪杰等[12]研究了围压条件下煤体剪切破坏特征;程春晖等[13]对煤体开展了不同三轴围压下的动态压缩实验研究;王向宇等[14]通过实验探究了三轴循环加卸载条件下煤体损伤的能量演化规律;YANG 等[15]对煤体开展了不同围压条件下断裂行为特性实验研究;而关于深部应力环境循环加卸载作用下煤体冲击倾向性研究相关报道较为少见。

为此,对不同围压条件下煤试件进行了不同应力下限循环加卸载试验,辅以声发射系统以监测不同条件试验过程中煤试件损伤破坏特征,对不同条件作用下煤样的冲击倾向性进行分析比较;旨在探明多次采动条件下深部煤体冲击倾向特性。

1 试验概况

1.1 样本制备

研究所用煤体样本取自内蒙古鄂尔多斯南部地区布尔台煤矿约420 m 埋深位置,在井下取得原始新鲜煤体样本的同时,用保鲜膜将其紧紧包裹以减少外界环境的影响,并立即送往实验室对其进行加工处理以进行后续试验。根据国际岩石力学学会的标准,将煤体样本制成直径 50 mm、高 100 mm 的圆柱体试件。所有样品的长度误差均小于2 mm,抛光后两端面的不平整度在±0.05 mm以内;端面与轴线垂直,最大偏差≤0.25°。为尽可能减少样品不均匀性对实验结果的影响,所有样品均取自同一岩块,取心方向相同。该煤样为不黏煤,经过工业分析该煤样成分如下:镜质组反射率0.87%,灰分8.89%,平均含水率0.83%,挥发分30.37%。

1.2 试验设备

采用SAS-2000 型岩石静态扰动三轴压力试验系统进行相关实验。该试验系统由控制模块、加卸载模块和数据采集模块组成,可对试样施加最大轴向载荷2 000 kN,最大围压160 MPa。其压力传感器的精度为0.01 MPa,分辨率为0.001 MPa;加 载 速 率 可 调 控 为 0.000 1~1.000 0 mm/s 和0.005~1.000 kN/s;此外,压力釜腔体内试件轴向应变装置主要由2 个同心和平行等位盘带有2 个测量杆,末端连接到线性可变差动变压器 (LVDT)传感器,岩石的轴向变形相当于2 对钢筋的平均变形,变形值实时传回计算机程序进行相应的参数计算;径向应变装置包括测量链和测量杆,测量链通过拉簧直接固定在岩石表面,测量原理与轴向应变测量仪相同;轴向和径向测量装置的精度为 0.001 mm,分辨率为 0.000 1 mm。轴向和径向有效变形的测量范围均在±6 mm 以内。试验系统中同时配以PCI-2 声发射监测系统,对不同围压条件下煤试件损伤过程进行实时监测。

1.3 试验步骤

研究试验分为2 种类型:第1 类为不同围压条件下常规煤体压缩试验破坏,第2 类为以上多级围压条件下对煤体进行变应力下限循环加卸载试验。具体试验步骤如下:①将围压分别设定为实验室常压、3、6、9 MPa,采用位移控制模式,对以上多级围压条件下煤试件进行加载速率为0.002 mm/s 的压缩试验,每种条件下煤样进行2组试验,得到了近似静载荷条件下的煤体多级围压下抗压强度;②采用加载控制模式,对煤样进行多级围压条件下变应力下限循环加卸载试验,加载速率设定为0.08 kN/s,约0.04 MPa/s;③将初始围压环境同样分别设定为常压、3 、6、9 MPa,将4 种围压条件下第1 阶段循环加卸载轴向压力与围压差值,即偏应力下限设置为1 MPa,应力上下限每增加1 级均增加 4 MPa,每级进行30 个循环,直至煤试件发生破坏,同时将PCI-2 声发射系统前置放大器(声发射探头)布置于试件空间预定位置,以待对以上多级围压环境变应力下限循环加卸载试验过程中煤试件内部损伤过程进行实时监测;④对每种条件下煤试件各进行上述2 组循环加卸载试验。

1.4 试验结果

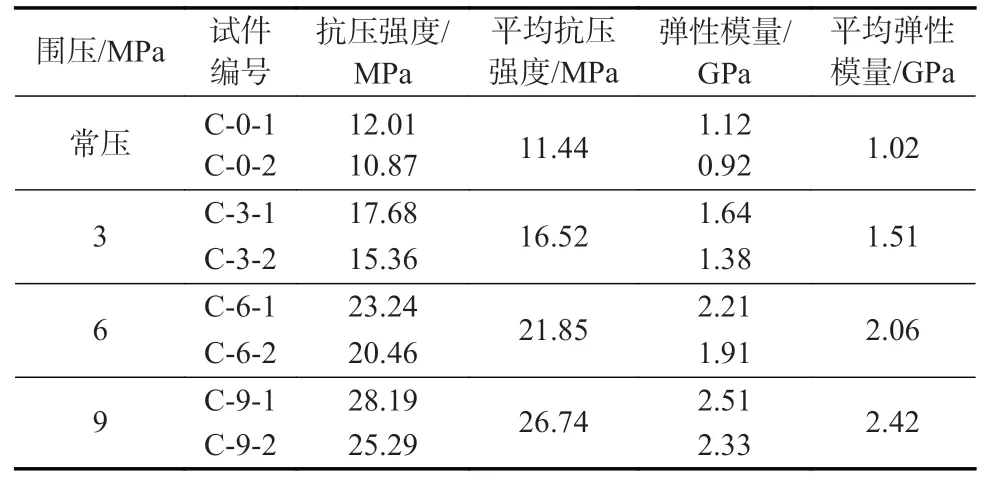

不同围压条件下煤试件常规压缩试验结果见表1。

表1 煤试件不同围压条件下压缩试验结果Table 1 Compression test results of coal specimens under different confining pressures

煤试样在实验室常压环境下平均抗压强度为11.44 MPa、平均弹性模量1.02 GPa。当围压分别提升至3、6、9 MPa,煤试件平均抗压强度分别为16.52、21.85、26.74 MPa,较之常压条件下煤体单轴抗压强度分别提高了44.5%、91.0%、133.7%;平均弹性模量分别提升至1.51、2.06、2.42 GPa,较之常压条件下煤体弹性模量分别提高了48.0%、101.9%、137.3%。

2 试验结果

2.1 煤样变应力下限循环加卸载偏应力-应变特征

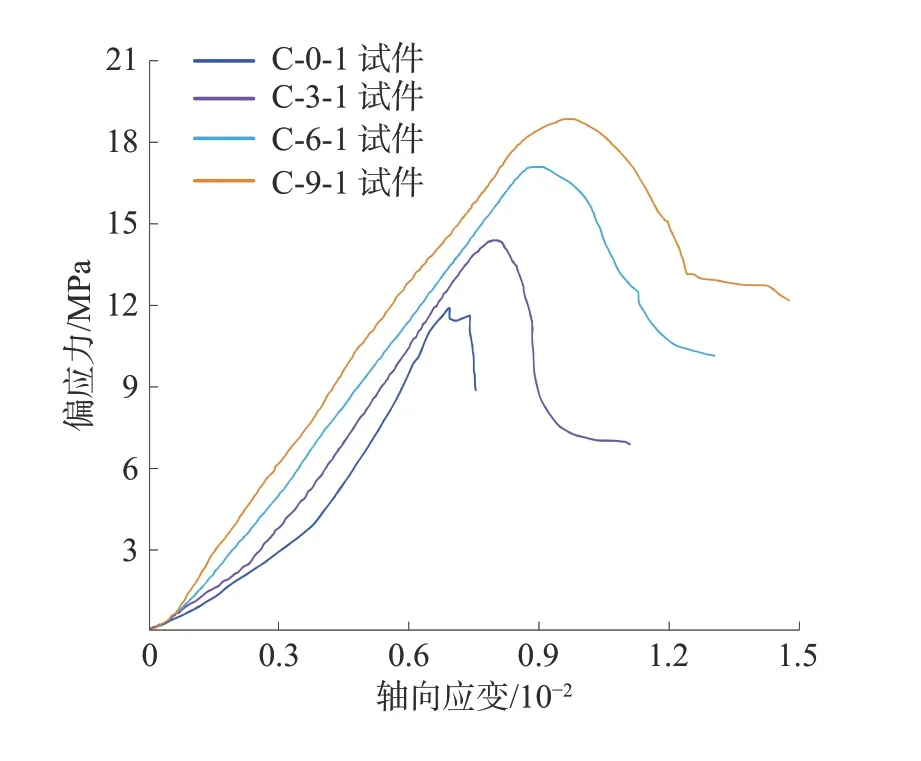

多级围压条件下煤试件偏应力σD-轴向应变ε1曲线如图1。

图1 多级围压条件下煤试件偏应力-轴向应变曲线Fig.1 Deviatoric stress - axial strain curves of coal specimens under multistage confining pressure

由图1 可知:随着围压不断增加,煤试件抗压强度显著提高。可以观察到在受到初期较应力时,4 种σD-ε1曲线均呈现出了下凹形式,该过程中轴向应变增量随着偏应力的增加而减小,这是由于煤体中的微裂缝在轴向载荷作用下发生闭合[16-17],对应于煤试件的压实阶段;同时随着围压的提高,该压实阶段范围不断缩小,表明煤体原生微裂缝在初始围压作用下发生了前期闭合。随着对煤试件进一步地施加轴向载荷,偏应力随轴向应变呈线性变化,表明该阶段煤试件发生弹性变形。轴向荷载上升到一定阶段时,偏应力随着轴向应变的增加而减小,在此期间煤试件发生屈服后进入塑性阶段,很快达到峰值应力,煤试件发生破坏。由于围压的作用影响,煤试件破坏后进入峰后应力软化阶段。煤试件试样的偏应力-侧应变曲线的变化趋势与偏应力-轴向应变曲线的变化趋势一致。

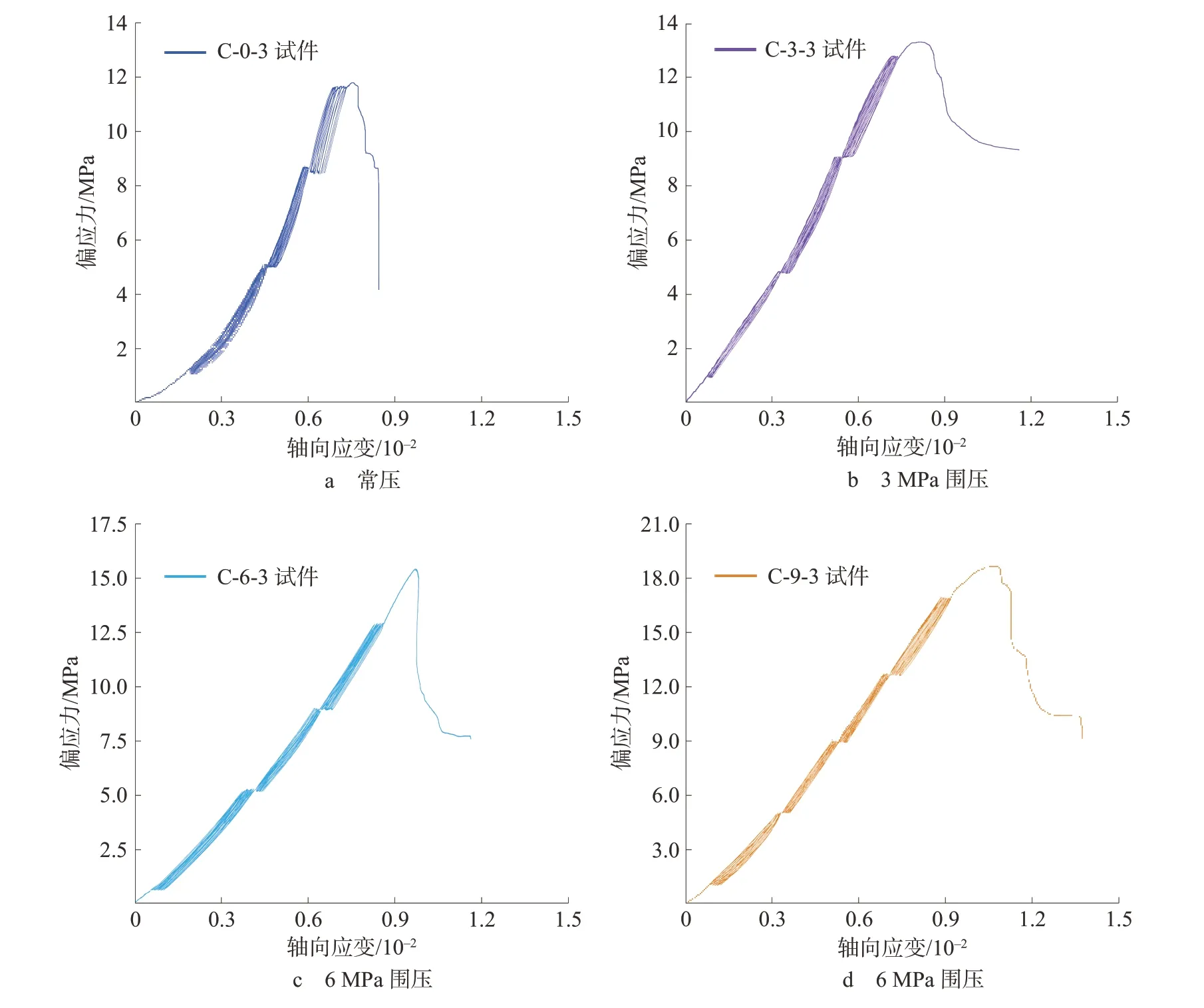

多级围压条件下变应力下限煤试件循环加卸载偏应力-轴向应变曲线如图2。

图2 多级围压条件下变应力下煤试件限循环加卸载偏应力-轴向应变曲线Fig.2 The σD-ε1curves of coal specimens under multi-stage confining pressure variable stress lower limit cyclic loading and unloading

由图2 可以看出:在三轴变应力下限循环加卸载条件下得到的偏应力-应变曲线的整体变化趋势与常规三轴压缩试验得到的曲线在相同围压下的变化趋势基本一致。在第1 阶段循环加卸载(较低应力水平),由于偏应力的反复增减,煤样中的原生孔隙和裂缝逐渐压实,因此4 种偏应力-应变曲线在第1 阶段循环加卸载中均呈下凹形,随着循环次数的增加,第1 阶段滞回曲线的面积逐渐缩小。完成第1 阶段循环加卸载后,随着应力水平下限的提高,多级围压下煤试件开始进入弹性阶段,在该阶段中,偏应力-应变循环加卸载曲线的斜率逐渐相似,并且滞回曲线的面积随着循环次数的增加变化不大,尤其对于9 MPa 围压环境下煤试件,其第2 阶段循环加卸载曲线几乎没有产生明显滞回现象;但对于常压条件下煤样C-0-3,相较其抗压强度,第2 阶段循加卸载应力水平较高,导致煤体内部产生新的损伤、原生微裂隙发生连通,表现为在该阶段内随着循环次数的增加曲线滞回现象愈发明显。以上各个围压条件下煤试件σD-ε1曲线近似弹性变化范围所包含的循环加卸载级数不同,常压、3、6、9 MPa 条件下煤试件弹性变化范围内所包含的循环加卸载阶段数分别为1 级、2 级、2 级及3 级,由此说明随着初始围压的提高,煤试件变得更加致密,弹性阶段范围不断扩大。以上不同围压条件试验过程中最后级别的循环加卸载阶段,样品中的应变随着偏应力的增加而缓慢增加,并且滞回线的面积显著增加。在这种情况下,样品逐渐过渡到塑性阶段,在此期间增量应变显著增加,不可逆变形持续发展;在常压条件下,煤试件破坏前的最后一级循环加卸载阶段只进行了14 次完整循环,轴向应变增加了0.75%;在3 MPa 的围压下,煤试件C-3-3 破坏前的最后1 个应力水平进行了1 个完整的循环(30 次),该级循环内轴向应变的增长了0.61%;6 MPa 围压环境中煤试件C-6-3 破坏前同样完成了1 个完整的加卸载循环,该阶段轴向应变增加了0.42%;9 MPa 围压条件下,煤试件C-9-3 破坏前完成最后1 个完整的加卸载循环后轴向应变增加了0.28%;以上结果表明随着围压的增加,煤试件破坏前塑性阶段循环加卸载后的增量应变不断下降。未施加围压条件的煤试件经过变应力下限循环加卸载后抗压强度较之原始试件降低了约5.6%,说明煤体经过以上循环加卸载后发生了一定程度的损伤;而处于3、6、9 MPa 围压环境下经过变应力下限循环加卸载作用后抗压强度分别增加了约3.1%、4.7%、6.2%。

2.2 煤样变应力下限循环加卸载体积应变特性

在以上不同围压条件变应力下限循环加卸载过程中,通过轴向与径向引伸计测量记录试验全过程轴向应变ε1与径向应变ε2,煤试件试验过程中体积应变εv通过式(2)算得:

其中规定压缩变形方向为正,向外变形方向为负值;当计算体积应变εv为正值时,说明此刻煤试件整体体积处于压缩减小状态,当计算体积应变εv为负值时,说明此刻煤试件整体体积处于膨胀扩大状态。

多级围压条件下变应力下限循环加卸载煤试件偏应力-体积应变曲线如图3。

图3 多级围压条件下变应力下限循环加卸载煤试件偏应力-体积应变曲线Fig.3 Deviatoric stress-volumetric strain curves of coal specimens under multi-stage confining pressure variable stress lower limit cyclic loading and unloading

不同围压环境下煤试件处于较低的循环应力水平时,滞回曲线很窄且彼此非常接近,该阶段曲线的斜率为正,表示当前煤试件处于体积压缩阶段。当应力水平逐渐增加时,每一次循环加卸载过程中滞回曲线逐渐变宽,曲线之间的宽度也不断增加,该种现象在每种围压条件下最后1 级循环加卸载表现得尤为明显;试验曲线斜率逐渐从正变为负,表明煤试件体积应变逐渐从压缩转化为膨胀,该过程曲线斜率变为0 的时刻定义为体积应变第1 临界点。该临界点之前,轴向应变占据主导地位,煤试件整体表现为被持续压密,直至曲线斜率为0 时达到体积应变最小值;在3、6、9 MPa 围压条件下,达到第1 临界点时体积应变分别为0.25%、0.31%与0.43%,所对应偏应力值分别为10.5、12.1、15.8 MPa,即随着围压的增加,第1 临界点时体积压缩应变值越大。当达到体积应变第1 临界点后继续增大轴向应力,煤试件体积从最小值逐渐增大,该变化一般发生在煤试件所受最后1 级循环应力阶段,说明该过程煤试件内部发生损伤累积进入塑性变形阶段,3、6、9 MPa 围压下此阶段煤试件体积应变分别增长了0.32%、0.24%、0.17%,这表明所受围压越大,对煤试件径向变形约束越强。当轴向载荷被进一步施加,体积应变回归至初始静水压力阶段,即相较于最初施加围压作用的原始试件,该时刻的体积应变绝对值为0,被定义为体积应变第2 临界点。以上不同围压条件下煤试件体积应变第2 临界点一般近似发生在应力达到峰值载荷时,超过该临界点持续施加应力,煤试件发生失稳,体积超过初始时刻试件体积,煤试件体积应变进入快速增长阶段,这是由于偏应力作用下煤试件发生剪胀破坏作用[18-19]。

2.3 变应力下限循环加卸载煤试件声发射特性

为了探明不同围压条件下煤试件变应力下限循环加卸载试验过程中煤样内部的损伤断裂演化规律特征,对上述不同围压条件下煤试件在试验过程中同时进行了实时声发射监测,通过5 个R3a声发射传感器(前置放大器)监测多级围压变应力下限循环加卸载煤试件声发射事件发生规律。在常压、3、6、9 MPa 条件下变应力下限循环加卸载煤试件声发射累积能量变化以及试验各阶段声发射事件数如图4。

在常压条件较低循环应力作用下,煤试件内部出现少量声发射事件,表明初期压密阶段煤试件内部会发生一定程度的损伤;随着应力水平的提高,煤试件内声发射事件逐步增加,在最后1级循环加卸载阶段声发射事件显著增加,接近峰值载荷时,声发射事件增加速度达到峰值,该阶段煤试件发生宏观破断进入峰后残余应变阶段。随着围压的增加,在较低应力循环加卸载阶段,声发射事件数逐渐减小,说明煤试件在逐步增加的围压作用下,内部结构被逐步压缩,弹性变形阶段逐渐扩大;当循环应力水平增加时,声发射事件数逐渐增加,以上3 种围压条件下均进入最后1 级循环加卸载阶段时,煤试件发生不可逆的应力损伤断裂,声发射事件数显著增长,但围压越高声发射事件增长速率越小。常压条件下煤试件声发射事件累积总数为23.25×104,3、6、9 MPa围压条件下煤试件声发射事件累积总数分别为19.78×104、12.32×104、8.16×104,相较于无围压作用煤试件,变应力下限循环加卸载作用下声发射累积事件分别降低了14.9%、47.0%、64.9%,说明较大的围压环境将对偏应力作用下煤体内新的微小裂纹面形成具有约束作用,使得煤体内微小的损伤断裂事件减少。随着围压由常压增加至9 MPa,声发射累积能量由256×10-13J 降低至138×10-13J,同时峰后声发射累积事件数由6.18×104降低至1.52×104,这说明在较高围压作用下,煤体由脆性破坏形式为主逐渐朝着韧性破坏形式转变。

3 讨 论

3.1 变应力下限循环加卸载煤体储能规律

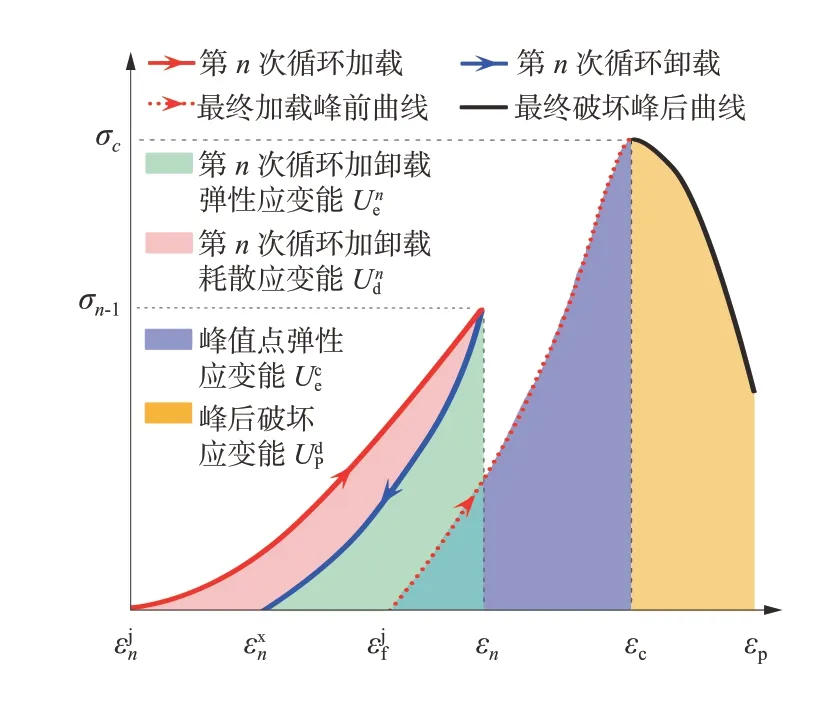

循环加卸载过程中煤试件典型轴向应变-应力关系曲线如图5。

图5 煤样循环加卸载过程各应变能示意图Fig.5 Schematic diagram of strain energy during cyclic loading and unloading of coal samples

图5 中:εjn为第n次循环中开始加载时的应变值;εxn为第n次完全卸载后的应变值;εjf为第n次循环加载载荷达到峰值时刻的应变值;εc为最终加载达到峰值载荷时的应变值;εp为最终破坏时刻的应变值;σc为最终加载峰值载荷。每一次煤试件的循环加卸载循环结束与循环开始时的应变差称为不可逆应变,即如图5 中所示,第n次循加卸载不可逆应变为εxn-εjn,这是由于在外界应力作用下,煤体内发生微裂纹启裂、原生微裂纹扩展、塑性变形及微孔隙压缩等一系列不可逆损伤[20],使得卸载后宏观应变不能恢复到本循环加载初始水平。在较低水平循环应力作用下,产生不可逆应变量很小;随着应力水平提高及循环次数的增加,不可逆应变量逐渐变大,此现象在每种围压条件下最后1 级应力循环加卸载阶段最为明显;但随着围压的增加,各级循环加卸载不可逆应变逐渐变小,表明围压作用在一定程度上将约束煤体循环加卸载不可逆应变发展。

同时,图5 描述了煤试件循环加卸载过程中各应变能理论计算图解,假定该试验过程不考虑与外界产生的热交换;以第n次循环加卸载为例,该次循环加载过程中输入能Uinn为加载阶段应力-应变曲线下所包含的面积值,第n次循环加卸载弹性应变能Uen为卸载阶段曲线下包络的面积值,该次循环耗散应变能Udn为输入能与弹性应变能的差值。具体计算公式如下:

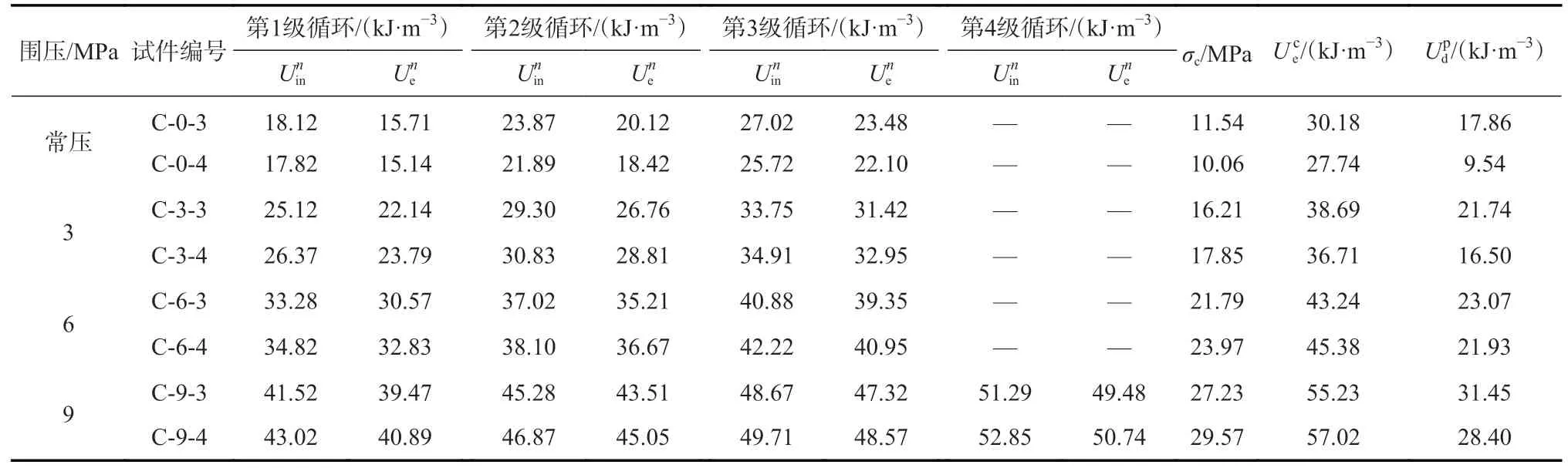

不同围压条件煤试件经过多级变应力下限循环加卸载,每级循环加卸载最后1 次循环各类应变能计算结果见表2。

表2 不同围压作用后煤试件变应力下限循环加卸载试验结果Table 2 Cyclic loading and unloading test results of coal specimens under different confining pressures

根据以上结果可知,随着围压的增加,煤试件各级循环加卸载时的输入能及弹性应变能均上升,这是由于围压作用使得煤体整体力学强度不断升高,随着外界荷载的增加,破坏前煤体中集聚的能量不断提升。

由试验计算结果可知,对于同一级循环加卸载阶段,随着围压的增加,煤试件耗散应变能Udn逐渐减小,表明围压作用能够有效地约束煤体中不可逆应变的增加。

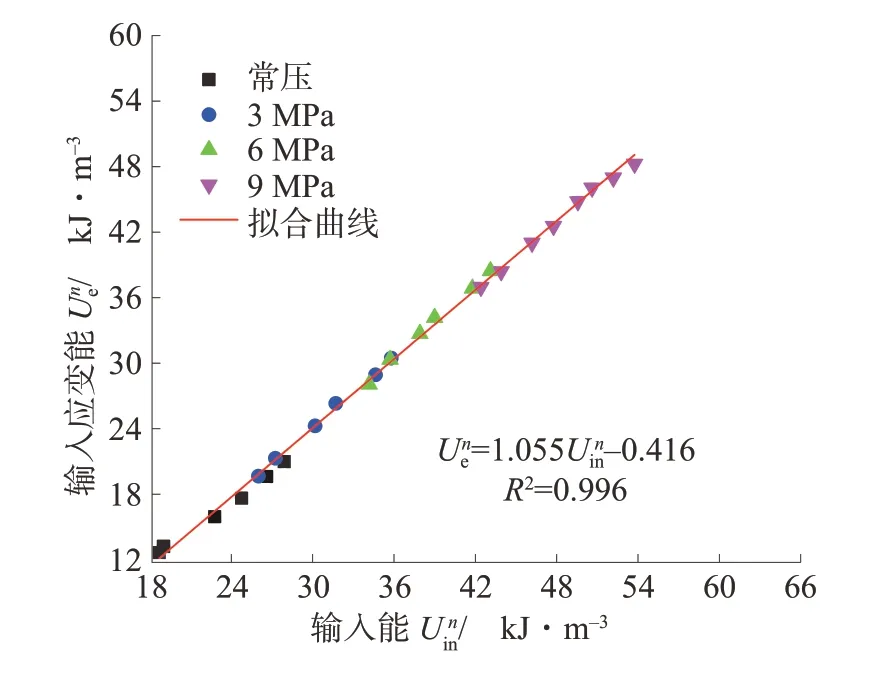

图6 多级围压条件煤试样输入能与弹性应变能关系曲线Fig.6 Relation curve between inputenergy and elastic strain energy of coal samples under the different confining pressures

由试验结果可知:常压、3 MPa 围压、6 MPa围压与9 MPa 围压条件下同种煤样循环加卸载过程中输入能与弹性应变能均存在一种线性关系,这与GONG 等[21]研究得出的结论相符合。

3.2 循环加卸载对煤体冲击倾向性的影响

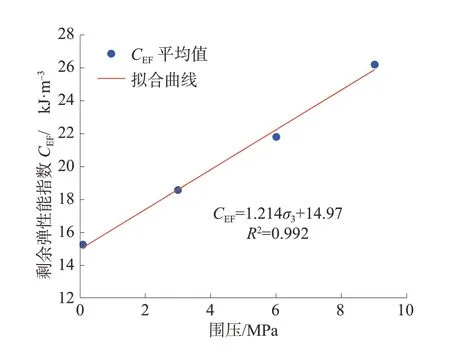

为了研究不同围压条件下变应力下限循环加卸载对煤体冲击倾向性的影响,经过前人综合比较了10 余种判定煤体冲击倾向性指数,认为其中剩余弹性能指数CEF对于多种煤体的冲击倾向性预测最为准确[22]。故研究采用剩余弹性能指数CEF对不同围压条件下变应力下限循环加卸载后的煤试件冲击倾向性进行分析,根据剩余弹性能指数CEF具体定义[22]:当CEF<15 kJ/m3时,代表煤样无冲击倾向性;当CEF>30 kJ/m3时,代表煤样具有强冲击倾向性;当15 kJ/m3 经过计算,常压条件下煤试件平均剩余弹性能指数值为15.26 kJ/m3,说明该种煤样在常压条件变应力下限作用下具有弱冲击倾向性。 剩余弹性能指数CEF与围压关系曲线如图7。 图7 剩余弹性能指数CEF 与围压关系曲线Fig.7 Relation curve between residual elastic energy index and confining pressure 经过3、6、9 MPa 围压条件变应力下限循环加卸载后的煤试件,较之常压条件下煤试件剩余弹性能指数CEF分别提高了21.76%、42.92%、71.69%。 以上试验结果表明围压对煤体冲击倾向性具有增强作用,且随着围压的升高,对于煤体冲击倾向性的强化作用不断提升。此外,经过多级围压作用后剩余弹性能指数CEF与围压σ2具有线性函数关系,关系式为:CEF=1.214σ2+14.97,即随着围压的增长,煤体的冲击强度呈线性增加。 1)常压条件下煤试件经过不同应力下限循环加卸载后抗压强度降低了5.6%;处于3、6、9 MPa 围压环境下经变应力下限循环加卸载作用后煤试件抗压强度分别增加了约3.1%、4.7%、6.2%,同时以上围压条件下煤试件最后1 级循环加卸载阶段进入煤体塑性变形过程,该过程中轴向应变分别增加了0.61%、0.42%、0.28%,体积应变分别增长了0.32%、0.24%、0.17%,这表明煤体受到的围压越大,对煤体变形约束越强,使得煤体整体力学性能得到提高。 2)当所受围压由常压增加至9 MPa,煤试件变应力下限循环加卸载过程中声发射事件累积数量由20.8×104降低至8.6×104,峰后声发射累积数量由7.5×104降低至3.2×104,累积能量由256×10-13J 降低至158×10-13J,表明随着围压的升高,煤试件变得更加致密,破坏形式逐渐由脆性破坏过渡到韧性破坏。 3)随着围压的增加,煤试件各级循环加卸载不可逆应变逐渐变小,同时输入能与弹性应变能不断升高;在多级围压条件下该种煤样循环加卸载过程中弹性应变能与输入能均存在线性关系,即:4) 经过3、6、9 MPa 围压条件变应力下限循环加卸载后的煤试件,较之常压条件下煤试件剩余弹性能指数CEF分别提高了21.76%、42.92%、71.69%,说明围压对煤体冲击倾向性具有增强作用,且随着围压的升高,对于煤体冲击倾向性的强化作用不断提升。此外,经过多级围压作用后剩余弹性能指数CEF与围压σ3具有线性函数关系,关系式为:CEF=1.214σ3+14.97。

4 结 语