水力压裂过程中单位注液量变化特征研究

贾宗凯 ,张云龙 ,宋广明 ,苏伟伟

(1.阜新矿业(集团)有限责任公司,辽宁 阜新 123000;2.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;3.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

中国的煤炭开采主要是地下开采,并且大多数煤层的赋存条件比较复杂,煤层透气性系数较低,导致煤层瓦斯抽采效率低下,进而为煤炭的安全开采带来极大困难[1-3]。为此,众多学者从增加煤层透气性方面研究并提出水力化增透技术[4-6](水力压裂、水力割缝、水力冲孔等)、爆破增透技术[7-8](CO2相变致裂、化学炸药致裂等)及化学改性增透技术[9](煤体酸化)等。其中,水力压裂增透技术被广泛应用。

煤层水力压裂技术即借助高压泵向煤层内注入高压液体使煤体开裂从而提高煤层渗透性能[10]。目前,在煤层水力压裂过程中其压裂参数变化规律研究方面,张帆等[11]通过在实验室对大尺寸真三轴煤岩水力压裂模拟试验,得到泵压随时间的变化曲线,并分析得到煤岩破裂时泵压将会出现突然“卸压”的现象;冯仁俊[12]根据煤层水力压裂过程中泵压变化规律将水力压裂过程分为应力累积阶段、裂缝起裂阶段、裂缝扩展阶段、裂缝多次起裂-扩展阶段及裂缝扩展完成5 个阶段;KUMARI 等[13]通过在实验室模拟高温高压条件下岩石水力压裂的试验,得到岩石起裂压力与岩石温度及围压之间的关系。在水力压裂动态变化特征研究方面,林柏泉等[14]通过对煤体水力压裂过程的数值模拟,将水力压裂划分为5 个阶段:应力积累阶段、微裂纹稳定扩展阶段、局部破坏带形成阶段、局部破坏带扩展与贯通阶段、裂隙失稳阶段;ZHANG 等[15]通过在实验室内进行试验,根据煤岩的破坏程度及其渗透率变化情况将水力压裂过程分为3 个阶段:煤岩压实阶段、煤岩膨胀阶段和煤岩破裂阶段;SHAN 等[16]根据实验室水力压裂试验中泵压及裂缝的扩展情况,将水力压裂划分为准备、增压、断裂、裂纹扩展及断裂后5 个阶段。从这些研究中可以看出,大多数研究均与水力压裂过程中的注液压力参数相关,而在注液量参数方面的研究较少,且鲜有对整个水力压裂过程中注液量变化特征的分析和研究,特别是在整个水力压裂过程中其注液量与注液压力之间的关联性研究上;此外,在对煤层整个水力压裂过程的描述上也主要是依据注液压力参数的变化,并且各划分标准也不同。为此,以金钟煤矿1703 采煤工作面为工程试验地点,通过对煤层钻孔进行水力压裂试验来研究整个水力压裂过程中其单位注液量的变化特征,以及其单位注液量与注液压力之间的关联性,并据此对整个水力压裂过程进行不同阶段的划分。

1 煤层水力压裂机理及过程

煤层水力压裂的基本原理就是通过向煤层内部注入高压液体,借助高压液体来改变煤层内部的应力分布,并使得煤体内部出现裂缝,从而增加煤层的透气性,进而提高煤层气的抽采效率[17]。整个水力压裂过程可以简述为在高压液体作用下煤体内部原生裂隙与人工裂缝的产生、发展和贯通的过程。在向煤层内部注入压裂液的初期,由于注液管路、压裂钻孔及其周边裂隙内部还未被压裂液充填,以及需要检测管路的密封性,因此该阶段注液压力较小且相应的注液量也小;当注液管路、压裂钻孔及其周边裂隙充满压裂液后,开始人为提高注液压力,此时压裂钻孔内部的压裂液开始储能,并不断扩大其浸润周边煤体的范围,但其所需要的液体量较少,因此在煤体出现裂缝前,随着注液压力的不断上升,其注液量并不会随之上升,该阶段简称“憋压”[18];而当煤体开裂后,煤体内部空间发生一定程度的膨胀,进而导致注液压力出现短暂的“卸压”现象,而相应的注液量在煤体内部空间膨胀及裂隙周边煤体毛细作用影响下将会出现短暂的上升,随后再次进入“憋压”阶段,直到裂缝末端的压裂液所储能量能够克服周边煤体内部的最小主应力时,煤体内部将会再次出现开裂及裂缝扩展的现象,如此循环,直到裂缝末端的压裂液所具有的能量不足以使煤体再次开裂。

2 煤层水力压裂试验

2.1 试验工作面概况

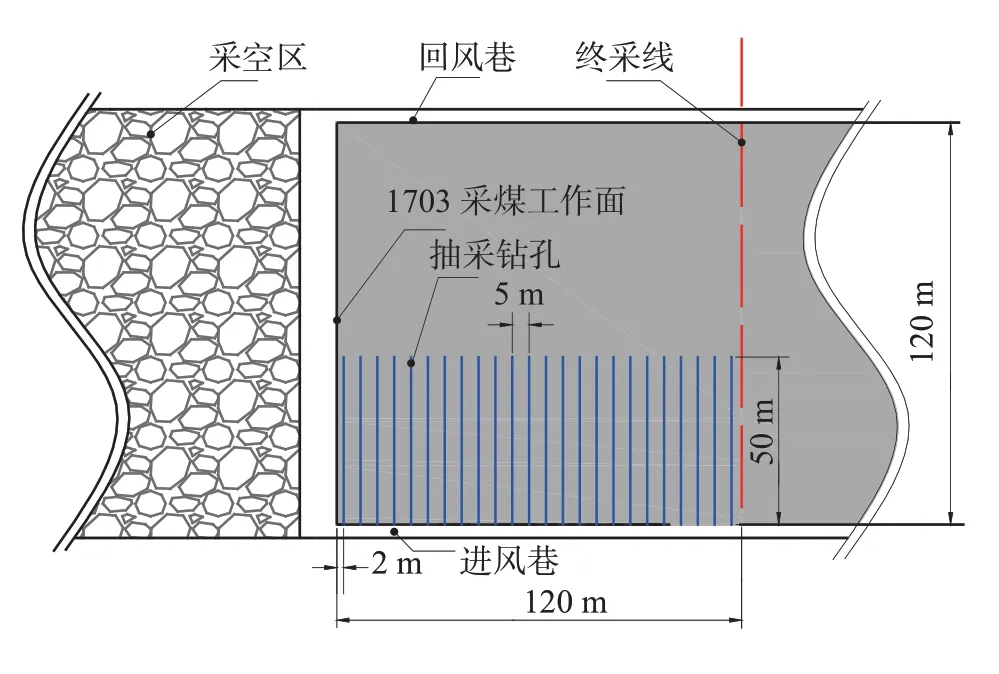

本次煤层水力压裂过程中单位注液量变化规律研究的试验地点为筠连县金钟煤矿有限公司1703 采煤工作面,该工作面回采7#煤层,其瓦斯含量及瓦斯压力分别为4.48 m3/t 和0.37 MPa,该煤层普氏硬度为3.3~5.89。1703 采煤工作面走向长度为480 m(已回采360 m),倾向长度为120 m,煤层倾角为14 °,煤层平均厚度为1.40 m;该工作面采用走向长壁后退式采煤法,全部跨落法管理采空区顶板。当前,该工作面已施工若干抽采钻孔,已施工抽采钻孔布置示意图如图1。

图1 已施工抽采钻孔布置示意图Fig.1 Layout of constructed extraction boreholes

2.2 压裂设备及布置

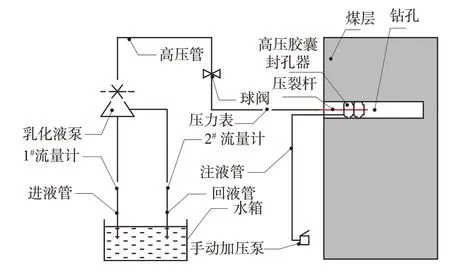

本次1703 采煤工作面水力压裂设备主要包括泵组(BRW200/31.5 型乳化液泵及配套水箱)、高压胶管、压裂杆、高压封孔胶囊及监测设备等,水力压裂设备整体连接示意图如图2。

图2 水力压裂设备整体连接示意图Fig.2 Overall connection diagram of hydraulic fracturing equipment

此外,根据金钟煤矿井下实际条件,由于与1703 采煤工作面进风巷和回风巷相连巷道的断面面积都比较小,无法使水力压裂所需要的泵组通过,因此将泵组布置在靠近1703 采煤工作面的中央变电所附近的巷道内,泵组与压裂钻孔之间通过高压胶管进行连接。

2.3 钻孔布置

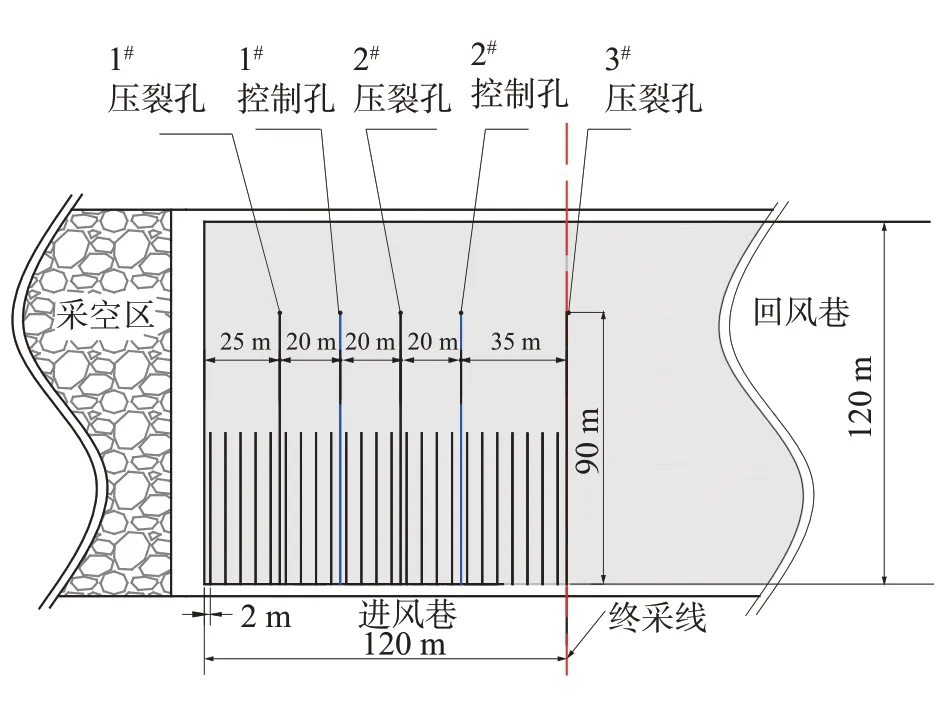

根据试验目的及1 703 采煤工作面现场实际条件,同时结合现场实际需求,在1 703 采煤工作面内共布置3 个水力压裂孔和2 个控制孔,受回风巷巷道维修及管路安装的影响,各钻孔均在进风巷内沿煤层向回风巷方向施工,各钻孔施工参见表1。

表1 各钻孔施工参数Table 1 Construction parameters of each borehole

各钻孔布置示意图如图3。其中,1#控制孔和2#控制孔的作用分别是控制1#压裂孔和2#压裂孔的压裂范围。

图3 各钻孔布置示意图Fig.3 Layout diagram of each borehole

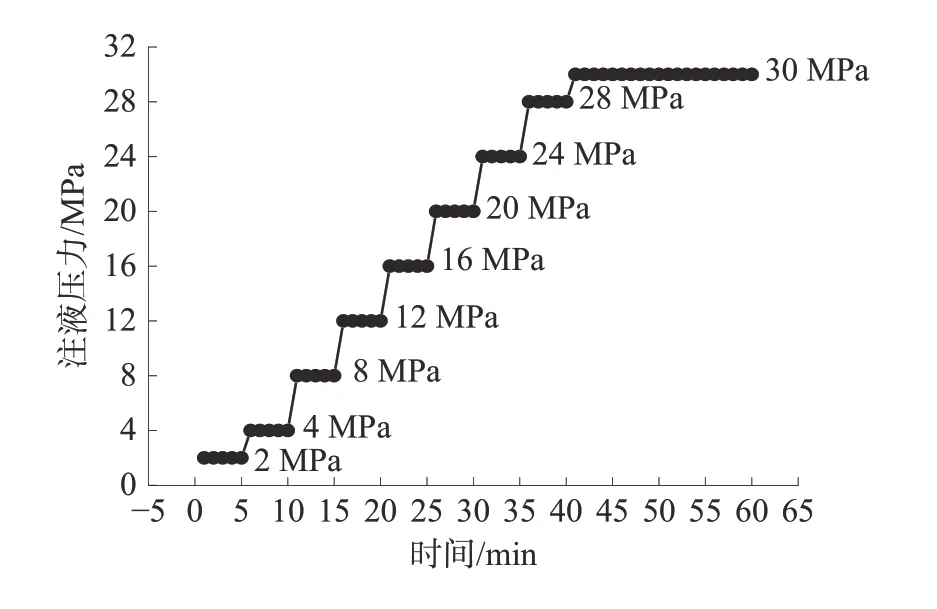

2.4 注液压力调节

对煤层进行水力压裂时,需要对整个压裂过程中的注液压力进行不断调节,以便不断为高压液体补充能量来起裂煤体,进而提高煤层的增透效率。本次金钟煤矿1703 采煤工作面水力压裂试验中注液压力调节方案如图4。

图4 注液压力调节方案Fig.4 Liquid injection pressure regulation scheme

3 单位注液量计算

本次煤层水力压裂过程中所使用的液体流量计分别安装在乳化液泵与水箱之间的进液管和回液管上。其中,进液管上安装的是1#流量计,其检测的液体流量值为QJ,即QJ为由水箱进入到乳化液泵的液体流量;回液管上安装的是2#流量计,其检测的液体流量值为QH,即QH为由乳化液泵回流到水箱里的液体流量。在进行水力压裂过程中,水箱内的压裂液在进入到乳化液泵内后,只有一部分压裂液在乳化液泵的作用下通过高压管进入煤层钻孔,而另一部分压裂液则通过回液管重新回到水箱。因此,水力压裂过程中的实际注液量Q的值为QJ与QH的差值,即:

式中:Q为水力压裂过程中高压管液体流量,即实际注液量,m3;QJ为进液管液体流量,m3;QH为回液管液体流量,m3。

为方便对注液量数据的处理和分析,引入单位液体流量,即1 min 时间内通过各管路的液体流量。令QUF为高压管单位液体流量,即单位注液量,则某1 min 高压管的单位注液量为:

4 试验结果

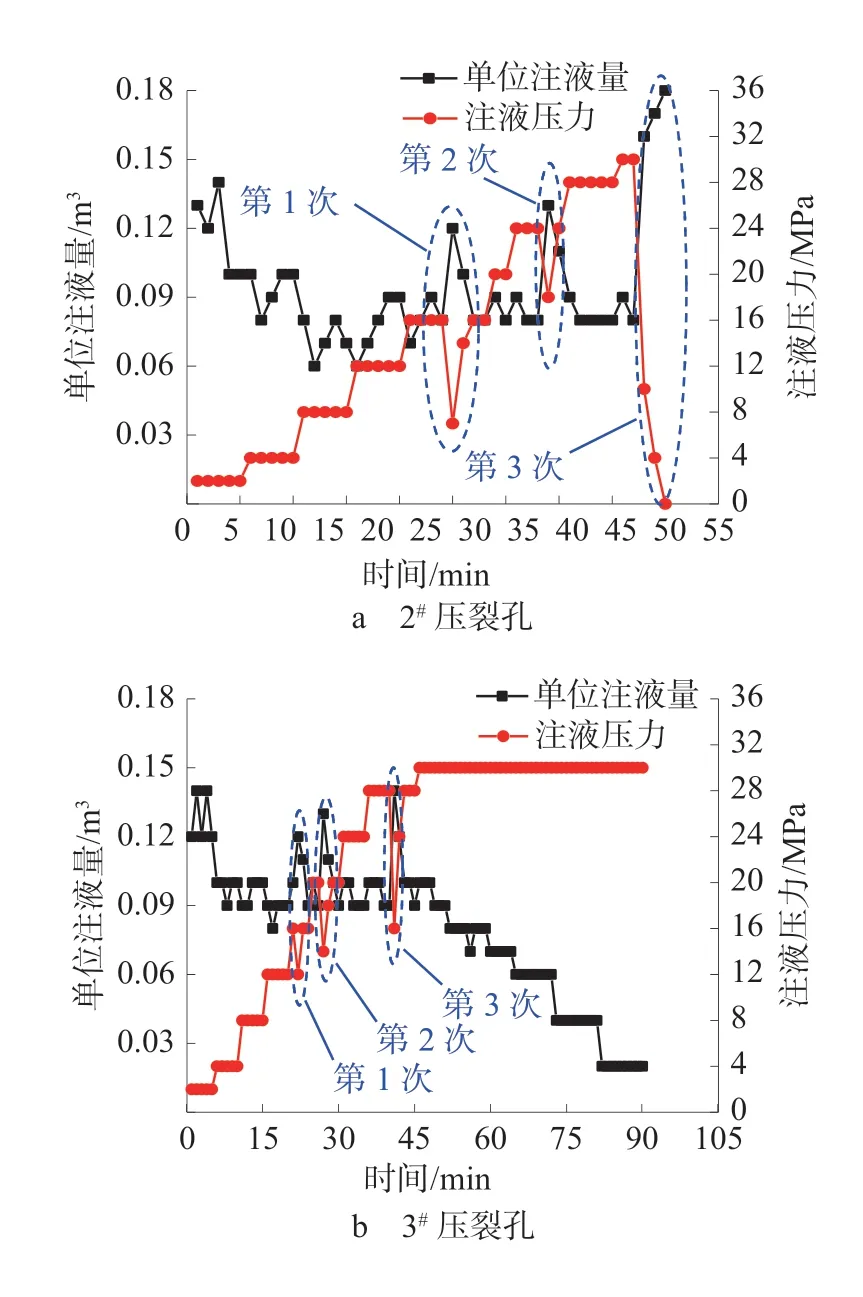

根据上述水力压裂试验方案,分别对3 个压裂孔进行水力压裂试验。其中,1#压裂孔和2#压裂孔在压裂过程中分别与1#控制孔和2#控制孔相互连通,而3#压裂孔未出现与控制孔相互连通的现象。考虑到1#压裂孔和2#压裂孔在压裂过程中的压裂参数变化规律基本相同,为减少篇幅,仅对2#压裂孔和3#压裂孔的相关数据进行分析。分析之前需要说明的是,2#压裂孔在压裂至43 min 时,2#控制孔出现流水现象,因此在压裂至45 min 时停止压裂;3#压裂孔共压裂90 min,其中注液压力在45~90 min 期间一直保持在30 MPa,并且与其相距35 m 的2#控制孔直到压裂结束也未出现流水现象。为便于分析,将2#压裂孔压裂过程中前43 min 划分为正常压裂区域,之后为非正常压裂区域;将3#压裂孔压裂过程中前50 min 划分为正常压裂区域,50~90 min 划分为非正常压裂区域。2#压裂孔和3#压裂孔在其压裂过程中各管路单位液体流量变化曲线如图5,单位注液量与注液压力之间的变化曲线如图6。

图5 各管路单位液体流量变化曲线图Fig.5 Unit liquid flow change curves of each pipeline

图6 各压裂孔单位注液量与注液压力变化曲线图Fig.6 Variation curves of unit fluid injection volume and fluid injection pressure of each fracturing borehole

从图5 中可以看出:在正常压裂区域内,将2#压裂孔和3#压裂孔的进液管单位液体流量数据进行拟合处理后可以发现其整体变化趋势呈“抛物线”,并没有呈现线性增长的变化趋势,考虑到整个压裂过程中其注液压力一直在增加,说明进液管单位液体流量并不随注液压力的不断升高而不断增大;同时,将2#压裂孔和3#压裂孔的回液管单位液体流量数据进行拟合处理后可以发现其整体变化趋势也呈“抛物线”,说明其与进液管单位液体流量整体变化趋势具有一定的联动性;而在非正常压裂区域内,2#压裂孔的回液管单位液体流量在短时间内表现出快速下降的变化趋势,而进液管单位液体流量和单位注液量则表现出快速增加的变化趋势,其原因主要在于2#压裂孔与2#控制孔连通后,水流阻力减小,乳化液泵的注液效率大大提高;相应的3#压裂孔在非正常压裂区域内,其回液管单位液体流量呈现明显上升趋势,而进液管单位液体流量和单位注液量均呈现明显下降趋势,其原因主要在于煤体内的裂缝末端由注液压力所形成的扰动应力已经无法克服其周边煤体的最小主应力,从而无法使煤体再次开裂,进而导致乳化液泵整体工作效率降低,使通过进液管由水箱进入到乳化液泵内部的压裂液大部分又通过回液管进入到水箱,因此导致进入煤体的单位注液量迅速减少。另外,从图5 中也可以看出2#压裂孔和3#压裂孔的单位注液量变化趋势在正常压裂区域内均可以描述为:下降阶段(压裂前期1~5 min)和波动阶段。

从图6 中可以看出:2#压裂孔和3#压裂孔在整个压裂过程中均出现3 次注液压力“卸压”的现象;其中,2#压裂孔分别在压裂至16、24、30 MPa 时出现“卸压”现象,相对应的压裂时间分别为25、34、43 min,并且第3 次“卸压”是因为2#压裂孔与2#控制孔相互连通所导致;3#压裂孔分别在压裂至16、20、28 MPa 时分别出现“卸压”现象,相对应的压裂时间分别为22、27、41 min,3#压裂孔在整个压裂过程均未与其他钻孔相互连通,因此在每次出现“卸压”现象后很快又恢复到“卸压”前的注液压力水平,而没有像2#压裂孔那样与控制孔相互连通后其注液压力快速、持续地下降;相应的,2#压裂孔和3#压裂孔在整个压裂过程中均出现3 次单位注液量明显波动的现象,即先升高后又快速恢复至升高前的单位注液量水平;2#压裂孔分别在压裂至25、34、43 min 时出现明显的波动现象,与其注液压力出现“卸压”的时间相同; 3#压裂孔分别在压裂至22、27、41 min 时出现明显的波动现象,同样与其注液压力出现“卸压”的时间相对应;并且,2#压裂孔和3#压裂孔在其压裂过程中,其注液压力均表现出每次从出现“卸压”现象到恢复至“卸压”前的注液压力水平这个过程基本与其单位注液量从出现升高现象到恢复至升高前的单位注液量水平的过程相对应,说明各压裂孔在压裂过程中,其注液压力与其单位注水量具有较好的关联性,即当注液压力出现明显下降时,其实际单位注液量将会出现明显升高,并且当注液压力恢复至下降前压力值时其单位注液量也随之恢复至升高前的水平;分析其原因主要在于当煤体内的压裂液所积蓄能量值大于其周边煤体本身所存在的最小主应力值时,煤体将会出现开裂及裂缝扩展现象,此时煤体内部充液空间增加,在压裂液未得到补充前,其压力将会出现明显的下降,注液阻力也随之下降,故导致更多的压裂液被注入到煤体内,进而为卸压的压裂液补充能量;随着压裂液的不断补充,压裂液积蓄的能量将会不断恢复至下降前的水平,相应的注液阻力也随之上升,进而单位注液量将会逐渐恢复至原来的水平;当裂缝末端压裂液所积蓄的能量达到再次起裂煤体的水平时,上述过程将会再次循环,直到裂缝末端压裂液所积蓄的能量无法使煤体再次开裂,而此时仅在浸润裂隙周边煤体上需要一定量的压裂液,并且其需求量越来越小,因此,为维持煤体内部压裂液的压力值,所需压裂液的量也逐步减少,进而导致其单位注液量也逐步降低。

综上,在2#压裂孔和3#压裂孔的整个压裂过程中,当煤体出现开裂及裂缝扩展时,各压裂孔的注液压力与其单位注液量均会出现明显的“波动”现象,并且两者具有较好的关联性,即注液压力出现明显的“卸压-恢复”现象时,其单位注液量则表现出明显的“升高-恢复”现象,并且整个变化过程两者具有同步性。因此,根据单位注液量的变化也可判断煤体是否出现开裂及裂缝扩展的现象;同时,也可根据压裂过程中单位注液量的变化来主动调节其注液压力。例如,在煤层水力压裂过程中出现实际单位注液量明显降低的情况时,可通过主动提高其注液压力来加速煤体开裂和减少“憋压”时间,进而缩短整个水力压裂过程。

5 水力压裂过程阶段划分

在对煤层进行水力压裂时,根据不同管路内单位液体流量的变化特征,同时结合各压裂孔的单位注液量与其注液压力之间的关联性,可将水力压裂大致划分为3 个阶段:

1)阶段1:充液阶段。此阶段持续时间较短,其作用主要是向高压管路、钻孔及钻孔周边的裂隙注入压裂液,并在压裂液不断进入上述空间的过程中,逐渐浸润钻孔周边煤体;同时,通过较低的注液压力向煤体钻孔内注入压裂液也可以对高压管路的连接及压裂孔的封孔质量进行初步验证。由于该阶段注液压力一般比较小,不足以让压裂液积蓄一定的能量并使煤体起裂,因此该阶段不会产生煤体开裂及裂纹扩展的现象。

2)阶段2:蓄能与煤体开裂循环阶段。该阶段首先为蓄能,其作用主要是为起裂煤体做准备,待压裂孔及其周边裂隙充满压裂液后,通过不断调节注液压力,使钻孔及其周边裂隙内压裂液的能量不断增大。在压裂液不断蓄能过程中,随着其自身能量的逐渐增大,压裂液浸润其周边煤体的范围也会随着加大;当压裂液积蓄的能量大于煤体自身所存在的最小主应力时,将进入煤体开裂及裂缝扩展阶段,此时煤体将会初次开裂,并产生裂缝。同时,注液压力将会出现“卸压-恢复”现象,相应的,单位注液量将会出现“升高-恢复”现象;待第1 次煤体开裂及裂缝扩展结束后,压裂液将重新进入蓄能阶段,当裂缝末端的压裂液再次能够克服其周边煤体最小主应力时,煤体将会再次开裂,如此循环,直到进入煤体停止开裂阶段。

3)阶段3:停止开裂阶段。此阶段裂缝末端的压裂液虽然具有一定的能量,但是在裂缝阻力、瓦斯压力及原始地应力等因素的影响下[19],其能量已无法克服周边煤体本身所存在的最小主应力,因此,该阶段的煤体将不再开裂。此时,单位注液量将会出现明显的下降,而回液管的单位液体流量将会明显提高,其原因主要在于煤体不再开裂,进而导致进入煤体内部的压裂液流量逐渐减少。

6 结 语

1)正常水力压裂过程中,进液管及回液管的单位液体流量数据拟合曲线均呈“抛物线”状,而单位注液量则可以划分为下降阶段和波动阶段,其原因主要与钻孔充水、煤体浸润及煤体开裂与裂缝扩展相关。

2)煤体水力压裂过程中,在出现煤体开裂及裂缝扩展时,其注液压力与单位注液量的变化具有一定的关联性,即注液压力将会出现明显的“卸压-恢复”现象,而单位注液量则会出现“升高-恢复”的象,并且两者具有同步性。

3)根据各压裂孔水力压裂过程中其单位注液量的变化特征,将整个水力压裂过程划分为3 个阶段:充液阶段、蓄能与开裂循环阶段和停止开裂阶段。