基于热胀冷缩的自动脱模技术在3D 打印装置中的应用研究

文/鞠彦洋

随着3D 打印技术的不断发展,模具的脱模问题成了一个备受关注的议题。本文旨在研究基于热胀冷缩原理的自动脱模技术在3D 打印装置中的应用。我们将阐述基于热胀冷缩的自动脱模原理以及与3D 打印技术相关的基础理论。

基于热胀冷缩的自动脱模原理是利用物质在受热或冷却时的体积变化特性,通过控制温度使模具材料发生热胀冷缩,从而实现模型的脱模。基于热胀冷缩原理的自动脱模技术在3D 打印中具有广阔的应用前景。通过深入研究和优化,这一技术有望为3D 打印领域带来更高效、更精确的模具脱模方法,从而推动3D 打印技术的进一步发展和应用。

随着3D 打印技术的迅猛发展,脱模问题一直是该领域技术人员面临的一个挑战。为了解决这个问题,研究和开发一种能够实现自动脱模的技术变得十分迫切。基于热胀冷缩原理的自动脱模技术,通过利用材料的热胀冷缩性质,在3D打印过程中实现模型的自动脱模,从而提高打印效率。对这种技术进行深入研究和实践应用,将会对3D 打印领域产生深远的影响。基于热胀冷缩原理的自动脱模技术在3D 打印领域具有广阔的应用前景。通过深入研究和实践应用,这一技术有望解决脱模问题,提高打印效率和成功率,推动3D 打印技术的进一步发展和广泛应用。

基础理论及原理

热胀冷缩原理是指物质在受热或冷却时,由于温度变化引起的体积变化现象。具体来说,当物质受热时,其温度升高,分子的热运动增强,分子间的相互作用力减弱,从而导致物质的体积膨胀;而当物质冷却时,其温度降低,分子的热运动减弱,分子间的相互作用力增强,导致物质的体积收缩。基于热胀冷缩原理的自动脱模技术利用材料在受热或冷却过程中的体积变化特性,实现模具与打印物的分离.

在3D 打印过程中,打印材料通常以液态或半固态状态被注入到模具中。当材料注入到模具后,通过控制温度的变化,使模具材料发生热胀冷缩,从而实现模型的脱模。当材料受热时,模具材料发生热胀,使得模具内的空间扩大,从而减少了与打印物的接触面积。这使得打印物与模具之间的黏附力减小,便于打印物从模具中脱离。相反,当材料冷却时,模具材料发生冷缩,使得模具内的空间缩小,增加了与打印物的接触面积,从而增强了打印物与模具的黏附力。通过控制温度的变化,可以在适当的时机实现打印物的脱模。基于热胀冷缩原理的自动脱模技术在3D 打印中具有一定的优势。它可以提高脱模效率,减少脱模过程中对打印物的损坏风险。该技术适用于不同类型的模具和打印材料,具有一定的通用性。通过合理设计模具结构和控制温度的方法,还可以实现多次重复脱模操作,提高生产效率。基于热胀冷缩的自动脱模技术也面临一些挑战和限制,需要精确控制温度变化以实现模具和打印物之间的脱离,这对温控系统的设计和调试提出了较高的要求。

对于一些具有复杂形状或结构的打印物,基于热胀冷缩原理的自动脱模技术可能需要额外的支撑结构来保持形状的稳定性,这增加了工艺的复杂性。不同材料的热胀冷缩性能也存在差异,需要针对不同材料进行调整和优化。然而,基于热胀冷缩原理的自动脱模技术为解决3D 打印过程中的脱模问题提供了一种有潜力的解决方案。通过进一步的研究和实践应用,可以完善这一技术,提高脱模效率和精度,推动3D打印技术的发展和应用。在应用过程中,需要根据打印物的特性和要求进行支撑结构的设计,确保打印物在脱模过程中的稳定性。此外,对不同材料的热胀冷缩性能进行研究和了解,能够针对不同材料进行温度变化方案和参数的调整,以实现最佳的脱模效果。通过持续的研究和实践,基于热胀冷缩的自动脱模技术有望在3D 打印领域得到更广泛的应用,并进一步改进和完善。这将为解决脱模问题提供更可靠的解决方案,提高3D 打印的效率和质量,推动技术的进步和应用的拓展。

实践探讨

在实践中,基于热胀冷缩的自动脱模技术在3D 打印中得到了广泛的应用,并展现出显著的优势。该技术可以提高脱模效率,通过控制温度变化,可以在适当的时机实现模具与打印物的分离,减少了脱模所需的时间。相比传统的手动脱模方法,自动脱模技术能够更快速、更高效地完成脱模过程,提高了生产效率。基于热胀冷缩的自动脱模技术能够减少对打印物的损坏风险。在传统的脱模过程中,可能需要使用力量或工具来分离模具与打印物,这容易导致打印物的损坏或形变。而自动脱模技术通过控制温度变化,使模具与打印物自然分离,减少了对打印物的机械性影响,降低了损坏的风险。该技术具有较强的适应性。基于热胀冷缩原理的自动脱模技术适用于各种不同类型的模具和打印材料。不同材料在受热或冷却时的热胀冷缩性能存在差异,但通过合理设计温度变化的方案,可以根据不同材料的特性进行调整和优化,实现有效的脱模。在实践应用中,基于热胀冷缩的自动脱模技术也面临一些挑战和可能存在的问题。需要精确控制温度变化以实现模具和打印物的脱离,这对温控系统的设计和调试提出了较高的要求。温度变化过大或过小都可能导致脱模效果不理想,需要对温度进行精确的控制和调整。

对于一些具有复杂形状或结构的打印物,基于热胀冷缩原理的自动脱模技术可能需要额外的支撑结构来保持形状的稳定性,以避免在脱模过程中发生变形或破损,这大大增加了工艺的复杂性,因此需要进行模具设计和支撑结构的优化,以确保打印物能够在脱模过程中保持其预定的形状和结构完整性。不同材料的热胀冷缩性能存在差异,在应用自动脱模技术时需要根据具体的打印材料选择合适的温度变化方案和参数。通过深入研究和了解材料的热胀冷缩特性,可以优化温度控制,确保模具材料在适当的时机发生热胀冷缩,以实现最佳的脱模效果。基于热胀冷缩的自动脱模技术在实践中展现了显著的优势。它能够提高脱模效率,通过控制温度变化,减少了脱模过程对打印物的机械性影响,降低了损坏的风险。同时,该技术具有较强的适应性,适用于不同类型的模具和打印材料,具有一定的通用性。基于热胀冷缩的自动脱模技术仍然面临一些挑战和问题,精确控制温度变化是关键,需要优化温控系统以确保温度的准确性和稳定性。此外,对于复杂形状或结构的打印物,支撑结构的设计需要进一步改进,以确保打印物在脱模过程中的稳定性和完整性。通过进一步的研究和实践应用,基于热胀冷缩的自动脱模技术有望得到进一步改进和完善,以提高脱模效率和精度。同时,需要持续深入研究不同材料的热胀冷缩特性,以满足不同材料的需求,并推动3D 打印领域的发展和应用。

技术应用

实际操作分析

在实际操作中,基于热胀冷缩原理的自动脱模技术在3D打印过程中发挥着重要的作用。

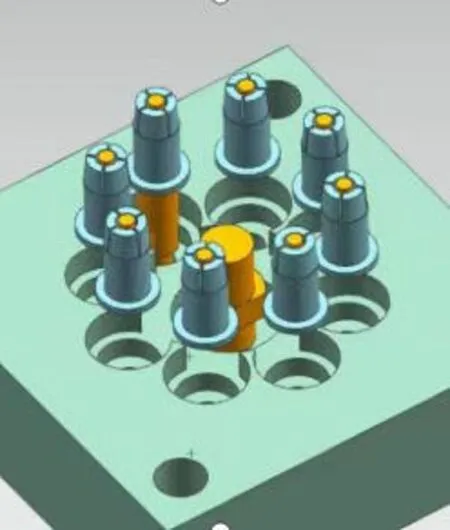

在3D 打印过程中,首先需要设计和制造适合的模具。模具应具备一定的弹性和导热性能,以便在温度变化时能够发生热胀冷缩现象。模具材料通常选择具有良好的热胀冷缩特性的材料,如硅胶、橡胶等。同时,模具的设计也应考虑到打印物的形状和结构,以确保脱模的顺利进行。在打印准备阶段,将打印材料注入预先设计好的模具中。模具可以是单个模具或多个模具组合而成的模具系统,具体根据打印物的形状和大小而定。注入完成后,模具与打印物之间形成了接触,并且在恒定的温度下进行固化或硬化。通过控制温度的变化实现脱模,根据打印材料的特性和热胀冷缩性质,调节温度使模具材料发生热胀或冷缩,从而改变模具内的空间大小。当温度升高时,模具材料膨胀,打印物与模具之间的接触面积减小,促使打印物从模具中脱离。相反,当温度降低时,模具材料收缩,增加了接触面积,打印物与模具之间的黏附力增强。通过合理的温度控制和变化方式,可以在适当的时机实现打印物的自动脱模。基于热胀冷缩原理的自动脱模技术在3D 打印中的应用可以提高脱模效率,减少对打印物的损坏风险,并且适用于不同类型的模具和打印材料。在实际操作中,需要根据具体的打印材料和模具特性进行温度的控制和变化的调整。不同材料的热胀冷缩性能可能存在差异,因此在应用自动脱模技术时需要根据实际情况进行优化。

通过深入研究和了解不同材料的热胀冷缩特性,可以调整温度变化方案和参数,以实现最佳的脱模效果。对于具有复杂形状或结构的打印物,为保持其形状的稳定性,在脱模过程中可能需要额外的支撑结构。这些支撑结构的设计需要进行优化,以确保打印物在脱模过程中不发生变形或破损。在实际操作中,通过合理的模具设计和温度控制,基于热胀冷缩的自动脱模技术可以实现高效、精确的脱模过程,从而提高生产效率和打印质量。需要根据不同材料和打印物的特性进行调整和优化,以克服潜在的挑战和问题。通过进一步研究和实践,可以改进自动脱模技术,提高脱模效率和精度,这将有助于推动3D 打印领域的发展和应用。需要深入了解不同材料的热胀冷缩特性,并根据实际情况进行温度控制和变化的调整。对于复杂形状或结构的打印物,需要进一步改进支撑结构的设计,以确保形状的稳定性。通过持续的研究和实践,基于热胀冷缩的自动脱模技术有望在3D 打印领域得到更广泛的应用,并进一步改进和完善。

基于热胀冷缩原理的自动脱模技术在3D 打印领域的应用,为制造高质量、复杂结构的打印物提供了前所未有的机会。然而,要使这项技术在实际生产中取得成功,还需要深入地研究和不断创新。以下是一些可能的继续探索和改进方向。一是材料特性与脱模策略的优化:不同材料具有不同的热胀冷缩特性,因此需要针对不同的材料开发适当的脱模策略。继续研究材料的热胀冷缩行为,找到最佳的温度控制和变化方式,以最大程度地促进脱模过程。二是智能化温度控制系统:开发智能化的温度控制系统,能够实时监测打印物与模具之间的接触状态和温度变化,从而精确控制脱模的时机和速度。并且这可以减少试错过程,提高生产效率。三是支撑结构的优化:对于具有复杂形状的打印物,支撑结构的设计至关重要。继续改进支撑结构的设计算法,以减少对打印物表面的损害,同时保持其稳定性。

总之,基于热胀冷缩原理的自动脱模技术代表了3D 打印领域的一项重要创新,为提高生产效率和产品质量提供了新的可能性。通过不断地研究和创新,这项技术有望在各个领域取得更大的突破,推动3D 打印技术的进一步发展和应用。

结果评价

基于热胀冷缩的自动脱模技术在3D 打印中的应用成果已经取得了显著的进展,并且展现出了一系列积极的结果。基于热胀冷缩的自动脱模技术显著提高了脱模效率,相比传统的手动脱模方法,自动脱模技术可以更快速、更高效地完成脱模过程,节省了宝贵的时间。这对于大规模生产或追求高效率的应用来说具有重要意义。自动脱模技术降低了对打印物的损坏风险,通过控制温度变化,模具与打印物之间的分离变得更加平滑,减少了对打印物的机械性影响,降低了损坏的风险,这对于打印质量和成品率的提高具有积极影响。基于热胀冷缩的自动脱模技术具有较强的适应性,它适用于不同类型的模具和打印材料,具有一定的通用性。该技术能够广泛应用于各种领域,满足不同行业的需求。但是还需要进一步评估和解决一些问题,如温度控制的精确性和稳定性对于自动脱模技术至关重要,需要对温控系统进行进一步优化,以确保温度变化的准确性和可控性。对于一些具有复杂形状或结构的打印物,可能需要进一步改进支撑结构的设计,以确保形状的稳定性。在未来的研究中,可以进一步完善基于热胀冷缩的自动脱模技术。

为进一步改进和优化基于热胀冷缩的自动脱模技术,在未来的研究中可以关注以下方向:改进温控系统的性能是关键之一。通过提高温控系统的精确度和稳定性,可以更准确地控制温度的变化,从而实现更高效的脱模过程。这可能涉及温度传感器的改进、控制算法的优化以及温度反馈机制的引入,以确保温度变化的准确性和可控性。可以探索新的材料和工艺,以扩大自动脱模技术的适用范围。不同材料在热胀冷缩性能上存在差异,因此可以研究和开发更具有热胀冷缩特性的材料,以提高脱模效果。结合新的工艺方法和技术,如光固化、多材料打印等,可以进一步提升自动脱模技术的应用能力,满足不断发展的3D 打印需求。基于热胀冷缩的自动脱模技术在3D 打印领域取得了显著的应用成果。它提高了脱模效率、降低了打印物的损坏风险,并且具有较强的适应性。仍需要进一步改进和优化,以实现更高水平的应用。未来的研究方向包括改进温控系统的性能、优化支撑结构设计,以及进一步拓展材料和工艺的应用。这些努力将有助于推动基于热胀冷缩的自动脱模技术在3D 打印领域的发展和应用。

基于热胀冷缩的自动脱模技术在3D 打印装置中的应用研究具有巨大的潜力和实用价值。通过实践验证,该技术在提高打印效率、减少脱模困扰方面表现出明显优势。然而,仍需进一步深入研究该技术的各个细节,以提高适用范围和效率,并促进3D 打印技术的进一步发展。在未来的研究中,我们期待更多关于该技术的探索,包括对温控系统的优化、支撑结构设计的改进,以及新材料和工艺的引入。这将有助于推动基于热胀冷缩的自动脱模技术在3D 打印领域的广泛应用,进一步推动整个行业的发展。通过进一步的研究和实践,不断优化和完善这一技术,将进一步推动整个3D 打印行业的发展,并促使其成为现代制造的重要工具和方法。