电磁离合器用增摩材料的摩擦磨损性能研究*

刁子宇,袁 野,李 超,刘星明,刘震涛*,张 宇

(1.浙江大学 动力机械及车辆工程研究所,浙江 杭州 310027;2.浙江俊博汽车部件有限公司,浙江 丽水 323000)

0 引 言

随着人们对于车辆驾驶和乘坐舒适性需求的提升,汽车空调系统的可靠性也引起了各方的重点关注[1]。其中,电磁离合器的性能决定了发动机端的动力扭矩能否稳定可靠地传递给空调压缩机(汽车空调电磁离合器由3个部分组成[2],即带轮总成、线圈总成和驱动盘总成)。

汽车空调电磁离合器的故障形式主要包括以下几种,即电磁线圈烧毁、吸合面端跳、磨损或腐蚀[3]、传送带或带轮轴承松旷等[4]。同时,由于对摩面(由吸盘和带轮摩擦环带组成)在复杂多变的工况下频繁经历吸合冲击载荷和转速切换,对摩面温度会升高,这对于材料性质、摩擦性能、耐磨性等都可能产生影响。

由于电磁离合器主从动件之间的动力传递只依靠摩擦面的摩擦力,因此,需要保证较大的材料摩擦系数。离合器摩擦片大多采用增摩材料。汽车空调离合器摩擦片用的增摩材料主要由黏结剂(包括工业树脂、橡胶等)、增强纤维(包括芳纶浆柏、木纤维、硫酸钙晶须、短切无碱玻纤)、增摩填料(硅灰棉、硫酸钡、铬铁矿粉、氧化锌等)3个部分组成。

材料摩擦试验是评定材料摩擦磨损性能的主要方法之一,通过摩擦磨损试验中测得的摩擦系数、摩擦面温度、磨损量等参数以表征其摩擦学性能。

中北大学的徐少南等人[5]利用CEF-I型销盘式磨损试验机,对铜镍锡合金进行了干滑动摩擦磨损试验,分析了转速和载荷2种工况因素对平均摩擦系数和磨损量的影响规律,并采用扫描电子显微镜、能谱仪和轮廓检测仪,对磨损表面进行了比较观测和成分分析。河南科技大学的逄显娟等人[6]利用多功能摩擦磨损试验机,对其制备的纯聚醚醚酮(PEEK)及碳纤维增强聚醚醚酮(CF/PEEK)2种材料进行了摩擦性能表征和测试,系统研究了载荷和速度对几种复合材料摩擦学性能、磨损机理及抗静电性能的影响。UNAL H等人[7]通过摩擦磨损试验,比较了碳纤维和玻璃纤维2种增强纤维对于聚四氟乙烯材料摩擦学特性的影响,在不同转速和载荷工况条件下,探究了2种材料摩擦系数和磨损率的变化规律。

对汽车零部件材料的相关摩擦磨损研究目前也不乏先例。例如,安徽工程大学的疏达等人[8]研究了不同纳米填料复合氧化镧材料对汽车摩擦片材料摩擦磨损性能的影响,并探究了纳米填料在磨合过程中的影响机理和作用机制。武汉理工大学的吴铸新等人[9]分别在干摩擦和润滑状态下,在不同润滑状况、载荷、转速等工况参数下,研究了飞龙、丙烯酸酯橡胶(ACM)、SF-1,这3种推力轴承下轴瓦材料的摩擦系数和磨损量的变化规律。汤春球等人[10]采用自制的高温销盘式摩擦试验机,绘制了微车离合器摩擦材料的瞬态摩擦系数随摩擦面温度的变化曲线,采用扫描电子显微镜分析了样件表面形貌,探究了磨损机理及其对摩擦系数的影响机制。陕西科技大学的LI Wen-bin等人[11]将自制的碳纤维/酚醛复合材料应用于制动离合器片上,探究了制动压力、转速、总惯量对于离合器动摩擦系数的影响规律。

然而在汽车空调系统中,电磁离合器的运行工况特性不同于轴承、制动器等其他汽车零部件,针对电磁离合器摩擦片用增摩材料的相关摩擦磨损性能研究较为少见,其设计和选型也缺乏相应的参照。

基于以上局限,在不同工况、相同对摩件条件下,笔者主要探究2种常用于汽车空调电磁离合器的树脂基增摩材料(分别是B型和Y型)的摩擦性能,并对磨合前后材料表面的微观形貌和元素组分进行观测、分析与比较。

1 材料摩擦磨损试验

1.1 试验对象及仪器

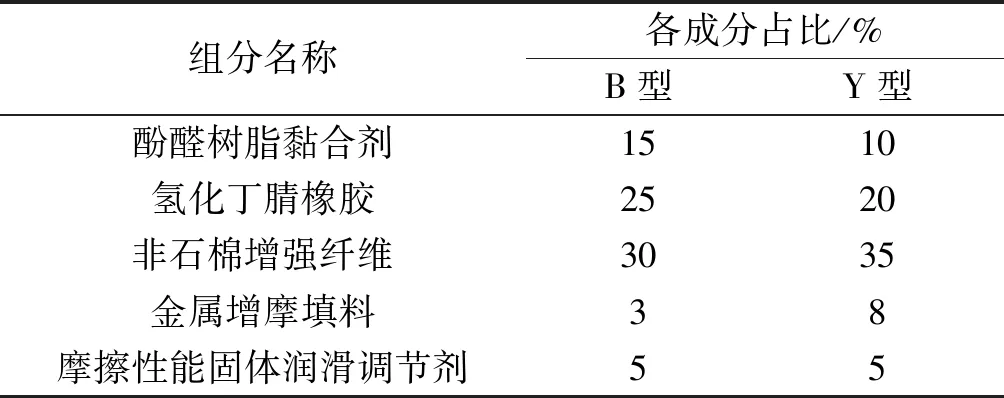

2种增摩材料及其对摩件材料(10号钢)的化学成分如表1所示。

表1 材料化学成分

材料的力学性能如表2所示。

表2 材料力学性能

试验仪器采用MXW-002型旋转往复摩擦磨损试验机。

试验机实物图如图1所示。

图1 MXW-002摩擦磨损试验机

该试验机可以模拟离合器主从动件面对面旋转的运动形式,同时通过控制并测量法向加载力、主轴转速、旋转半径、时间等参数,进而对离合器进行测试;动态检测摩擦副的摩擦力、力矩、摩擦系数、表面温度状况,并实时绘制各测量参数曲线[12]。

其中,加载力范围为0.1 N~20 N,转速最大为1 500 r/min,旋转半径最大为30 mm。

为探究摩擦过程中的主要磨损机制,笔者采用日本日立S-3700N钨灯丝扫描电子显微镜,对磨合前后的销样件表面进行表面形貌观测和元素分析[13]。

S-3700N扫描电镜如图2所示。

图2 S-3700N扫描电镜

该扫描电镜的分辨率小于0.8 nm,放大倍率大于8×105倍,加速电压范围在0.2 kV~30 kV;并配备X射线能谱仪,可以对样品表层的微区点线面元素进行定性及半定量分析,具有形貌、化学组分综合分析能力,适用于金属、无机非金属、高分子材料等各种样品的表面显微结构分析和元素组分测定。

1.2 试验方法及工况

在该次试验中,笔者采用销-盘对磨旋转模块及2种增摩材料,制成直径为4.8 mm的销样件,10号钢材料制成直径为45 mm的盘样件(其中,10号钢盘样件分别采用100目、80目、60目的砂轮进行打磨,以实现不同的表面粗糙度)。

笔者先用酒精清洗所有样件并烘干,然后装配至夹具,选定旋转半径为15 mm,销样件在固定的盘试样上做圆周滑动。

试验机及试件与摩擦副的接触形式如图3所示。

图3 销-盘试样摩擦副

笔者参考电磁离合器的实际工况,对主轴转速、加载力、对摩件(10号钢材料)初始粗糙度确定了3个水平。

试验中的工况参数如表3所示。

表3 工况参数

根据单一变量原则,笔者共进行27组试验,每更新一次粗糙度,需更换一个对应粗糙度的盘样件;同一粗糙度参数下每更新一次转速,需更换一次销样件。卸载后,需要用酒精棉片对盘样件进行擦拭清洁。试验中,每秒采集一次摩擦副的瞬时摩擦系数、摩擦力和温度。

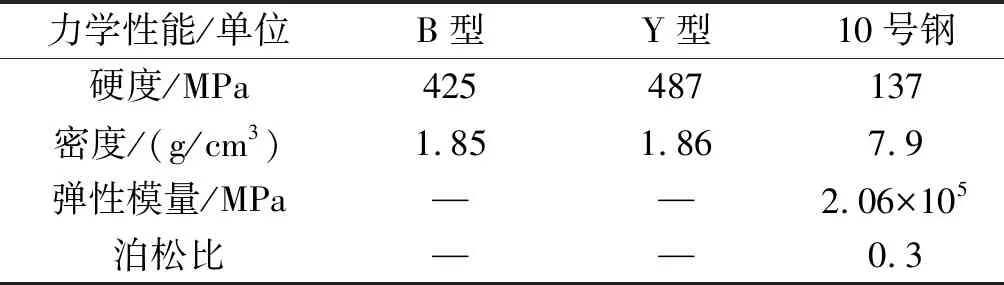

为评估2种材料的耐磨性,探明材料的磨损机理和失效模式,笔者选取粗糙度为Ra3.6 μm、转速为1 000 r/min工况下的B型和Y型材料的销样件,如图4所示。

图4 销样件

笔者分别观测磨合前以及加载力在5 N、10 N、15 N磨合后销样件的表面形貌,并选取特征区域,其经扫描后得到元素谱图,再分析元素能量峰值分布规律。

2 测量结果分析

2.1 不同工况下摩擦系数随时间变化规律

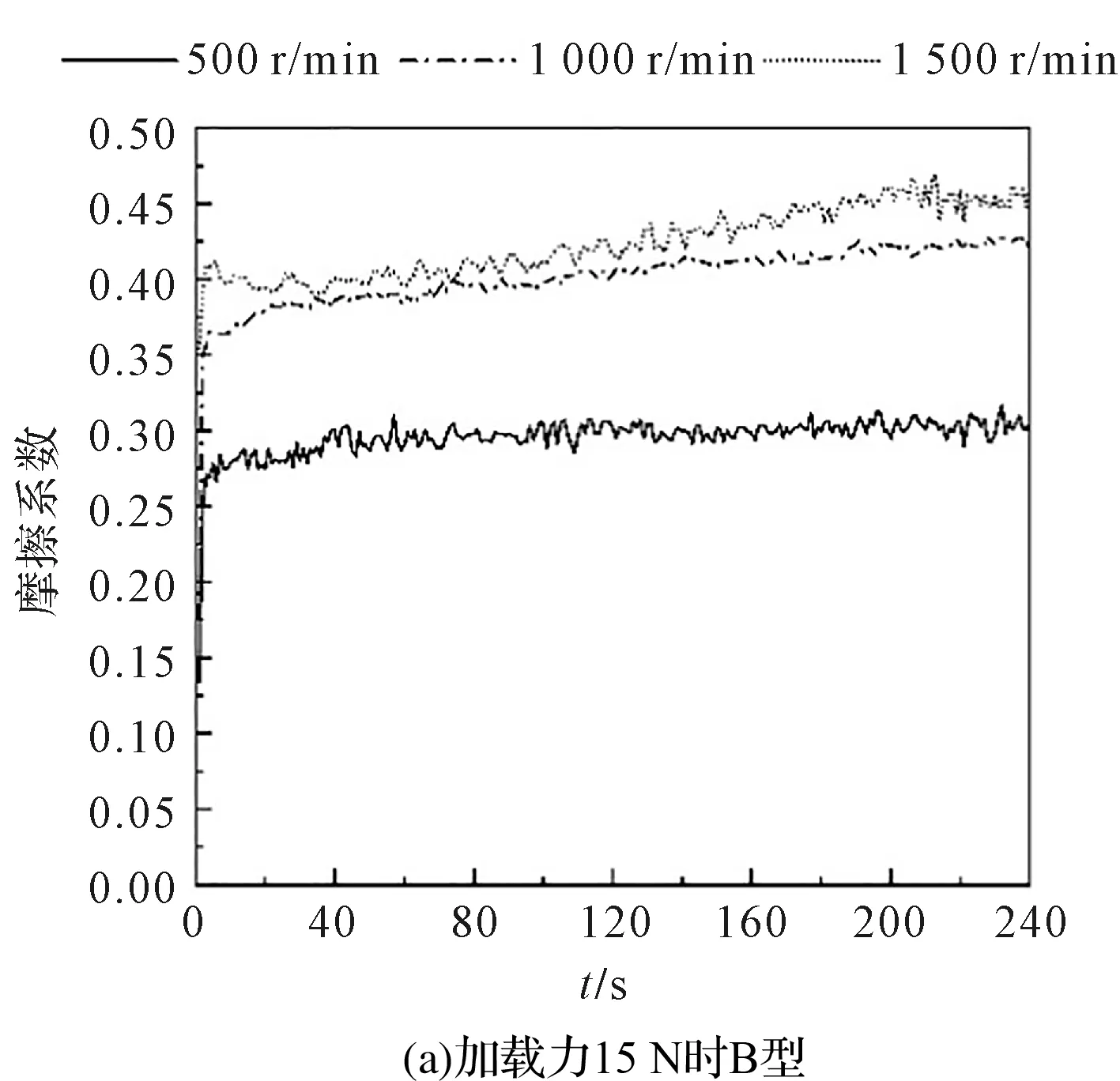

笔者分别分析定载荷条件下摩擦系数随转速的变化规律,以及定转速条件下摩擦系数随加载力的变化规律,然后绘制出摩擦系数随时间变化的曲线,如图5所示。

图5 摩擦系数随时间变化曲线

由图5可以看出:2种材料摩擦系数曲线的变化趋势都是先迅速增大到一定值,然后稳定在最大值不变。随着转速和载荷的增加,2种材料的摩擦系数都有不同程度的增大,在加载力为15 N,转速为1 500 r/min时,平均摩擦系数均稳定在0.45。

转速从500 r/min均匀增大到1 500 r/min时,2种材料的摩擦系数由0.3增大到0.45,其中B型材料摩擦系数的增值在高转速范围较小;

载荷从5 N均匀增大到15 N时,2种材料的摩擦系数由0.3增大到0.45,且随着载荷的增加,摩擦系数的增值均有一定程度的减小。

其中,B型材料在较大载荷和转速条件下摩擦系数所需稳定时间更长。这可能是由于在高转速和大载荷下,摩擦表面发生了更严重的黏着和磨粒磨损,表面磨合过程相应变缓。

对于Y型材料而言,其在各转速工况下达到摩擦系数峰值的时间较长,且在各载荷工况下的曲线振荡较大。在加载力为5 N时,摩擦系数的波动尤为明显,这可能与Y型材料的硬度较大有关,低载荷时表面粗糙峰的磨合过程较长,形成硬质磨粒相比较软的B型材料难度更大。

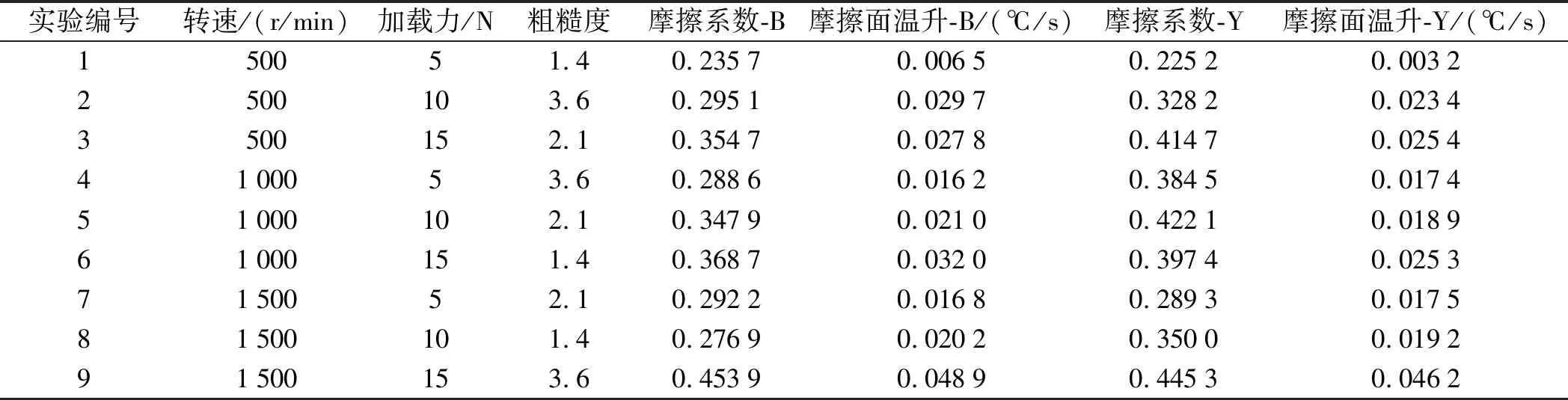

2.2 摩擦系数及摩擦面温升变化规律

为进一步探究2种增摩材料摩擦性能的影响因素及规律,笔者记录了在不同载荷、转速和初始粗糙度情况下,其稳定后摩擦系数以及磨合前后的摩擦面温度,并将各组温度数据换算为平均每秒温升值,根据正交试验原理做出三因素三水平正交实验表,如表4所示。

表4 正交实验表

笔者比较了9种正交工况下,不同因素水平组合下的摩擦系数以及温度的变化规律。

其中,B型材料在不同初始粗糙度、转速及加载力工况下的摩擦系数,以及其与10号钢对摩件磨合过程中摩擦面温升的变化规律,如图6所示。

图6 B型材料正交实验图线

由图6可以看出:B型材料的摩擦系数随加载力的变化尤为显著,转速对其摩擦面温升的作用效果较弱。这可能是由于其硬度较小,大载荷下材料发生塑性变形,材料内部结构发生改变,导致其摩擦性能和导热性质发生了轻微变化。

Y型材料在不同初始粗糙度、转速及加载力工况下的摩擦系数,以及其与10号钢对摩件在磨合过程中摩擦面温升的变化规律,如图7所示。

图7 Y型材料正交实验图线

由图7可以看出:Y型材料的摩擦面温升变化幅度总体相对较大,其摩擦系数受转速的影响比B型材料明显,这可能是由于金属增摩填料对材料耐热性能造成一定影响[14];同时,由于Y型材料的硬度较大,在粗糙峰发生黏着和剥离时产生的热量耗散更大[15-16]。

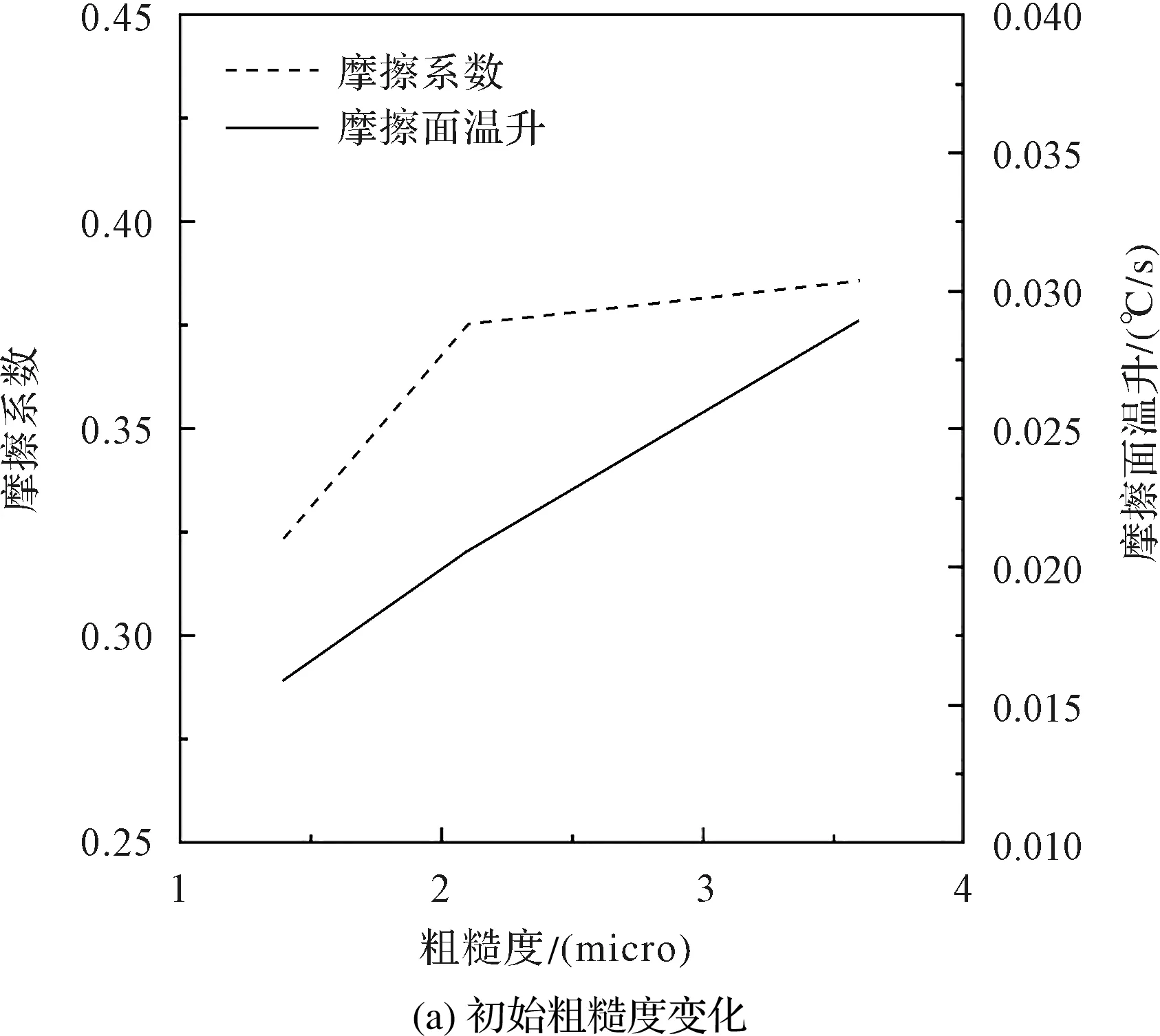

综合以上两型材料的摩擦系数及温升变化图线可以看出:摩擦系数和摩擦面温升与初始粗糙度、转速和加载力3个因素均呈正比关系。

当加载力从5 N增加到15 N时,2种材料的摩擦系数均提高了约0.12(同比增加了44%),摩擦面平均每秒温升分别为0.023 ℃/s和0.02 ℃/s(同比增加了175%和154%)。

转速从500 r/min增加到1 500 r/min时,B、Y型材料摩擦系数分别提高了0.046和0.079(同比增加了15.5%和24.4%),摩擦面平均每秒温升分别为0.007 ℃/s和0.01 ℃/s(同比增加了34.1%和59.4%);

初始粗糙度从Ra2.1 μm提升到Ra3.6 μm时,B、Y型材料摩擦系数分别提高了0.052和0.062(同比增加了17.7%和19.1%),摩擦面平均每秒温升分别为0.012 ℃/s和0.013 ℃/s(同比增加了61.6%和82.3%)。

综上可知:加载力对摩擦系数及温升的影响最为显著;转速和初始粗糙度对于两种材料的摩擦系数提升效果均较差,转速对于温升的作用效果也较弱。

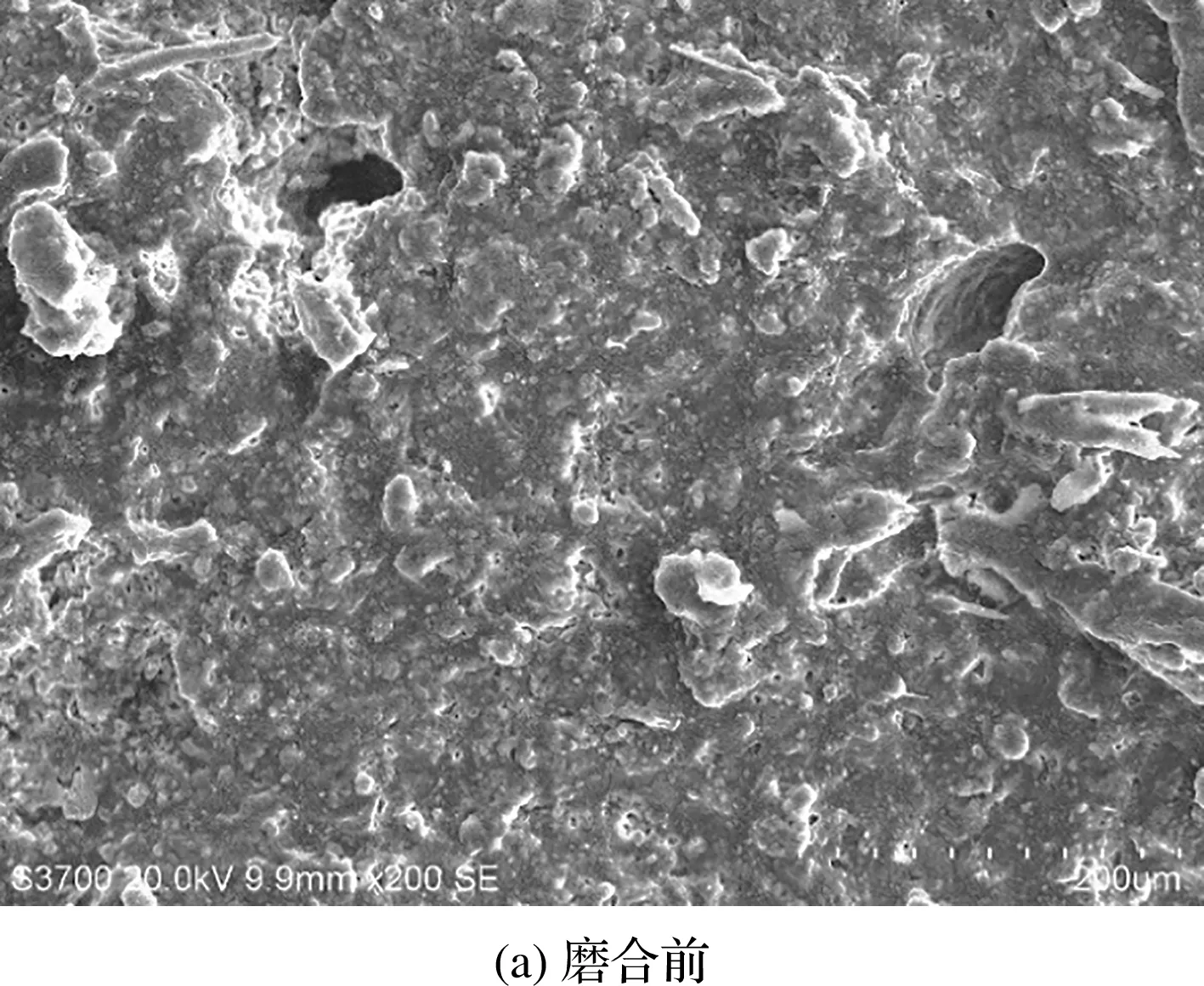

2.3 磨损形貌及元素分析

为进一步验证上文中对于摩擦性能和温升变化规律的解释,笔者分别分析了对摩件初始粗糙度为Ra3.6 μm时,2种材料销样件在磨合前以及在5 N、10 N、15 N加载力作用下的表面微观形貌和部分区域的元素组分。

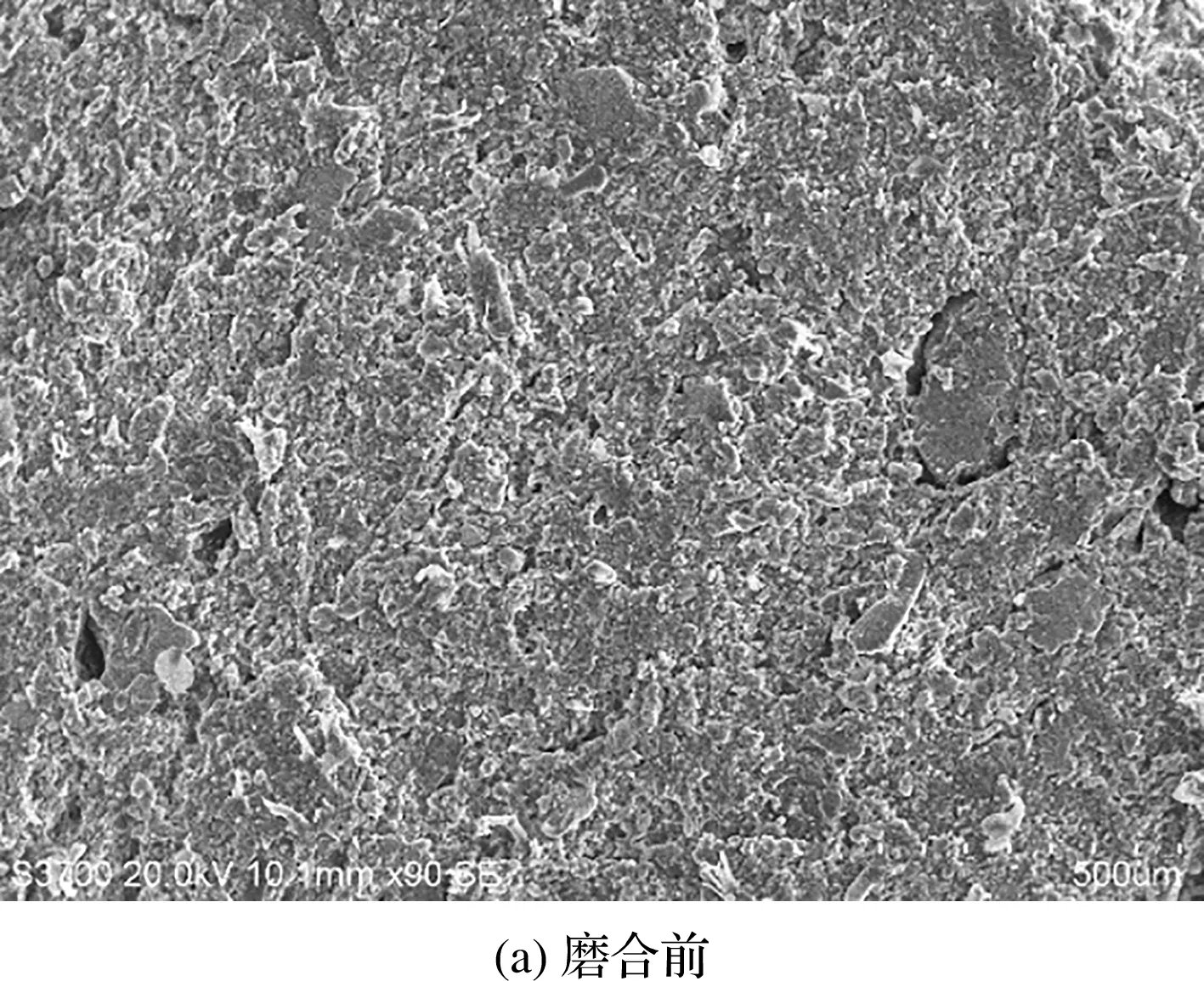

其中,B型材料在扫描电镜下的微观形貌如图8所示。

图8 B型材料表面微观形貌

由图8可以看出:磨合前,材料表面呈不规则的鳞片状,散布有大小不一的颗粒和孔洞;加载力为5 N时,有细微的直列划痕,部分区域出现裂纹和剥层,可以推断这些区域发生了黏着磨损;加载力增加到10 N时,微裂纹数量明显变多,划痕被分块地分割开;加载力为15 N时,除了整体微裂纹以外,部分区域出现了较大的剥落层并形成微孔洞,可以推测随着磨损的加剧,表面材料出现了黏着和剥落现象。

Y型材料在扫描电镜下的微观形貌如图9所示。

图9 Y型材料表面微观形貌

由图9可以看出:相对于B型材料,Y型材料在磨合前的表面鳞片层较小,表面颗粒分布也较密集;当加载力为5 N时,表面的划痕也更加明显,但是微裂纹相对较少;当加载力加到10 N时,裂缝则显著增多、增大,且多个区域的裂纹呈现相互联接的状态,可能造成裂纹扩展加速;当加载力达到15 N时,表面裂缝进一步加深,但相比于B型材料,Y型材料未出现明显的剥层和孔洞,可能是由于其硬度较大,不易发生表层材料的剥落。

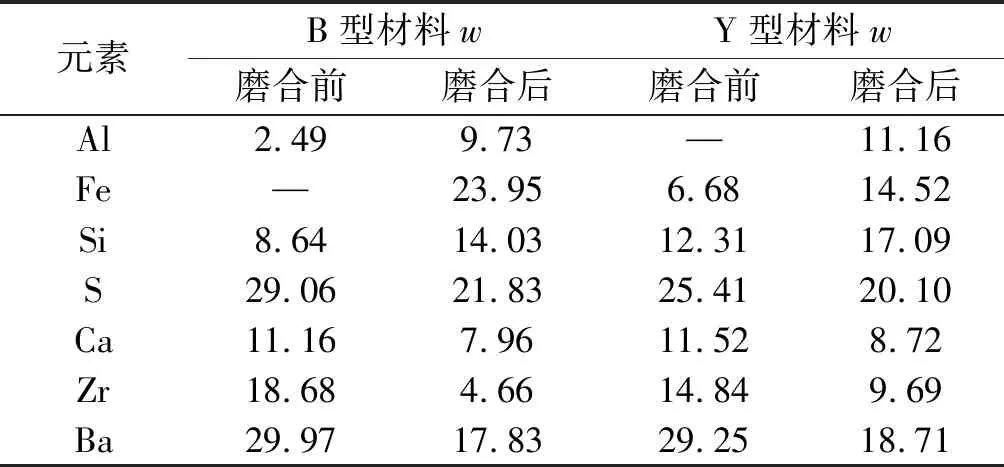

笔者选取磨合前的销样件和在15 N加载力作用下磨合后的销样件,对2组样件表面的元素质量分数(记作w/%)进行分析和对比。

磨合前后元素质量分数比如表5所示。

表5 磨合前后元素质量分数比(%)

由表5可以看出:除了Al、Fe、Si这3种元素的质量分数增大外,其他元素成分比例均有不同程度的降低。B型材料磨合后,Zr元素损耗最大,减少了14.02%;Y型材料中Ba元素损耗最大,减少了10.54%。其中,B型材料和Y型材料初始分别含有少量的Al元素和Fe元素,其来自于金属填料。

由于摩件材料(10号钢)中含有较多Fe元素,故2种材料在磨合后,Fe元素占比有较大提高,分别为23.95%和7.84%。其中,B型材料中Fe元素占比增加得更显著,可能是由于B型材料较软,磨合时有少量金属磨粒嵌入B型材料的销样件中[17]。

3 结束语

依托汽车空调电磁离合器可靠性提升需求,针对其综合性能的提升和优化,笔者选取了2种常见的复合增摩材料,以进行摩擦磨损性能试验研究,并通过比较磨合前后表面微观形貌和元素组分,探究了材料耐磨性,并得出了相关结论。

研究结论如下:

1)2种材料摩擦系数随着时间变化的规律一致,均先迅速增加到较大值,再经历一段时间的波动,最后达到峰值;加载力取5 N~15 N,转速取500 r/min~1 500 r/min时,2种材料的平均摩擦系数在0.3~0.45范围内。随着载荷的增加,摩擦系数振荡幅度增加;随着转速的增加,摩擦系数达到稳定峰值的时间延长;

2)在加载力、转速、对摩件初始粗糙度3个影响因素中,加载力对摩擦系数的提升作用最显著,随着加载力从5 N增加到15 N,摩擦系数同比增加了约44%;随着载荷和转速的增加,Y型材料摩擦面温度的变化率较大;

3)在扫描电镜下观察到Y型材料的鳞片状组织比B型材料的组织更细密;加载磨合后,2种材料均出现明显的划痕,且随着载荷的增加,材料表面出现了微裂纹(其中,B型材料裂纹更明显,并出现了表层材料剥落和微孔洞)。磨合过程提高了材料中Al、Fe、Si这3种元素的质量分数占比(其中,B型材料中Fe元素含量的提高尤为显著,达到了23.95%)。

根据以上2种材料的对比试验结果可知:相比于B型材料,Y型材料具有更稳定的摩擦特性和耐磨性能。因此,采用Y型材料,更加有利于提升汽车空调电磁离合器的运行可靠性和使用寿命。

后续,笔者拟在材料的微观磨损机理以及材料磨损形式切换机制等方面做进一步的拓展研究。