介质物态变化对超低温阀门降温效果的影响*

孙 晶,夏春文,王新昊,尚玉琳,王帅帅,王守真,王 帅,刘 新*

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.大连船用阀门有限公司,辽宁 大连 116023)

0 引 言

液化天然气(liquefied natural gas,LNG)被誉为最清洁的能源,无毒、无腐蚀性、燃烧后对环境污染很小,目前已在工业、生活中得到了广泛应用。但我国本土LNG资源并不充足,无法满足人民对其日益增长的需求,所以需要从其他国家大量进口LNG[1]。能源关系到国家的经济命脉以及民众的生活保障,因此拓宽进口能源渠道、研发相关设备显得尤为重要。

运输LNG的专用船舶被称为LNG运输船,其可保持运输LNG时温度在-162.5 ℃以下,因而与航母共称为世界造船业“皇冠上的明珠”。

在此类特种船舶研发生产中,超低温阀门是一种极其关键的零部件,因其工作于超低温环境,在生产使用中面临结构变形大、阀体温差大、易泄漏以及深冷处理工艺难度高等技术难题[2-3],不得不依赖国外进口。

因此,深入研究超低温阀门的关键技术,对提高我国特种阀门技术储备以及摆脱国外技术垄断具有深远影响。

受超低温造成的热应力以及介质压力的作用,超低温阀门在应用中经常会发生外泄漏[4-5]。LNG的外泄漏易发生在阀门填料函处,这是因为LNG阀门填料函部位的温度低于0 ℃,使得填料函逐渐结冰从而使弹性降低[6]。同时,超低温阀门在启闭过程中,阀杆与填料发生轴向运动及转动,极易划伤阀杆,甚至使填料函密封失效[7]。

近年来,研究人员对防止LNG阀门填料函处外泄漏开展了相关研究。例如,王树美[8]采用有限元分析法,研究了滴液盘倾斜角度对换热效率的影响。王晓涛等人[9]通过推导翅片导热微分方程,得到了阀盖长度的理论计算模型,研究了减少阀盖长度的最佳方案。张纾琳等人[10]基于ANSYS,对滴水盘半径、焊接位置等进行了研究,并提出了优化方案。金滔等人[11]提出了在阀杆处添加绝热层的方案,研究了该方法对填料函处温度的改进效果。KAZEMINIA M等人[12]提出了一种填料函应力应变的分析模型,并利用试验的方式,对该分析模型的有效性进行了验证。

这些研究在仿真模拟超低温阀门温度分布时,一般采用以下两种分析方法:1)先分析流体域的温度,然后再将流体域温度耦合到流-固接触壁面[13];2)直接在阀体内壁与介质接触部位施加流体域分析得到温度场[14-17]。这两种分析方式忽略了低温介质吸收热量发生相变后[18],所产生的低温气体与阀门之间的热量传递。

针对上述问题,笔者研究LNG相变产生的低温气体对阀门温度分布、填料函温度的影响规律。

首先,采用数值理论分析,对影响阀门温度变化的传热过程进行解释,在此基础上对阀门内部流体流动状态进行仿真模拟,判断绝热状态下阀盖内部间隙是否会存在低温气体;随后,分析存在热量传递时,阀盖内部流体物态的变化,研究LNG相变产生的低温气体在阀盖内部间隙的流动状态;最后,采用流-热耦合方式,分析LNG相变产生的低温气体对阀门温度场的影响规律。

1 仿真模型及理论计算

有限元仿真常用于难以进行试验或试验成本过大的情况[19-21]。笔者使用ANSYS Fluent 2019 R2求解器进行模拟仿真,利用有限体积法将偏微分方程离散为代数方程组。笔者使用压力速度耦合器作为求解器,并使用默认Simple方法。

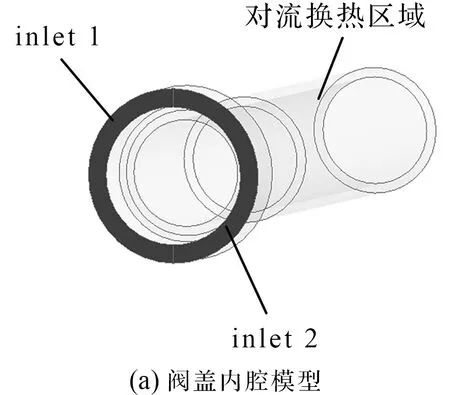

超低温阀门三维建模实物图及流体域网格如图1所示。

图1 超低温阀门三维建模及流体域网格

图1中,笔者采用四面体网格方法,细化尺寸较小区域。结果表明:网格偏斜率低于0.7。左右两端分别为进出口,左侧进口压力为4 MPa,右侧出口压力为3.9 MPa。保冷层上区域均为对流换热区域。初始状态时,环境温度为300 K,腔体内充满空气。入口介质为超低温液态甲烷(LNG中甲烷含量超过95%,故选用甲烷),温度为109 K。阀门表面对流换热系数为20 W/(m2·K)。

笔者采用CFD仿真模拟多相流的常用模型,包括流体体积模型(volume of fluid model,VOF)、混合模型(mixture model,MD)以及欧拉模型。

在LNG相变产生低温气体并涌入阀盖内部空腔的过程中,低温气体吸热、密度降低、气体上升,其界面规律未知,低温气体还可能会与空气混合。因此,采用完整的欧拉多相流模型行不通,其仿真结果难以收敛,可靠性较低。

经简化的MD求解过程与完整的多相流模型类似,而求解的变量比完整的多相流模型更少,在降低收敛难度的同时,能得到较为可信的仿真结果[22]。因此,笔者选用MD进行仿真模拟,并根据传热过程中的热量传递以及能量守恒,得出温度场计算方程。

1.1 混合模型

混合模型(MD)的连续性方程为[23]:

(1)

笔者对所有相的单个动量方程求和,得到混合物的动量方程如下:

(2)

式中:ρm为混合物密度,kg/m3;vm为质量平均速度,m/s;αk为第k相的体积分数;μm为混合黏性系数,Pa·s;F为体积力,N;vdr,k为第k相的漂移速度,m/s。

1.2 传热模型理论计算

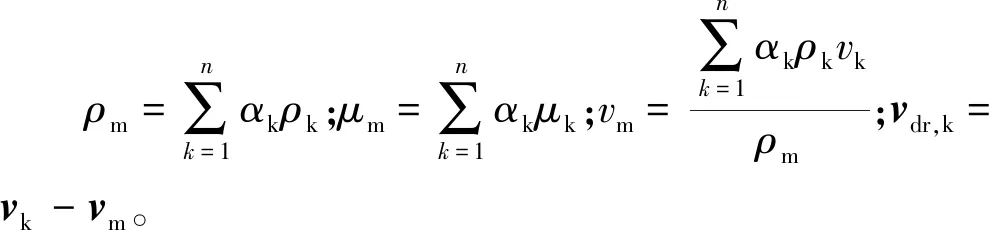

阀盖传热模型及热量流动如图2所示。

图2 阀盖传热模型及热量流动

图2中,超低温阀门的换热过程主要包括阀盖底部流体、阀盖内部间隙气体、外界空气对阀门的对流换热等。笔者分别对3种换热过程建立数学模型,采用数学模型分析热量传递规律,研究阀盖上某一单元的温度变化,从而得到阀门整体的温度变化规律。

在阀盖底部,低温介质会与阀盖发生持续对流换热,阀盖将热量传递给低温介质,温度不断降低。

在不考虑接触热阻的情况下,该模型求解的控制方程与边界条件为[24-25]:

(3)

式中:ρ为微元体的密度,kg/m3;c为微元体的比热容,J/(kg·K);λ为阀盖的导热系数,W/(m·K)。

此时,在x处截面的热流密度为:

(4)

因此,受LNG影响,在x处微元体传递的冷量为:

(5)

在长颈阀盖内部间隙底部,低温气体与阀盖发生对流换热,存在热量传递,该过程涉及微元体外流体热力学能的增量,以及单位时间内流体的流动带出微元体的净热量。

该过程可用数学方程描述为:

(6)

长颈阀盖与空气之间的对流换热与上述过程同理,可表示为:

(7)

因此,微元体的热量总量为:

φ=φ2-φ0-φ1

(8)

所以,可解出每处微元体的温度为:

(9)

2 仿真模拟及结果分析

此处笔者以所建立的仿真模型及理论计算为基础,进行分析。

首先,在常温、绝热状态的情况下,笔者分析阀门内部流体流动状态;随后,根据分析得到的阀门内部流体状态,判断超低温阀门内LNG及低温气体的流动区域;最后,研究阀盖间隙进口两侧压强不平衡情况下,LNG相变产生的低温气体对阀门温度场的影响。

2.1 绝热状态下流体域仿真分析

在绝热状态下,流体域的压力分布、流线分布以及阀盖内空腔截面压力分布状况如图3所示。

图3 流体域分析

由图3(a)可知:当流体经过截止阀时,从进口到出口压力逐渐减小,其中阀芯区域内压降较为明显。同时,可以明显看到,阀体内部出现多处漩涡及回流区域,这是造成部分区域压力降低以及压力分布不均的直接原因。

图3(b)为截止阀开启时中间截面的流线图,流线的分布反映了阀门内部流体的流动状态。

由流体力学连续性方程可知:在等效通流面积减小时,流体流速上升,故流体进入阀芯时流速会有显著提高;而在垂直流道处,流体速度上升、重力势能增大,因此压力能降低。在流体阀芯区域的顶部,阀芯与阀体之间的等效通流面积再次缩小,所以速度会进一步提高(该类截止阀内部流体最大速度多出现在此处);此后,高速流体受阀体阻力影响,根据伯努利方程,动能转变为压力能以及势能,速度降低。

由图3(a)和图3(b)可知:流线速度较高区域对应的压力较低,所以其分析结果较为合理。

由图3(c)可知:当流体压入阀盖内部间隙中时,阀盖底部截面压力处处相等,大小为3.9 MPa。

该结果可以为笔者分析阀盖内部流体状态提供边界条件。

2.2 阀盖内部流体状态分析

对上述绝热状态下的流体域流场进行分析可知:在未发生热量传递时,会有流体涌入长颈阀盖腔体内。但在超低温阀门实际工作时,热量会不可避免地传递到低温介质内,导致低温介质发生汽化。

因此,此处笔者对阀盖内部间隙流体域进行分析,以探究内部低温介质物态的变化规律。

笔者模拟实际环境,对阀门颈部保冷层以上外壁面设置对流换热,其中,换热系数为20 W/(m2·K),内壁面默认为环境温度,且不参与对流换热,环境温度为300 K,入口压力设置为3.9 MPa。

由于气液体积比太大,为清楚观察腔内物态变化过程,需降低腔内初始气体在空腔内占比,故须将初始液面设定为管道高度的二分之一。此种设定仅意味着发生相变的时间向后推迟,对达到稳态之后的结果不会产生影响,只有中间相变过程不同。

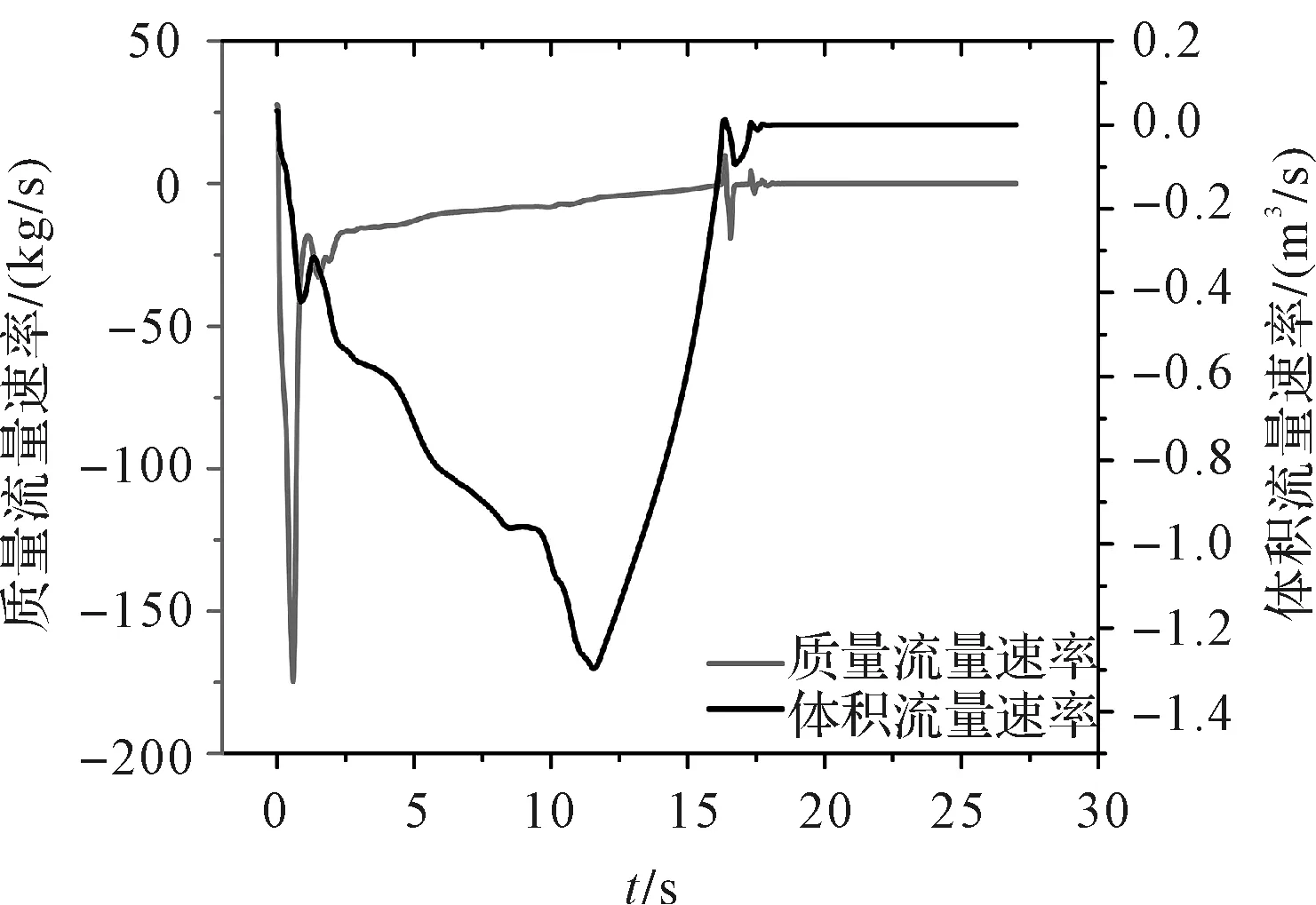

阀盖内部流体的质量流量、体积流量变化曲线如图4所示。

图4 质量流量、体积流量随时间变化

由图4可知:初始状态下,腔内压力小于进口液体压力,会有液体被压入腔内,造成腔内液面进一步升高。由于壁面与外界环境对流换热,腔内LNG逐渐吸收热量,当LNG发生汽化时,腔内压强急剧增大,逐渐将腔内液体全部排出;而此时腔内仍有较多气体,会随着时间的推移排出腔内气体;最终,质量流量、体积流量变化曲线都趋近于0,可以认为腔内无LNG残留,此时腔内、腔外压强稳定。

2.3 低温气体对阀体温度影响

分析2.2节的阀盖内部流体状态可知,超低温阀门工作时吸收热量,LNG会发生汽化,导致腔内压强急剧增加,最终腔内仅存在低温气体,无LNG残留。

在此基础上,笔者将首先分析低温气体在阀盖内间隙的流场分布;随后,分析低温气体对阀体温度的影响。

2.3.1 不同左右进口压力下的分析

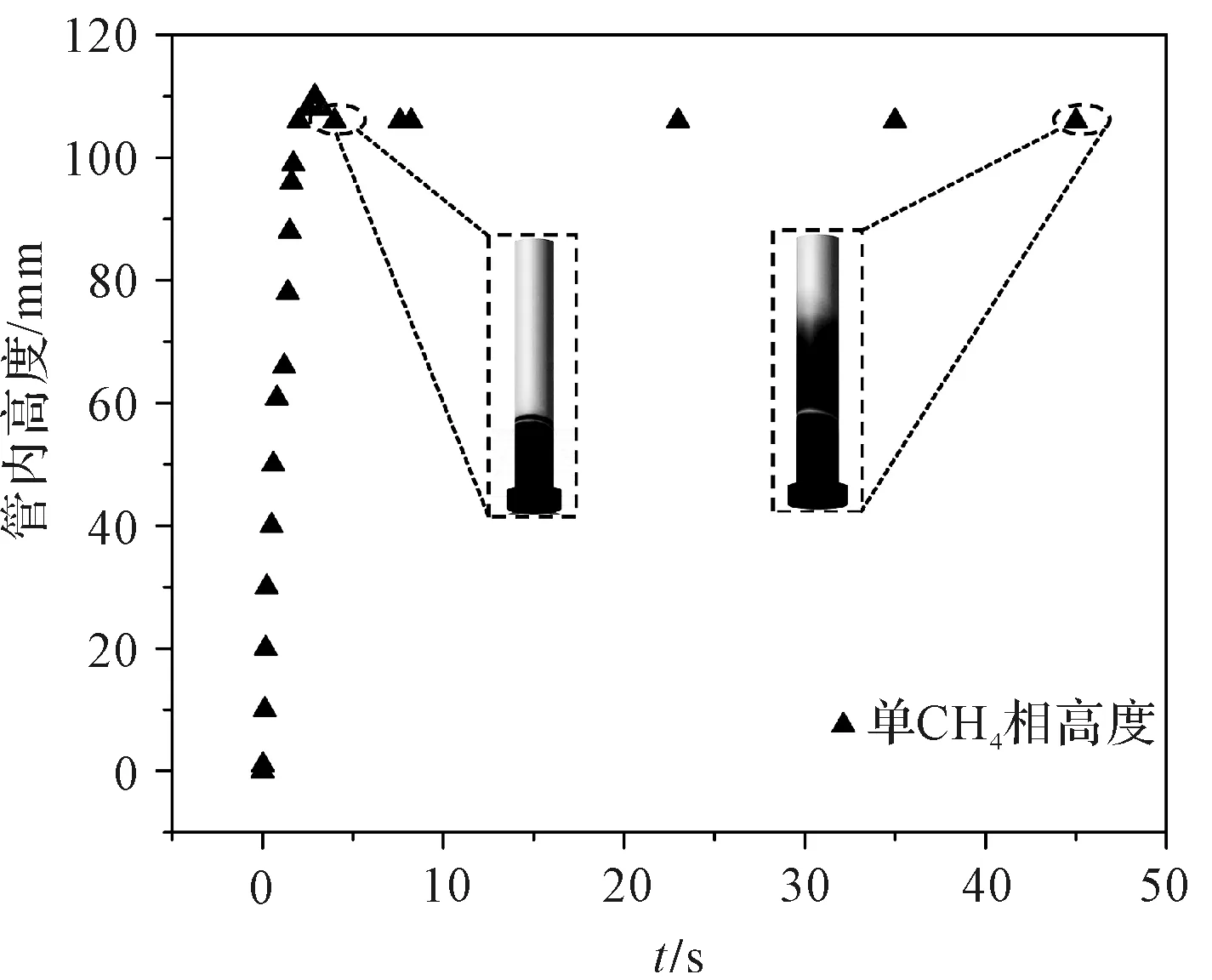

不同压差下,气液两相分布及单CH4相高度分布如图5所示。

图5 不同压差下气液两相分布及单CH4相高度

图5(a)中,为简化计算资源,加快计算速度,笔者将底部进口的4个圆柱优化为底部1圈圆柱。在分析阀盖内部空腔圆柱入口时,未考虑相变产生的压力波动;图5(c)中,在定位螺母底部,受流体域流体速度不均匀以及汽化产生气体的影响,阀体顶部流体域压强并不均匀。为研究压差对分析结果的影响,笔者设置右侧入口压强略高于左侧入口压强,固定右侧入口压强为4 MPa;改变左侧入口压强,分析不同压差下最终的CH4流线分布。

根据常温状态下阀内流体域压力分布图可知,在正常工作时,长颈阀盖底部的流体压强差距并不大。因此,笔者将压差设置为0.05 MPa、0.1 MPa、0.15 MPa、0.2 MPa,分析不同压差下最终的CH4与空气体积分布。

图5(b)中,在相同的时间分析步下,压差对单CH4相高度的影响较小。

2.3.2 腔内流场状态分析

由上述分析可知:压差对仿真结果无明显影响。在后续仿真中,笔者将左右两侧入口压力分别设置为3.9 MPa、4 MPa。

在实际工作中,由于阀门压强难以稳定,瞬态变化并不恒定,故笔者在仿真中未对入口边界条件、达到稳态的时间做过多限制。笔者主要目的在于对达到稳态后的阀门腔内温度场进行分析。

压差为0.1 MPa下,单CH4相高度随时间变化曲线如图6所示。

图6 单CH4相高度随时间变化曲线

在阀门开启后,LNG吸热后汽化产生天然气(boil-off-gas,BOG)。在阀体内部压力作用下,BOG会迅速涌入长颈阀盖与阀杆间的空腔内。

由图6可知:在-162.5 ℃下,BOG的密度略大于空气,受两侧不等的入口压力及重力影响,BOG会不断波动、上升,最终在腔内外压强相等时不再升高,并在此处不断波动;同时,CH4开始与上方空气扩散混合。

CH4流线分布及阀盖内部空腔温度场如图7所示。

图7 阀盖内部CH4相分布及温度场

图7(a)中,流体流线全都聚集在CH4单一相所在的底部区域。这说明低温气体虽然会在高压作用下涌入腔内,但由于进口两侧压力并不相等,在腔内、外压强一致时,流体会从压强较高的一侧流入,并从压强较低的一侧流出。

图7(b)显示了低温BOG对阀盖内部空腔温度场的影响,这种持续流动的低温气体会不断与阀盖发生对流换热,并对其进行降温。

2.3.3 阀门温度场分析

目前,在已有的研究文献中,在对阀门温度场进行分析时,仅考虑了低温介质对阀体接触对流换热降温,忽略了相变产生的低温BOG对阀盖阀杆的降温作用。

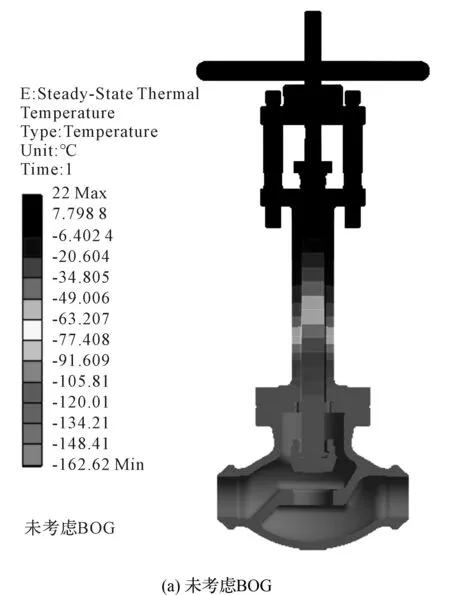

未考虑BOG及考虑BOG时,阀门温度场的分布如图8所示。

图8 阀门温度场分布

由图8可知:在考虑低温BOG时,温度最低点的高度会比未考虑BOG时高,且高度为阀盖间隙内单CH4相的高度。

为具体量化低温BOG对阀体温度场的影响,需要分析阀盖底部法兰盘顶端至填料函顶部这一段的阀杆温度变化状况。在实际工作中,阀杆与填料函保持密切接触,故分析阀杆与填料函接触部分的温度变化,就可以得到低温气体对填料函温度的影响规律。

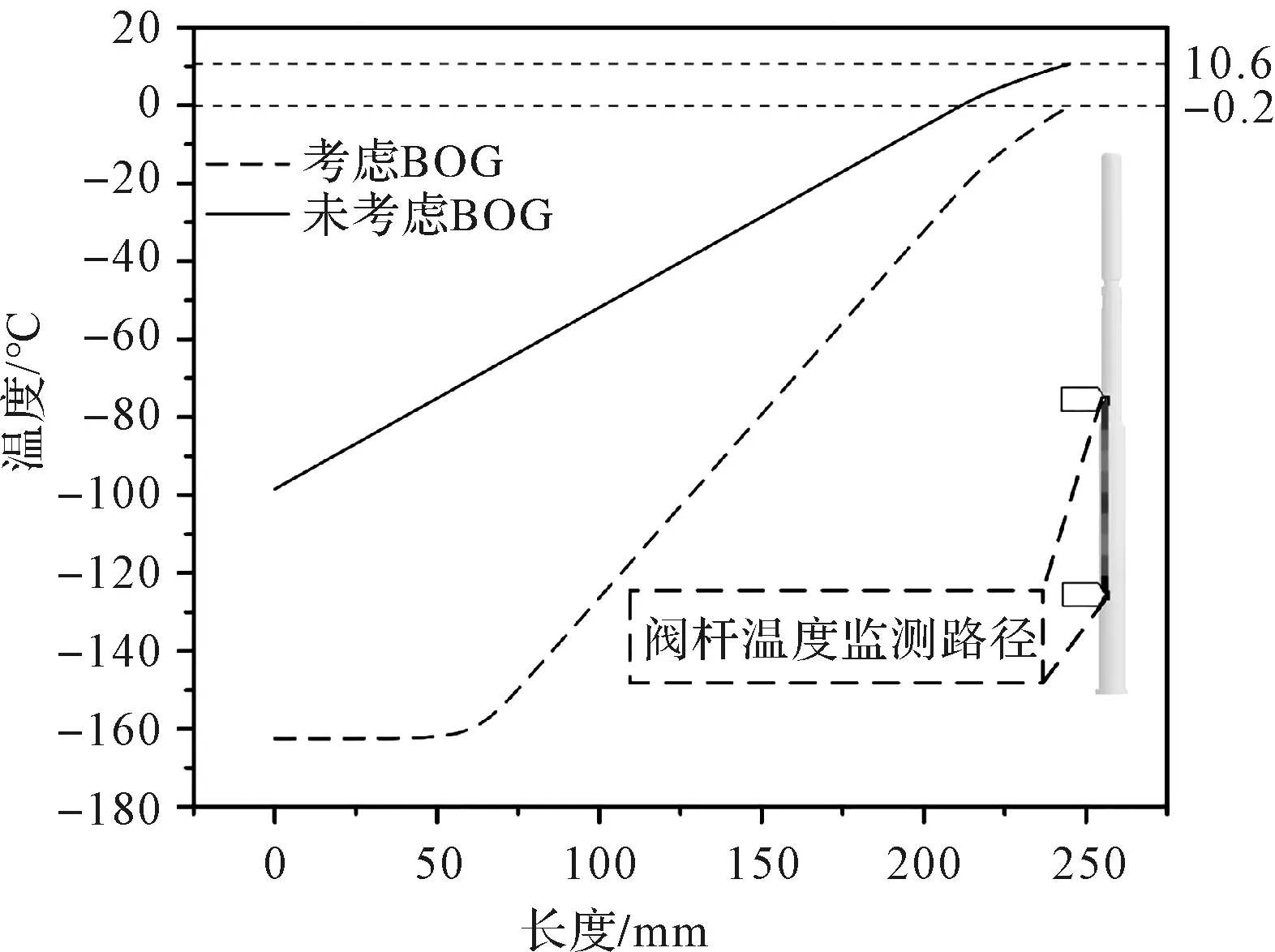

阀杆路径上的温度变化曲线如图9所示。

图9 阀杆路径上的温度变化

在未考虑BOG的情况下,填料函底部温度可达10.6 ℃,而考虑BOG时温度仅为-0.2 ℃。由此可见,在不考虑低温BOG流动情况下,设计长颈阀盖长度时,实际填料函底部温度会比设计值低一些,这将造成安全隐患,易导致生产的低温阀门在工作时,填料函底部温度低于0 ℃,填料函处发生泄漏。

因此,研究LNG相变产生的BOG对填料函底部温度场的影响具有重要意义。

3 结束语

深入研究超低温阀门的关键技术,对提高我国特种阀门技术具有深远影响。在仿真模拟超低温阀门温度分布时,采用的分析方式忽略了低温介质吸收热量发生相变后,所产生的低温气体与阀门之间的热量传递。

为此,基于传热学相关理论,笔者推导了阀门内部传热微分方程,运用有限元仿真软件,模拟了阀门内部流体流动状态,并探究了LNG相变产生的低温气体对阀门温度场的影响规律。

研究结果表明:

1)在超低温阀的工作过程中,LNG仅在阀体内部流动。由LNG闪蒸及汽化产生的低温气体会在阀盖内部的空腔底部流动,空腔上部则充斥着天然气与空气的混合气体;

2)阀盖间隙内的低温气体升高到腔内外压强相等时不再上升,此时腔内压强处处相等,数值在两侧入口压强之间。流动的低温气体不断与阀盖、阀杆对流换热,对其进行降温;

3)在未考虑BOG时,填料函底部温度可达10.6 ℃,考虑BOG时,温度却仅为-0.2 ℃。因此,在设计低温阀长颈阀盖长度时,需考虑LNG相变后产生的低温气体对温度场分布的影响,以更好防止因填料函结冰而发生的泄漏。

在后续的研究中,笔者将在准确分析阀门温度场的基础上,探究法兰盘处密封性能,并提出优化方案,以解决此类特种阀门启闭扭矩过大等的问题;同时,基于上述的设计理论,笔者将继续与相关企业进行合作,研发出不同型号的阀门,以便验证上述的仿真结果。