基于DIW的“互锁”型层状钛基复合材料成型及其力学性能

顾宇佳,王 匀,*,潘帅兴,于 超,王永亮,刘 宏,李瑞涛,

(1 江苏大学 机械工程学院,江苏 镇江 212013;2 江苏城乡建设职业学院,江苏 常州 213147)

钛基复合材料(titanium matrix composites,TMCs)因其较高的比强度、耐磨性和耐热性,在汽车、医疗和航空航天领域具有广泛的应用前景。然而,与单一钛及其合金相比,由于通过原位和非原位方法引入了增强相,TMCs的延展性和韧性较低,限制了TMCs的应用拓展。Huang等[1]通过粉末冶金法原位制备了具有纳米增强相和三维网状微结构的TiB/Ti6Al4V非连续增强钛基复合材料(discontinuously reinforced titanium matrix composites,DRTMCs),与增强相均匀分布的TMCs相比,DRTMCs在强度和延展性方面更加优越。Liu等[2]通过将韧性层引入TMCs,制备了层状钛基复合材料(laminated titanium matrix composites,LTMCs),其延展性和韧性都得到了有效改善。以上研究都表明非均匀分布的增强相对于改善TMCs的延展性和韧性具有重要作用。Lu[3]也表明多尺度的分层结构为改善材料的整体性能提供了一个很好的思路。而在具有新型网络微结构的复合材料的基础上,制备多尺度LTMCs具有重要意义,有利于进一步了解结构与性能之间的关系、指导微结构设计以提高复合材料的性能。LTMCs不仅综合性能优异,而且具有良好的强-韧平衡性能,应用前景广阔。目前用于制备LTMCs的多为传统方法,主要有:爆炸焊接[4]、热压[5]、扩散焊接[6]和累积叠轧焊[7]等,以上传统成型方法界面结合弱,存在难以调控层间界面和构件复杂性受限等问题。因此,亟须寻找适合复杂构件的成型方法,既能满足多尺度层状结构的界面调控,又能提高界面强度和材料性能。

增材制造(additive manufacturing,AM)作为近年来兴起的新型成型技术,由于其独特的逐层叠加原理,使得制造具有任意几何形状的微观结构成为可能,同时AM在复合材料方面的应用研究激增[8]。逐层叠加的特点给材料提供了更多的可设计性和可塑性[9],可以灵活调控其组织和性能。目前AM技术主要有激光选区熔化(selective laser melting,SLM)技术,激光选区烧结(selective laser sintering,SLS)技术和电子束选区熔化成型(electron beam melting,EBM)技术以及近年来新兴的浆料直写打印(direct ink writing,DIW)技术等。DIW可以低成本制造微米级可控的复杂几何构型而不浪费金属粉末[10]。DIW通过喷嘴挤出假塑性浆料形成设计的坯体,后续采用脱脂及烧结的方式来完成坯体的最终成型;最后采用高温、热等静压等后处理方式,获得致密复杂构件。DIW可通过使用不同的针筒来改变打印材料,可实现多材料的打印[11]。因此,DIW有望在层状复合材料的界面上构建复杂结构,并进一步改善和提高复合材料的力学性能。

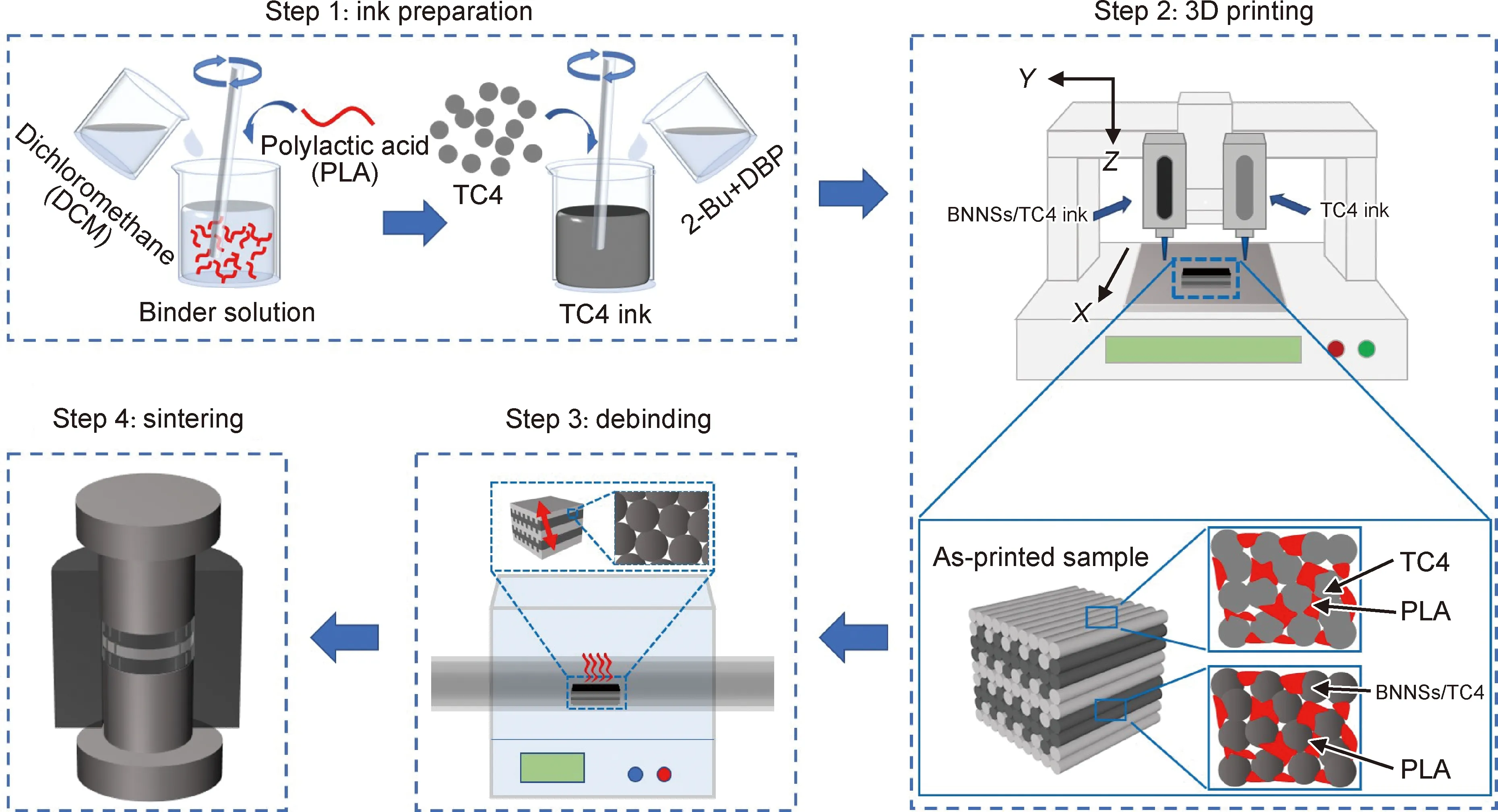

本工作结合DIW和快速热压烧结(fast hot pressed sintering,FHPS)技术,制备了双尺度层状钛基复合材料,通过构建互锁的层间界面提高材料韧性和界面结合强度,并进行了性能测试。

1 实验材料与方法

1.1 浆料制备

实验用TC4(Ti-6Al-4V)粉末购自上海先芯新材料科技有限公司,粒度d50=29 μm,纯度为99.7%;采用0.8%(体积分数,下同)BNNSs/TC4复合粉末,而BNNSs则采用本课题组的制备方法,如图1所示[12]:利用分步球磨,首先将BNNSs进行低能球磨,球磨转速为100 r/min,球磨时间20 min使其分散均匀;然后在高纯Ar的真空箱中称取原始TC4粉末,密封后与BNNSs进行低能球磨,球磨转速为 75 r/min,球磨时间4 h,获得0.8%BNNSs/TC4复合粉末。

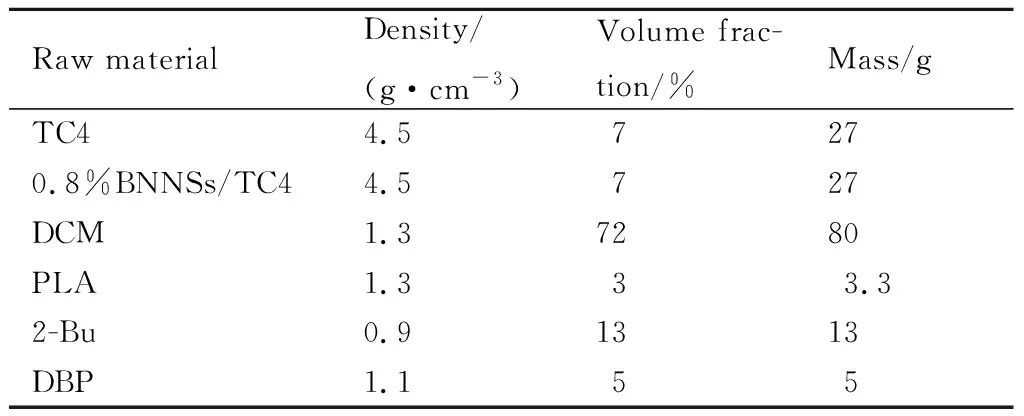

在浆料体系中,使用二氯甲烷(DCM,国药集团化学试剂有限公司)作为有机溶剂,聚乳酸(PLA,Natureworks)为黏结剂,乙二醇丁醚(2-Bu,上海麦克林生化科技有限公司)作为分散剂。此外,为了保证浆料的流动性,邻苯二甲酸二丁酯(DBP,无锡联合化工有限公司)被引入浆料体系中,详细的成分比例如表1所示。浆料主要由PLA溶液和粉末悬浮液构成,使用机械搅拌(搅拌速度为300 r/min,时间为30 min)将聚乳酸颗粒完全溶于二氯甲烷中,得到PLA溶液。粉末悬浮液中有三种溶剂,分别是DCM,2-Bu和DBP,按表1中比例,使用机械搅拌(工艺参数不变)充分混合上述物质后加入相应的原料粉末;随后,将两部分溶液混合并用机械搅拌器(工艺参数不变)进行充分搅拌,得到均匀的无团聚的混合浆料。将混合浆料倒入针筒中,使用定制搅拌棒对浆料进行增稠,最终获得可打印浆料。

表1 浆料中各组成分配比Table 1 Ratio of components in ink

1.2 打印和热处理

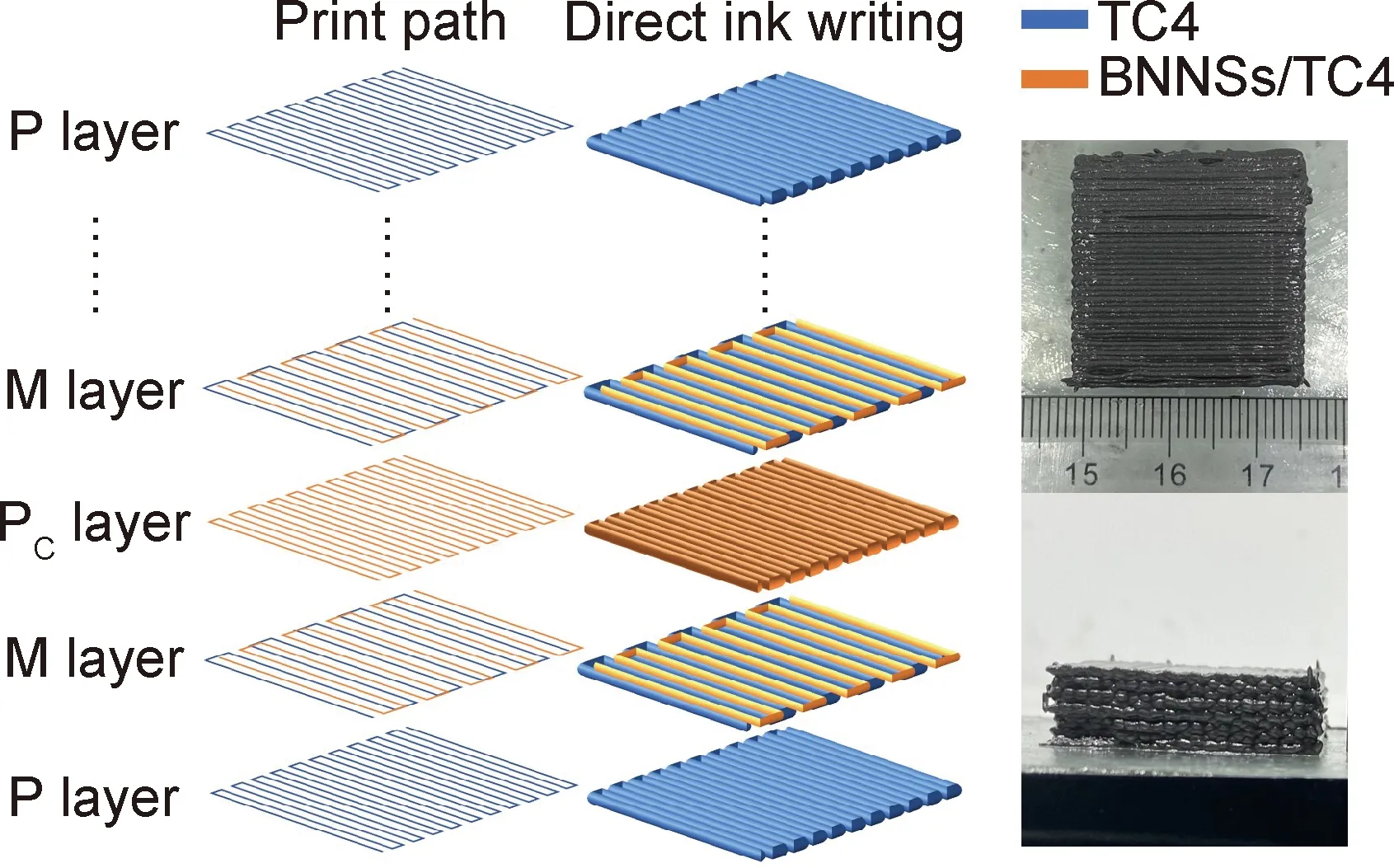

AM设备是自行改造的带三轴移动平台的气动式直写打印机,不锈钢喷嘴内径为600 μm,打印过程在玻璃基板上进行。编码器设定Z方向固定为600 μm,X-Y方向的跨距设定为600 μm与喷嘴内径一致,保证各细丝间距,获得坚实的打印坯体。打印路径如下:由底向上分别是第一层TC4浆料(P层),第二层0.8%BNNSs/TC4浆料和TC4浆料交替打印的互嵌层(M层),第三层0.8%BNNSs/TC4浆料(PC层),第四层仍然为M层。四层为一组,循环多组堆叠后形成打印坯体,打印示意图及实物图如图2所示。

图2 打印流程示意图及实物图Fig.2 Print process schematic and physical diagram

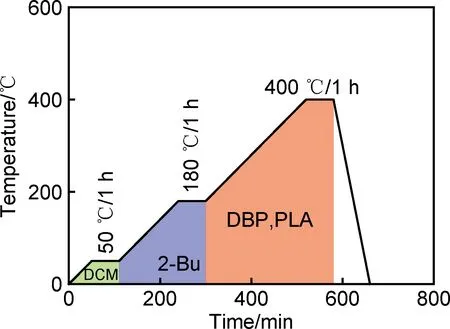

打印后的坯体置于空气中,充分干燥后在氢氩混合气的气氛下进行埋粉脱脂,脱脂是在GSL-1700X真空管式炉中进行。脱脂工艺温度曲线如图3所示。在50,180,400 ℃分别保温1 h,升温速率为1 ℃/min,冷却速率为5 ℃/min。烧结采用FHP828快速热压烧结炉。脱脂后样品放入石墨模具中,在真空环境下950 ℃进行烧结,升温速率50 ℃/min、50 MPa烧结压力下保温5 min,最后获得致密的层状TC4-TiB/TC4复合材料,其制备流程如图4所示。相同工艺下制备纯TC4样品和0.4%TiB/TC4复合材料样品,纯TC4,0.4%TiB/TC4复合材料和层状TC4-TiB/TC4复合材料分别标记为P-TC4,0.4-TMC和L-TMC。

图3 脱脂温度控制曲线Fig.3 Temperature control curve of debinding

图4 层状TC4-TiB/TC4复合材料制备流程示意图Fig.4 Schematic diagram of laminated TC4-TiB/TC4 composite preparation process

1.3 测试与表征

使用449F3综合热分析仪对浆料进行了热重分析。烧结后的样品经抛光处理后,用纯净水、硝酸和氢氟酸(摩尔比为85∶10∶5)溶液腐蚀后,利用场发射扫描电镜(FE-SEM, JEOL-JSM7800F)观察晶粒尺寸和增强相。室温下,采用CMT5205电子万能试验机进行拉伸实验,应变速率为1 mm/min,拉伸试样为狗骨形,有效长度为8 mm,截面为2.2 mm×1 mm的矩形截面。分别对3个拉伸试样进行了测试,以减小误差。

2 结果与分析

2.1 热重分析

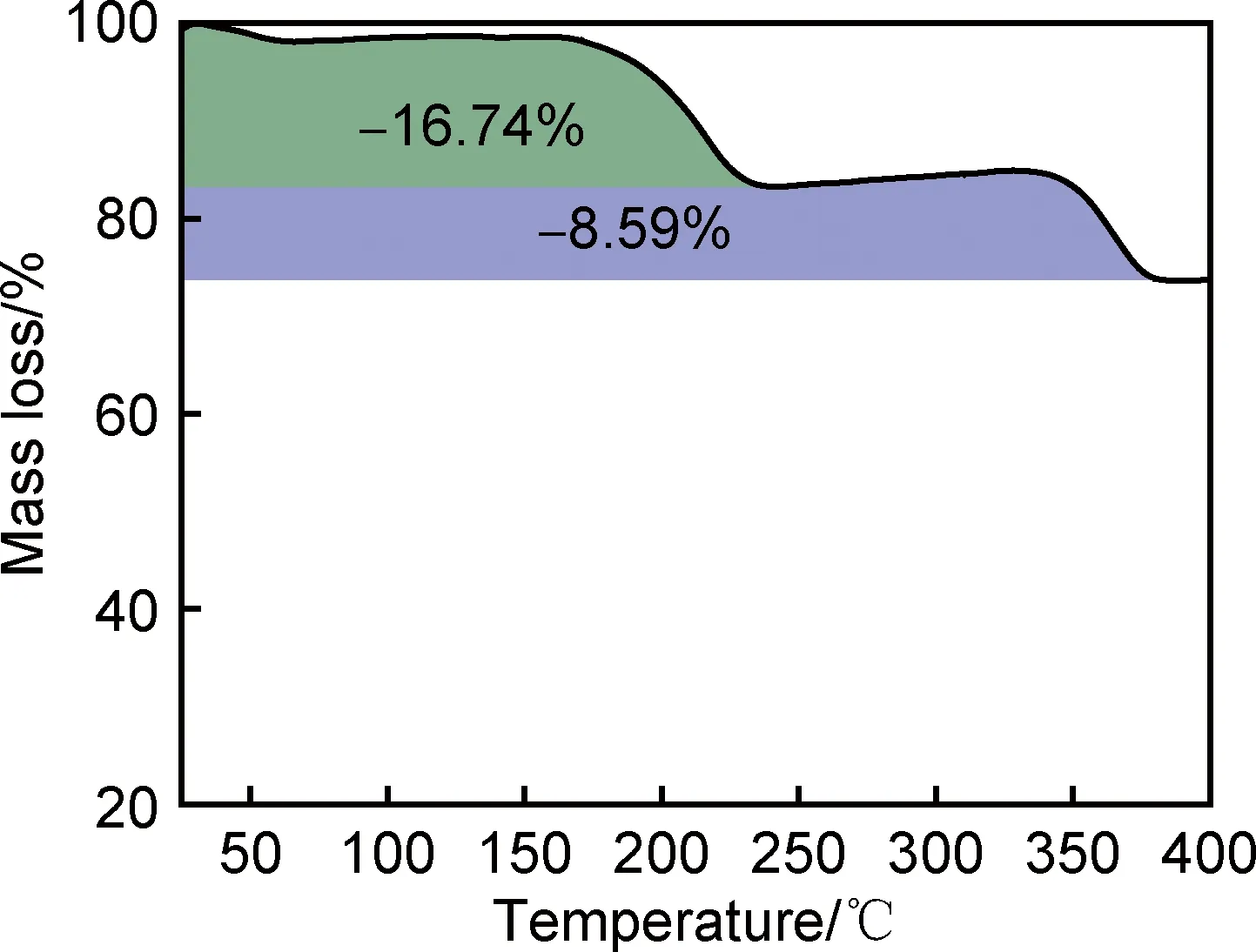

为确保脱脂过程中各有机物能被顺利脱去,需进行热重分析。在氩气气氛下从室温升高到400 ℃,以10 ℃/min的加热速率进行TGA分析。热重分析结果如图5所示,可以看出,升温至40 ℃时,质量损失大约为2%。进一步提高温度后,在170~240 ℃出现了明显的质量损失,总质量变化为-16.74%。后续继续升温至340 ℃,样品再次开始发生质量变化,温度达到375 ℃时样品的总质量变化为-8.59%。继续升温到400 ℃,样品质量并无明显变化。因此,可以推断,在400 ℃后浆料体系中的有机物可以完全去除。脱脂的3个过程分别始于40,170,340 ℃对应DCM,2-Bu,PLA和DBP的分解温度,为脱脂参数提供理论依据。当温度达到各个临界点时,DCM,2-Bu和DBP以气体的形式先后逸出坯体。PLA在经过多种的聚解,消去,酯交换等反应后最终降解生成CO2,CO,水,甲烷,乙醛等[13]。脱脂前后材料微观形貌如图6所示,从图6(a)中能观察到未脱脂打印件的颗粒表面被PLA完全包覆,经过管式炉脱脂后,在图6(b)中可观察到打印件内部颗粒表面光洁,各有机物成功脱脂。

图5 打印坯体热重分析曲线Fig.5 TGA curve of printed samples

2.2 微观形貌

本研究所用的粉末形貌如图7所示,图7(a)为TC4原始粉末形貌,可以看出,大尺寸球形TC4颗粒周围被小尺寸TC4球形颗粒所包围。球磨后的0.8%BNNSs/TC4复合粉末微观形貌如图7(b)所示,BNNSs均匀分布在球形TC4颗粒表面,没有出现明显的团聚现象。图8为烧结后L-TMC的SEM截面显微图。从图8(a)中可以看到,复合材料的整体层状结构,没有观察到气孔和裂纹,这说明通过该烧结工艺可以获得结合良好的层状材料。TiB/TC4复合层与TC4层厚度约为150 μm,可以清楚地看到两层之间的界面区域。值得注意的是,从图8(b)中可观察到通过DIW设计的齿形界面得到了保留,在经过烧结工艺后形成了互锁的曲折界面,这样的类齿形界面一方面能够给裂纹的扩展提供更长的路径,从而提升整体材料的韧性;另一方面曲折的界面能够阻碍裂纹的扩展,使其消耗更大的能量,提升材料的力学性能。从图8(c),(d)中可以看到复合层中由于BNNSs与TC4基体发生反应生成的大量高长径比TiB增强相围绕TC4颗粒分布,形成了三维网状结构,其网状结构直径与原始TC4球形颗粒的尺寸相当。大多数TiB增强相的直径为70~130 nm,处于纳米尺度,长度为1~3 μm。计算表明,TiB增强相的长径比高达42,显示出了高的长径比。因此,为了强调TiB增强相的纳米尺度和高长径比的特点,采用了“纳米线”这一术语。网格形成的原因如下:经过低能球磨后BNNSs均匀地嵌合在TC4粉末表面。根据烧结理论[14],球形TC4颗粒在50 MPa的高压下被热压成多面体结构,原本覆盖在TC4粉末表面的BNNSs转化为TiB纳米线,从而形成网格结构。由于TC4和TiB纳米线之间良好的界面反应没有出现微缺陷。同时图8(b),(c)显示出复合层与TC4层之间的不同晶粒特征。在TC4层中可以看到粗大的板条状晶粒,TiB/TC4复合层中靠近TiB纳米线附近的区域出现了等轴状晶粒。其原因是TiB纳米线作为等轴晶的成核部位,在各向同性拉应力作用下[15],TiB纳米线独特的网状分布使板条状晶粒转变为等轴状晶粒。同时,TiB/TC4复合层的存在又限制了板条状晶粒的生长。因此,TiB纳米线在改变晶粒的形态和尺寸方面起着重要作用。图8(d)中能够看到长度约为1 μm的TiB纳米线出现在未完全反应的BNNSs表面所形成的刷状结构中。这种复杂的三维结构与单一结构相比,不但提高了载荷传递效率,而且可以提供更大的比表面积,增加剪切带,从而减少局部应力集中[16],因此可以避免过早的裂纹萌生和扩展。

图7 原始粉末(a)与复合粉末(b)形貌Fig.7 Morphologies of raw powder (a) and composite powder (b)

2.3 拉伸性能

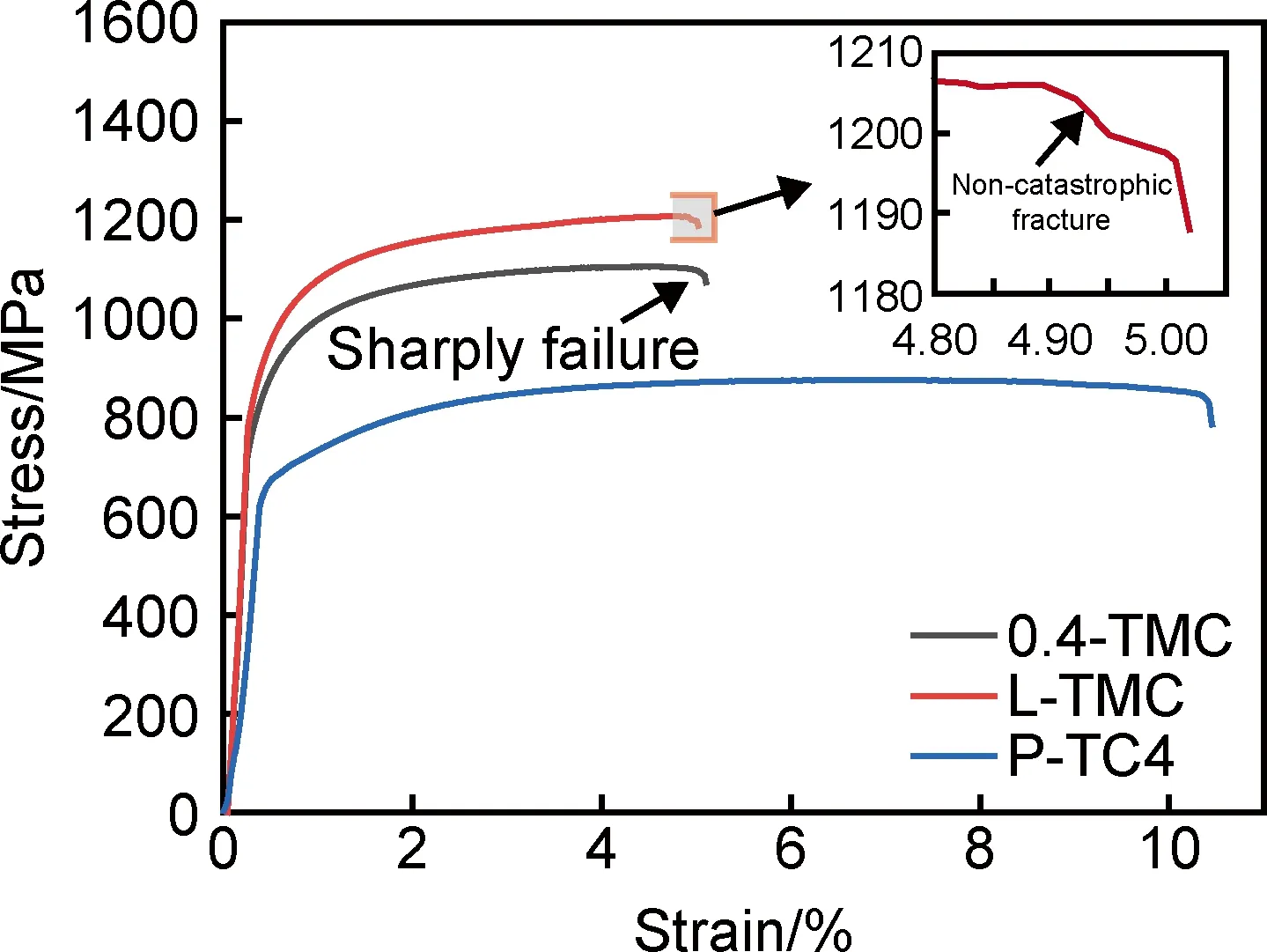

P-TC4,0.4-TMC和L-TMC室温应力-应变曲线如图9所示。由图可见,层状L-TMC在拉伸过程中表现出良好的韧性以及较高的强度。其屈服强度和极限抗拉强度分别为802 MPa和1206 MPa,分别高于P-TC4的645 MPa和875 MPa以及0.4-TMC的751 MPa和1105 MPa。这是由于原位合成TiB纳米线的强化效应。L-TMC的伸长率为5.02%,与0.4-TMC的5.1%持平,整体韧性不相上下。通过观察可以发现,虽然两种材料整体增强相含量相同,但相较于增强相均匀分布的0.4-TMC,利用DIW设计的非均匀分布L-TMC的整体韧性并不逊色,而强度却提升了9.1%。同时,L-TMC在断裂时经历了一段非毁坏性失效[17],而0.4-TMC在经历了应变软化后迅速断裂。这是由于L-TMC中的层厚均较小,在复合层生成的小尺寸隧道裂纹能够有效地被TC4层吸收。因此,L-TMC能够减少局部应力集中,提高塑性变形能力。

图9 层状TC4-TiB/TC4复合材料拉伸应力-应变曲线Fig.9 Tensile stress-strain curves of laminated TC4-TiB/TC4 composites

L-TMC强度的提升主要归结于TiB/TC4复合层中增强相的强化作用,一方面是因为原位生成的TiB纳米线与基体之间存在变形不协调性,随着应变的增加,在TiB富集区域引入高密度的几何必须位错(geometrically necessary dislocations,GNDs),同时钉扎在网格周围的TiB纳米线起到了阻碍位错运动的作用[18],使得位错在纳米线周围累积,提高材料的应变硬化率,起到强化作用。另一方面是由于细晶强化的作用[19],网格周围的TiB纳米线所产生的齐纳钉扎效应[20],阻碍基体内部晶粒的长大,起到了细化晶粒的作用。晶粒细化导致晶界数量的增多,对位错的长程作用增强,阻碍位错的运动[21]。

结合微观结构观察和力学分析,L-TMC伸长率较高的原因如下:(1)引入TiB纳米线后,晶粒由板条状转变为等轴状,这对材料的韧性有积极影响;(2)TiB纳米线的存在使基体晶粒细化,有效提高基体的韧性;(3)TiB/TC4复合层中TiB纳米线的定向网状分布结构和层间的复杂曲折界面,都增加了裂纹的扩展路径,有效提高了材料的伸长率。

2.4 断裂机理

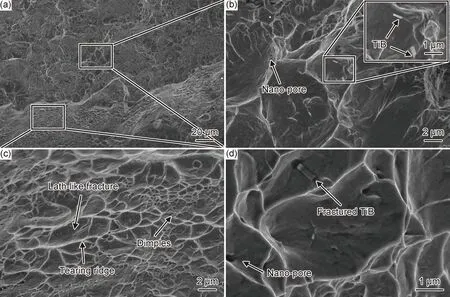

L-TMC的断裂形貌如图10所示。图10(a)中能够观察到曲折的断裂界面,裂纹在层间交错处发生剧烈的偏转后沿着互锁的曲折界面进行扩展。同时在图中界面两侧可以看到两种不同的断裂形貌,分别对应TC4层和TiB/TC4复合层。TC4层在界面下方区域,包含韧窝、撕裂脊以及板条状的断裂形态,这与图8(b)TC4层中的板条状晶粒一致,属于典型的晶间断裂形态。图10(a)中曲折界面上方对应复合层,相较于TC4层,TiB/TC4复合层中并没有板条状的断裂形态,但显示出更为复杂的断裂形貌,其韧窝和撕裂脊的数量明显多于TC4层,这说明TiB/TC4复合层具有良好的韧性。在界面处靠近TiB/TC4复合层的区域可以观察到许多细小的韧窝,这一现象表明TC4层的塑性变形行为能够被相邻的硬质TiB/TC4复合层所抑制。值得注意的是,图10(a)中L-TMC的断裂形貌表明裂纹从TiB/TC4复合层扩展到TC4层,其间没有发生分层现象,这也证明了DIW构建的复杂界面之间的良好结合,而良好的界面结合对载荷传递效率有着积极作用[22],有助于提升材料的延展性。

图10 层状TC4-TiB/TC4复合材料断裂图(a)低倍;(b)TiB/TC4复合层;(c)TC4层;(d)断裂的TiB纳米线Fig.10 Fractographs of laminated TC4-TiB/TC4 composites(a)low magnification;(b)TiB/TC4 composite layer;(c)TC4 layer;(d)fractured TiB nanowire

从图10(b)中可以观察到被拔出的TiB纳米线以及纳米孔洞,该现象表明在拉伸过程中增强相被拔出。这对于改善整体材料的力学性能至关重要,因为在拉伸过程中TC4基体将所受的应力传递给纳米增强相。一般来说,较短的TiB纳米线由于其形态较直、界面面积较小,容易引起应力集中和界面滑移。但在本研究中,由图8(d)可知,它们的负载转移方式发生了改变:载荷可以很容易地从TiB纳米线转移到BNNS上,然后再转移到同一BNNS上的其他TiB纳米线,从而降低了应力集中。从图10(b),(d)中可以看到TiB纳米线存在不同的断裂方式,包括以下两种:(1)低长径比的TiB纳米线从TC4基体中被拉出,起到一定的强化作用;(2)TiB纳米线的断裂,当高长径比的TiB纳米线的纵轴方向与拉伸方向平行时,会使TiB纳米线断裂成多个部分。根据剪切滞后理论,高长径比的TiB纳米线对应力的承载作用更强[23]。

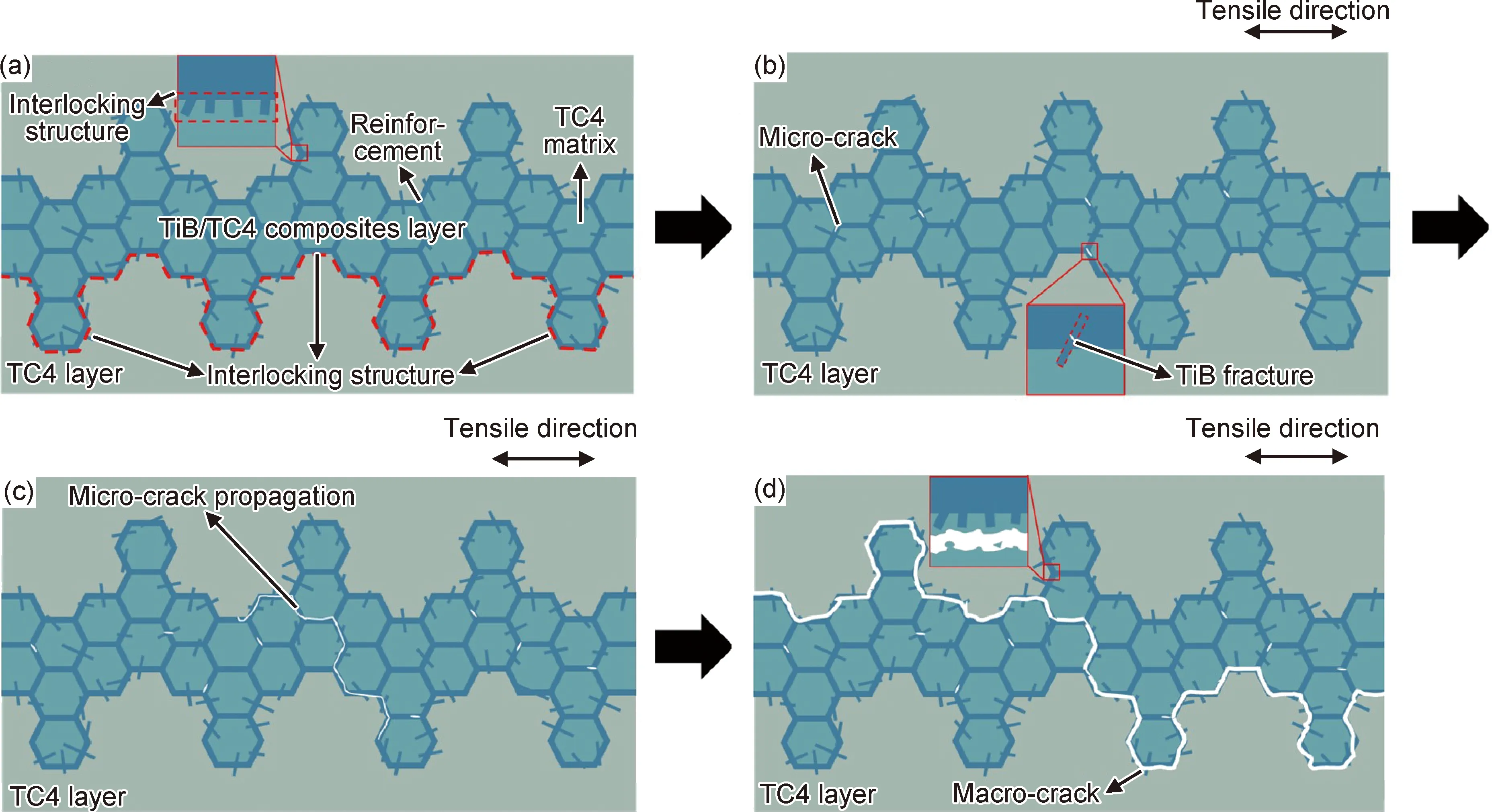

图11为层状TC4-TiB/TC4复合材料断裂机理图,在拉伸前处于图11(a)所示初始状态;之后随着应变增加,TiB纳米线附近位错不断积聚,TiB纳米线处开始产生应力集中,出现微裂纹,如图11(b)所示;图11(c)中随着TiB纳米线中微裂纹的不断萌生和扩展,TiB/TC4复合层中增强相富集的边界区域开始出现裂纹,裂纹逐渐汇聚并沿着网格边界扩展,由于层间互锁的界面,扩展至TC4层的路径增长,在扩展过程中裂纹受到阻力发生偏转,沿着互锁界面扩展。当扩展至BNNSs和TiB纳米线形成的三维桥接结构处时再次受到阻碍;图11(d)中随着应变进一步增加,三维桥接结构失效,裂纹继续扩展,直至进入TC4层,此时整体材料发生完全失效。

图11 拉伸载荷下层状TC4-TiB/TC4复合材料断裂机理(a)初始状态;(b)TiB纳米线出现微裂纹;(c)裂纹汇聚并沿界面扩展;(d)整体材料失效Fig.11 Fracture mechanism illustration of laminated TC4-TiB/TC4 composites under tensile loading(a)initial status;(b)micro-cracks in TiB nanowires;(c)cracks converge and extend along the interface;(d)overall material failure

3 结论

(1)结合DIW和FHPS成功制备了致密的非均匀分布层状TC4-TiB/TC4复合材料,层间的互锁界面得到了保留。

(2)层状TC4-TiB/TC4复合材料表现出了优异的强度和韧性,具有更好的强-韧平衡性能,与增强相均匀分布的0.4%TiB/TC4复合材料相比,整体韧性持平的同时强度高出9.1%。

(3)DIW设计的层状TC4-TiB/TC4复合材料界面结合强度优异,避免了加载过程中的分层现象;互锁的界面为裂纹扩展提供了更长路径的同时阻碍了裂纹的扩展,提升了材料的韧性。

(4)增材制造为复合材料的复杂构型化设计和性能调控提供了更多的成型可能性。